浅析供应商管理之供应商能力审核

曹 龙

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

企业·管理·法规

浅析供应商管理之供应商能力审核

曹 龙

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章参考相关理论研究,首先分析江淮重型商用车公司供应商质量管理现状,得出现阶段供应商质量管理存在的诸多弊端,如供应商缺乏改善质量管理的动力、第三方认证的有效性不足、供应商独立改善质量管理能力有限、主机厂与供应商质量质量信息传递失真等问题。从主机厂与供应商之间的关系入手,提出主机厂对供应商实施质量管理能力审核及有效实施供应链质量策划的必要性。然后结合目前主机厂对供应商实施质量审核的现状,对《供应商审核管理办法》进行了修订,完善了各部门职能职责以及审核流程,强调审核问题点整改跟踪验证及考核标准,同时参照ISO/TS16949对《供应商审核记录表》进行了完善。

汽车;供应商;质量管理;供应商审核

CLC NO.: U472.3 Document Code: B Article ID: 1671-7988 (2017)09-71-

1、引言

1.1 问题的提出

近年来,汽车行业竞争日益加剧,客户在选择购买车辆时对整车的质量水平越来越重视,质量已经成为一个制约汽车制造公司可持续发展的重要因素。在供应链质量管理中,虽然主机厂是供应链的组织者和发起者,也是质量管理的主题单位,处于支配地位,但供应链的所有参与者都具有独立的法人地位,彼此之间不存在行政上的隶属关系,因此也不存在真正完整的组织机构和严格的等级制度。主机厂不可能像一个企业内部那样可以方便地、无条件地强制执行。主机厂对参与者不可能拥有全面的信息,毕竟每个参与者都有属于自己的核心竞争优势和商业机密。而且由于他们并非永久性加入供应链,过渡信息的共享也就意味着风险和危险。信息的失真使预防性质量控制并不能达到理想效果,从而使产品质量具有不确定性。

整车生产企业通常包括整车的冲压、焊接、涂装和整车装配四大工艺,一部整车下线,所需要的上万个零部件往往由几百家供应商各自配合进行生产,整车产品价值超过70%都来自于外部采购的汽车零部件,因此汽车整车供应链的质量水平对整车产品的质量水平影响很大。而目前国内汽车零部件供应商的水平参差不齐,有来自于国际化的大公司的零部件,也有来自手工作坊式的工厂生产的产品。总体零部件企业质量水平差距很大。往往一个单独零部件的质量问题或者不能按时供货,都会导致总装车间的停线等待或者整车的批量性召回。

根据江淮重型商用车公司售后DMS系统信息统计,2015年市场反馈问题中96.6%属于零部件质量问题造成车辆故障,2015年全年因零部件供货不及时导致总装车间生产异常11901分钟。因此,如何管理好零部件供应商对于主机厂来说至关重要。

1.2 供应商质量管理现状

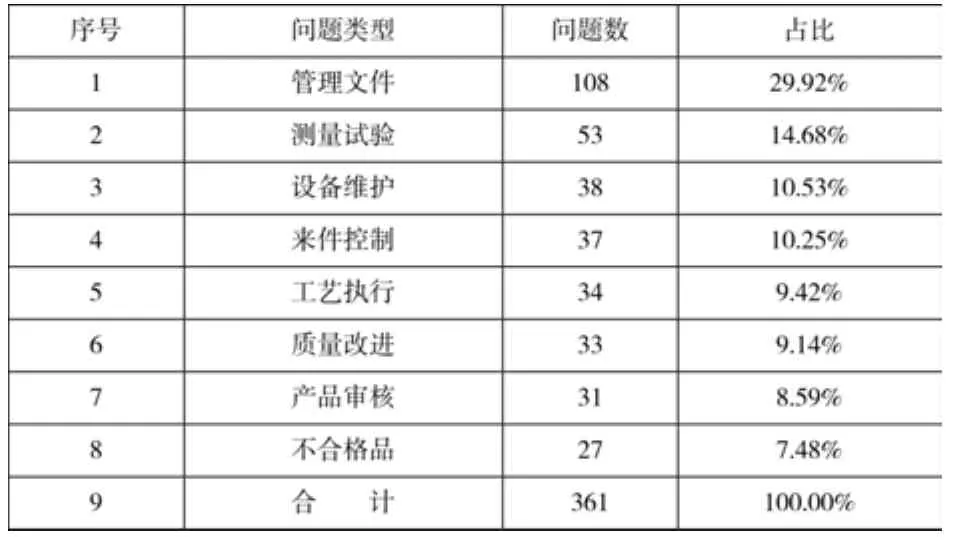

现阶段,虽然供应商大部分已通过各种形式的质量管理体系认证,但实际的质量管理体系运行状况并不理想,存在诸多方面的大量问题。2015年—2016年江淮重型商用车公司共计对31家供应商进行了审核,审核过程中共发现问题点361项。具体分类见(表1)

表1

从上表可以看出,目前供应商的主要问题点为:文件策划不够细致,可操作性有待改进。包括,图纸、企业标准、工艺文件、检验文件、设计文件等的缺失、遗漏、矛盾、不切实际等。从文件的健全程度和使用程度,可以判断一个企业质量管理体系策划的完善程度。可以说,目前大部分供应商的质量管理体系策划很不正常,文件对企业的质量管理没有良好的指导作用。造成这正局面的原因,有可能是企业领导对此不重视,也有可能是人力资源的缺乏。

其次,检测试验的规范性、科学性也急需要供应商加以重视。目前大部分供应商检验抽样方案、检验记录、检验结果判定等方面的问题直接影响到产品的质量控制,质量管理体系的监控与改进。与此同时,很多供应商对检测仪器、量检具的校准工作重视度不够,对设备的维护保养不到位,更使得生产生茶过程控制和产品检验环节漏洞增多。

1.3 主机厂实施供应商审核的兴起

在国外,为提升核心供应商的质量管理水平,提高整车产品质量,通过供应商审核进一步确保供应商满足要求的方式一直是选择供应商和协助供应商改善质量管理的一项有效方式。福特公司就设立有专门的STA(供应商技术协助)部门为新供应商的选择和辅导提供服务。随着对质量水平要求的持续提高,国内整车生产企业也发现通过第三方认证很多情况下已不能满足主机厂对供应商质量管理水平的要求,他们也开始使用供应商审核来进一步提升供应商的产品质量,通常是借助第三方认证机构的力量并结合自身的供应商管理要求和人员一起实施供应商审核。审核的目的不仅仅是发现供应商质量管理体系的不足,还寻求提供专业的技术辅导以协助供应商改善其质量管理。供应商审核的兴起无疑审核国内汽车生产企业质量意识持续提升的一个重要表现。

2、供应商审核与供应链质量管理的理论研究

2.1 供应商审核的意义

供应商审核的主要特点是由主机厂或者委托能够完全代表主机厂利益的第三方来实施。

供应商审核的核心是审核标准的确定,然后是确定供应商审核的流程,最后是科学的利用供应商审核的结果。

在供应链质量管理中,虽然核心企业是供应链的组织者和发起者,也是质量管理的主题,处于支配地位,但是供应链中的所有参与者都具有独立的法人地位,彼此之间不存在行政上的隶属关系,因此也不存在真正完整的组织机构和严格的等级制度。核心企业的愿景不能像在一个企业内部那样可以方便地、无条件地强制执行。核心企业对参与者也不可能拥有全面的信息,毕竟每个参与者都有属于自己的核心竞争优势和商业机密。而且由于它们并非永久性加入供应链,过渡的信息共享也就意味着风险和危险。信息的失真使预防性质量控制并不能达到理想的效果,这样使得核心企业得到的零部件产品质量存在不确定性。

供应商审核的最大意义就在于详细的了解了供应商质量管理方面的信息,使主机厂能够降低在质量管理方面与供应商之间的信息不对称程度,从而保证主机厂可以有效的控制供应商在质量管理上的行为。其次,通过审核,将主机厂在质量管理方面的要求通过审核的方式有效的传递到供应商,使供应商以类似于主机厂内部的一个部门的形式实施其质量管理的行为,这样可以大大提高供应商质量管理的有效性。再次,因零部件供应商质量管理水平良莠不齐,很多企业缺乏基本的人力资源来实施很多要求较高的质量管理,如SPC(统计过程控制)、APQP(产品质量先期策划)、PPAP(生产件批准程序)等。通过供应商审核的过程就可以向供应商进行相关质量管理知识的宣贯和解释,从而使零部件供应商可以加深对主机厂关于质量管理的要求,提高供应商实施相应质量管理的有效性。最后,供应商审核本身也是直接保证供应商实施质量改善的一个过程,审核结束后,所有现场发现的问题都要留给供应商,审核报告也需要发给供应商,按照主机厂的要求,供应商需要对发现的问题在规定时间内实施有效的整改,这个过程本身就是保证供应商提高质量管理水平的一个有效方式。

2.2 目前供应商质量管理存在的问题

2.2.1 供应商缺乏改善质量管理的动力

目前,国内汽车零部件供应商与主机厂之间还是基于契约建立起来的供应链关系,他们都是独立于主机厂的市场主体。供应商向主机厂提供汽车零部件产品,主机厂向供应商支付采购费用。虽然经过相当长的时间,多数供应商与主机厂之间建立了比较稳定的联盟关系,但作为代理人,按照经济人假设,必然追求自身利益最大化的原则。而在质量管理方面,由于与主机厂之间不对称信息的存在,供应商在提高成本和降低质量之间,难免会做出第二种选择。虽然主机厂已建立了比较完善的质量激励机制,如质量索赔制度、每种产品第二家供应商的安排、事后质量追溯制度等,但是这些制度对供应商的约束能力都有限,仍然无法有效降低供应商通过提供低质量水平获得更大收益的道德风险。

2.2.2 第三方认证的有效性不足

对于汽车行业来说,大多数主机厂已经开始将通过质量管理体系第三方认证作为建立供应关系的必要条件,从ISO9001到ISO/TS16949认证。但迄今为止,这些认证还是存在一些无法回避的缺点,对ISO9001认证而言,由于标准的起草阶段就特别强调标准的通用性,对各种行业都强调基本的要求,要求本质不高,对质量要求特别高的汽车行业而言,这些认证就难以让供应商的质量管理水平达到主机厂的要求了。而对ISO/TS16949这种专门为汽车行业开发的认证标准,其实质上就是一个二方要求的标准,标准代表的是提出这些标准的主机厂的利益,在做这些认证的时候,第三方是结合提出这些标准的主机厂的特殊要求一起来实施认证的,而国内的主机厂由于没有能够加入到标准起草的团队当中,在第三方零部件实施认证是,不仅不会考虑国内这些主机厂的要求,甚至在通过认证的零部件企业为国内主机厂提供的相关产品都有可能根本不是第三方进行审核时的样本范畴,因此,直接信任这些认证对国内主机厂存在较大的风险。最后,由于汽车零部件供应商在实施第三方认证,基本上都是属于受益者推动的方式建立起来的,其为认证而认证的目的性太强,在为通过认证所做的工作当中往往形式主义的东西特别多。上述这些原因使主机厂很难通过直接采信第三方认证的结果有效消除对供应商的质量管理信息掌握不充分而导致的供应商的道德风险。

2.2.3 供应商独立改善质量管理能力有限

对于迅速发展的江淮重卡而言,现有的供应商团队质量管理能力差异是很大的,有相当一部分企业在质量管理方面人员能力非常欠缺,就算这些供应商具有主动改善质量管理的动机,由于能力不足,其能够改善的程度也是非常有限了。

总之,随着销量的持续增长,零部件质量水平的欠缺对主机厂的继续发展造成很大的障碍,为此,主机厂需对供应商的质量管理进行审核及实施质量改进。

3、供应商审核管理办法

3.1 供应商审核人员

在质量管理中,将供应商审核定义为:为获得审核依据并对其进行客观评价,以确定满足审核准则的程度所进行的系统的、独立的并形成文件的过程。主要目的有两个:第一是在初始确定供应商之前,主机厂派人对供应商进行现场审核,确定供应商的真实能力;第二是在一家开始供应关系后,主机厂定期或者在出现问题后,派人对供应商进行现场审核。

为提升产品质量,寻找零部件质量问题发生的真正原因,降低车辆市场故障,确保供应商能够长期向主机厂提供质量可靠、性能稳定的零部件。各大主机厂开始着手培养专业的SQE(供应商质量工程师,Supplier Quality Engineer),邀请专业的CQC专家进行ISO9001及ISO/TS16949等汽车行业标准进行培训,从OTS(工装样件,Off Tools Sample)、PPAP(生产件批准程序,Production Part Approval Process)等产品开发源头对零部件进行质量控制。

3.2 供应商审核输入

以江淮重型商用车公司供应商审核为例,现阶段江淮重型商用车公司供应商供应商审核主要由专业的SQE团队承担,分别从质量管理体系、管理职责、资源管理、产品实现、测量、分析和改进等方面对供应商做出客观评价,审核结果上报供应商管理委员会,并进行应用。

3.3 供应商审核开展

供应商审核的输入为月度计划、会议安排及突发性事件审核需求,审核计划确定后,由供应商管理部发送《供应商审核邀请函》至研究所、质量管理部等相关单位,由各单位安排具有审核资质的专业人员对供应商进行审核。

审核人员到达被审供应商公司后,根据《审核记录表》开展分析,确定被审核的过程是否在实践中落实了相关组织的规定、标准的要求,客户的要求以及法律法规的要求。具体应按照时间顺序,对过程从头至尾的各项活动开展调查。

在具体的事例以及证明材料的基础上,审核人员对过程的能力以及有效性开展询问调查。

审核人员应采取抽样的形式,察看相关的文件以及记录,从而确认在产品和过程中相关的要求和规范是否得到了落实。对于与结果有关的发现,应记录在案。

通过询问的形式,对现场的员工开展审核。对于他们的资质,应通过察看质量管理记录的方法,加以验证。

对于审核中的不符合项,直接在现场与相关的人员进行沟通。对于审核过程中发现的严重不符合项,则供应商应制定紧急措施,并且在审核过程中,就应开始紧急措施的落实工作。对此,审核小组需要加以确认。

3.4 供应商审核结果评价

在审核过程中所取得的发现的基础上,审核小组应根据《审核记录表》所描述的评价方法,对各个问题开展评价。评价的评判基础是是否满足相关的要求以及是否解决了存在的风险。

在对各具体问题的评价的基础上,审核小组组长汇总对本次审核的总体评价,填入《供方审核结果》。

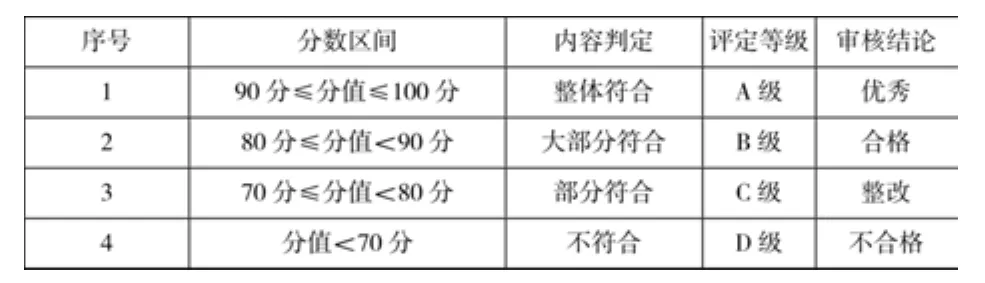

评分定级原则见下表:

表2

3.5 供应商审核结果应用

对供应商审核结果应用方面,一般有三个层面应用。第一是供应商自身可以利用审核结果用于自晟的质量管理体系改善;第二是主机厂可以利用审核结果确定供应商需要的质量管理辅导或援助的具体方面,使主机厂在促进供应商改善产品质量方面能够有的放矢;第三是审核结果可以直接被主机厂用来对供应商实施相应的激励,采取具体的激励措施,如新产品开发、供货比例调整等。以下为目前江淮重型商用车公司根据审核评分及评定等级,对审核结果进行激励的应用措施:

A级:新产品开发;

B级:要求供应商限期整改;

C级:停止新产品开发,并要求供应商限期整改;

D级:停止新产品开发,并要求供应商限期整改,同时适当调低供货比例。

4、结论

本论文通过对汽车行业零部件供应商分析,结合江淮重型商用车公司供应商质量、供货现状,研究进行供应商审核的必要性。分析了供应商审核和供应链质量策划的重要意义。

主机厂的产品质量需要全供应链企业的共同参与才能真正提升,主机厂作为供应链的核心企业,除了需要自身改善企业内部的质量管理体系,提高自己能够控制的制造过程的产品质量外,还必须积极主导和参与整个供应链的所有节点企业的质量管理体系的改善和提高,促进供应商提供的零部件产品的质量,才能够最终提升提供给顾客的整车质量。

[1] 陶金龙.汽车行业供应商质量管理策略研究基于二方审核的供应链质量策划.南开大学硕士论文.p1-69.

[2] 梁婷.汽车零部件供应商评价方法研究.武汉理工大学硕士论文p1-64.

[3] 华蕊.浅谈供应链管理的绩效评价.商业研究2005年,第3期.

[4] 谢建华.《质量管理体系 ISO9001&TS16949》.中国经济出版社p1-656.

Supplier capability audit of supplier management is analysed

Cao Long

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

Reference related theory research, this paper firstly analyze the present situation of JiangHuai heavy commercial vehicle company supplier quality management of supplier quality management exists many disadvantages, such as suppliers, lack of motivation to improve the quality management, the effectiveness of the third-party certification and vendor independent quality management ability is limited, the same quality with supplier quality information transmission distortion, etc. from the perspective of the relationship between makers and suppliers, and put forward the same to supplier quality management ability the necessity of the audit and quality of effective supply chain planning. And then combining the my company for supplier quality audit of the status quo of the 《Supplier audit management method》was revised and perfected the functions of each department responsibilities and audit process, emphasizes the audit problems point repair tracking verification and inspection standards, and reference to ISO/TS16949 to improve the supplier audit form.

car; supplier; quality control; supplier audit

U472.3

B

1671-7988 (2017)09-71-04

10.16638/j.cnki.1671-7988.2017.09.027

曹龙,就职于安徽江淮汽车集团股份有限公司。