整体滚刀修磨工艺的研究

段仕存,乔新亮

(西门子机械传动天津有限公司,天津300220)

整体滚刀修磨工艺的研究

段仕存,乔新亮

(西门子机械传动天津有限公司,天津300220)

滚齿刀是含齿零件加工中的核心刀具,可重复修磨使用,但单次修磨后的滚刀寿命降低是普遍现象,有效保持修磨后滚刀寿命是一个难点。就如何高精度修磨滚刀,并有效的保持修磨后滚刀寿命的加工工艺进行了分析和研究。

滚刀;重磨精度;滚刀寿命;修磨效率

齿轮工件是各种机械转动系统中重要的组成部件。齿轮齿部成型工序中,通常采用相对高效的滚齿加工,选用的刀具称为滚齿刀,以下简称滚刀。滚刀根据结构组成不同可分为刀片式与整体式(本文研究整体式滚刀)。整体式滚刀类型滚刀材料可以选用不同材质,本文研究的整体滚刀材料采用粉末冶金工艺制作的高速钢,即HSS-PM.其可重复修磨使用。但修磨后的刃口锋利程度及涂层状态都会影响滚刀的寿命[1]。针对如何保持滚刀修磨后的寿命,本文提出了一种新的修磨工艺,即采用专门设计的的滚刀修磨芯轴,并针对不同模数滚刀差异化修磨余量。该方法具有修磨效率高,并且有效保持修磨后滚刀的高精度、高寿命等特点。该工艺一方面可以有效的保持修磨后的滚刀寿命,另一方面可以大幅度提高修磨效率及修磨精度。

1 工艺难点分析

整体滚刀具有精度高、单值高的特点,滚刀会有不等的齿槽,滚刀修磨时会采用砂轮对齿槽内的齿面进行修磨,通过芯轴的分度,实现全部刃前角的修磨。

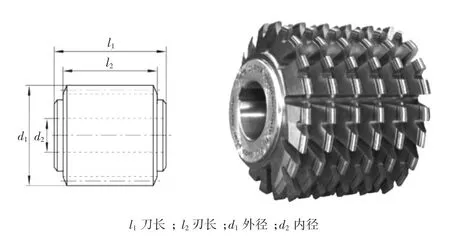

由于各模数滚刀的齿槽数不一致,而且所有的刃前角修磨的深度一致性越好,滚刀的单次修磨后的寿命会越好,但如果修磨得过深,会降低滚刀的可修磨次数,从而影响整把滚刀的综合寿命,因而刃前角的单次修磨余量选择是个难点。滚刀外形如图1所示。

图1 整体滚刀

滚刀修磨后,为了更长的寿命,需要涂层,目前涂层的种类分为多种,如何选用合适的涂层也是一个难点。

2 滚刀磨工艺方法

滚刀磨工艺由机床、工装、程序、砂轮、修磨余量、涂层等因素组成,本文阐明在工艺安排时,各因素需要满足的要点,提出修磨余量确定的新原则、涂层的选用的改进。

2.1 机床的选择和工装的设计

目前国内外的滚刀磨床的性能差距大,价格差距悬殊。为了使本文有更普遍的参考性,本文将选用国产的滚刀磨床作为研究对象。滚刀磨床为武汉纳百川NHS300CNC4.该机床的修磨程序为数字控制方式,可以覆盖Mn22以下的滚刀的修磨,修磨滚刀时选用高精度的芯轴将滚刀锁紧,如图2所示。

图2 滚刀工装

该工装将芯轴穿过滚刀,锁紧两端的螺母,用于固定滚刀;通过双顶尖将芯轴的轴向自由度进行固定;再通过一端的抱碗将芯轴与顶尖进行同步连接,将芯轴的径向自由度进行限制,滚刀与一侧可分度顶尖实现同步分度。这样可以保证滚刀可以牢固地固定在分度芯轴上,实现精确分度[2]。

滚刀锁紧在芯轴后,需要测量芯轴和滚刀肩台的径向跳动及装夹端面的轴向跳动。为了保证磨削后的精度,两个跳动的值越小越好,一般应≤0.005 mm,如图3所示。

图3 滚刀跳动

2.2 CNC程序设计

由于滚刀在修磨时齿厚越一致切削工件磨损越均衡,相对寿命会越高,因此需要机床有精确地分度,为了便于操作,机床已将CNC程序参数化,可直接输入待修磨滚刀的参数,机床可以自动计算出分度角度,另外需要操作者测量并计算砂轮从滚刀的轴端切入及另一轴端切除所需的距离,即出刀距离,并将该距离输入机床,采用试切的方式找正修磨零点即入刀位置,并将该位置输入给机床用于第二刀修磨参考位置,如此即可实现旋转砂轮的往复性分度修磨的程序控制。

2.3 加工砂轮的选择

砂轮的硬度、耐磨性、高温稳定性、高温稳定性、热摩擦系数等直接影响着滚刀修磨的精度,因此,在选择砂轮时,需要考虑加工成本、加工质量和加工效率[3]。

本文选用了立方氮化硼,PCBN刀具的制造主要通过CBN粉末和结合剂经超高压高温烧结而成。其硬度仅次于金刚石而远远高于其它材料,为超硬材料。

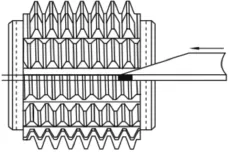

在磨削滚刀时,根据机床加工性能和滚刀材料的特点,工件与刀具之间的震动会影响表面加工质量,砂轮与滚刀之间应该有较小的接触面,砂轮的圆跳动及轴向跳动值<0.01 mm如图4所示。

图4 滚刀修磨

2.4 修磨余量的选择

在修磨滚刀时,不同模数的滚刀修磨余量会有差别,主要受滚刀模数与滚刀磨损的影响。修磨余量的选择,传统方式是借用30~60倍的放大镜进行肉眼观察滚刀的磨损量,以整把滚刀的单齿最大的磨损量厚度作为该把滚刀的修磨余量。经过与国外滚刀专家的技术讨论,并实验验证,即新修磨工艺的余量选择原则为:沿用肉眼观察的方式,在传统确定的修磨量基础上,增加0.05~0.10 mm的余量,以去除滚刀物理变化层,该层肉眼看不到,但切削时会导致滚刀快速磨损。因为单把滚刀的可修磨厚度为固定值,显然新工艺会导致滚刀修磨次数的下降,但该工艺会有效提高单次修磨后的寿命。

另外,新工艺增加单次修磨的累积余量应小于0.4 mm的工艺要求,如果应修磨的余量大于此数值,应该在滚刀修磨完0.4 mm后,将滚刀拆卸,静置2 h后再次进行磨削,依次类推。这样可以有效地减少温度变化带给滚刀修磨的影响,消除滚刀退火的风险,保证滚刀的修磨质量[4]。

滚刀修磨完成后,应使用风枪将滚刀的冷却液和铁屑清理干净,并将磨后滚刀送至精测室恒温5 h后进行检验。根据滚刀检测报告对砂轮进行修磨及调整,使磨后滚刀达到最佳状态。

2.5 涂层的选择

滚刀的涂层在高切削速度与高进给的环境下,可以有效地延长其使用寿命,并且降低产品工时。目前,常用的涂层手段是物理涂层(PVD),传统工艺选用的是欧瑞康巴尔査斯的氮铬化铝涂层ALCRONA,新工艺推广了该公司的全新的氮铬化铝涂层,即AlCrONa Pro,新涂层的价格略有上升,但可提升滚刀的切削参数,从而提升滚齿工序的加工效率,经过实验,新涂层的可提升滚刀单次使用寿命20%.

2.6 与传统修磨工艺对比

以滚刀A(Mn5 1Rφ125×160/170×40)整把寿命追踪为例,该滚刀的可修磨厚度为6.5 mm,采用新工艺后,可修磨次数由32次降为26次,单次修磨后的寿命提升约35%,综合整个寿命周期,该滚刀修磨效率提升了20%,整体寿命提升了28%,修磨的精度也有提高。

2.7 修磨时的注意事项

(1)保持机床及周边温度,特别是冷却液温度的恒定。

(2)磨削过程中,不能中断,需保证连续地完成整个滚刀的磨削。

(3)根据滚刀检测报告,及时修磨及更换砂轮,以达到高精度的重磨滚刀。

3 结束语

通过改善传统的修磨方式,提高滚刀的修磨精度,本文提出了一种在国产滚刀磨床进行滚刀修磨的新方法,在保证修磨效率的前提下,提高了修磨精度,以提升滚刀磨后的使用寿命,降低企业的生产成本。该修磨方法已经在工厂实践中投入应用,并取得了良好的重磨效果,具有广泛的应用前景。

[1]汪洋.风电增速箱齿圈制造工艺研究[J].机电产品开发与创新,2011(24):177-178.

[2]王英春.滚刀磨床的数控改造机电一体化设计[J].机床与液压,2002(3):19-21.

[3]郭隐彪.陶瓷CBN砂轮的修形及磨削性能[J].重庆大学学报,2000,23(6):12-15.

[4]Hoffmeister,About wear onhobs[J].Aachen polytechnic,1970(6):20-21.

Research Processes of Hobs Regrinding

DUAN Shi-cun,QIAO Xin-liang

(Siemens Mechanical Drive Systems Tianjin Co.,Ltd.,Tianjin 300220,China)

Hob is a core cutter which is used for machining gear parts.It can reuse few times after regrinding,but life has much lost after regrinding.It is difficult to keep the regrinding hob’s life as a new cutter life.The article analysis and studied process for hob regrinding.

hob;regrinding accuracy;hob life;regrinding efficiency

TH162.1

A < class="emphasis_bold">文章编号:1

1672-545X(2017)05-0108-02

2017-02-17

段仕存(1986-),男,河北人,助理工程师,工学学士,主要从事齿轮工艺、刀夹具设计管理等工作。