引风机转子芯轴断裂原因分析

吴 跃

(1.中国大唐集团科学技术研究院有限公司华东电力试验研究院,安徽 合肥 230088;2.大唐锅炉压力容器检验中心有限公司,安徽 合肥 230088)

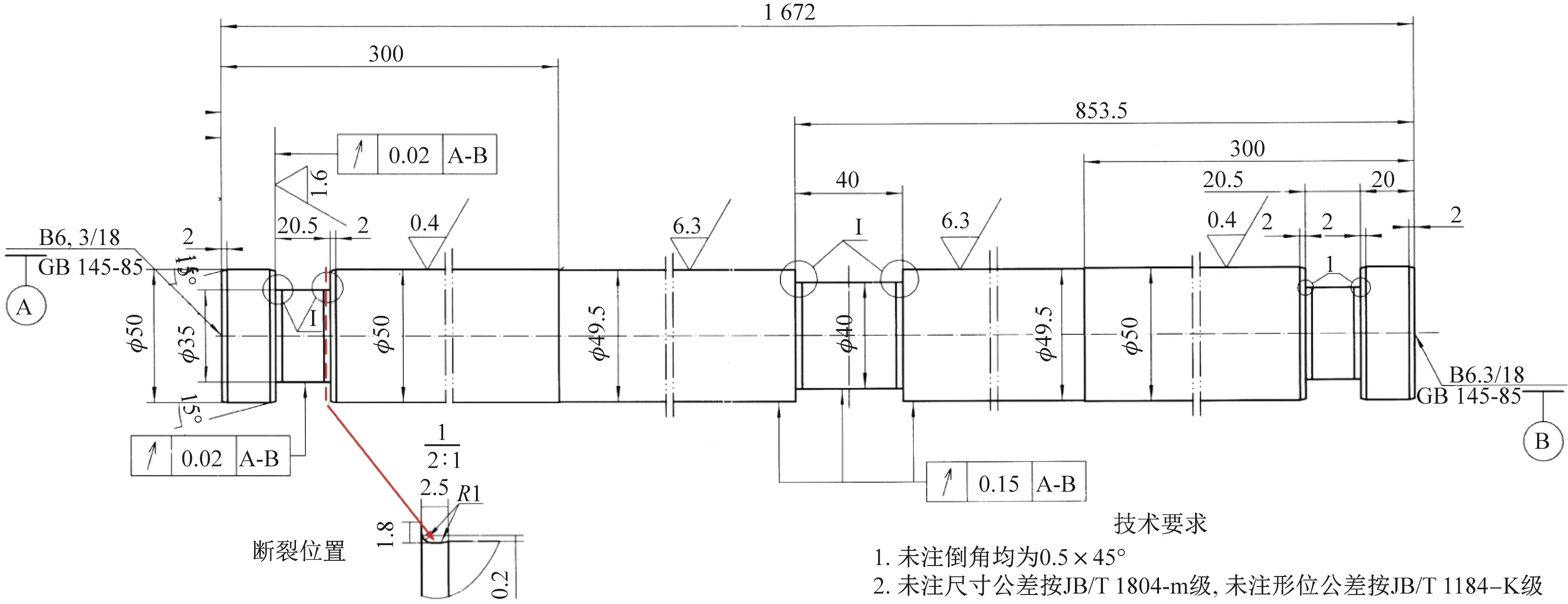

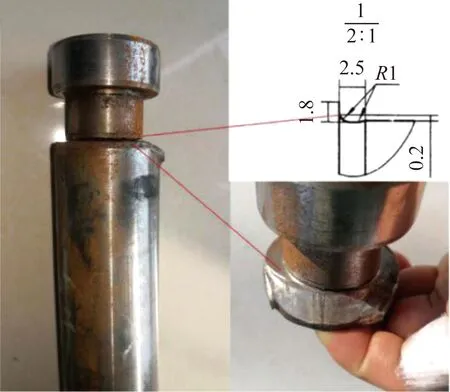

42CrMo钢被广泛用于制造高强度结构件[1- 2]。某300 MW亚临界发电机组引风机转子42CrMo钢芯轴在运行约5 000 h后其轴肩倒圆处突然断裂,见图1。如图2所示,芯轴断裂部位直径为35 mm,轴肩倒圆半径为1 mm,芯轴最大直径为50 mm。芯轴的技术要求:按GB/T 3077—1999铸造,锻件去应力退火;调质处理后抗拉强度900~1 100 MPa,屈服强度≥600 MPa,断后伸长率≥12%,冲击吸收能量(KU2)≥35 J,硬度241~286 HB;化学成分符合JB/T 6396—2006《大型合金结构钢锻件 技术条件》要求。

图2 芯轴的设计图

图1 断裂的芯轴

为了确定芯轴断裂的原因,对断裂芯轴进行了宏观分析、化学成分检测、硬度检验、金相分析、室温力学性能测试和断口分析。

2 试验结果与分析

2.1 宏观分析

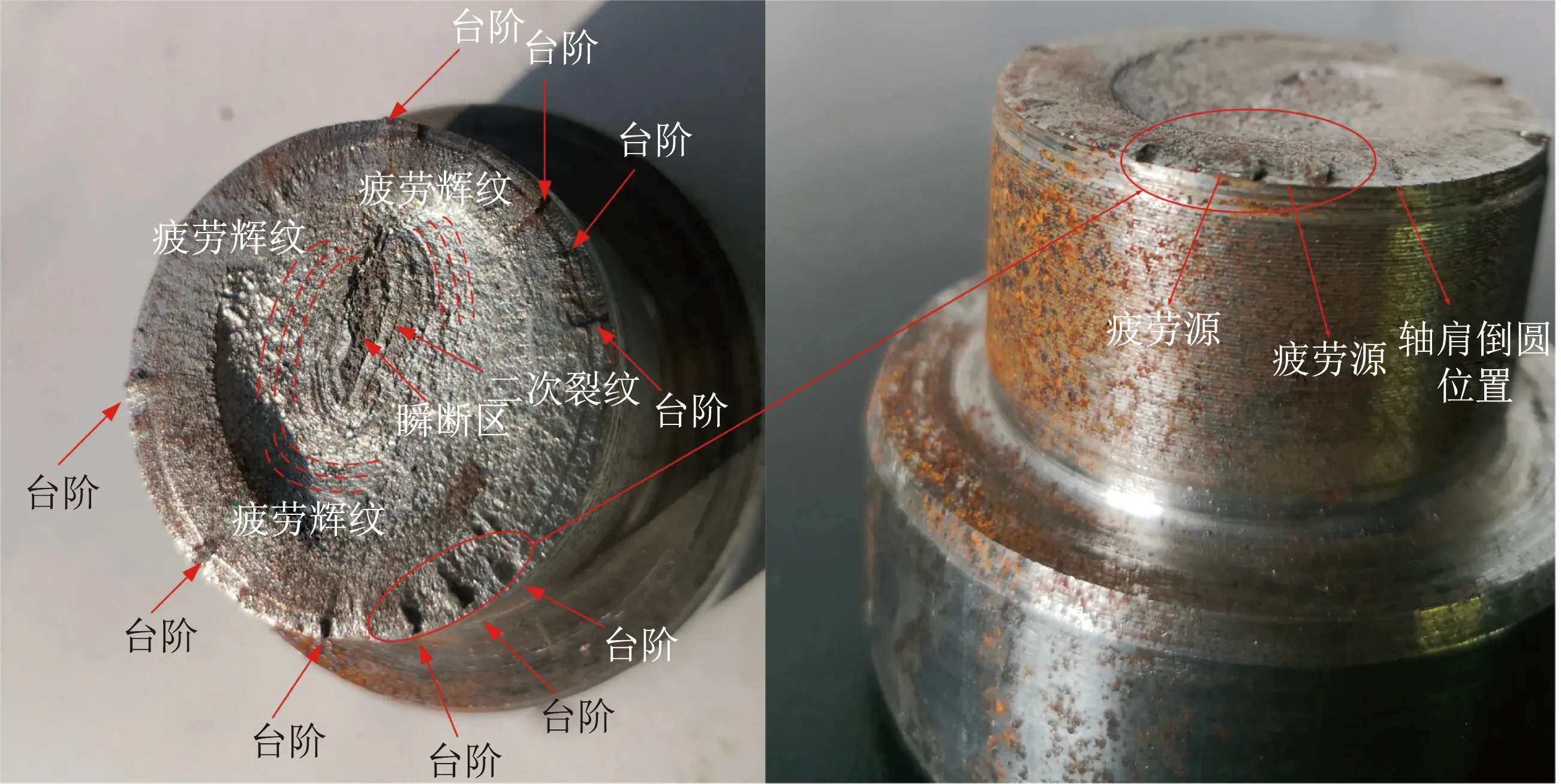

芯轴断口的宏观形貌以及轴肩倒圆部位的局部放大见图3。由图3可知,芯轴断口未发生明显的塑性变形,为脆性断口,有清晰的沙滩状疲劳辉纹(裂纹的扩展痕迹,为第二阶段扩展区),疲劳辉纹有一定角度扭转,说明芯轴承受扭转载荷;疲劳区约占断口面积的95%,瞬断区约占5%,表明芯轴承受的循环载荷不大[3- 4];瞬断区断口较新鲜,附近扩展区有二次裂纹。靠近轴肩倒圆部位的断面有多个台阶,台阶之间的小凹坑为疲劳源。台阶由多个疲劳裂纹扩展连接而成(第一阶段扩展区,位于疲劳源区),说明在轴肩倒圆部位有多个疲劳源,而台阶数量较多也表明芯轴断口部位应力集中系数较大[5]。断口疲劳断裂的宏观特征明显,根据芯轴的受力状况(引风机运行时芯轴与转子同步旋转,芯轴承受反复交变的扭转和弯曲等应力)以及宏观断口形貌可判定,芯轴的断裂属于扭转多源疲劳断裂[6]。

图3 断口的宏观形貌

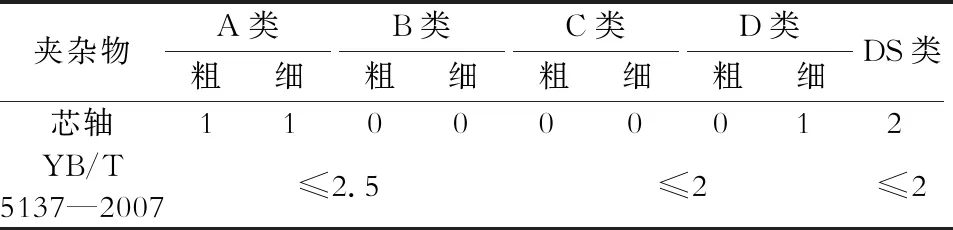

2.2 非金属夹杂物分析

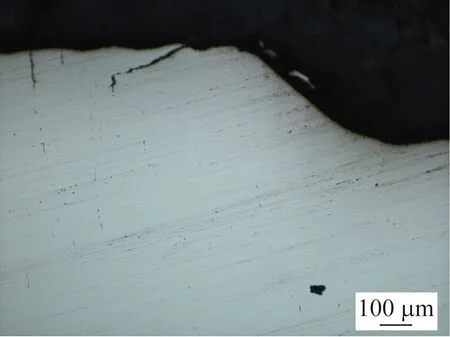

按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》检测了断裂芯轴的非金属夹杂物等级,结果如表1所示。从表1可以看出,芯轴起裂区非金属夹杂物主要为D类和DS类夹杂物,大颗粒球状DS类夹杂物为DS2级,如图4所示。参照YB/T 5137—2007《高压用热轧和锻件制无缝钢管圆管坯》对非金属夹杂物的要求,芯轴DS类夹杂物级别达到了标准的上限。

图4 芯轴裂纹起始部位的夹杂物

表1 芯轴非金属夹杂物分析结果

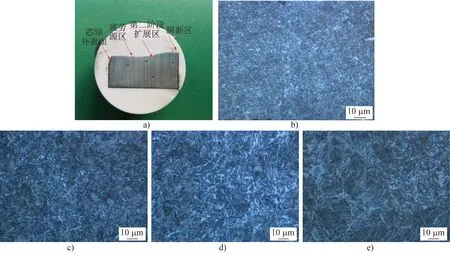

2.3 金相检验

从芯轴断口切取纵截面试样(包含芯轴表面、疲劳源区、第二阶段扩展区和瞬断区),经磨、抛后采用体积分数4%的硝酸酒精溶液腐蚀,采用Carl Zeiss Axio Observer A1m型金相显微镜检验芯轴的显微组织,结果如图5所示。由图5可知,芯轴表面组织为回火索氏体和极少量铁素体,疲劳源区(轴肩倒圆部位)组织为回火索氏体和少量铁素体, 第二阶段扩展区组织为回火索氏体和较多铁素体,瞬断区为回火索氏体和大量铁素体,可见从芯轴表面到心部铁素体逐渐增多。芯轴心部与表面组织的不一致,表明其热处理工艺不当,即未淬透[7- 8]。

图5 芯轴断口纵截面试样(a)和表面(b)、疲劳源区(c)、第二阶段扩展区(d)及瞬断区(e)的显微组织

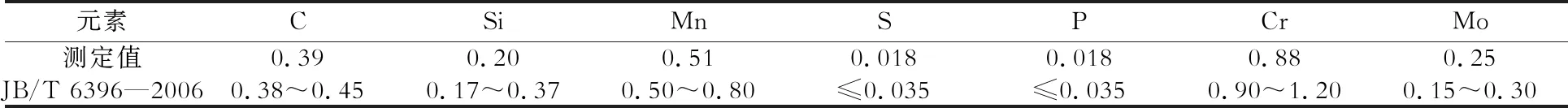

2.4 化学成分检验

采用PDA- 5000型岛津光电直读光谱仪检测了断裂芯轴的化学成分,结果见表2。表2显示,芯轴含铬量略低于JB/T 6396—2006的要求,其他成分符合要求。

表2 断裂芯轴的化学成分(质量分数)

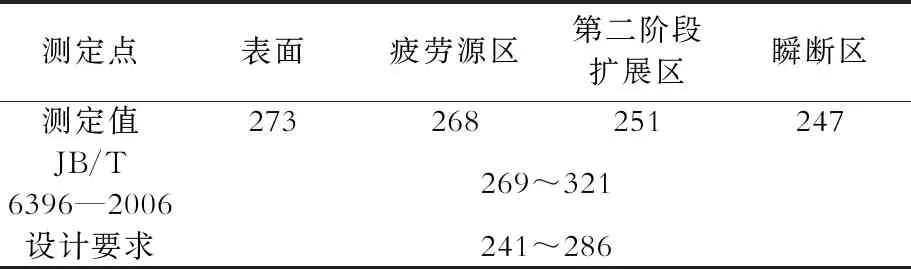

2.5 硬度检验

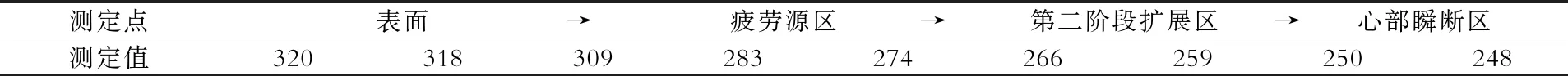

测定了芯轴表面、疲劳源区、第二阶段扩展区和瞬断区的显微硬度和布氏硬度,结果分别列于表3和表4。由表3可知,芯轴表面与疲劳源、第二阶段扩展区和瞬断区的硬度差异较大,从表面到心部硬度递减。由表4可知,芯轴表面、疲劳源区、第二阶段扩展区和瞬断区的硬度均符合设计要求,但疲劳源区、第二阶段扩展区和瞬断区硬度低于JB/T 6396—2006要求,表面硬度接近JB/T 6396—2016的下限值。

表4 断裂芯轴不同部位的硬度

表3 断裂芯轴不同部位的硬度

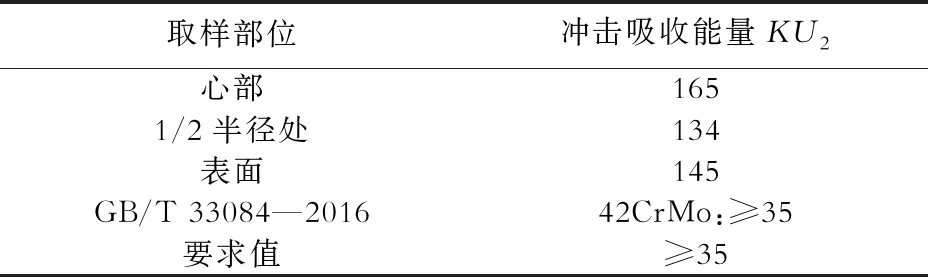

2.6 室温力学性能试验

测定了断裂芯轴近表面、1/2半径处和心部的力学性能,结果见表5和表6。由表5可知,芯轴近表面的抗拉强度为标准的下限值,屈服强度符合设计要求,但低于标准要求;芯轴1/2半径处和心部的抗拉强度、屈服强度均低于标准要求,断后伸长率符合标准要求。由表6可知,芯轴的冲击吸收能量符合标准要求。

表6 断裂芯轴不同部位的冲击试验结果

表5 断裂芯轴不同部位的拉伸试验结果

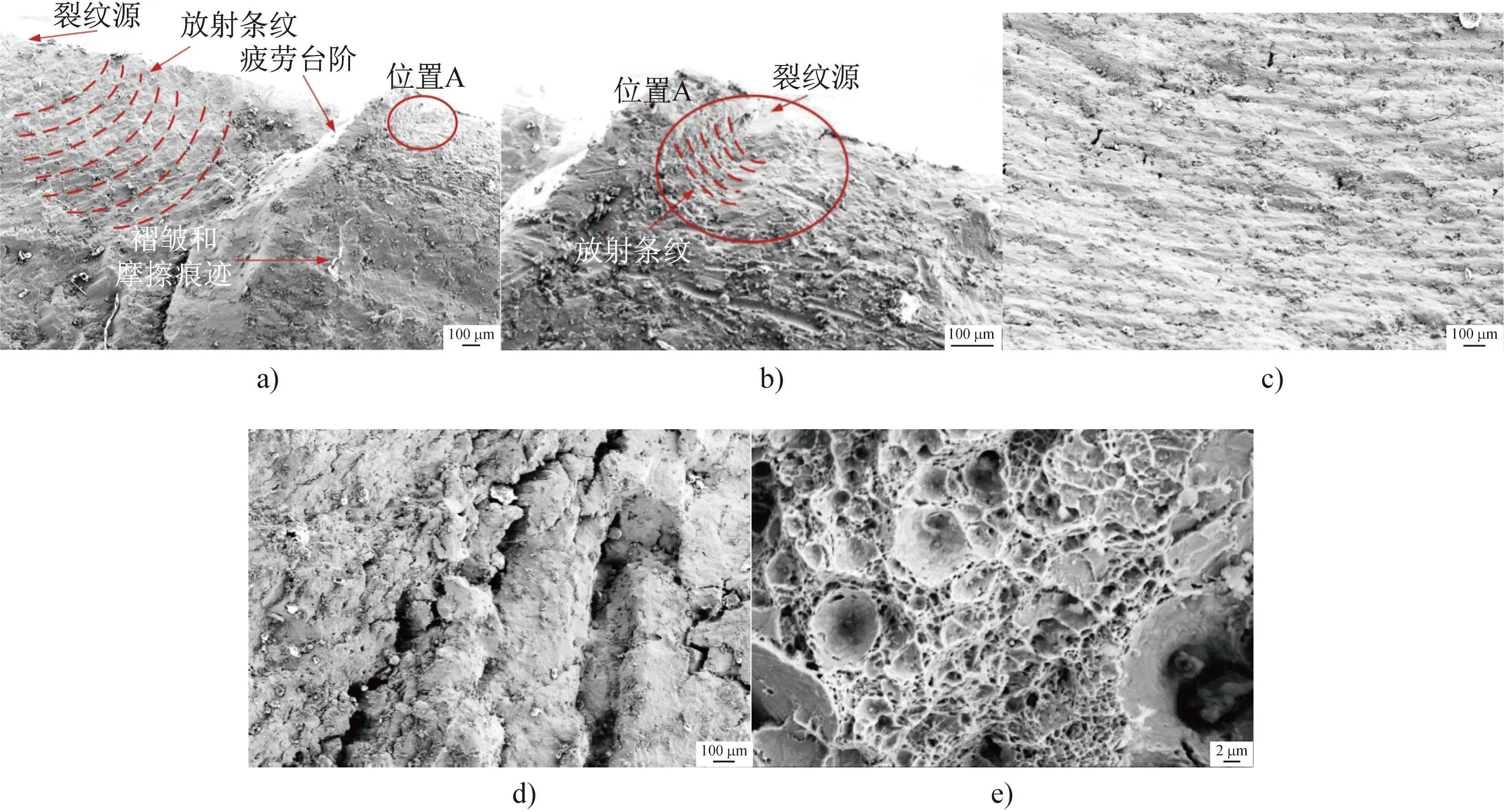

2.7 断口分析

采用Carl Zeiss Sigma300型热场发射扫描电镜观察的芯轴断口形貌见图6。由图6可知,疲劳源区有放射状条纹和疲劳台阶(多条裂纹扩展连接而成,第一阶段扩展区),台阶附近有褶皱和摩擦痕迹(受到反复的扭转弯曲交变应力导致的滑移痕迹),进一步证明此处就是疲劳源[3- 5];第二阶段扩展区有疲劳辉纹和二次裂纹;瞬断区有大量韧窝,为最后撕裂部位。这些结果表明,断口具有典型的疲劳断裂特征。

图6 芯轴断口疲劳源区(a)、部位A疲劳源区(b)、第二阶段扩展区(c)、二次裂纹第二阶段扩展区(d)和瞬断区(e)的扫描电镜形貌

3 分析与讨论

宏观检查和断口分析表明:芯轴是扭转多源疲劳断裂,其轴肩倒圆部位应力集中系数较大,为裂纹源。

设计要求的芯轴的屈服强度和硬度低于国家标准和行业标准。另外,芯轴断裂部位直径35 mm,最大直径为50 mm,截面突变明显,变径区的应力最大(危险区域)。而变径区的轴肩倒圆半径仅1 mm,远小于要求的5 mm[9],过渡圆角太小增加了变径区的应力集中系数,易成为裂纹源,宏观检验结果证明了这一点,也从侧面反应了芯轴的结构不合理。

芯轴从表面到心部铁素体量递增,表明芯轴调质质量不佳,这可能是淬火温度较低或保温时间不足所致。表层虽为回火索氏体,但可能是由于淬火冷却速度不够快,仍有少量铁素体析出[7- 8,10- 11]。调质组织不佳,导致芯轴的硬度、屈服强度和抗拉强度低于标准要求或为标准的下限值,以及心部与表面的硬度差异较大,既增大组织应力,也降低芯轴的耐疲劳性能[12]。此外,铁素体与回火索氏体交界处裂纹容易形成和扩展,从而引发疲劳断裂[13]。

4 结论

芯轴设计屈服强度和硬度低于标准要求,且调质组织不佳使其硬度、屈服强度和抗拉强度均低于标准要求或为标准的下限值,降低了芯轴的耐疲劳性能。轴肩倒圆半径过小,增加了变径区的应力集中系数,导致芯轴在扭转、弯曲等交变应力的作用下轴肩倒圆处裂纹萌生、扩展和疲劳断裂。