氩弧熔敷原位合成ZrC- TiB2增强铁基涂层的组织与性能

陈鹏涛 曹梅青 吕 萧 仇楠楠

(山东科技大学材料科学与工程学院,山东 青岛 266590)

Q235钢因价格低廉,具有良好的塑性、韧性、焊接性,一定的强度,在工程结构中得到了广泛的应用,其用量约占总用钢量的70%[1]。但其硬度及耐磨性低,不能满足现代重工业机械零件承受强烈冲击及磨损的基本要求,在零件表面熔敷高硬度、高耐磨性的涂层已成为改善零件使用性能的重要途径。

颗粒增强金属基复合材料具有高的比强度、比刚度,优良的高温力学性能和耐磨性,以及低的线膨胀系数,是近年来备受关注的新型材料。原位自生金属基复合材料因具有基体与强化相的相容性好、界面洁净、热力学稳定等优点,是近年来材料领域的研究热点之一[2- 5]。目前常见的增强相有A12O3、ZrC、TiC、TiO2、Si3N4等。本文所生成的ZrC、TiB2和ZrB2复合增强相具有高熔点、高硬度、高稳定性,良好的耐磨性、耐腐蚀性等,以ZrC- TiB2和ZrC- TiB2- ZrB2作为复合增强相制备的涂层有望大幅度提高材料的耐磨性。

氩弧熔敷作为表面改性技术已经有20多年的历史。与激光熔敷[6- 7]、等离子熔敷[8]和高频感应熔敷[9]相比,氩弧熔敷具有高效、低成本、工艺可靠简单等优点,能够适应灵活的现场工作场合,可以在实际工业生产中大量使用[10- 12]。已有学者开展了在Q235钢表面原位反应生成TiC- TiB2复合相或Fe2B增强铁基涂层的相关研究并取得了一定的成果[13- 14]。

本文利用氩弧熔敷技术,探索制备原位自生ZrC- TiB2和ZrC- TiB2- ZrB2颗粒增强的铁基复合涂层,并对复合涂层的组织与性能进行了研究。

1 试验材料及方法

以Q235钢为基体材料(试样尺寸80 mm×50 mm×3.5 mm),用砂轮机和砂纸打磨去除表面铁锈和氧化皮,然后用丙酮和酒精清洗。熔敷材料选用Zr粉、Ti粉、B4C粉与Fe粉的混合粉末,粉末参数如表1所示。按照Zr∶Ti∶B4C摩尔比1∶2∶1和2∶1∶1两种比例配置合金粉末。先用电子天平称量合金粉末,然后把称量好的Zr粉、Ti粉和B4C粉末放入球磨机中混合均匀并研磨,再将混合粉末与Fe粉搅拌均匀作为涂层材料。

将上述粉末用特制的粘结剂调制成糊状,预涂在清洗干净的试样表面,预涂层厚度为1.0~1.5 mm。先在空气中自然晾干24 h,然后放入箱式炉中升温至100 ℃保温30 min,再升温至300 ℃保温30 min,使预置涂层彻底烘干。用奥太ZX7- 400STG型钨极氩弧焊机进行氩弧熔敷。氩弧熔敷采用φ2.5 mm的钍钨极。熔敷工艺参数为:熔敷电流120~150 A,电压20 V,熔敷速度4 mm/m,氩气流量6 L/min。

用日本理学D/Max2500PC型X射线衍射仪(CuKα)对熔敷层进行物相分析,用蔡司光学显微镜(OM)及配备OXFORD INCA x- act energy 350能谱仪的JXA- 8230型电子探针对显微组织及元素成分进行分析。用日本FM- 700/SVDM4R型显微硬度计测量熔敷层的硬度,试验力为0.98 N,加载时间为10 s。采用CETR- UMT- 3MO型多功能摩擦磨损试验机测试熔敷层的耐磨性,对磨副为Si3N4陶瓷球,试验力50 N,摩擦时间1 h,摩擦距离6 mm,摩擦速度10 mm/s。利用M- 2000型滑动磨损试验机测试室温摩擦磨损性能,采用环- 块滑动干摩擦方式。

2 试验结果与分析

2.1 复合涂层的物相及显微组织

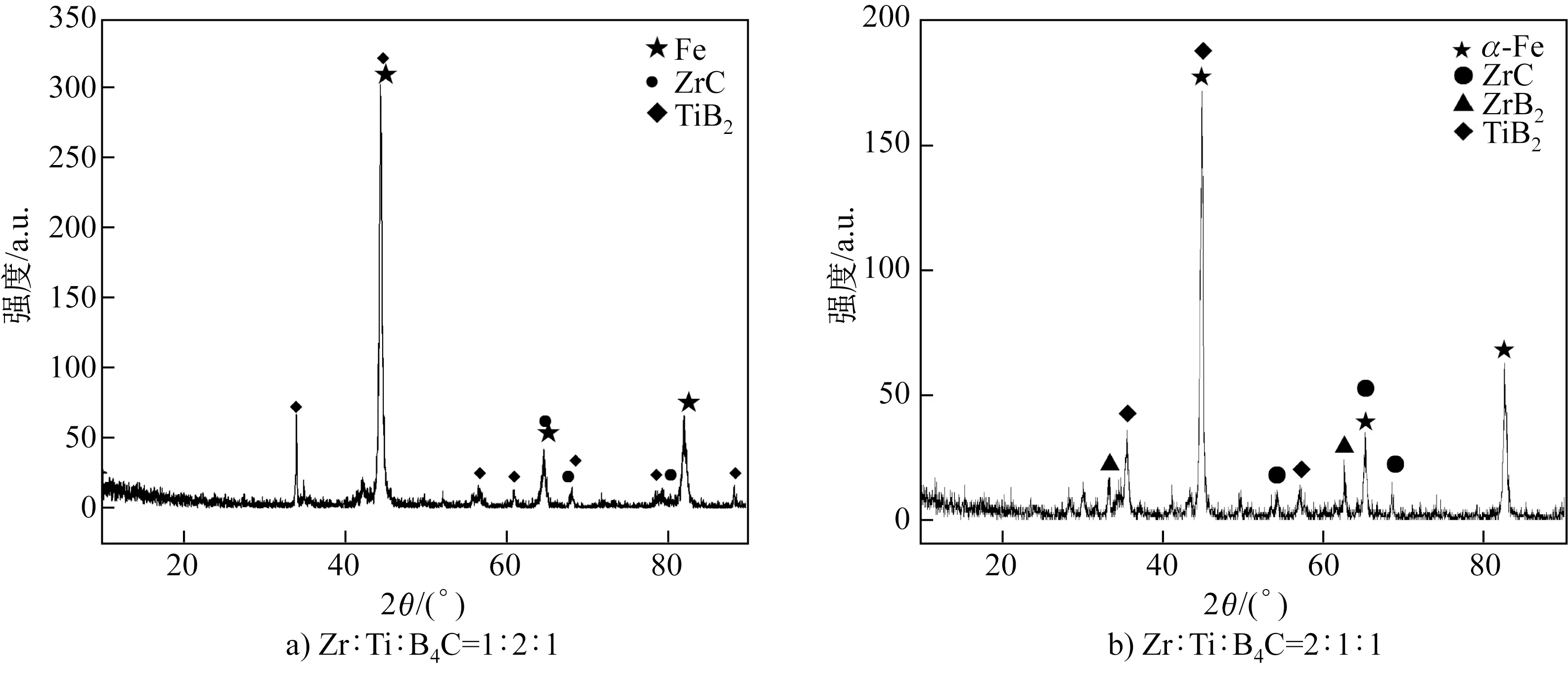

图1为两种不同成分的氩弧熔敷Fe基涂层的XRD图谱。可以看出,当Zr∶Ti∶B4C摩尔比为1∶2∶1时,涂层物相主要为ZrC、TiB2和α- Fe;当Zr∶Ti∶B4C摩尔比为2∶1∶1时,由于Zr含量的增加,涂层物相除了ZrC、TiB2和α- Fe外,还出现了ZrB2相。由热力学分析可知,Zr- Ti- B4C体系的氩弧熔敷过程中,ZrC优先生成。当Zr∶Ti∶B4C=1∶2∶1时,发生反应Zr+2Ti+B4C=ZrC+2TiB2,生成ZrC、TiB2;而当Zr∶Ti∶B4C=2∶1∶1时,发生反应2Zr+Ti+B4C=ZrC+ZrB2+TiB2,得到ZrC、TiB2、ZrB2。

图1 复合涂层的X射线衍射图谱

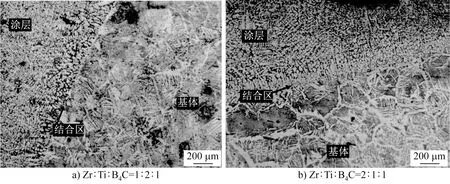

图2为两种涂层的光学显微形貌,可以看出,复合涂层的横截面呈层状分布,包含基体、结合区、和涂层3个部分。涂层与基体结合良好,无气孔裂纹等缺陷,为良好的冶金结合。基体组织主要是铁素体+珠光体,在过渡区靠近熔覆层的区域由于加热温度高,发生相变重结晶,形成了粗大的魏氏组织。熔覆层内组织以外延方式从基体长出,具有明显的方向性,靠近基体侧温度低,沿与散热最快的相反方向择优生长成柱状晶。熔覆层中部为树枝晶,表层为细等轴晶。

图2 复合涂层的光学显微形貌

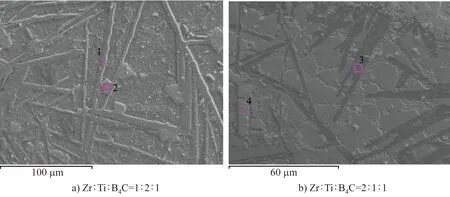

图3为两种涂层的背散射电子形貌。由图3(a)可知,当Zr∶Ti∶B4C摩尔比为1∶2∶1时,涂层主要由针棒状增强相、块状和颗粒状增强相及灰色基体组成。针棒状增强相含量较多, 呈散乱分布,块状、颗粒状增强相分布于针棒状增强相之间,增强相弥散分布于基体中。Zr∶Ti∶B4C摩尔比为2∶1∶1时涂层主要由针棒状和块状增强相及灰色基体组成。

图3 复合涂层的背散射电子形貌

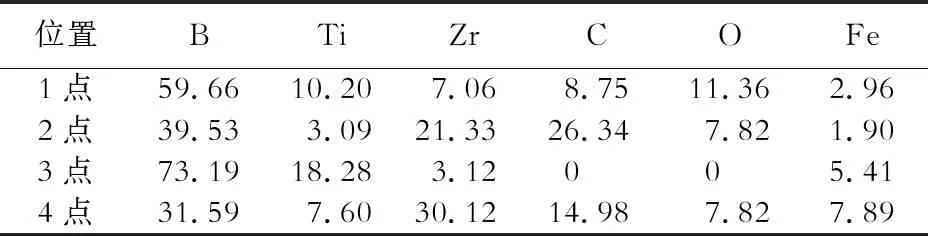

表2为图3中不同区域的EDS结果,结合图1中XRD结果可知,针棒状增强相主要是由TiB2及少量ZrC组成的复相组织,块状增强相主要是由ZrC及少量TiB2组成的复相组织,而灰色基体是溶入Zr、B、Ti等元素的α- Fe固溶体。当Zr∶Ti∶B4C摩尔比为1∶2∶1时,涂层中除上述组织外,还出现了针棒状ZrB2。

表2 图3中不同涂层区域的EDS结果(原子分数)

由热力学分析可知,在氩弧的高温(达8 000 K)作用下,Zr- Ti- B4C反应体系中C- B键断裂,B4C分解,生成的C优先渗透到Zr表面生成ZrC,同时释放出热量加速TiB2的生成。ZrC为面心立方结构,是典型的小平面相,凝固过程中固- 液界面为光滑结构,晶体生长遵循二维平面堆砌的生长规律。理论上面心立方结构易形成以密排面(111)为外表面的八面体块状结构,但在氩弧熔敷的非平衡快冷条件下,受生长动力学和热质传输的影响,ZrC还会形成径向辐射平面堆砌的枝晶,外观上呈不规则块状。TiB2的生长空间受到基体的限制而使两个柱面方向的生长速度也受到同样的限制,从而生长为针状和棒状。在原位反应初期,Zr与C、Ti与B原子开始反应生成稳定的ZrC和TiB2晶核。随着反应时间的延长,ZrC和TiB2晶核不断增多,熔池中Zr、C、Ti、B含量不断降低。当它们的原子浓度降至发生反应所需临界浓度以下时,新反应生成的ZrC和TiB2不能再以稳定晶核的形式存在,只能在已生成的晶核上按ZrC和TiB2晶体的优先生长方向堆积、长大并形成初生块状ZrC和针棒状TiB2形貌。由于钨极氩弧熔敷是非平衡过程,加热和冷却速度很快,电弧扫过后熔池迅速冷却至液相温度以下,有些ZrC和TiB2形核后来不及长大,就被已降至液相温度以下凝固的基体包围,形成了固态包覆层,包覆层中的Zr、B以及C、Ti原子只能通过原子扩散和渗透的方式堆积到ZrC和TiB2晶核上形成尺寸较小的晶核,因此形成了聚集态的块状和针状物[15]。

2.2 涂层的硬度及磨损性能

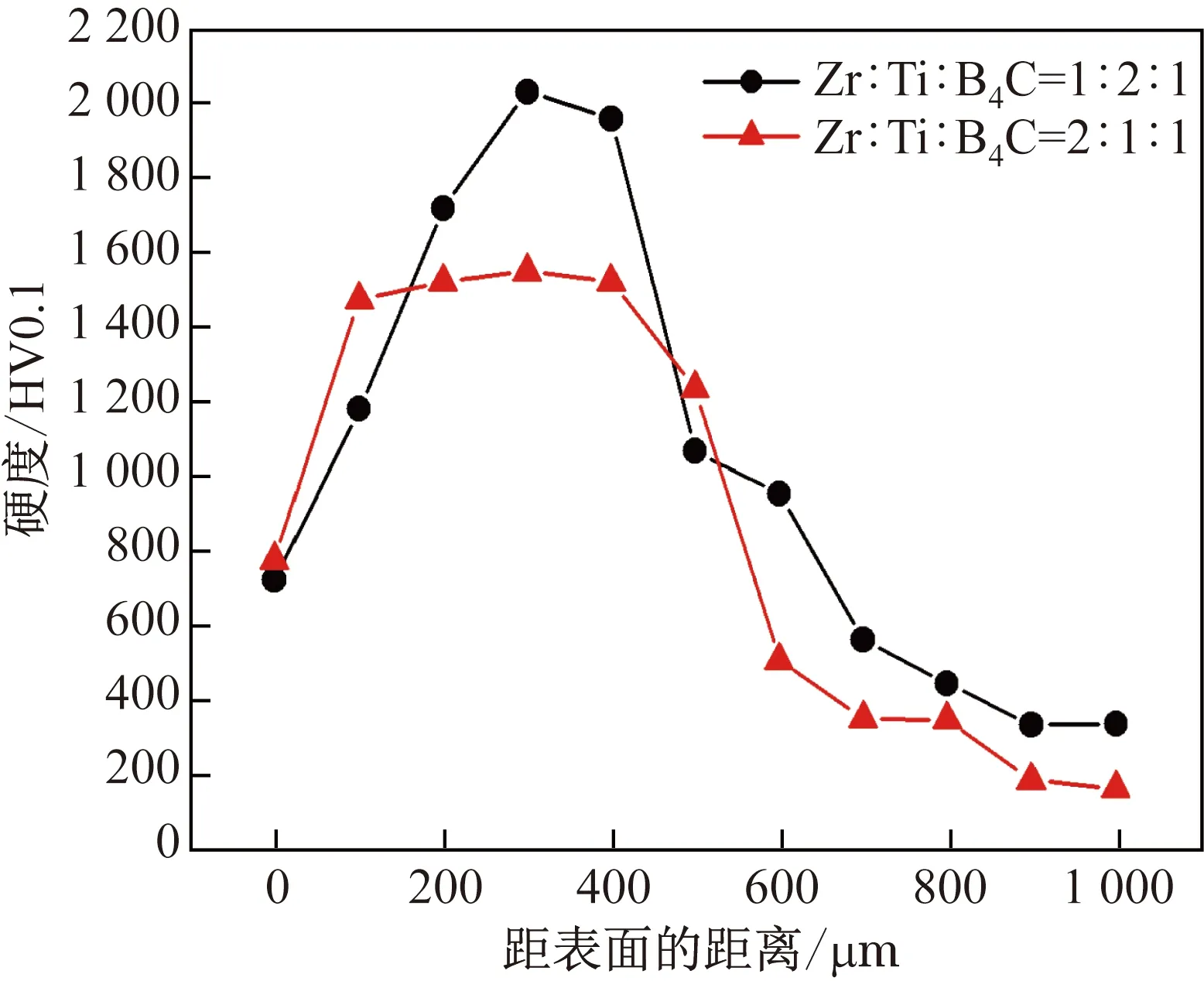

图4为氩弧熔敷复合涂层沿层深方向的显微硬度分布。从图4可以看出,涂层硬度明显高于基体硬度。这一方面是因为高硬度的增强相在涂层中分布均匀,另一方面是由于熔覆层的凝固速度较快,得到的涂层组织均匀细小。从涂层表面到基体,显微硬度先升高后降低。硬度梯度变化较平缓,有利于提高涂层的承载性能,减少脆性开裂。涂层表层可能存在一些熔渣和杂质等,导致其硬度较低[16]。而在涂层中上部,由于增强相含量较高,所以其硬度较高。涂层的过渡区,由于受基体稀释的影响,增强相浓度较低,硬度明显下降。

图4 复合涂层沿层深方向的显微硬度分布

当Zr∶Ti∶B4C的摩尔比为1∶2∶1时,熔敷层的增强相为ZrC- TiB2,硬度高达2 037 HV0.1;当Zr∶Ti∶B4C的摩尔比为2∶1∶1时,熔敷层的增强相为ZrC- TiB2- ZrB2,硬度高达1 726 HV0.1。造成这两种熔敷层硬度差异的主要原因是熔敷层中增强相颗粒体积分数不同以及增强相颗粒硬度不同。ZrC是B1- NaCl型面心立方结构,相邻Zr原子面和C原子面间以Zr- C最强键结合,硬度高达2 890 HV0.1;ZrB2是六方晶系C32型结构的准金属结构化合物,以Zr- B离子键和B- B共价键结合而成,硬度高达2 000 HV0.1;TiB2是C32型六方结构,硬度高达4 000 HV0.1,几乎是ZrB2的两倍,因此当涂层中出现ZrB2时对应的硬度较低。

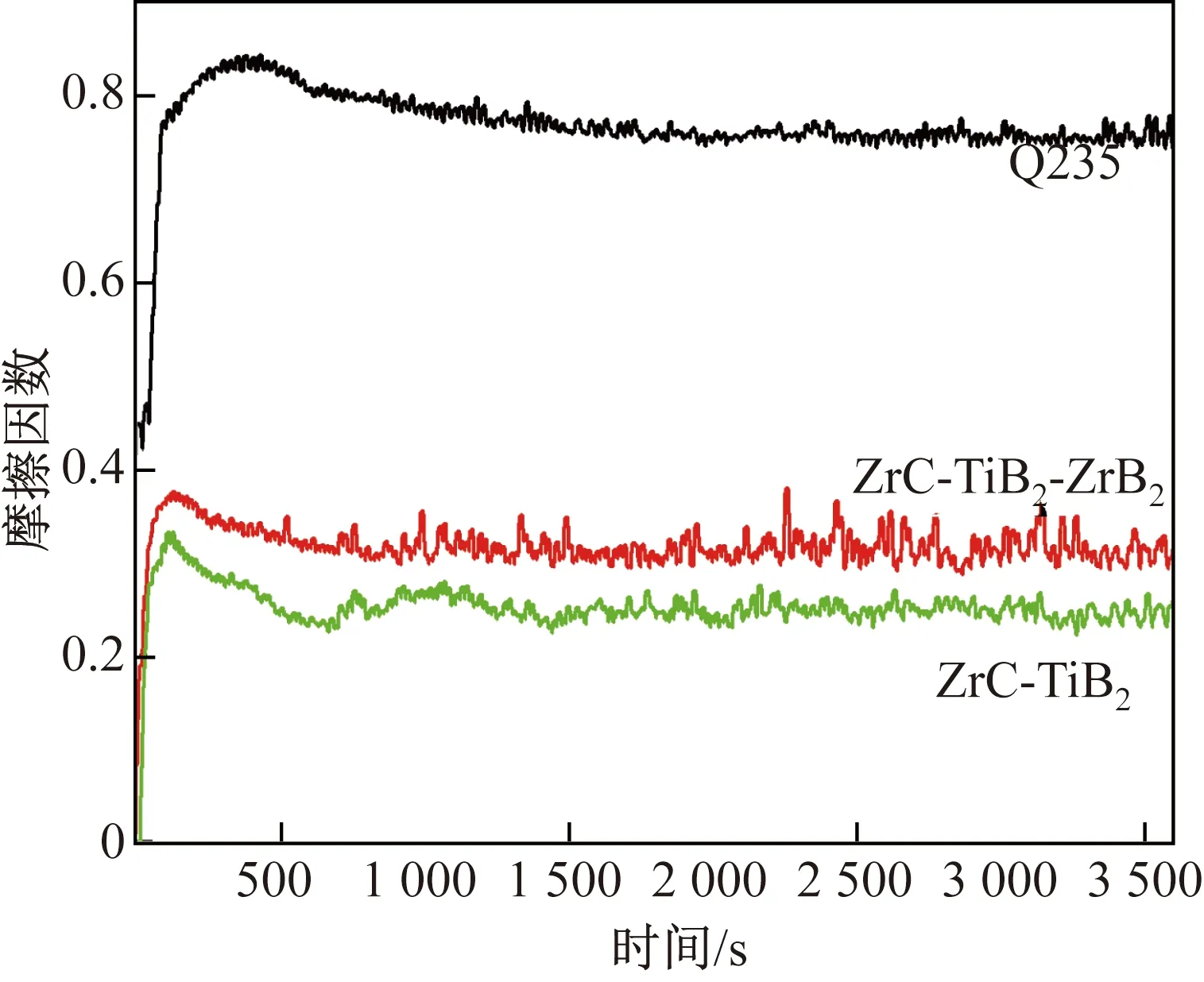

图5为复合涂层与基体的摩擦因数随摩擦时间的变化。可以看出,3种材料的摩擦因数都是先逐渐升高至最大值后下降,最终趋于平稳。在相同摩擦条件下,基体的摩擦因数在0.75~0.80之间波动,ZrC- TiB2- ZrB2涂层的摩擦因数在0.30~0.35之间波动,而ZrC- TiB2涂层的摩擦因数最小,最终稳定在0.25左右。说明复合涂层的磨损表面更光滑。

图5 复合涂层和基体的摩擦因数随摩擦试验时间的变化

Q235钢表面硬度低,塑性好,在与高硬度的陶瓷球进行干滑动摩擦过程中容易发生塑性变形,在陶瓷硬质相的切削作用下,摩擦过程较为剧烈,表现出较大的摩擦因数。两种陶瓷增强熔敷层,由于存在ZrC、TiB2、ZrB2等增强相,表面硬度高,抗塑性变形性能好,增强颗粒能阻碍陶瓷球表面硬质相对熔敷层的切削作用,从而表现出较小的摩擦因数。涂层的耐磨性主要取决于硬度和增强相的数量、大小及分布。由涂层的硬度分布及组织分析可知,增强相为ZrC- TiB2时硬度最高,且增强相呈细小、弥散分布,因此涂层的耐磨性较好,摩擦因数小。

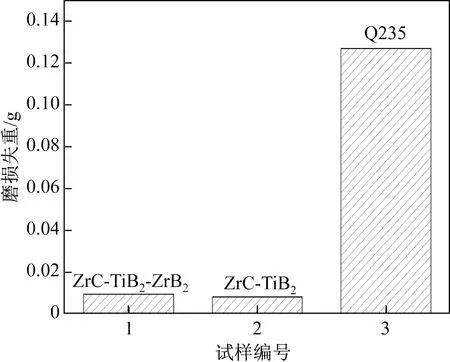

图6是ZrC- TiB2和ZrC- TiB2- ZrB2两种复合涂层与基体在相同磨损条件下(磨损时间t=7 200 s,法向载荷F=200 N)的磨损失重对比。从图6可以看出,在相同试验条件下,ZrC- TiB2增强铁基熔敷层的磨损失重最小,Q235钢的磨损失重最大,ZrC- TiB2- ZrB2增强铁基熔敷层的磨损失重介于两者之间。ZrC- TiB2熔敷层的磨损失重约为Q235钢的1/15;ZrC- TiB2- ZrB2熔敷层的磨损失重约为Q235钢的1/12。分析认为,在增强金属基熔敷层的摩擦磨损过程中,参与摩擦更多的是暴露于熔敷层表面的增强相颗粒,因此复合涂层的硬度明显高于基体硬度,耐磨性也更好。在摩擦过程中,高硬度的陶瓷相所形成的凸起能够阻碍对磨副上磨料颗粒对粘结材料的刮擦和切削作用,阻碍了磨损表面粘结相的转移,从而使磨损量减少。

图6 复合涂层和基体的磨损失重

2.3 复合涂层的磨损机制

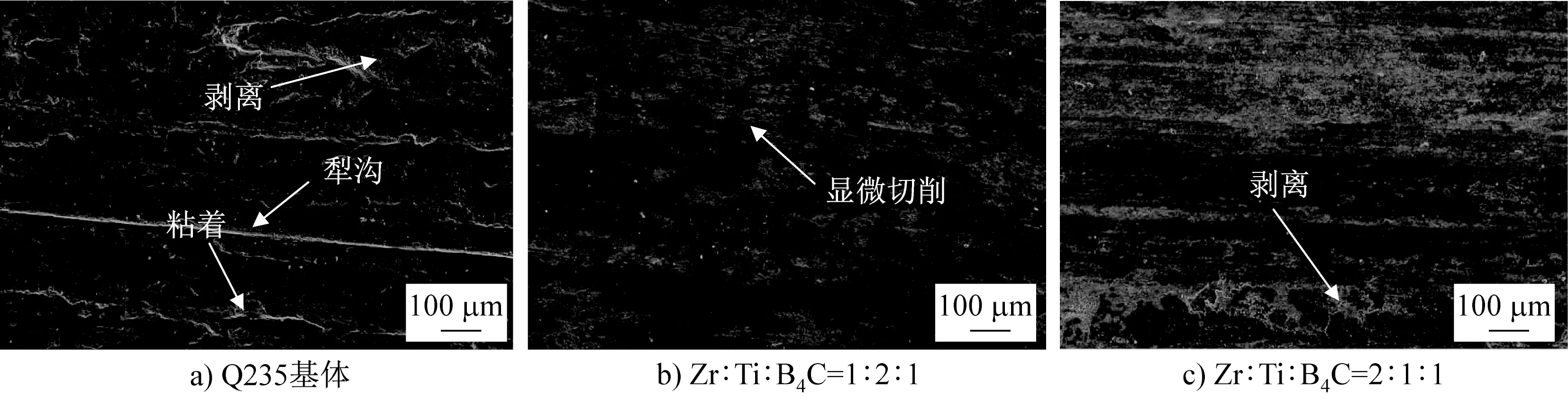

图7为基体及两种成分复合涂层的磨损形貌。从图7(a)中可以看出,Q235钢基体磨损表面分布着大量深犁沟和粘着坑。由于基体的硬度较低,在摩擦过程中,对磨副表面的磨料颗粒很容易压入基体的摩擦表面。随着滑动的进行,磨料粒子对基体产生显微切削,造成大量的材料转移,导致深犁沟的形成。与此同时,对磨副与基体的接触面发生粘着现象,形成粘着坑。说明基体以粘着磨损及磨粒磨损为主,且磨损程度较为严重。相反,复合涂层磨损表面比较光滑,仅存在一些浅犁沟和疲劳坑,剥落坑尺寸较小。因此,可以推断复合涂层以疲劳磨损为主,磨损程度较轻,还有一些轻微的磨粒磨损。

图7 复合涂层和基体的磨损表面形貌

金属基复合材料的耐磨性与多种因素有关,如陶瓷颗粒的体积分数、分布特点,以及磨损条件等[17]。在室温干滑动摩擦过程中,磨料颗粒压入软的粘结相中,并在滑动过程中与陶瓷颗粒相互碰撞。陶瓷颗粒能够击碎磨料粒子,使其失去切削作用[18]。另外,随着摩擦过程的进行,因为粘结相的减少,强化相粒子逐渐裸露出来,使粘结相与磨料粒子的接触面积大大减小。粘结相损失减小,微切削被显著抑制,犁沟明显减小。

两种复合涂层的磨损均较基体轻微,Zr∶Ti∶B4C的摩尔比为1∶2∶1时涂层的硬度最高、耐磨性最好,其磨损形式以疲劳磨损为主,还有一些轻微的磨粒磨损。

3 结论

(1)采用氩弧熔敷技术在Q235钢表面成功制备了与基体结合良好,无气孔、裂纹等缺陷的复合涂层。熔覆层内组织生长具有明显的方向性,下部为柱状晶,中部为树枝晶,表层为细等轴晶。

(2)当Zr∶Ti∶B4C的摩尔比为1∶2∶1时,熔敷层中增强相主要为ZrC和TiB2;当Zr∶Ti∶B4C的摩尔比为2∶1∶1时,熔敷层中增强相主要为ZrC、TiB2、ZrB2。TiB2和ZrB2呈针棒状结构,ZrC呈块状结构分布于基体中。

(3)复合涂层的硬度明显高于Q235钢基体。从涂层表层到基体,复合涂层的硬度呈先升高后降低的变化趋势。ZrC- TiB2增强铁基涂层的最高硬度高于ZrC- TiB2- ZrB2增强铁基涂层。

(4)在同等试验条件下,原位合成ZrC- TiB2增强铁基涂层的摩擦因数最小,磨损失重最少,Q235钢的摩擦因数最大,磨损失重最多,ZrC- TiB2- ZrB2增强铁基涂层的摩擦因数和磨损失重介于二者之间。复合涂层以疲劳磨损为主,还有一些轻微的磨粒磨损。