小区谷物联合收获机气吹式割台设计与试验

李毅念 易应武 杜世伟 丁启朔 丁为民

(南京农业大学工学院, 南京 210031)

小区谷物联合收获机气吹式割台设计与试验

李毅念 易应武 杜世伟 丁启朔 丁为民

(南京农业大学工学院, 南京 210031)

为解决现有小区谷物联合收获机割台中有残留、不易清机等问题,设计了一种采用正面气流将禾吹弯再切割的气吹式割台。根据力学原理建立了均匀气流吹禾模型,以小麦顺利进入割台而不掉落为要求,计算得气流支管出口风速为47.35 m/s。以能产生均匀气流为目标,通过理论计算得到气流管道的主要结构参数为:气流总管锥度1∶14.29,气流支管排列间距100 mm。对影响割台残留量和损失率的3个关键工作参数:气流支管出口与割刀的垂直和水平距离、气流支管出口与水平夹角进行了单因素试验和正交试验。单因素试验表明:气流支管出口与割刀的垂直和水平距离在15~27 cm内对割台损失率的影响呈现先降后升的趋势,气流支管与水平夹角对割台损失率和残留量的影响先缓慢减小,后增加较快。正交试验表明:最优组合为气流支管出口与割刀的水平距离21 cm、气流支管出口与割刀的垂直距离21 cm、气流支管出口与水平的夹角10°,此时总损失率为0.88%,割台残留量为1.21 g。气吹式割台残留量少,总损失率低,达到了小区小麦种子收获技术要求。

小麦; 小区联合收获机; 气吹式; 割台; 设计; 试验

引言

小区育种的目标是选育出具有高产、稳产、优质等性能的新品种[1],小区种子收获是育种的最终环节,要确保试验数据的准确性,提供高纯度的亲本材料,对收获机械除了控制损失率、清洁率外,还严格要求无籽粒残留、损伤小等。同时小区育种在农艺上与大田种植有较大差异,单个育种小区面积小,单位面积内的育种小区多,导致大田收获机无法直接运用到小区收获上[2,3]。割台是小区联合收获机的关键工作部件,对其研究具有重要意义。

国外小区收获主要是将大田谷物联合收获机 小型化、智能化、模块化[4-5]。例如奥地利WINTERSTEIGER公司生产的Classic型小区种子收获机利用现代检测技术能够进行小区实时测产、测含水率等;通过更换割台、脱粒滚筒,能收获油菜籽、水稻、小麦等作物,显著提高了机器的利用率。国内小区收获目前以人工收获,脱粒机脱粒清选的方式为主,存在间接损失率大、易误农时等问题。胡波等[6]设计的小区联合收获机,依靠脱粒盘产生的负压将割台的物料吸入脱粒滚筒,解决了输送过程中籽粒残留的问题,但割台仅依靠螺旋输送器输送物料,会有籽粒残留的缺点。学者们采用梳脱的方式研制小区谷物联合收获机,大大减小了喂入量,但梳脱割台存在飞溅损失、漏脱损失、回带损失,使其总体损失率过高[7-9]。

基于上述问题,本文借鉴气吹式收获装置在苜蓿、茶叶上的应用[10-11],设计一种没有拨禾轮的气吹式割台,采用正面吹禾气流将禾吹弯再切割以及在割台侧面加装鸭嘴喷头的方式,以实现割台损失小、无残留、易清机的目的。

1 总体结构与工作原理

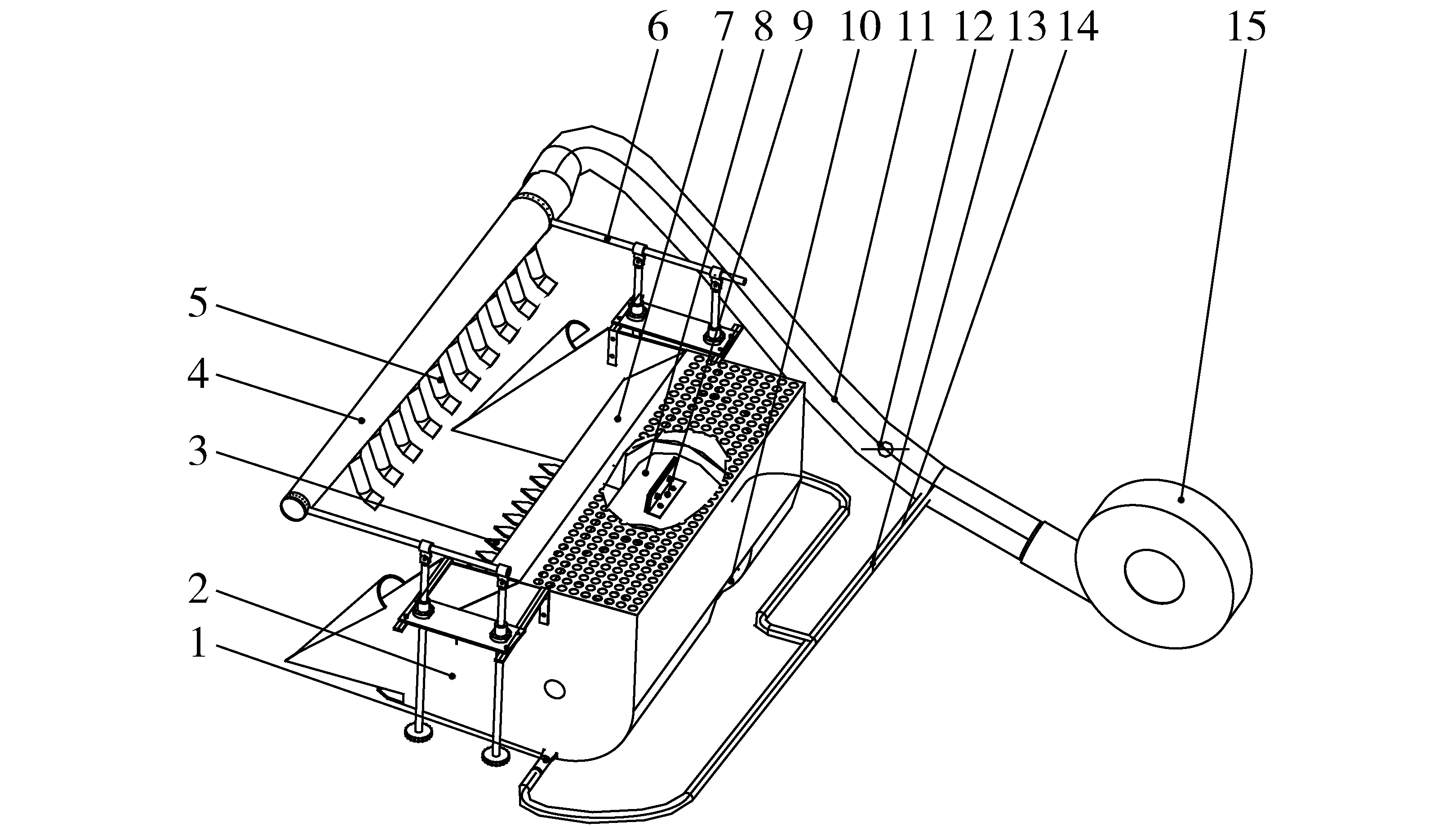

如图1所示,小区谷物联合收获机气吹式割台装置包括正面气流吹禾机构、侧面气流清理机构、吹禾气流调节机构、螺旋扬谷输送器、挡板、风机等。其中:正面气流吹禾机构用于将禾吹弯以便割刀割断茎秆并将物料吹送到螺旋扬谷输送器下方,包括气流总管、气流支管、软管、风量调节器,气流总管位于割台的正前方,气流支管出口朝向割台;侧面气流清理机构用于将割台两侧残留的物料吹送到喂料口附近,包括侧面气流管、鸭嘴喷头、阀门,鸭嘴喷头位于割台两侧底部;吹禾气流调节机构位于割台架左右两侧上方,用于调节气流支管出口与割刀的水平和垂直距离,以及出口方向;螺旋扬谷输送器上有扬谷器式叶片,叶片正对着喂料口。L型挡板位于螺旋扬谷输送器正上方,用于挡住由扬谷叶片和正面气流作用引起的飞溅籽粒。

图1 小区谷物联合收获机气吹式割台装置结构简图Fig.1 Sketch of air blowing header device of plot combine harvester for grain1.鸭嘴喷头 2.割台架 3.割刀 4.气流总管 5.气流支管 6.吹禾气流调节机构 7.L型挡板 8.螺旋扬谷输送器 9.扬谷叶片 10.喂料口 11.软管 12.风量调节器 13.阀门14.侧面气流管 15.风机

收获机工作时,关闭侧面气流清理机构阀门,打开正面气流吹禾机构风量调节器。田间直立的小麦在从气流支管射出的正面吹禾气流作用下向割台内部弯曲,然后再被割刀切断,在收获的同时将割刀与螺旋扬谷输送器之间的全部籽粒、穗头等物料吹送至螺旋扬谷输送器下方,起到清理割台的作用;切割下来的物料在螺旋扬谷输送器的作用下向中间移动,在扬谷叶片的刮拨作用下经喂料口进入脱粒装置。在收获完一个试验小区后,打开阀门,侧面气流清理机构开始工作,从鸭嘴喷头射出的气流将割台两侧残留的籽粒、穗头吹送至扬谷叶片下方,从而保证工作过程中割台损失小、无残留、易清机。

2 气吹式割台关键部件设计

2.1 正面吹禾气流设计

2.1.1 气流速度与小麦茎秆挠度关系的计算

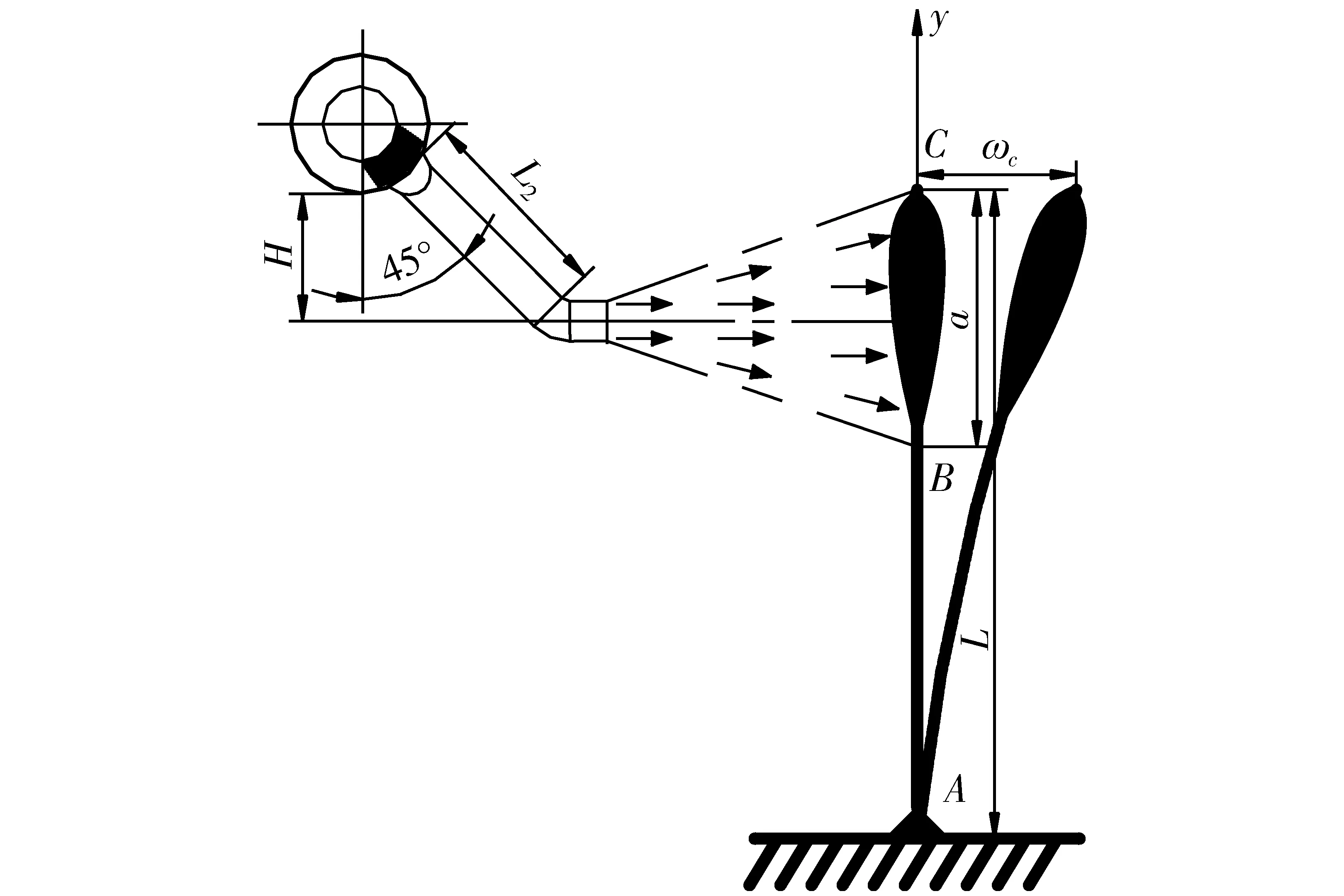

气流速度越大,小麦茎秆的挠度越大,为确保割下来的穗头部分能顺利进入割台而不掉落,小麦茎秆的最小挠度应不小于拨禾轮压板的作用区域,本文所用收获机原拨禾轮压板的作用区域根据文献[12]计算为188.33 mm。

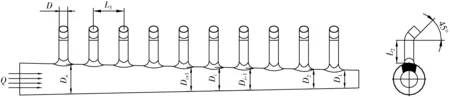

图3 气流管道图Fig.3 Sketch of air flow pipe

小麦茎秆在气流场中受到水平气流的作用力、重力、小麦之间的相互作用力等,单个气流支管射流流场为喇叭状,气流中心速度先大后小,从中心到边界的速度逐渐变小导致小麦茎秆受力情况复杂。为简化计算,假设气流为均匀流场,并且忽略重力、小麦之间的相互作用力以及麦芒茎秆和叶子受到的风力,只考虑气流对横截面积较大的穗头的作用力。图2所示为均匀气流吹禾模型简图,气流对穗头的作用力始终与茎秆垂直,且为均布载荷q。根据材料力学的知识[13]得AB、BC段的挠曲线近似微分方程分别为

(1)

(2)

式中ω1、ω2——小麦茎秆AB、BC段的挠度,mmE——弹性模量,PaI——惯性矩,mm4L——小麦株高,mma——小麦在气流场中的受力长度,mm

求得均布载荷q与C点挠度ωc的关系为

(3)

根据空气阻力公式[14]

(4)

式中C——阻力系数,取0.44V——气流速度,m/sdp——小麦茎秆受力部分的当量直径,mmρ——空气密度,取1.25 kg/m3抗弯刚度[15]取EI=8 020.77 N·mm2,L=730 mm,受力长度a=100 mm,当量直径dp=26.09 mm,计算得气流速度与挠度的关系为

ωc=2.1×10-3V2

(5)

图2 均匀气流吹禾模型简图Fig.2 Sketch of blowing cereal model with uniform air velocity

2.1.2 均匀气流管道的设计

(1)气流支管出口风速与排列间距计算

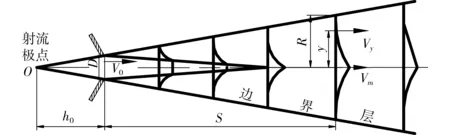

相关参数初步设置如下:气流支管出口与割刀的水平距离为300 mm;气流支管选用圆柱型,内径为30 mm。对单根气流支管的射流进行计算,射流结构如图4所示。根据气体射流动力学原理[16]得

(6)

其中

(7)

式中Vm——轴线方向的速度,m/sVy——截面上y点沿轴线方向的速度(沿垂直轴线方向的速度很小,忽略不计),m/s

y——截面上任意点到中心轴线的距离,mm

α——湍流系数,圆柱形均匀分布喷管取0.08

S——气流支管出口与小麦茎秆的距离,为300 mm

D——射流喷管的内径,取30 mm

R——同截面上的边界层厚度

图4 射流结构图Fig.4 Structure diagram of gas jet

由于在计算小麦茎秆挠度与风速的关系时,假设风速是均匀的,而实际射流当中,工作界面的风速从中心往边界是逐渐减小的,以速度最小点y=50 mm时的Vy为工作面的风速,即:V=Vy。

综合上述得V=0.2V0,由式(5)得小麦茎秆C点挠度与气流支管出口速度的关系式为

(8)

当小麦茎秆最小挠度ωc=188.33 mm时,得V0=47.35 m/s。

本文设计的割台有效割幅为1 000 mm,每根气流支管的有效工作面长度为100 mm,所以气流支管在气流总管上的排列间距L3=100 mm,一共10根。

(2)气流总管锥度的设计

如图3所示,气流总管进口风量为Q,其末端封闭。从管道末端到进口,对每根支管依次编号。这种均匀送风管道的基本原理是:依靠管道中空气流速的减小复得静压,以补偿管道中由流动阻力而引起的静压下降,使得静压保持不变[17-18]。第i+1个支管到第i个支管中心断面的动压补偿的静压Δp1、沿程阻力损失Δp2为

(9)

(10)

其中

式中η——静压复得系数,取0.75vi——第i根气流支管中心处气流总管的气流速度,m/s

Di——第i根气流支管中心处的气流总管直径,mm

n——气流支管总数

λ——沿程阻力系数,根据经验公式[19]计算得λ=0.023

由于静压保持不变,所以

Δp1=Δp2

(11)

取D10=110 mm,由上文支管出口速度计算得气流总管入口速度V10=35.22 m/s,计算得D9=105.14 mm,D8=99.92 mm,D7=94.26 mm,D6=88.06 mm,D5=81.18 mm,D4=73.4 mm,D3=64.34 mm,D2=53.3 mm,D1=38.46 mm。为方便制造,将气流总管设计为圆锥形,取D10=110 mm,D1=40 mm,即锥度为1∶14.29。

2.1.3 正面吹禾气流系统验证试验

根据计算得到的气流总管入口速度,计算得所需风机功率为2.3 kW,选择风机功率为2.7 kW的科赛KS865型风机。小麦茎秆与气流支管出口距离为300 mm,用TSI9565-P型多功能通风表测得各气流支管的出口速度在44.72~49.65 m/s之间,标准差为1.61,小麦茎秆的挠度为198~221 mm。试验表明理论计算的总管锥度为1∶14.29是比较合理的。理论计算时忽略重力以及麦芒、茎秆和叶子受到的风力,只考虑气流吹横截面积较大的穗头的作用力,因此比实际受力要小,导致试验挠度比理论计算挠度稍大。

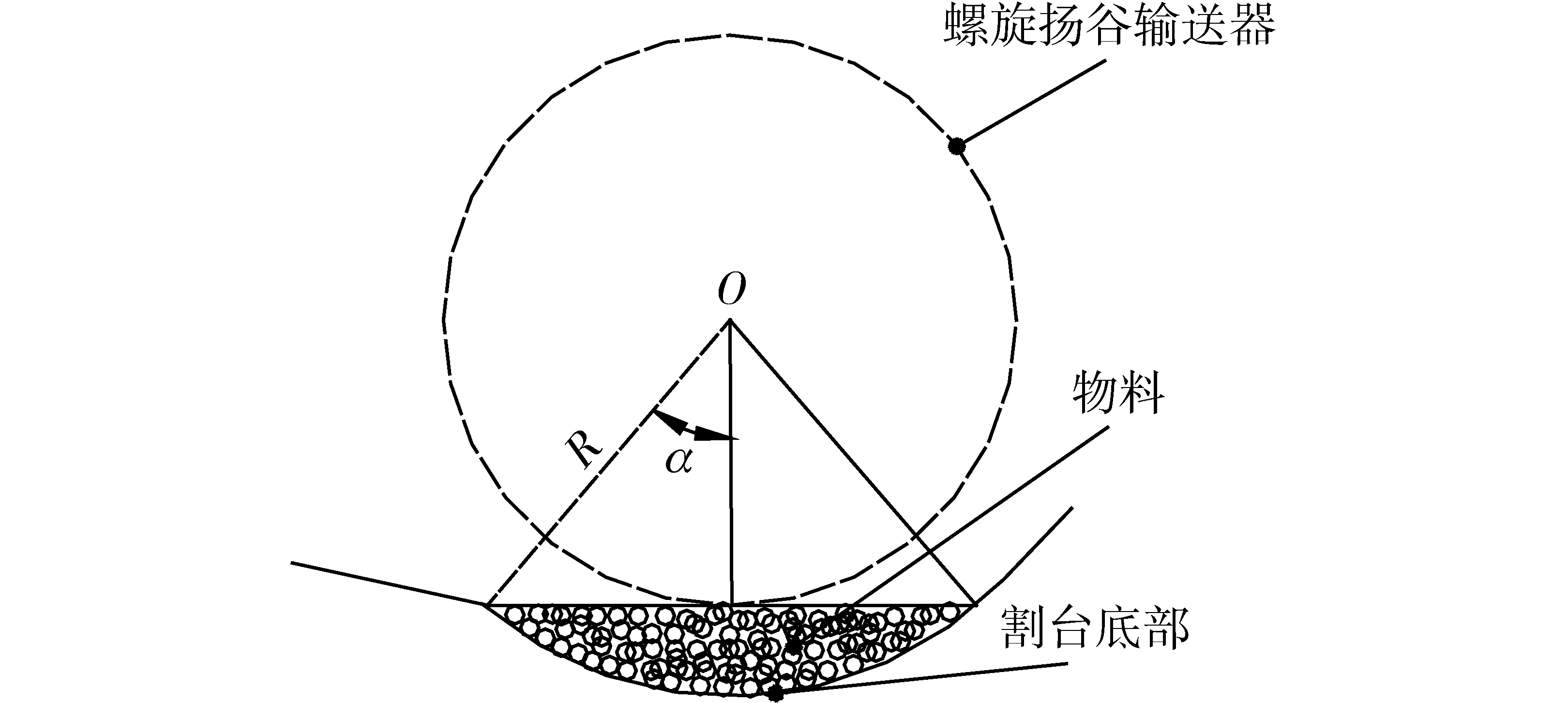

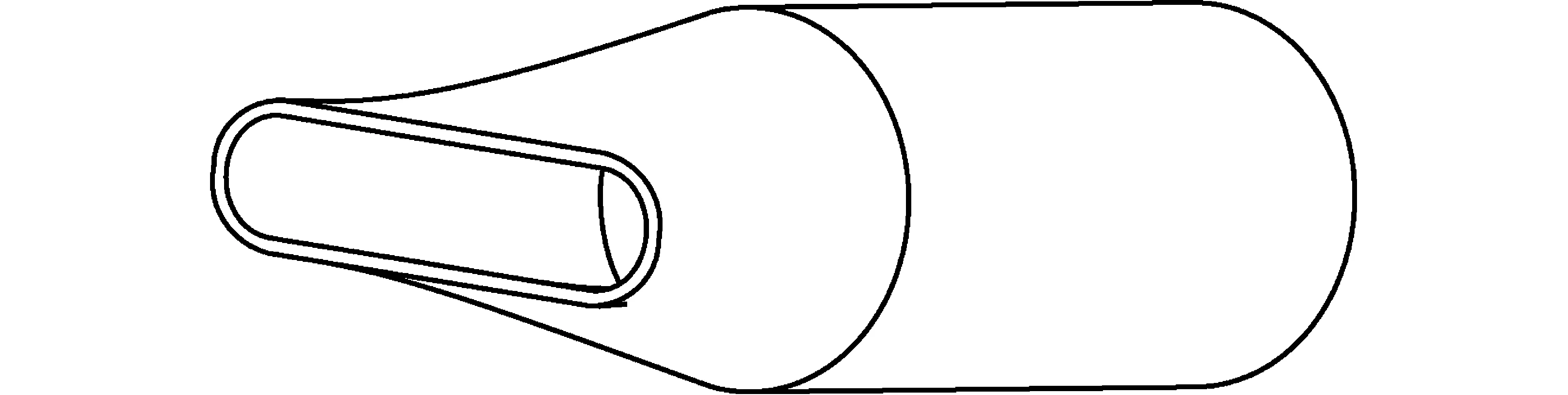

2.2 割台侧面气流清理机构设计

图5所示割台底部为圆弧形,有利于集中残留的物料。图6所示为鸭嘴喷头,扁口为出气口,长30 mm,宽5 mm。喂料口和割台左右两侧的距离分别为45 cm和35 cm。试验发现物料在气流的作用下被吹起堆积,然后被螺旋扬谷输送器往喂料口输送,理论计算中只考虑喂料口5 cm之内的物料做整体移动,移动的条件是受到的风力大于摩擦力,即

(12)

式中μ——物料摩擦因数,取0.4m——残留量,为14.45 gg——重力加速度,取9.8 m/s2V1——气流速度,m/sS1——残留物料的横截面积,为1 010 mm2

计算得V1=14.28 m/s。由平面自由射流原理[16]得左侧鸭嘴喷头出口速度为54.09 m/s,右侧为47.75 m/s。清机试验表明右侧面气流为37.54 m/s、左侧面气流为49.38 m/s时清机效果较好。由于实际当中割台底部有导流作用,且鸭嘴喷头射出的气流并不是自由射流,所以理论计算的气流速度大于实际值。

图5 割台物料残留图Fig.5 Header residues

图6 鸭嘴喷头 Fig.6 Duckbill nozzle

2.3 螺旋扬谷输送器设计

如图7所示,螺旋扬谷输送器由螺旋输送器、拨指、扬谷叶片组成,两块扬谷叶片对称分布在螺旋输送器上。扬谷叶片正对着喂料口,由叶片底座、软叶片、硬叶片通过螺栓连接而成。软叶片材质为橡胶[20],在对籽粒、穗头等物料的刮拨过程中能减少对籽粒的损伤。

图7 螺旋扬谷输送器结构示意图Fig.7 Sketch of screw auger with winnower1.螺旋输送器 2.拨指 3.扬谷叶片 4.叶片底座 5.软叶片6.硬叶片

3 田间试验

3.1 试验材料与设备

试验地点为南京农业大学江浦农场,试验时间为2016年6月10日,当天气温21~31℃,多云,自然风速0.3~3.4 m/s。试验田小麦为扬麦13号,麦田光照充足,长势较好,产量约9 000 kg/hm2。小麦自然株高(地上部位)751 mm,穗幅差为210 mm,种植密度509株/m2,籽粒千粒质量 40.3 g。供试材料籽粒含水率 18.73%,茎秆含水率 18.99%。

图8所示为气吹式割台小区谷物联合收获机,其具体参数为:配套动力6.3 kW,其中割台、脱粒、清选、行走所消耗的功率分别为1.2、2.3、1.3、1.5 kW;割幅为1 000 mm,喂入量为0.6 kg/s,行驶速度为0.5 m/s,风机功率为2.7 kW,转速为6 000 r/min。

图8 气吹式割台小区谷物联合收获机实物图Fig.8 Plot grain combine harvester with air blowing header1.风机 2.L型挡板 3.气流支管 4.气流总管 5.侧面气流管

3.2 试验方法与设计

根据GB/T 8097—2008 《收获机械 联合收割机 试验方法》中相关规定在田间进行试验,为消除排杂时的籽粒损失影响,在收获作业时用纱网袋接住清选排杂口。每组试验重复3次,每次收获3 m,每次捡起1 m2内的落粒、掉穗、漏割,收获完后打开割台侧面气流清理机构,并空转1 min后拾起割台内残留的籽粒、断穗。田间试验如图9所示。

图9 田间试验Fig.9 Field experiment of combine harvester

经过前期初步试验,割刀离地面高度为450 mm,气流支管出口风速在44.64~49.48 m/s时收获效果较好,在此条件下对影响空间气流分布的主要3个因素进行单因素试验和正交试验:气流支管出口与割刀的水平和垂直距离、气流支管出口与水平的夹角。并与拨禾轮式割台做对比试验。试验性能指标有落粒损失率、掉穗损失率、漏割损失率、总损失率、割台残留量。

3.3 试验结果与分析

3.3.1 单因素试验

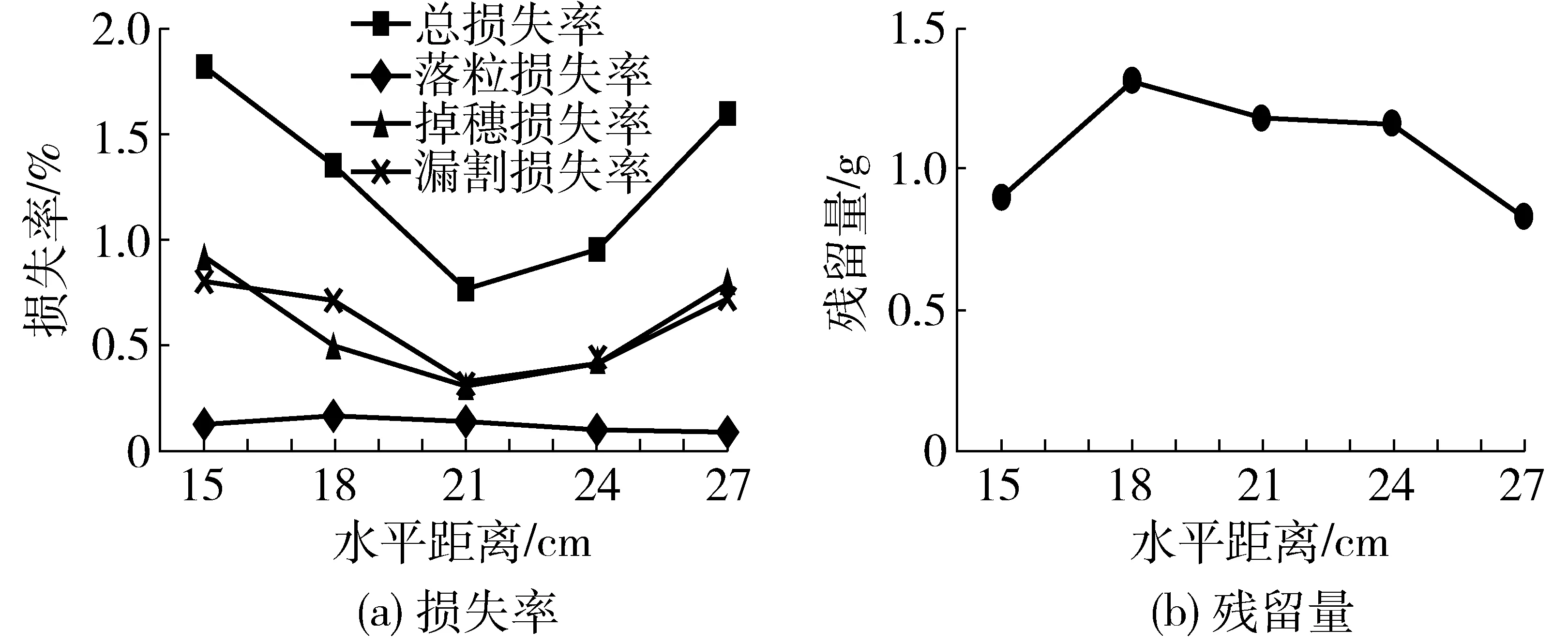

(1)气流支管出口与割刀的水平距离

气流支管出口与割刀的垂直距离为21 cm,气流支管出口与水平夹角为10°,气流支管与割刀水平距离设置5个水平,分别为15、18、21、24、27 cm。损失率和残留量如图10所示。

图10 气流支管出口与割刀的水平距离对割台损失率和残留量的影响Fig.10 Effect of horizontal distances between outlet of air flow branch pipe and cutting knife on total loss rate of header and residual amount

从图10a中可见,气流支管与割刀水平距离对总损失率的影响呈现先降后升的趋势,21 cm时总损失率最小,为0.74%。在15~21 cm时,气流支管之间气流开始逐渐融和,气流速度变大对小麦茎秆作用力大,漏割和掉穗损失随之减小。而在21~27 cm时,距离变远气流速度变小,小麦茎秆弯曲不够,漏割和掉穗损失增大。而落粒损失与气流支管离割刀的水平距离关系不明显,损失率在0.12%~0.16%之间。从图10b中可知,气流支管离割刀的水平距离对割台残留量的影响较小且缓和,总体在0.83~1.31 g之间。

(2)气流支管出口与割刀的垂直距离

气流支管出口与割刀水平距离21 cm,气流支管出口与水平夹角10°,气流支管与割刀垂直距离设置5个水平,分别为15、18、21、24、27 cm。损失率和残留量如图11所示。

图11 气流支管出口与割刀的垂直距离对割台损失率和残留量的影响Fig.11 Effect of vertical distances between outlet of air flow branch pipe and cutting knife on total loss rate of header and residual amount

从图11a中可见,气流支管出口与割刀垂直距离对总损失率的影响呈现先降后升的趋势,在21 cm时最小,为1.01%。高度在15~21 cm时,气流轴心逐渐靠近横截面积较大的穗头中心,气流对小麦茎秆作用力变大,漏割和掉穗损失减小。而在21~27 cm时,气流逐渐作用在小麦顶端,作用力变小,导致漏割、掉穗损失增大。由图11b可见,气流支管出口离割刀的垂直距离在15~21 cm时,气流作用在割台底部,能顺利将残留的籽粒和麦穗吹向螺旋扬谷输送器底部,清机较为干净;而在21~27 cm时,气流支管出口位置较高,气流没有吹向割台底部,导致残留量大大增加,甚至有麦穗残留。

(3)气流支管出口与水平夹角

气流支管出口与割刀水平和垂直距离均为21 cm,气流支管与水平夹角设置3个水平,分别为0°、10°、20°。损失率和割台残留量如图12所示。

图12 气流支管出口与水平夹角对割台损失率和残留量的影响Fig.12 Effect of angle between outlet of air flow branch pipe and level on total loss rate of header and residual amount

由图12可知,气流支管与水平的夹角对割台损失率和残留量的影响在0°~10°内缓慢减小,在10°~20°内增加较快。夹角为20°时,气流吹在割刀前,不能及时的将麦穗吹进螺旋扬谷输送器底部,导致掉穗和漏割损失增大,同时割台不易清理,残留量较大。

3.3.2 正交试验

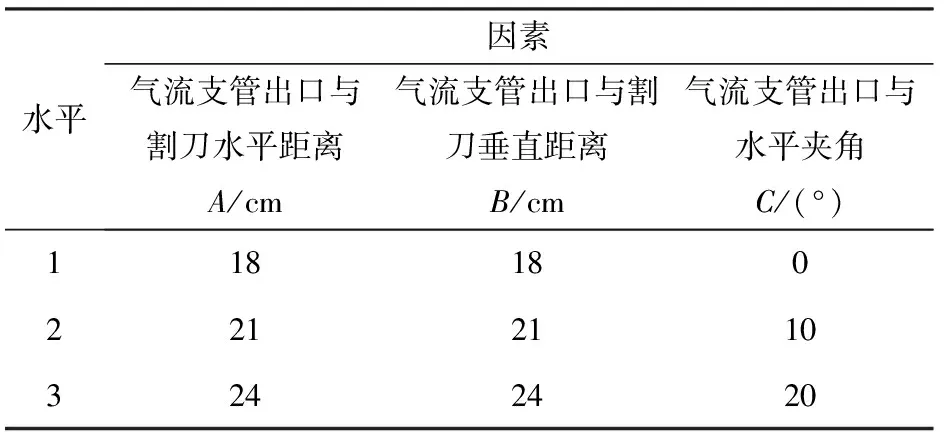

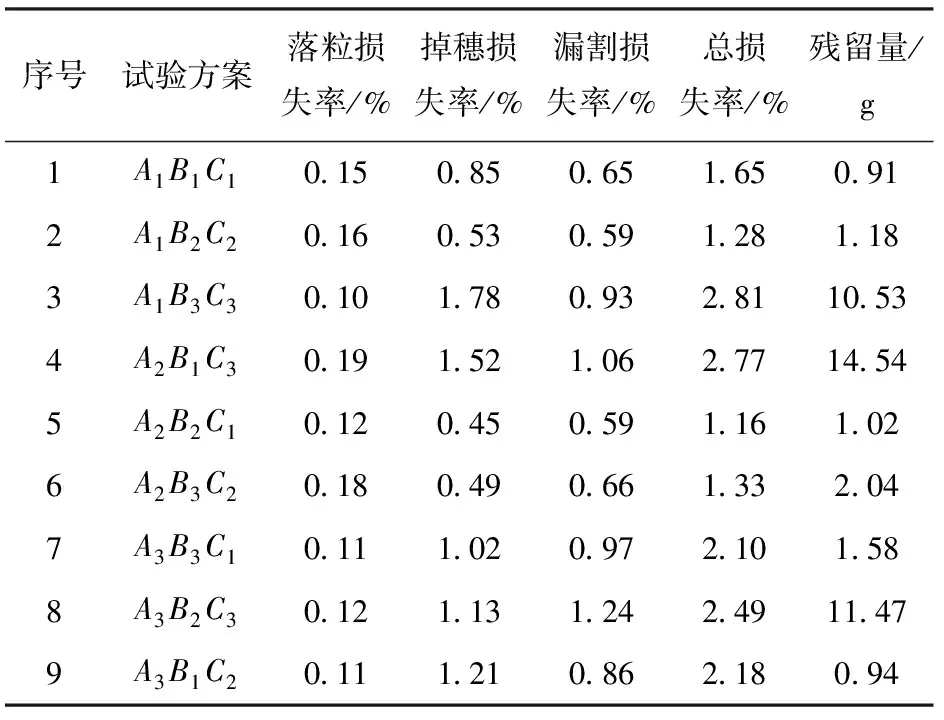

依据上述单因素试验与分析,制定多因素正交试验因素水平如表1所示,选用L9(34)正交试验表进行试验,需要进行9次试验。表2为试验方案和结果,表3、4分别为极差分析和方差分析。

表1 正交试验因素与水平

由表3对试验结果进行的极差分析可得:总损失率优化组合为A2B2C2,残留量优化组合为A1B2C1。试验方案中没有包括这两个组合。通过试验得到这两个组合的总损失率分别为0.88%、1.22%,残留量分别为1.21 g、1.04 g。两者的残留量相差非常小,而损失率差别较大,所以最优组合为A2B2C2,即:气流支管出口与割刀的水平距离21 cm, 气流支管出口与割刀的垂直距离21 cm, 气流支管出口与水平的夹角10°。

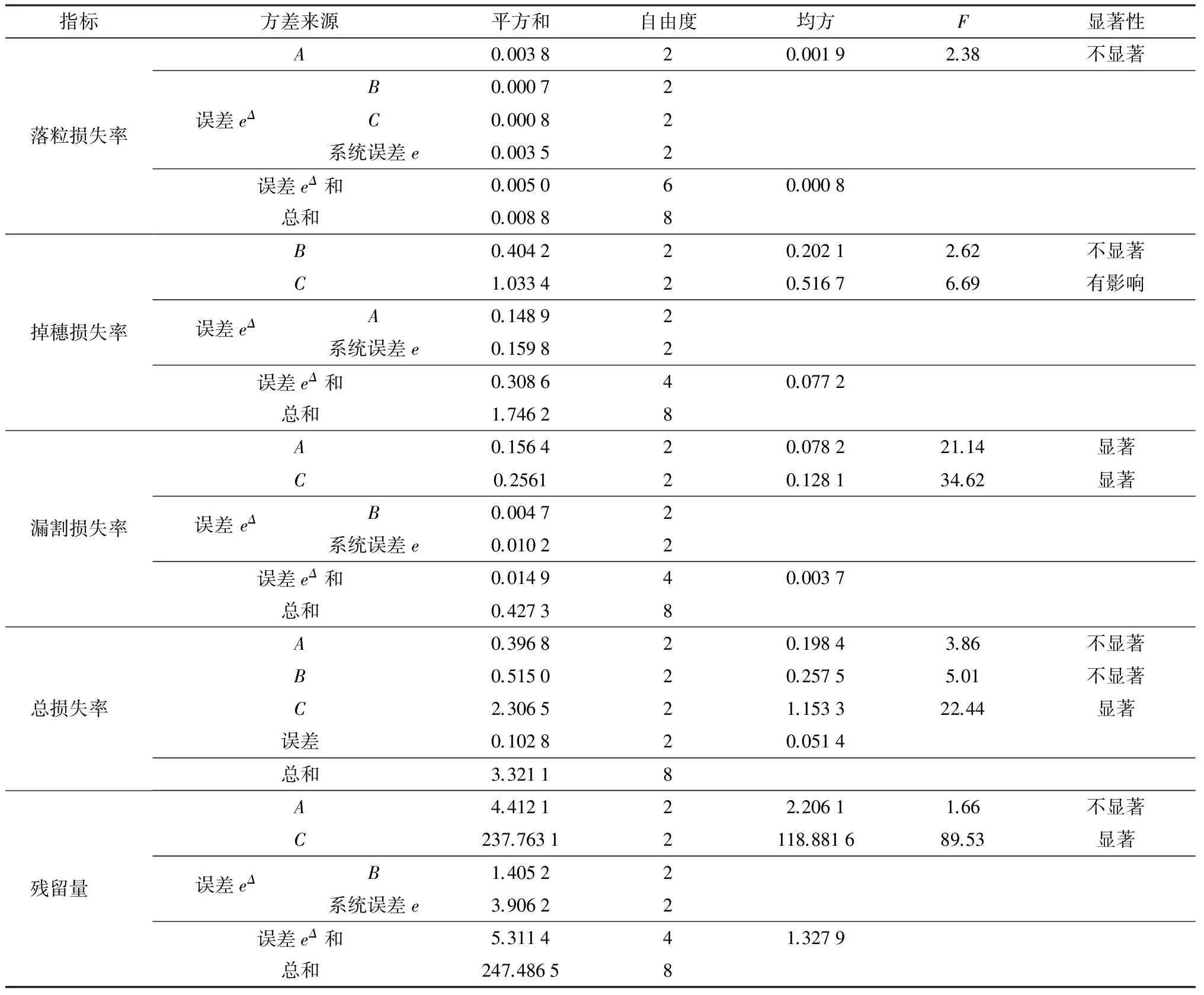

由表4的方差分析可知,气流支管出口与割刀水平距离对漏割损失率影响显著,气流支管出口与割刀垂直距离对损失率和残留量影响都不显著,气 流支管出口与水平夹角对掉穗损失率有一定影响,

表2 试验方案与结果

表3 极差分析

表4 方差分析

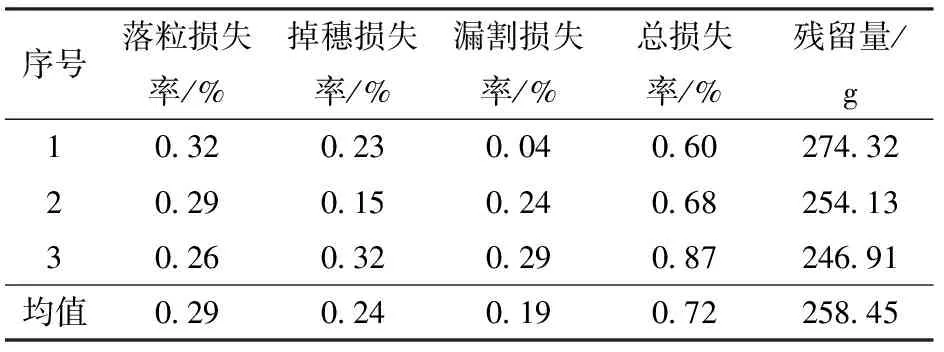

注:F0.05(2,2)=19.00,F0.05(2, 4)=6.94,F0.05(2, 6)=5.14,F0.10(2,2)=9.00,F0.10(2, 4)=4.32,F0.10(2, 6)=3.46。F0.05(2,2) 对漏割损失率、总损失率和残留量有显著影响。气流支管出口与水平的夹角决定了整个空间气流是吹在割刀之前还是之后,所以气流支管与水平夹角直接影响割台的损失率和残留量。 3.3.3 拨禾轮式割台对比试验 与拨禾轮式割台进行了对比试验,试验结果如表5所示。与A2B2C2相比可以看出,气吹式割台与拨禾轮式割台总损失率相近,而残留量是其0.39%。拨禾轮对小麦茎秆的强制拨禾过程中对茎秆的打击作用导致落粒损失率比气吹式割台高,而掉穗、漏割损失率低,总损失率也略低,但没有清机的作用,割台残留量很大。 (1)理论计算结果表明:当气流总管锥度为1∶14.29时气流支管出口风速比较均匀,气流支管内径为30 mm,间距为100 mm分布在气流总管上,气流支管出口风速为47.35 m/s、小麦茎秆与气流支管出口距离300 mm的条件下,能够达到顺利进入割台而不掉落的要求。 表5 拨禾轮式割台试验结果 (2)单因素试验表明:气流支管与割刀的垂直和水平距离在15~27 cm内对割台损失率的影响呈现先降后升的趋势,气流支管与割刀的水平距离对残留量影响较小且缓和,而垂直距离为21~27 cm时气流没有吹向割台底部,导致残留量大大增加。气流支管与水平的夹角对割台损失率和残留量的影响在0°~10°内缓慢减小,在10°~20°内增加较快。 (3)正交试验表明:气流支管与水平的夹角对总损失率和割台残留量的影响最大;最优组合为气流支管出口与割刀的水平距离21 cm、气流支管出口与割刀的垂直距离21 cm、气流支管与水平的夹角10°,此时总损失率为0.88%,割台残留量为1.21 g。 (4)对比试验表明:气吹式割台与拨禾轮式割台总损失率相近,而残留量是其0.39%。 1 张天真. 作物育种学总论[M]. 北京:中国农业出版社, 2011:37-44. 2 王长春. 田间育种试验机械化的发展[J]. 世界农业,2001(4):43-44. 3 常建国,刘兴博,叶彤,等. 农业小区田间育种试验机械的现状及发展[J]. 农机化研究,2011(2): 238-241. CHANG Jianguo, LIU Xingbo, YE Tong, et al. Agricultural plot field trial breeding status and development of machinery[J]. Journal of Agricultural Mechanization Research, 2011(2): 238-241.(in Chinese) 4 REITZ P,KUTZBACH H D. Investigations on a particular yield mapping system for combine harvesters [J]. Computers and Electronics in Agriculture, 1996, 14(2-3):137-150. 5 郭佩玉,尚书旗,汪裕安.普及和提高田间育种机械化水平[J].农业工程学报,2004, 20(增刊): 53-55. GUO Peiyu, SHANG Shuqi, WANG Yu’an. Popularizing and increasing the level of mechanization field breeding equipment[J]. Transactions of the CSAE,2004, 20(Supp.): 53-55. (in Chinese) 6 胡波,黄杰. 农业试验小区种子联合收割机[J]. 现代化农业,2003(9):30-31. 7 徐立章,李耀明,马朝兴. 梳脱式联合收割机新型割台的研究设计[J]. 农机化研究,2002(3): 75-77. XU Lizhang, LI Yaoming, MA Chaoxing. Design of the new stripping header[J]. Journal of Agricultural Mechanization Research, 2002(3): 75-77.(in Chinese) 8 赵春花,韩正晟,曹致中. 育种小区手扶气吸梳脱清选式种子联合收获机的研制[J]. 中国农机化,2010(4): 64-67. ZHAO Chunhua, HAN Zhengsheng, CAO Zhizhong. Development of the hand supporting combine harvester of seeds withair suction stripping and cleaning on breeding plot[J]. Chinese Agricultural Mechanization, 2010(4): 64-67.(in Chinese) 9 张海军. 小区小麦种子联合收获机的研究与设计[D].兰州:甘肃农业大学,2009. ZHANG Haijun. The research and design of plot wheat seed combine harvester[D]. Lanzhou:Gansu Agricultural University, 2009.(in Chinese) 10 黄光耀. 背负式单人采茶机: 中国,03254167.8[P].2004-06-02. 11 陈树人,肖君,饶师任,等. 黄花苜蓿收获机吹送装置气流速度场 CFD 分析[J]. 农业工程学报, 2016, 32(12): 39-46. CHEN Shuren, XIAO Jun, RAO Shiren, et al. CFD numerical analysis of airflow blowing velocity-field ofMedicagohispidaharvester[J]. Transactions of the CSAE, 2016, 32(12):39-46.(in Chinese) 12 华南农学院农机教研室. 水稻联合收割机原理与设计[M]. 北京:中国农业机械出版社, 1981: 27-32. 13 刘鸿文. 材料力学[M]. 北京:高等教育出版社,2004:176-197. 14 张远君,王慧玉,张振鹏. 两相流体动力学[M]. 北京:北京航空学院出版社, 1987: 212-220. 15 梁莉,郭玉明. 不同生长期小麦茎秆力学性质与形态特性的相关性[J]. 农业工程学报,2008, 24(8):131-134. LIANG Li, GUO Yuming. Relationship between stalk biomechanical properties and morphological traits of wheat at different growth stages[J]. Transactions of the CSAE, 2008,24(8): 131-134.(in Chinese) 16 赵承庆,姜毅. 气体射流动力学[M]. 北京:北京理工大学出版社, 1998: 107-114. 17 魏润柏. 通风工程空气流动理论[M]. 北京:中国建筑工业出版社, 1981: 164-195. 18 殷平. 多分支风道系统静压复得计算法的新算法[J]. 暖通空调, 2001,31(2): 18-22. YIN Ping. Improved method of multiple-nranch duct system calculationon the static regain method[J]. Heating Ventilating & Air Conditioning, 2001, 31(2): 18-22.(in Chinese) 19 张也影. 流体力学[M]. 北京:高等教育出版社,1999:273-280. 20 曹成茂,王安民,秦宽,等.一器多行环槽推送式排种器的设计与试验[J/OL]. 农业机械学报,2014,45(4): 128-134. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140420&flag=1. DOI:10.6041/j.issn.1000-1298.2014.04.020. CAO Chengmao, WANG Anmin, QIN Kuan, et al. Design and experiment of multi-line metering device with ring groove push movement[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 128-134.(in Chinese) Design and Experiment on Air Blowing Header of Plot Combine Harvester for Grain LI Yinian YI Yingwu DU Shiwei DING Qishuo DING Weimin (CollegeofEngineering,NanjingAgriculturalUniversity,Nanjing210031,China) In order to solve some matters on residual seeds on header and clean the header during harvesting grain seed on the plot by using combine harvester of grain, an air blowing header, by that front airflow bent wheat and then cutter knife cut the wheat stalk, was designed. A blowing cereal model with uniform air flow velocity was established according to mechanics principle. The calculated air flow velocity of branch pipe outlet was more than 47.35 m/s under condition of the cut wheat smoothly entering into the harvester header without dropping. According to the theory of static regain design method of multiple-branch duct system, these calculated main structure parameters of airflow pipe which generated uniform air flow in each branch pipe were taper of air flow main pipe of 1∶14.29 and interval distance of air flow branch pipe of 100 mm. Three key parameters, including vertical and horizontal distances between cutting knife and air flow branch pipe outlet, the angle between air flow branch pipe and level, that affected header residual amount and total loss rate, were regarded as experimental factors for conducting single factor and multi-factors orthogonal experiments. The single factor experiments showed that the total loss rate of header with firstly increase and then decrease was made by the vertical and horizontal distances between cutting knife and outlet of air flow branch pipe within a scope of 15~27 cm. The residues on the header were little affected by horizontal distance between cutting knife and outlet of air flow branch pipe causes. But there was larger effect on the residues on the header for the vertical distance between cutting knife and outlet of air flow branch pipe. The higher the vertical distance was, the more residues were, and even wheat ear was left. The residual and total loss rate of header slowly decreased in 0°~10°, but rapidly increased in 10°~20°, which was made by the angle between air flow branch pipe and level. The orthogonal experiments demonstrated that the effect of the angle between air flow branch pipe and level on total loss rate of header and residual amount was the greatest. The vertical distance between cutting knife and outlet of air flow branch pipe was 21 cm, horizontal distance between cutting knife and outlet of air flow branch pipe was 21 cm, and the angle between air flow branch pipe and level of 10° was the optimal orthogonal experiments combination. The total loss rate was 0.88% and the header residue was 1.21 g under the optimal orthogonal experiments combination. The developed air blowing header with small header residual amount and low total loss rate achieved the technical requirements of the plot harvesting wheat seed. wheat; plot combine harvester; air blowing; header; design; experiment 10.6041/j.issn.1000-1298.2017.06.010 2016-09-21 2017-01-04 江苏省政策引导类计划(产学研合作)项目(BY2016060-01)和中央高校基本科研业务费专项资金项目(KYZ201161) 李毅念(1973—),男,副教授,主要从事现代农业装备研究, E-mail: liyinian@163.com S225 A 1000-1298(2017)06-0079-094 结论

———2020 款中农博远玉米收获机值得期待