污水处理厂污泥消化池大修后的调试及运行

安洪金+姜旭胜+高凯

摘 要:污水处理厂大型消化池在运行多年后就會出现因沙量沉积造成的污泥停留时间、进泥泥质、挥发性固体(VS)负荷的变化。使系统出现碱度和挥发性脂肪酸浓度的不平衡,大量砂砾在池内堆积造成有效容积减少,产气量减少,系统的稳定运行水平下降。为了提高系统处理能力就需要对消化池系统进行大修,大修后将有助于大幅改善厌氧消化系统的综合效能。总结污泥厌氧消化系统大修后重新启动的成功运行经验可以为新建、在建及已建但未运行的污泥厌氧消化系统提供参考,从而提高系统的消化气产量可以在一定程度上降低其运行成本。因此,对某中温污泥厌氧消化系统大修启动进行了全面分析,研究了实际可控的参数对消化气产量的影响,以期为污泥厌氧消化系统的运行管理和提高消化气产量提供借鉴和指导。

关键词:消化池大修;调试;工艺控制

中图分类号:X703 文献标识码:A 文章编号:1671-2064(2017)10-0024-02

某污水处理厂污水处理工艺,设计总规模为25万m3/d,污水处理工艺采用改良A2/O二级生物处理工艺,污泥处理采用重力浓缩、中温厌氧消化和机械脱水工艺。其中厌氧消化工艺分为2级厌氧消化工艺,一级消化为2个,每池体积8400m3/池,二级消化池1个,体积为8000m3/池。

1 调试阶段

1.1 单机调试

包括沼气柜调试、搅拌器调试、沼气系统调试、锅炉燃烧器调试、沼气锅炉系统调试、干式脱硫系统调试等。

1.2 消化池系统整体调试

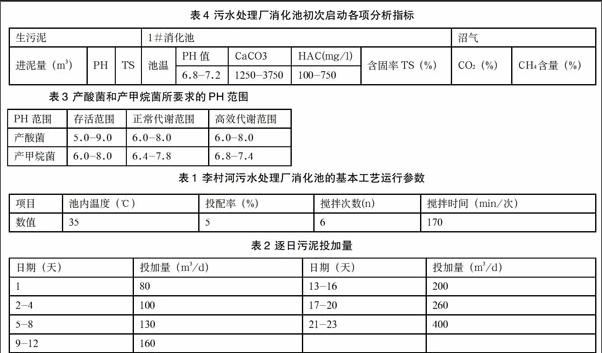

污泥厌氧消化系统的启动,就是完成厌氧消化污泥即厌氧活性污泥的培养过程,根据厌氧消化的反应机理及厌氧消化的影响因素,确定本工程基本工艺运行参数:见表1所示。根据工艺部分参数再结合实际,确定李村河污水处理厂消化池的重新启动步骤。

厌氧消化污泥的培养方法有两种:(1)接种培养法:即向污泥厌氧消化池内投入总容积10-30%的厌氧接种污泥的方法。接种污泥一般取自正在运行的污水处理厂的污泥厌氧消化池,当液态消化污泥运输不便时,可使用经过机械脱水的干污泥。在缺乏厌氧消化污泥的地方,可以从坑塘中取腐化的有机底泥或初沉污泥来作为接种污泥。本工程每一个一级消化池的有效容积为8400m3,如启动一个消化池需接种体积为840-2520m3,这是一个巨大的数字,会耗费大量的人力物力。最适合的方法可采用逐步培养法。(2)逐步培养法:即向厌氧消化池内逐步投入生污泥,使生污泥自行逐渐转化为厌氧消化污泥的方法。此法使活性污泥经历一个由好氧到厌氧的转变过程。

1.3 厌氧消化系统的启动步骤

在初次启动厌氧消化系统前,一定要采取足够的安全及预防措施。这一点非常重要,尤其在沼气系统附近更应万分注意其危险易爆情况。具体应采取措施:(1)封锁隔离危险易爆区;(2)必须安装安全示警告示牌;(3)在启动前必须对所有沼气管线、污泥管道和沼气收集装置进行试压;(4)沼气火炬必须处于待运行状态;(5)如果易爆区内电气设备防爆,应对所有易爆区内的设备进行检查。

做好以上准备工作之后,就可按下列步骤启动消化池。此污水处理厂有两个一级消化池,理论上可以同时启动两个并列的消化池,但从安全及节约能源上考虑,我们确定先启动1#消化池再启动2#消化池。这样做的好处是:利用已运行的消化池的消化污泥接种启动下一个待启动的消化池,利用1#消化池产生的沼气加热2#消化池可以大大地节约能源。

第一步:给消化池及相关管线注水。给1号消化池及污泥控制间内相关管线注水,消化池需注水高至设计泥位27.95m,因为需水量大,如果用自来水费用太高,考虑用本厂的回用水,经检测回用水PH值为7.1,符合甲烷菌的生长条件,我们采用了本厂的回用水。第二步:启动并运转搅拌系统。带负荷启动搅拌系统。检查并调试所有控制及仪表系统。检测搅拌系统的自动控制。第三步:启动并运转加热系统。李村河污水处理厂锅炉采用油、气两用锅炉。调试锅炉燃油系统,启动锅炉系统对消化池及相关管线内的凉水加热,历时20天,1#消化池升温至35℃。第四步:生污泥的投加和污泥循环。把1#池内池温基本保持在35℃,是为了在此步骤中逐步投加生污泥时,不至于使池温降的太快,影响甲烷菌的生长。

按照下述步骤确定生污泥的投加量和污泥的循环。(1)按渐续过程向已预热的消化池加入生污泥。(2)由于浓度不同,污泥将在重力作用下沉到消化池底部。在这种情况下只可通过污泥循环泵对污泥进行循环搅拌。(3)按表2所示列投加量,逐日对1#消化池投加生污泥。

从此表2中看出启动1#消化池23天以后,污泥投配率达到0.49,1#消化池达到进出泥平衡状态。在1#池启动期间,热水与生污泥混合液从底部循环管进入1#池,从池顶排出上清液至2#池。在整个进泥过程中只启动1#热交换器对1#消化池进行加温,在1#池进满泥之后,2#池的污泥与水的混合物也达到了设计泥位27.95m,此时检测2#消化池出水含固率已达1%,池温达30℃,此时也可以认为2#消化池被同时启动了。

2 启动阶段厌氧消化系统的工艺控制

一个消化池最初的厌氧消化系统的启动是很重要的,尤其是采用逐步培养法培养消化污泥,最应该注意的就是要严格按照厌氧消化的“四阶段理论”科学地遵循厌氧消化规律,提供适应的外部条件使生污泥自行逐渐转化为厌氧消化污泥。下面详细阐述如何利用“四阶段理论”培养污水处理厂的厌氧消化系统的。细菌在细胞内只能消化吸收液态的底物作为营养物质。因此,在污水处理过程中,细菌首先利用液态的底物。这个反应的速度相对较快。与此同时剩余的非液态底物被结合在污泥中,在碱性环境中进行消化处理。

在初次投泥试运行或间歇运行的消化池内,水解、产酸和产甲烷三个阶段首尾相接,依次进行,各阶段之间基本上互不干扰。所谓间歇运行,是指一次性将污泥投满消化池,待整个厌氧消化全过程完成以后,将消化后的污泥全部排除,在进行下一次投泥运行。这种运行方式由于总体消化速率较慢,只适于产泥很少的小型处理厂,绝大部分处理厂则采用非间歇运行,即在一个厌氧消化周期内进行很多次投泥。在间歇运行中由于存在一个明显的酸性衰退期,PH系先由高到低,再由低到高,平滑过渡;而在非间歇运行的消化池中,由于水解、产酸和产甲烷三个阶段同时存在,将不再有明显的酸性衰退期,各种酸性碱性综合作用,具体体现为消化液的PH;因此PH是综合各阶段消化状况的一个指标:水解和产酸阶段的速率超过产甲烷阶段,会造成有机酸的积累,是PH降低;产甲烷与产酸阶段速率接近时,因无大量有机酸累积,消化液的PH则升高。在运行控制中,可以把PH做为一个控制指标,通过控制消化液的PH值,使产碱速率和产酸速率基本保持一致,使消化稳定地进行。研究和实践证明,此时的产酸菌和产碱菌数量基本相等。产酸菌和产甲烷菌对PH的敏感程度差别很大,如表3所示,产甲烷菌对PH的波动要比产酸菌的敏感得多。因此,控制PH值时,主要应满足产甲烷菌的需要,一般应将消化液的PH控制在6.8-7.4的近于中性的范围内。从理论上讲,由于进泥量的周期性变化及其它环境因素的变化,产酸速率和产甲烷速率会经常性地处于波动状态,而二者的步调又很难一致,因而消化液的PH也很难稳定在6.8-7.4的近中性范围内。但实践证明,在正常运行时并不需要经常性地人工调整PH,消化液PH能自动地保持在6.5-7.5的范围内。其主要原因是消化液中存在大量的碱,这些碱主要以碳酸氢盐(HCO3-)的形式存在,在消化液中起着酸碱缓冲的作用,从而使PH维持在近中性的范围内。当由于某种原因,导致产甲烷速率下降,出现挥发性脂肪酸积累时,HCO3-将作为碱去中和酸。

消化池内PH值并不是一个可靠参数,但是一个比较重要的参数,且由于测PH值简单易行,有规律地分析生污泥和循环污泥的PH值是非常必须的。

3 启动阶段的化学分析

在启动消化池阶段,由于工艺运行不稳定,消化过程受外界环境影响大,不可预见的干扰因素较多。因此必须每日做泥样的化学分析以便及时发现问题,采取控制措施,保证消化过程稳定、健康地发展。由于该厂化验室人力有限,每日做这么多样的泥样分析比较困难,确定每两天做一次,事实证明,这个频度做的化学分析也是有效的、及时的。污水处理厂消化池初次启动各项分析指标表4所示。

对初次启动的及以后正常运行的消化处理工艺质量评估应严格分析下列参数。

(1)PH值,在前面已经简述过虽然PH值在启动时不是可靠的参数,但是一个比较重要的参数,且由于测PH值简单易行,所以定期分析生污泥和循环污泥的PH值是必须的。正常值为6.6-7.8。(2)有机酸含量正常值100-750mgHAC/l HAC=乙酸当量。(3)碳酸钙CaCO3。以CaCO3方式测定钙含量可以用于考查工艺的稳定性,但它也有一个弊端,系统快速变化时,其无法立即予以反映出来。CaCO3正常值为1250-3750mg/l。