基于交叉耦合结构的轮廓控制器设计*

基于交叉耦合结构的轮廓控制器设计*

盛贤君,许才,张亚鹏

(大连理工大学电气工程学院,辽宁大连116024)

针对工业控制中常出现的双轴伺服系统轮廓控制问题,在分析典型曲线轨迹轮廓误差的基础上,设计了一种具有位置闭环反馈和轴间协调控制器的交叉耦合控制(CCC)结构。通过CCC结构进行轮廓误差估计,利用轮廓误差分配系数把估计值补偿到各伺服轴上以实现精确轮廓控制,并给出了基于轮廓误差传递函数的稳定性分析。在X-Y双轴平台上进行实验,结果表明:与传统非耦合情况相比,交叉耦合控制结构下的轮廓误差在平均值,最大值和均方根值减小了63.01%,56.28%和62.07%。

轮廓控制;交叉耦合控制;轮廓误差估计;双轴伺服系统

0 引言

轮廓精度是决定工件表面质量的最重要指标之一,为提高轮廓精度需对系统进行轮廓控制。轮廓控制广泛应用于表面加工、激光切割等设备中,在现代加工制造中占有举足轻重的地位[1]。机床运动控制中,任何两伺服轴间的增益不匹配或外在不平衡扰动都将降低系统轮廓跟踪性能[2-3]。单纯从单轴伺服控制的角度无法解决机床的轮廓精度问题,为了提高轮廓控制精度需引入外部调节环节来促进两轴协调配合。

交叉耦合控制器因其结构简单且稳定性好是轮廓控制研究热点之一。其基本思想是在综合各坐标轴反馈信息的基础上,建立实时轮廓误差模型,寻求并建立最优的轮廓误差补偿律,将轮廓误差补偿量送给各坐标轴,达到减小和消除轮廓误差的目的[4]。应用交叉耦合轮廓控制器时需首先实现实时轮廓误差计算[2],实际中多采用模型估计值[5]。在轮廓控制器设计方面Koren[6]最早提出交叉耦合模型,但此轮廓误差模型只针对理想轮廓能够用组合直线轮廓逼近的情况。为解决这一问题Shih等提出了变增益交叉耦合控制器[7-9],使轮廓控制的应用范围不再局限于直线轮廓。轮廓误差计算方面Yeh和Hsu把轮廓误差定义为实际点与理想点切线间的向量[10],通过补偿可使实际点逼近理想点处切线。Yang[11]给出了实际点到理想点内切圆的距离,利用其泰勒二阶展开来估计轮廓误差。已有研究表明,基于交叉耦合结构的轮廓控制系统相比传统非耦合控制系统有更好的轮廓控制精度,但不足在于对任意曲线轨迹轮廓误差系数的计算量较大,控制器设计复杂,且多种轮廓误差模型间估计效果缺乏比较。

本文将对直线,圆及平面任意非线性曲线下轮廓误差情况进行分析,介绍两种轮廓误差估计方法。提出一种改进的交叉耦合轮廓控制结构并给出基于轮廓误差传递函数的系统稳定性分析。在双轴运动平台上进行实验,比较非耦合轮廓控制与本文交叉耦合轮廓控制的控制效果,并对比不同轮廓误差模型估计效果。

1 轮廓误差实时估计

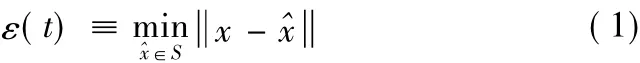

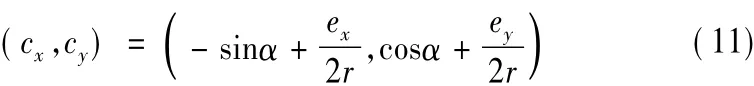

轮廓误差ε(t)定义为由当前实际位置x(t)到理想轮廓曲线S的最短距离

这里·表示欧几里德二范数,x^表示曲线S上任意一点。

线性轮廓的轮廓误差表示如下:

这里εl为线性轮廓误差估计值;ex,ey为跟踪误差;α为切线倾角。

圆弧轮廓的轮廓误差表示如下:

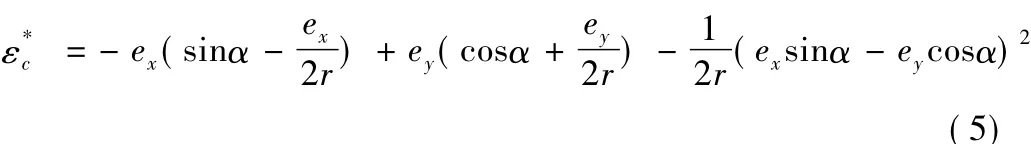

这里εc为圆弧轮廓误差估计值,Pa(xa,ya)为实际坐标位置,Oc(xc,yc)为期望圆弧圆心坐标,r为圆弧半径。且有xa-xc=r sinα-ex,ya-yc=-r cosα-ey。则圆弧轮廓误差可表示为:

对式(4)进行二阶麦克劳林展开得:

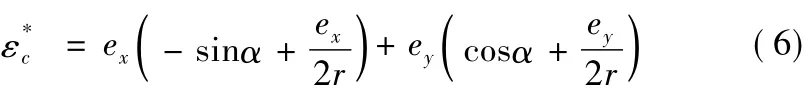

当两轴的跟踪误差ex,ey远小于圆弧半径r时,忽略式(5)中二阶以上项可表示为:

一般非线性曲线L:F(x,y)=0的轮廓误差模型如图1所示,这里假设曲线L上任一点二阶可导。Pa(xa,ya)为实际坐标位置,Pd(xd,yd)为期望轨迹参考点,Oc(xc,yc)为Pd处内切圆圆心坐标,rd为Pd处内切圆半径。ε为非线性轮廓曲线L的轮廓误差,ε*l,ε*分别为应用式(2)中基于切线法的轮廓误差模型和c式(6)中基于内切圆法的轮廓误差模型下的轮廓误差估计值[12-13]。

图1 平面非线性曲线的轮廓误差

参考点Pd(xd,yd)处切线与X轴正方向的夹角α为:

Pd处密切圆曲率半径rd和曲率kd可表示为:

由式(2)和式(6),轮廓误差模型都可描述为以下形式:

2 交叉耦合控制结构

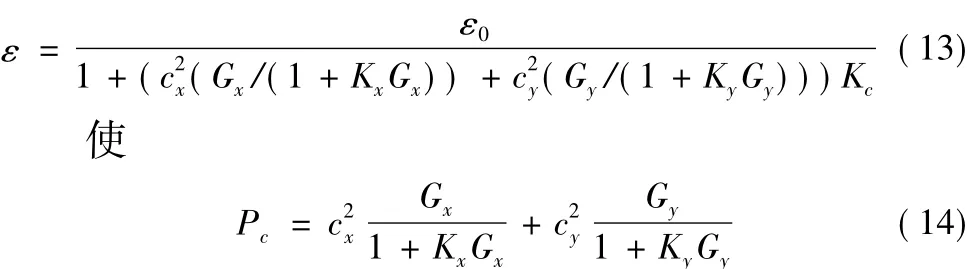

采用本文轮廓误差模型的交叉耦合控制结构如图2所示。xd和yd是运动控制器的参考位置指令,Kx和Ky是伺服系统的位置环控制器,cx和cy是交叉耦合控制器的轮廓误差分配系数,ε是经轮廓误差模型估计后的轮廓误差。轮廓误差值经过协调控制器Kc处理后经cx和cy把轮廓误差补偿值分配到各伺服轴。Gx和Gy是x、y轴包括速度环、电流环和执行机构在内的环节,可通过模型辨识获得。xa和ya是各轴电机实际位置。

图2 CCC控制结构框图

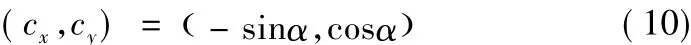

轮廓误差分配系数根据轮廓误差模型的不同而不同。根据式(2),切线法下系数为:

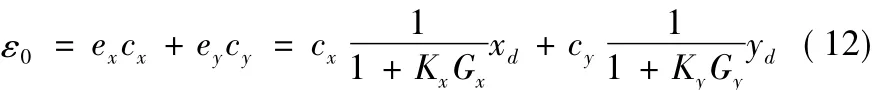

把轮廓控制器从中间断开,即图2中Kc=0,由式(9)和图2,轮廓误差为:

Kc不为零时轮廓误差模型可写作:

根据式(6),内切圆法下的系数为:

图2中轮廓控制器为闭环反馈控制结构,交叉耦

图2中其它传递函数可以写作:

假使图2中各单轴控制器初始状态稳定,则有(1/(1+KxGx),Kc/(1+KxGx),Gx/(1+KxGx),KcGx/(1+KxGx)稳定,同样Y轴对应部分也稳定。由式(15),选择适当Kc值可使交叉耦合控制下ε为有限值。为了简便,这里Kc中采用P控制器。另由式(16)~式(19),图2系统内各部分取值为有限值且稳定,则CCC系统整体稳定。

3 实验验证

3.1 参数设置

采用X-Y运动平台验证提出的轮廓控制器的有效性,如图3所示。系统采用半闭环控制结构,所用滚珠丝杠导程为5mm。Y轴固定于X轴上并随之一起运动。单轴各由一个10000脉冲/转的旋转电机驱动。所用电机为松下MINAS A5系列电机。采用增量式编码器把两轴的位置信息反馈到系统中。系统的采样频率为1ms。

两轴跟踪控制器皆为PID控制结构,速度和电流环PID控制器内置于伺服驱动器中,其参数自动分配。位置环和交叉耦合结构在LabVIEW平台上实现调节。图2中(xd,yd)在LabVIEW中给出并传送到GALIL运动控制板卡中作为电机理想位置,(xa,ya)由电机编码器反馈值获得;由式(6)完成轮廓误差计算并通过cx,cy向各伺服轴分配轮廓补偿值;最后把各轴轮廓补偿值叠加到下一周期位置命令上进行下一伺服周期运动。

图3 X-Y双轴运动平台

这里选取圆轮廓作为典型曲线轮廓来进行实验。选取切线法和内切圆法作为待比较的轮廓误差估计方法。两轴位置参数如下:

其中,t表示时间。曲线轮廓满足方程:

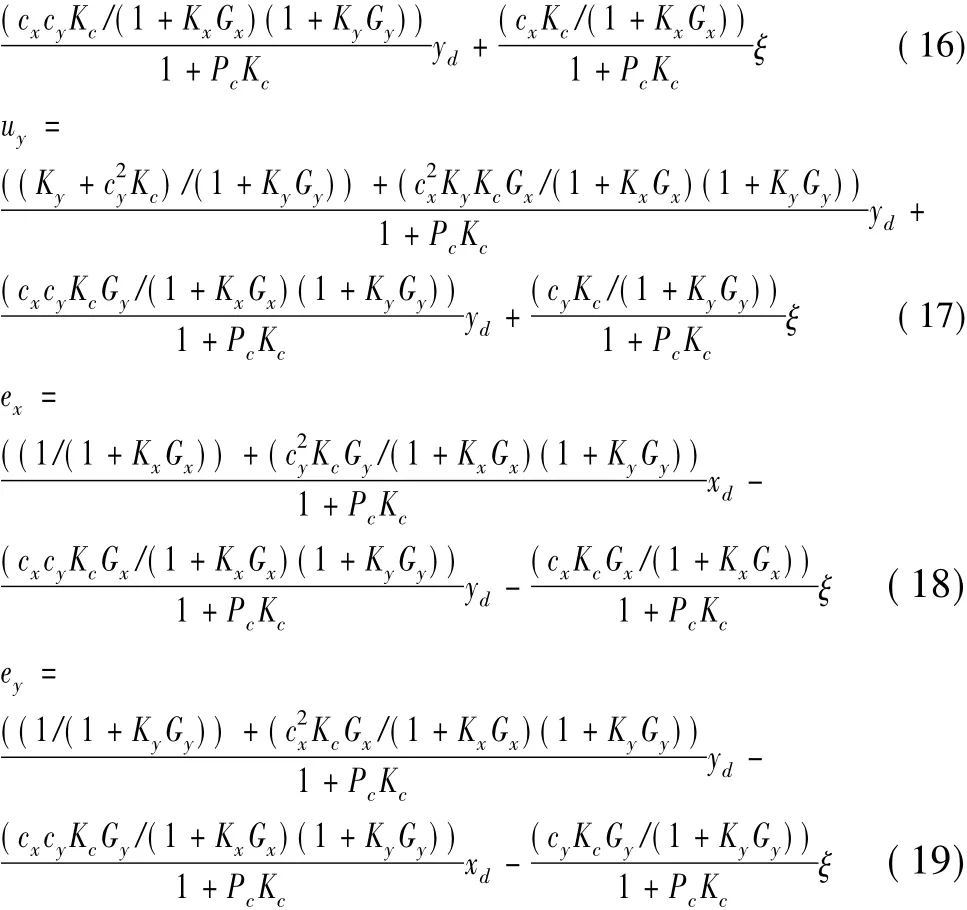

3.2 不同轮廓误差模型估计值对比

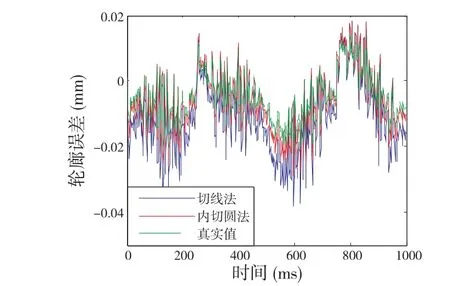

在不引入CCC的情况下进行电机控制,在相同运动轨迹下利用两种轮廓误差模型计算轮廓误差。这里X,Y轴位置环采用PD控制器,参数为Kpx=10,Kpy= 10和Kdx=80,Kdy=80。协调控制器Kc处参数为Kpc= 1.5。两种轮廓误差模型下轮廓误差估计值和真实轮廓误差值的对比如图4所示。其中,真实轮廓误差数值由离线计算所得。

图4 轮廓误差对比结果

由图4,相比于切线法,内切圆法下的轮廓误差估计值明显更接近真实轮廓误差值。两种估计方法下与真实轮廓误差值的偏差如图5所示。偏差的平均值,最大值和均方根值见表1。由表1可得,内切圆法下轮廓误差偏差的平均值,最大值和均方根值相比切线法下偏差分别减小了70.49%,61.33%和68.22%,估计效果更接近真实值。

图5轮廓误差估计值与真实轮廓误差的偏差

表1 轮廓误差估计值与真实轮廓误差的偏差(mm)

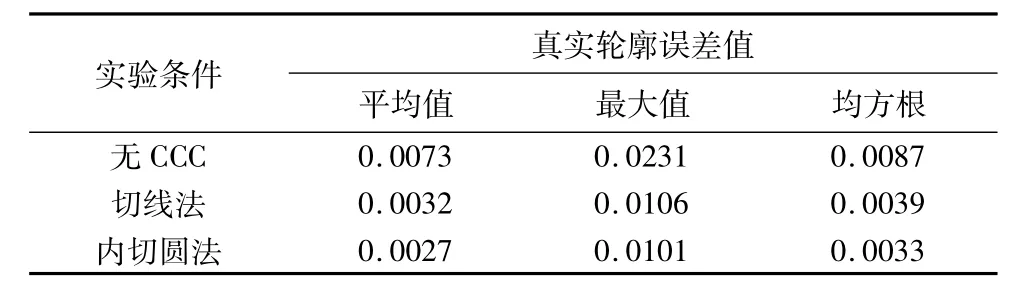

3.3 不同交叉耦合控制器轮廓误差对比

比较引入切线法交叉耦合轮廓控制器,内切圆法交叉耦合轮廓控制器和不加CCC控制结构时系统的轮廓控制效果,三种情况下的真实轮廓误差值见图6,其平均值,最大值和均方根值见表2。这里实验设备中各参数保持不变,运动曲线轮廓不变。

图6 不同控制结构下真实轮廓误差值对比

表2 轮廓控制实验结果(mm)

由表2可知,加入CCC结构后轮廓误差值相比无CCC结构时明显减小。相比无CCC结构,切线法交叉耦合轮廓控制在轮廓误差平均值,最大值和均方根值上分别减小了56.16%,54.11%和55.17%,内切圆法交叉耦合轮廓控制分别减小了63.01%,56.28%和62.07%。内切圆法相比于切线法,在轮廓误差平均值,最大值和均方根值分别减小了15.63%,4.72%和15.38%。可见,内切圆法交叉耦合轮廓控制下的轮廓精度最高。

4 结论

本文在分析了典型曲线轨迹轮廓误差的基础上设计了一种交叉耦合轮廓控制结构,给出了基于轮廓误差传递函数的系统稳定性分析,证明了交叉耦合结构的稳定性。利用典型圆轮廓曲线进行了两轴轮廓控制实验,结果表明:基于内切圆法的轮廓误差模型相比于切线法模型其估计效果更优;本文交叉耦合控制结构相比传统非耦合结构下轮廓误差在平均值,最大值和均方根值减小了63.01%,56.28%和62.07%。本文提出的交叉耦合轮廓控制结构也可推广到多轴平台,进而降低轮廓误差,提高轮廓精度。

[1]孙建仁.CNC系统运动平滑处理与轮廓误差研究[D].兰州:兰州理工大学,2012.

[2]A N Poo,Bollinger J G,Younkin G W.Dynamic errors in type 1 contouring systems[J].IEEE Trans.Ind.Appl.,1972,8(4):477-484.

[3]F Huo,A Poo.Precision contouring control of machine tools[J].Int.J.Adv.Manuf.Technol.,2013,64:319-333.

[4]许强强,曾岳南.两轴变增益交叉耦合控制系统的仿真分析[J].组合机床与自动化加工技术,2010(12):80-82.

[5]L Tang,R G Landers.Multiaxis contour control-the state of the art[J].IEEE Trans.Control Syst.Technol.,2013,21 (6):1997-2010.

[6]Y Koren.Cross-coupled biaxial computer control for manufacturing systems[J].Trans.ASME J.Dyn.Syst.Meas.Control.,1980,102(4):265-272.

[7]Y Koren,C C Lo.Variable-gain cross-coupling controller for contouring[J].Proc.Ann.CIRP.,1991,40:371-374.

[8]Y T Shih,C S Chen,A C Lee.A novel cross-coupling control design for bi-axis motion[J].Int.J.Mach.Tools Manuf.,2002,42:1539-1548.

[9]S S Yeh,Z H Tsai,P L Hsu.Applications ofintegrated motion controllers for precise CNC machines[J].Int.J.Adv.Manuf.Technol.,2009,44(9-10):906-920.

[10]S S Yeh,P L Hsu.Estimation of the contouring error vector for the cross-coupled control design[J].IEEE-ASME Trans.Mechatronics 2002,7(1):44-51.

[11]J Yang,Z Li.A novel contour error estimation for position loop-based cross-coupled control[J].IEEE-ASME Trans.Mechatron,2011,16(4):643-655.

[12]赵希梅,郭庆鼎.提高轮廓加工精度的零相位自适应鲁棒交叉耦合控制[J].电工技术学报,2007,22(12): 170-174.

[13]王丽梅,武志涛,孙宜标,等.直接驱动XY平台轮廓误差分析及法向交叉耦合控制[J].电机与控制学报,2010,14(9):63-68.

(编辑李秀敏)

Contour Controller Design Based on Cross-coupled Control Structure

SHENG Xian-jun,XU Cai,ZHANG Ya-peng

(College of Electrical Engineering,Dalian University of Technology,Dalian Liaoning 116024,China)

In order to solve the contour control problem for biaxial servo system,contour errors under typical trajectories have been studied and a cross-coupled control(CCC)structure composed of position feedback and coordination controllers is proposed in this paper.The control effects are distributed to each axis through CCC structure and stability analysis is given using the contour error transfer function.Experimentresults based on biaxialsystem show thatthe contour errors have decreased by 63.01%,56.28%and 62.07% in average,maximum and RMS values using proposed CCC structure compared with the traditional uncoupled structure.

contouring control;cross-coupled control;contour error model;biaxial servo system

TH166;TG659

A

1001-2265(2017)04-0085-04

10.13462/j.cnki.mmtamt.2017.04.021

2017-01-19

国家973重点基础研究发展计划(2014CB046603)

盛贤君(1969—),女,辽宁大连人,大连理工大学教授,博士,研究方向为人工智能、微机辅助测试与控制技术,(E-mail)sxianjun@dlut.edu.cn;通讯作者:许才(1991—),男,内蒙古包头人,大连理工大学硕士研究生,研究方向为数控技术与装备,(E-mail)xucai1218@ mail.dlut.edu.cn。