油缸加载平台结构优化设计及有限元分析

陈 霞 白志刚 申国庆 张 萍 范伟利 邱红亮 南春辉

油缸加载平台结构优化设计及有限元分析

陈 霞 白志刚 申国庆 张 萍 范伟利 邱红亮 南春辉

(长治清华机械厂,长治046012)

加载平台是油缸拉伸试验的重要组成部分,针对加载平台出现的疲劳破环、加载缸和实验缸不易对中等问题,提出了加载平台的优化设计方案。利用三维建模软件对加载平台实体建模,并对加载平台台架和关键零组件进行有限元分析,实现加载平台的优化设计。分析结果表明,该加载平台可靠性高,使用寿命长,能较好地实现加载缸和实验缸的对中问题,并使加载缸和实验缸平稳对顶连接,为加载平台的结构设计提供了有价值的参考。

加载平台;实体建模;有限元分析

1 引言

在大型装备制造企业中,油缸试验作为检测油缸的密封性能指标起着至关重要的作用,而油缸加载平台作为油缸试验台的重要组成部分,它的安全可靠性将直接影响油缸试验结果。

目前,油缸加载平台两端均为双支耳结构,分别与加载缸和实验缸的支耳连接,此加载试验平台结构单一,受力分布均匀,对加载试验台架的结构要求较低,较容易满足试验要求。

本文充分考虑实验缸的结构特点,首先使用三维建模软件对加载平台建立实体模型,并根据有限元离散理论,对加载平台依次建立有限元模型、网格划分、施加边界条件和边界理论,通过有限元计算分析得到加载平台的分析结果,通过应力和应变云图的对比分析,优化加载平台结构,建立安全可靠的油缸试验加载平台。

2 油缸加载平台结构优化设计

2.1 加载平台实体模型的建立

油缸加载平台台架由工字钢、长矩形管和短矩形管、固定支耳、半圆支架、定位套筒、筋板组成。其中长矩形管与短矩形管的截面尺寸相同,均为300mm×200mm×8mm,长矩形管的底端通过垫板与工字钢连接固定,短矩形管与固定支耳连接固定;固定支耳由连接板和两个耳片组成,为了保证固定支耳加工孔的同轴度,需先将固定支耳与加载平台台架焊接固定连接后,镗刀穿过长矩形管上的孔加工固定支耳上的孔;加载缸和实验缸底部均通过半圆支架支撑固定,半圆支架与工字钢固定连接;由于试验缸端部为非对称结构,两侧预留销孔,实验缸通过阶梯销与加载平台台架连接,加载平台结构示意图如图1所示。

图1 加载平台结构示意图

2.2 关键零组件的结构设计

加载平台关键零组件的结构对加载平台整体的安全可靠性和使用寿命有着直接的影响,针对加载平台中的转接耳进行了结构优化设计,由于产品的活塞杆末端为球头螺杆结构,转接耳一端与球头螺杆连接,一端与加载缸的支耳连接,转接耳装配示意图和转接耳的结构示意图如图2、图3所示。

图2 转接耳装配示意图

从图3转接耳结构示意图可以看出,转接耳的支耳与加载缸的支耳通过销轴和开口销固定连接,一端与实验缸的球头螺杆部分连接,装配时,先将实验缸的球头螺杆穿过转接耳,再使用球头螺母将转接耳与球头螺杆连接固定,最后将加载缸的支耳使用销轴与转接耳固定连接。

图3 转接耳结构示意图

图4 定位套筒结构示意图

从图4定位套筒结构示意图可以看出,定位套筒为管状结构,定位套筒与加载平台台架中的长矩形管连接,根据实验缸的结构特点,实验缸两侧端销孔距中心轴线的长度不同,定位套筒内部伸出矩形管的长度也不同,同时为了保证两根定位套筒的同轴度要求,需先将定位套筒留取一定的加工余量,待其与矩形管焊接固定后,再对钢管内孔进行精加工,并且为了加强钢管在拉伸试验时钢管的受力和降低钢管的疲劳破坏,需在钢管的伸出端加加强筋板。

图5 阶梯销结构示意图

从图5可以看出,阶梯销轴的大径端与钢管装配连接,小径端与实验缸的销孔装配连接,为了保证销孔受力可靠和防止销孔的疲劳破坏,小径端长度略大于实验缸销孔的长度。

3 加载平台关键零组件的有限元分析

为了验证加载平台的安全可靠性,对加载平台的关键零组件建立有限元模型并对其进行有限元分析,根据强度校核理论分析有限元结果,当加载平台关键零组件的最大应力远低于材料的许用应力并完全满足强度要求的前提下,适当减小相关零组件的厚度尺寸,以节约加载平台的生产制造成本。

3.1 加载平台台架的有限元分析

加载平台台架由矩形管焊接而成,长矩形管采用四面体网格划分,在矩形管孔的部分进行网格加密,短矩形管采用六面体网格划分,加载平台台架网格划分示意图如图6所示。

图6 加载平台台架网格划分示意图

将台架短矩形管外端面固定,长矩形管上分别施加40000N的载荷,得到了加载平台台架的有限元分析结果,应力和应变云图如图7、图8所示。

图7 加载平台台架应力云图

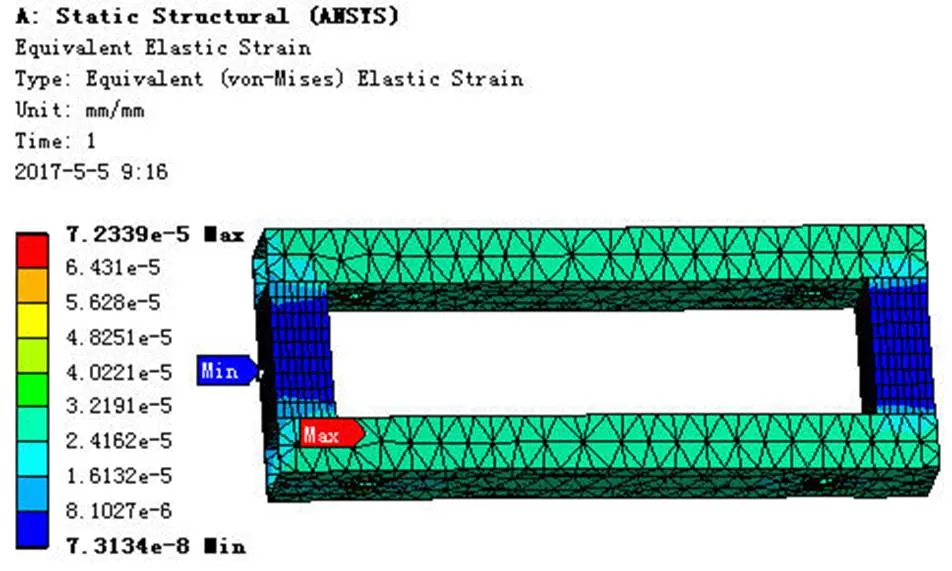

图8 加载平台台架应变云图

图7加载平台台架应力云图可以看出,台架的最大应力为14.468MPa,最大应力分布在长矩形管孔的边界,长矩形管采用Q345A材料,材料的屈服极限为345MPa,台架的安全系数为23.8,台架安全可靠。

从图8可以看出,加载平台台架的最大应变位置在孔的边界,最大应变为7.2339e-5mm,Q345A的抗拉强度为470~630MPa,材料的最大应力小于抗拉强度极限,加载平台台架安全可靠。

3.2 加载平台转接耳的有限元分析

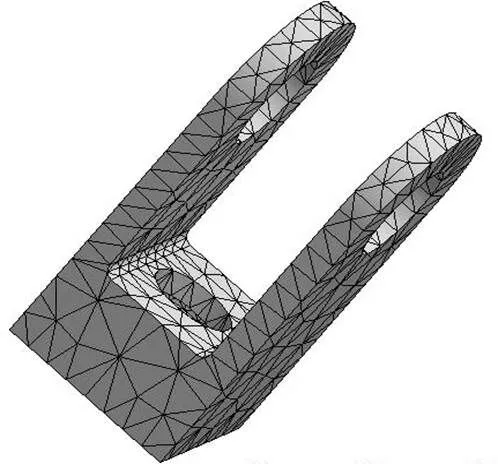

转接耳是连接加载缸和实验缸的重要零件,它的强度是影响加载试验成功的关键因素,根据有限元离散化理论,对转接耳进行网格划分,通过设置边界条件和施加载荷,完成转接耳的有限元分析,转接耳的网格划分如图9所示。

图9 转接耳网格划分示意图

从图9可以看出,转接耳采用四面体网格划分,在转接耳上孔的部分进行网格加密,进行边界条件设置时,将与实验缸连接的孔固定约束,与加载缸连接的销孔施加轴承力载荷,载荷为80000N,经过计算得到转接耳的有限元分析结果。转接耳的应变云图和应力云图如图10、图11所示。

图10 转接耳应力云图

图11 转接耳应变云图

从图10可以看出,转接耳最大应力分布在施加载荷的销孔位置,最大应力为191.93MPa,转接耳材料为Q345A,材料的屈服极限为345MPa,安全系数为1.8,转接耳强度满足加载试验要求。

4 结束语

对加载平台台架和转接耳等关键零组件的实体模型根据有限元离散化理论,通过网格划分、边界条件设置、施加载荷,最后通过计算得到有限元分析结果,根据强度校核理论对台架和转接耳的结构进行强度校核,得到了关键零组件的应力应变云图。

使用强度校核理论比对应力应变云图计算结果,在保证最大应力低于材料的许用应力的前提下,适当减小关键零组件的外形尺寸,以降低生产成本。分析结果表明,此加载平台安全可靠,强度能保证油缸加载试验的使用要求。

1 付永忠. Solid Edge零件设计教程[M]. 北京:北京希望出版社,2002

2 龚曙光. Ansys工程应用实例解析[M]. 出版地:机械工业出版社,2003

3 成大先. 机械设计手册[M]. 出版地:化学工业出版社,2002

4 高泽远. 机械设计[M]. 出版地:东北工学院出版社,1987

Structural Design and Finite Element Analysis of Oil Cylinder Loading Platform

Chen Xia Bai Zhigang Shen Guoqing Zhang Ping Fan Weili Qiu Hongliang Nan Chunhui

(Changzhi Qinghua Machinery Factory, Changzhi 046012)

The loading platform is an important part of the oil cylinder stretching experiment. Due to the fatigue damage of loading platform, and difficult centring of the loading cylinder and the testing cylinder an optimal design of the oil tank loading platform was put forward. The loading platform was established by using 3D-modeling software. A finite element analysis of the platform rack and other key components was carried out, in order to find the optimal loading platform. The analysis results show that the loading platform has high reliability and a long life, it can solve the centering problem between the two cylinders, and make a steady connection between the two cylinders, and it provides a valuable reference for optimal design of loading platform.

loading platform;3D-modeling;finite element analysis

2017-09-13

陈霞(1985),工程师,机械设计及理论专业;研究方向:工艺装备及非标设备的设计与研究。