不等厚板在车顶横梁上的应用

王光,李双一,魏元生

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心, 河北保定 071000)

不等厚板在车顶横梁上的应用

王光1,2,李双一1,2,魏元生1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心, 河北保定 071000)

不等厚技术是在轧制过程中,利用计算机实时控制来自动和连续地调节轧辊间距,从而获取轧制方向板材厚度均匀变化的板材。主要针对某汽车公司某车型车顶横梁应用差厚板材料以及冲压模具的开发进行研究,试制成功不等厚顶盖横梁零件,验证了不等厚板成形工艺及模具设计方法的有效性。

不等厚板;过渡区;车顶横梁;模具设计;回弹补偿

0 引言

不等厚轧制板( Tailored Rolled Blanks, TRB) 在国内常被称为差厚板。它是20 世纪90 年代初,由德国亚琛工业大学金属研究所最早开发出来的[1],其核心是“柔性轧制技术”,即在钢板轧制过程中通过计算机实时控制轧辊的间距,以获取沿轧制方向预先定制的截面厚度[2]。TRB板由于其厚度组合的灵活性,开始被应用到汽车零件中,是实现汽车轻量化的一种先进材料工艺[3-4]。

差厚板过渡区板材厚度非均一性的特点,使得过渡区材料模型的确定成为差厚板利用的前提。国内差厚板研究中,包向军研究了差厚板的回弹,对差厚板的材料模型采用插值分区描述,讨论了不同插值方法对于离散结果的影响。杨兵等人通过拉伸实验和圆筒拉深实验确定了采用插值法进行过渡区模型构建,为建立相对准确的差厚度板的材料模型提供了参照。

文中针对差厚板材质进行了不同厚度机械性能差异分析,基于车顶横梁冲压模具分别进行了仿真和实际冲压结果的对比分析。

1 材料性能研究

1.1 实验材料和方法

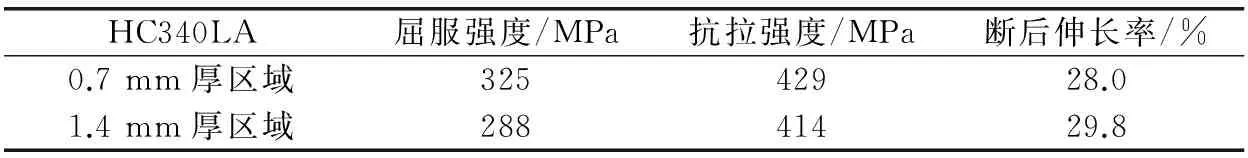

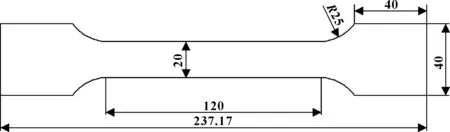

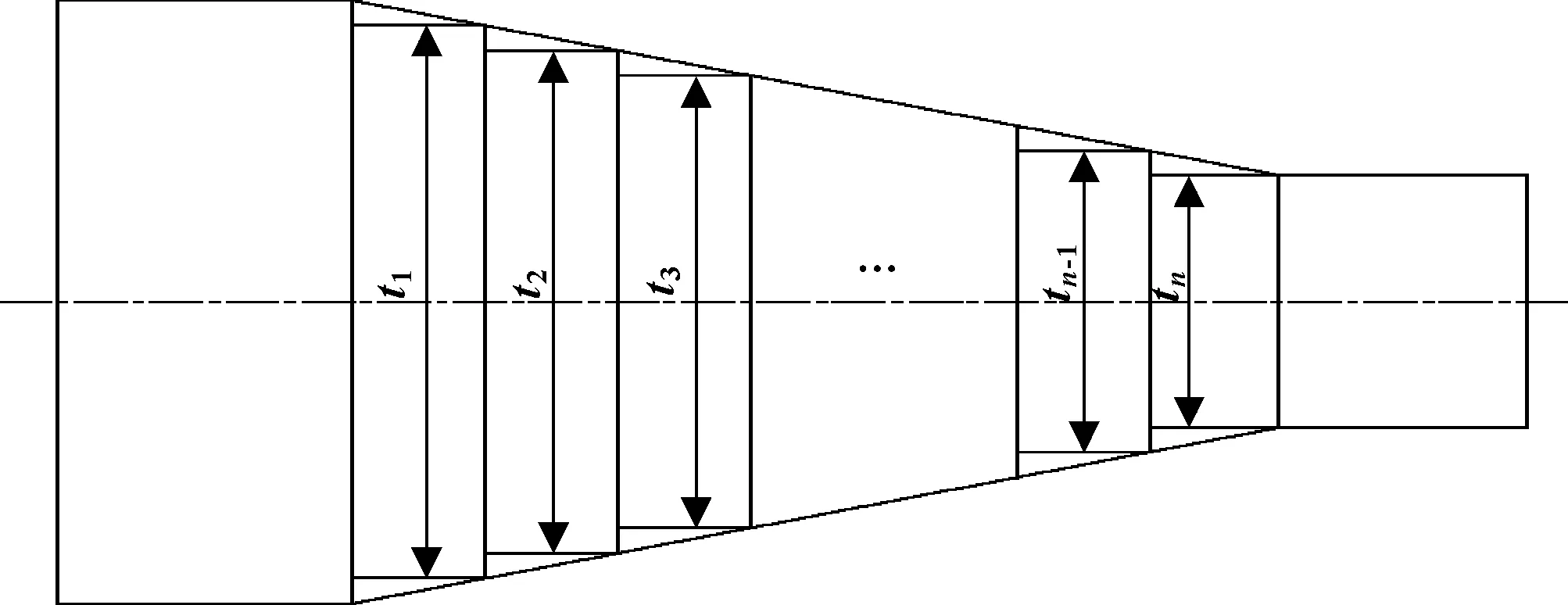

实验材料选择为340LA,化学成分见表1,针对不同厚度进行取样,测得力学性能见表2。考虑到轧辊压下量对冲压零件的影响,Mubea公司指出,差厚板最为经济的过渡区坡度比为1∶100[5],因此此次板材为1.4 mm-0.7 mm-1.4 mm,过渡区长度为70 mm(见图1)。

表1 HC340LA材料的化学成分(质量分数)

表2 HC340LA等厚度区材料力学性能

图1 差厚板板材示意图

1.2 晶粒度和硬度检测

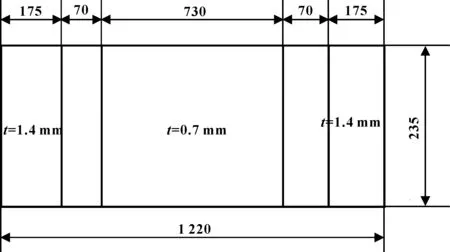

维氏硬度和金相组织的观察分别按照GB/T 4340.1和GB/T 13298执行。图2为经过退火后、厚区到薄区的金相组织,合金基体为铁素体+碳化物,随着厚区到薄区,晶粒度增大明显,晶粒变细。图3为不同厚度区域硬度以及晶粒度测量数据,可以推断:由于薄区轧辊压下量的增大,畸变能增大,碎晶增多,晶粒度变大。

图2 金相组织

图3 不同厚度晶粒度以及硬度

1.3 拉伸实验

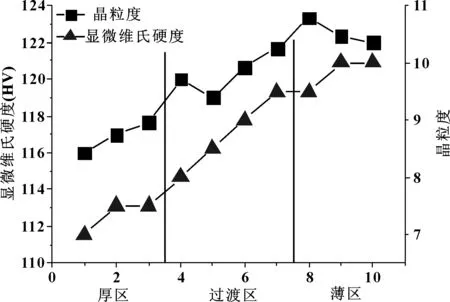

材料力学性能实验按照GB/T 228-2010进行,针对差厚板等厚度区进行性能分析,采用A80试样(图4),测试薄区和厚区基本力学性能,详见表2。

图4 拉伸试样(A80)

(1)差厚板随着厚度的增加屈服强度和抗拉强度均降低,延伸率有所上升。由于薄区和厚区轧制压下量不同,致使厚、薄区域具有不同的加工硬化程度。

(2)要达到同样的机械特性,厚区和薄区应该采用不同的退火工艺。但对同一板料钢带进行退火,针对连续变化的不同厚度区采用不同的退火工艺难度很大。

综合考虑厚区和薄区,采用一种特定退火工艺使各厚度区材料力学特性达到相对最优且满足标准要求。

2 零件冲压

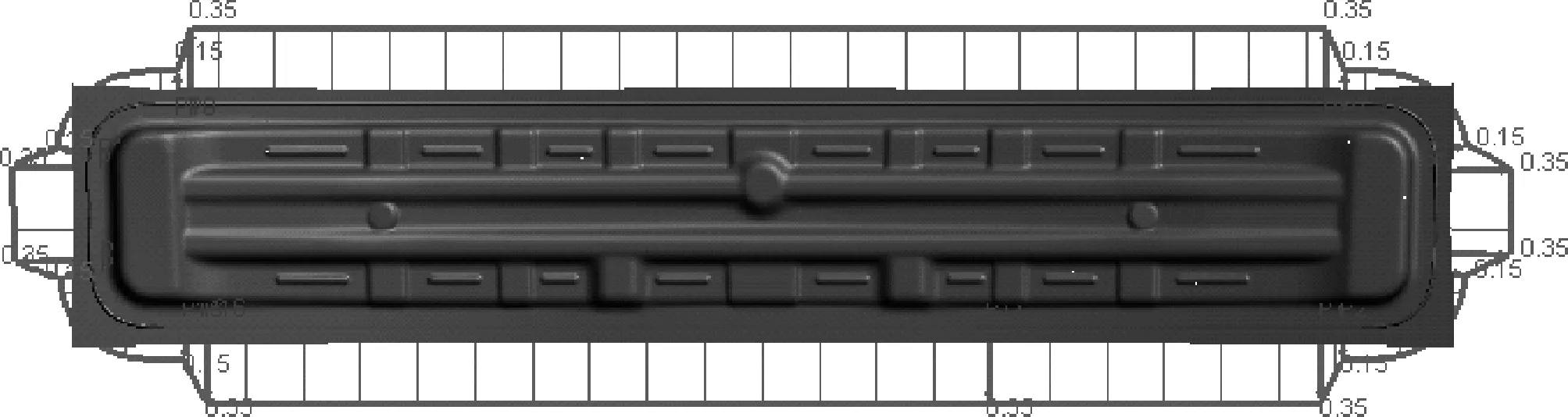

此次试冲的零件为某款车型的车顶横梁,零件结构如图5所示。材质为HC340LA;厚度为1.4 mm-0.7 mm-1.4 mm。

图5 顶盖横梁示意

2.1 差厚板过渡区模拟

差厚板与一般等厚度钢板的区别在于板料在轧制过程中存在一个连续厚度变化的过渡区,这种厚度上的连续变化也导致了板料在材料性能上的非均一性,从而导致常规用于成形模拟单一材料模型参数不能直接用于差厚板的成形仿真。一方面利用分区离散的方法,将过渡区分区离散为由不同厚度的板料(见图6)连接而成,在等厚度区采用同一材料性能,从而可以有效地实现对差厚板过渡区域材料特性的模拟[6],其中不同厚度离散区域的材料参数通过2个厚度区域材料参数插值得到。

图6 差厚板过渡区离散化示意图

2.2 Autoform成形分析

结合Autoform提供的数据构建CAD数模。根据顶盖横梁确定模具设计的相关要求,完成该零件的压料面及工艺补充设计。拉延筋设计如图7所示。

图7 顶盖横梁拉延筋设计

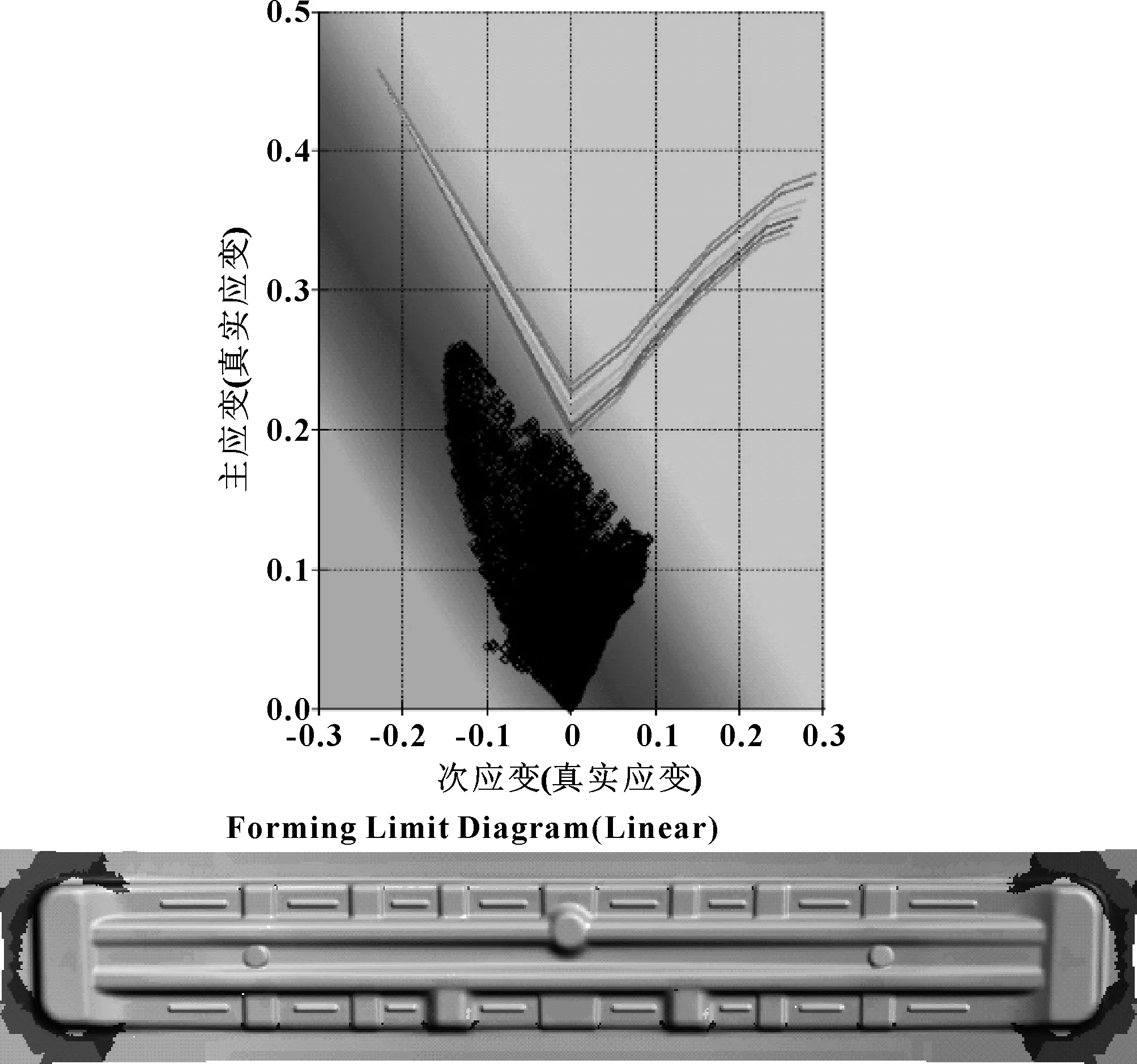

减薄率分析结果如图8所示。Autoform分析中通常需要结合FLD图和减薄率对板料是否开裂进行分析,该零件两端减薄率大于中间部位,整体减薄率小于20%,在安全裕度以内。

图8 减薄率分析

通过以上关于差厚板板料特性的表征方法及成形工艺进行成形仿真参数设置和分析,如图9、图10所示。结果表明:该材料特性表征方法用于TRB零件冲压成形数值模拟过程稳定,精度高,结果可靠,该零件采用差厚板方案时的拉伸成形性能良好,在拉伸件上无开裂现象。零件起皱可以通过起皱准则进行评判,表面起伏高度大于0.03 mm时可视为该区域有起皱风险。从仿真分析结果看,此零件在零件切边区域内的起皱情况符合要求。

图9 FLD图

图10 起皱分析

2.3 回弹工艺处理

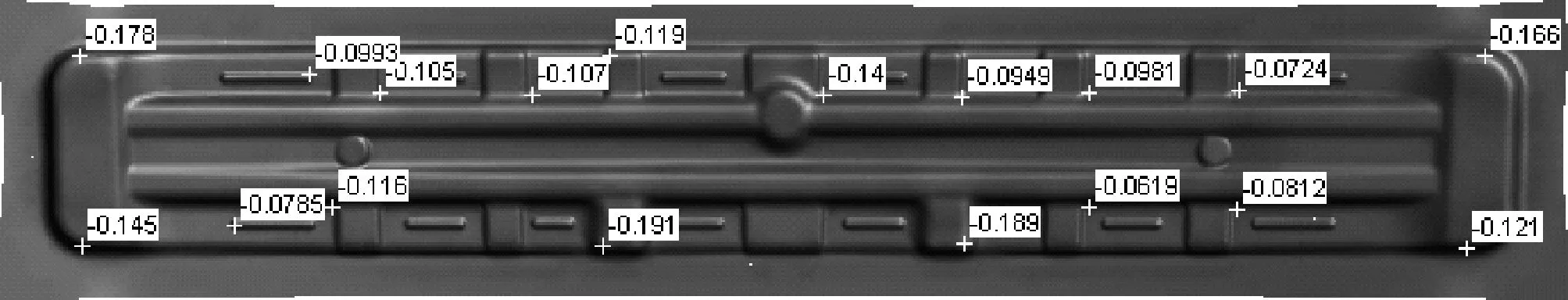

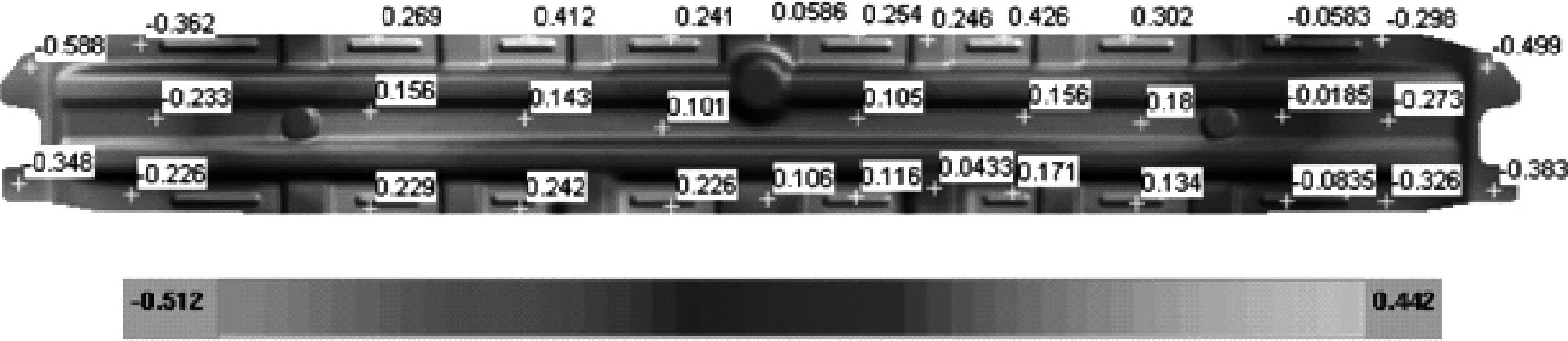

当零件成型稳定后,将零件回弹计算加入到后期模拟过程中,边界条件采用支撑回弹,计算结果如图11所示。

图11 局部回弹补偿方案

零件两头基本上为负值,最大量0.6 mm左右,零件中间基本上没有超差或局部超差不超过0.3 mm左右,因此可以根据模拟结果判定:零件在脱离模具后,表现出来的状态是:在冲压方向上,两边向下弯曲,中间向上翘起。

回弹补偿的方式主要有两种:一种是全局补偿,一种是局部补偿。由于不等料厚板材的特殊性,并且回弹区域较明显,故采用局部补偿的方式来进行回弹处理。选择了端头到接近过渡区域的型面进行回弹补偿,型面最大更改量为0.6 mm。

2.4 样模模面设计

通常情况下,模具的凸凹模和压边圈的加工都位于参考面的同一侧,初始凸凹模型面是重合的,利用参考模面偏移,偏移位移为材料的料厚,从而加工出凸凹面和压边圈。

针对差厚板材,由于过渡区域和不同厚度的存在,直接采用料厚偏置的方法不适用,因此加工差厚板冲压模具时需要针对凸凹模和压边圈的型面进行单独制作。

以此项目为例,设计工艺阶段,参考型面为上型面(凹模),该型面不变,针对冲压零件,位于等厚区域的工艺凸模型面直接通过偏移料厚获得,不同厚度之间通过桥接方式连接。

2.5 样模结构设计

拉延方式采用常用的单动拉延。根据成型模拟反馈的结果,将模具受力和运动的基本参数设置如下:压边圈的压边力为80×104N,模具成型力为4 MN,压边圈行程为30 mm,选定6.3 MN的机床为生产设备。

下模座材质选用灰铁HT300,凸模、压边圈和上模用合金铸铁。

单动拉延分为内导向、盒式导向和四角导向,考虑到顶盖第二号横梁是细长型且是差厚板,需要模具导向稳定,所以作者选择了四角导向方式。

样模结构如图12所示。

图12 开发模具

2.6 结果分析

对实际冲压部件进行白光扫描,检测位置42处,合格数40处(与数模偏差±0.5 mm),合格率95%,冲压结果良好。

3 结论

(1)差厚板随着厚度的增加屈服强度和抗拉强度均降低,延伸率有所上升。

(2)结合零部件特征和板料厚度分布采用局部补偿回弹。

(3)由于顶盖横梁成形过程不存在明显的过渡区偏移,因此过渡区不用特殊处理,结合零部件和板材进行桥接过渡即可。

(4)差厚板在厚度方面的非均一性要求模具零件加工工艺需要相应改变,必须对模具加工进行分区偏置处理。

(5)采用上述成形工艺及模具设计方法,经试模顺利生产出满足尺寸精度要求的零件。

【1】HAUGER.Tailor Rolled Blanks for Automotive Lightweight Engineering[C]//Automotive Circle International Conference,Frankfurd,2008.

【2】杜继涛.TRB轧制建模及其在汽车覆盖件上应用的关键技术[D].上海:同济大学,2008.

【3】杨兵,高永生,张文,等.基于变厚板(VRB)的汽车前纵梁内板开发[J].塑性工程学报,2014,21(2):76-80. YANG B,GAO Y S,ZHANG W,et al.Development of Vehicle Front Side Member Based on Variable-thickness Rolled Blank[J].Journal of Plasticity Engineering,2014,21(2):76-80.

【4】姜银方,王勇良,袁国定,等.连续变截面横梁回弹特性及控制[J].机械设计,2010,27(1):10-13. JIANG Y F,WANG Y L,YUAN G D,et al.Research on Resilience Characteristics and Control of Continuous Variable Cross Section Beams[J].Journal of Machine Design,2010,27(1):10-13.

【5】MEYER A,WIETBROCK B,HIRT G.Increasing of the Drawing Depth Using Tailor Rolled Blanks-numerical and Experimental Analysis[J].International Journal of Machine Tools & Manufacture,2008,48:522-531.

【6】吴昊,杨兵,高永生,等.变厚板材料模型表征方法的比较研究[J].锻压技术,2014,39(6):37-44. WU H,YANG B,GAO Y S,et al.Comparison Study of Description Methods for Material Model of Variable-thickness Rolled Blank[J].Forging & Stamping Technology,2014,39(6):37-44.

Application of Tailor Rolled Blanks on Roof Cross Beam

WANG Guang1,2, LI Shuangyi1,2,WEI Yuansheng1,2

(1.Research & Development Center of Great Wall Motor Company, Baoding Hebei 071000, China;2.Automotive Engineering Technical Center of Hebei, Baoding Hebei 071000, China)

Tailor rolling blank(TRB)is also called flexible rolling blank, by changing the roll gap during rolling which is characterized by a controlled online adjustment based on a target thickness profile, longitudinal thickness transitions are produced. Characteristics of TRB material and development of stamping die for a roof cross beam were focused on. Finally, the prototype of the TRB roof cross beam was accomplished. The results show that the forming process of TRB and the forming die design method are available.

Tailored rolled blanks; Transition area; Roof cross beam; Die design; Springback compensation

2016-11-05

王光(1988—),男,工学学士,研究方向为汽车轻量化,新材料应用。E-mail:michealwang2011@me.com。

10.19466/j.cnki.1674-1986.2017.03.008

U465.1+1

B

1674-1986(2017)03-033-04