牵引车车架横梁开裂分析及优化改善

刘广,杨俊青,王亚平,周志强,佟健宇

牵引车车架横梁开裂分析及优化改善

刘广,杨俊青,王亚平,周志强,佟健宇

(东风华神汽车有限公司,湖北 十堰 442000)

针对某牵引车车架横梁开裂事件,使用Creo构建整车三维模型,导入Hyperworks中进行前处理网格划分等,使用Optistruct进行求解得出弯曲、制动、左转弯、右转弯、扭转、扭转+转弯工况等分析结果,将结果与实际开裂情况进行了对比,结果表明在扭转+转弯工况下第三横梁开裂,与分析结果一致,并提出横梁优化方案进行求解,分析结果表明在扭转+转弯工况下,第二横梁最大应力值降低38.1%,第三横梁最大应力值降低64.3%,提出后续牵引车设计时横梁优化意见及注意事项。

牵引车;Hyperworks;横梁开裂;结构优化

前言

车架不但承担发动机、车身、底盘、货物和乘客的质量而且还承受汽车行驶时所产生的各种力和力矩。因此其可靠性不仅关系到整车能否正常运行,而且还关系到整车安全性。以往的设计方法多通过经验与类比来确定参数,其计算大且结果的可靠性不高。随着计算机技术的不断发展,现已普遍采用有限元分析来解决这类问题。实践证明,有限元法是一种有效的数值计算方法,其计算结果可作为结构设计的原始判据及结构改进设计的基础。[1-3]

本文针对某半挂牵引车车架横梁开裂的问题,使用CAE分析的方法进行了强度分析,提出优化方案并校核,实际应用验证了优化方案的正确性。

1 模型构建

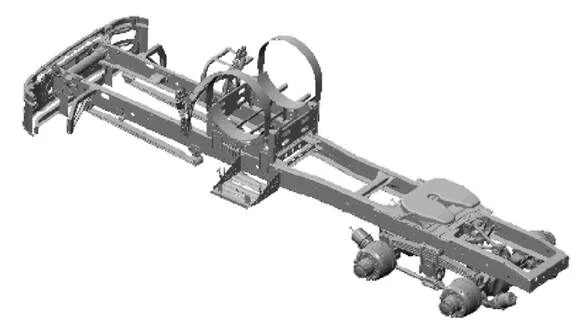

该半挂牵引车为6x4运煤牵引车,经过售后反馈车架横梁开裂,使用Creo构建整车三维模型如图1所示。

图1 整车三维模型

将整车数模保存为stp格式并导入Hyperworks中,车架采用10mm壳单元(shell)划分网格,铸件采用3mm四面体单元(solid)网格划分。板簧采用弹簧单元(spring)构建,悬架推力杆用1D单元模拟构建,螺栓铆钉等采用bar单元连接,并将外挂件用Reb3抓取节点方式添加质心(mass),构建CAE分析模型如图2所示。

图2 CAE分析模型构建

2 断裂分析

2.1 工况及载荷施加

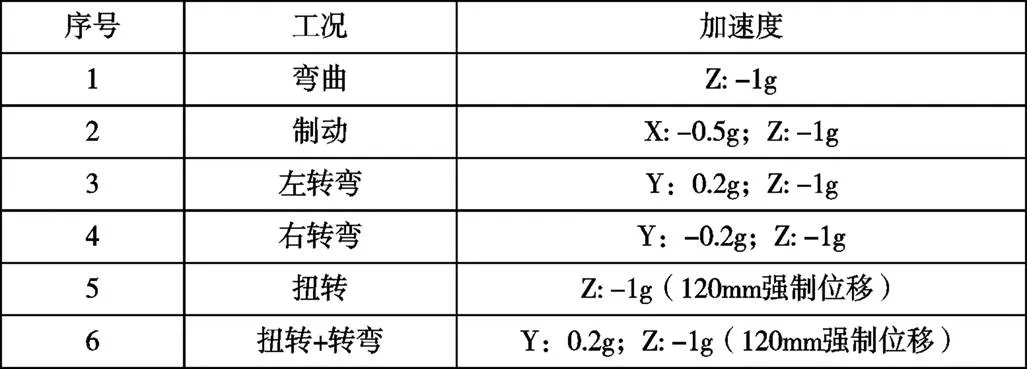

建立弯曲、制动、转弯、扭转、扭转+转弯一共6个工况如表1所示,施加挂车鞍座加载力如表2所示。

表1 工况构建

表2 挂车鞍座载荷施加

2.2 分析结果

将车架结构进行命名,如图3所示:

图3 车架结构名称

使用Optistruct进行求解,得到六个工况下车架的最大应力值及部位如表3所示。

表3 各工况下车架最大应力值

如图4所示,第一横梁在扭转+转弯工况下铸件圆孔处出现应力集中,最大应力值为308.7MPa,与实车断裂部位一致。

如图5所示,第二横梁在扭转+转弯工况下,连接板附近圆孔处出现最大应力值194.2MPa,与实车开裂部位一致。

图5 第二横梁应力云图与开裂图片

如图6所示,第三横梁为K字形横梁,在扭转+转弯工况下,横梁上连接板折弯处出现最大应力值665.7MPa,超出车架材质DL510的最大屈服强度355MPa,与实车开裂部位一致。

图6 第三横梁应力云图与开裂图片

如图7所示,第四横梁平衡悬架连接横梁,在扭转+转弯工况下,下连接板折弯处出现最大应力值272.7MPa,与实车开裂部位一致。

图7 第四横梁应力云图与开裂图片

3 结构优化与校核

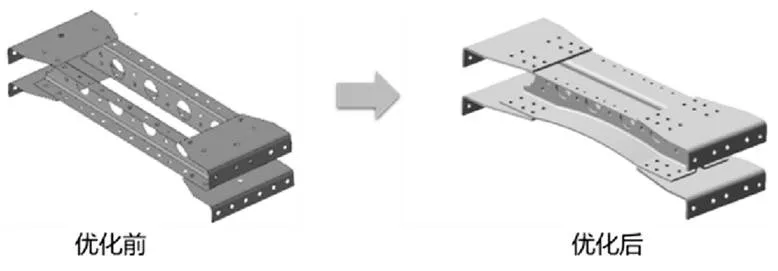

为迅速解决车架横梁开裂情况,将第二横梁替换为图8中所示的加强型横梁,将第三横梁结构由K字梁改为拱形梁如图9所示。

图8 第二横梁结构优化

图9 第三横梁结构优化

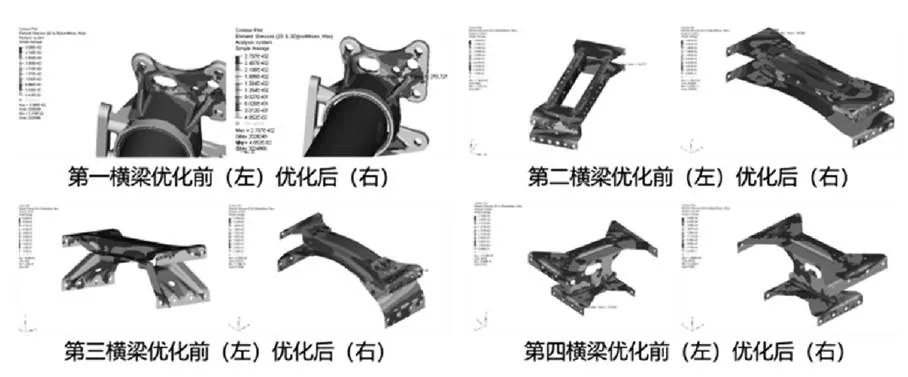

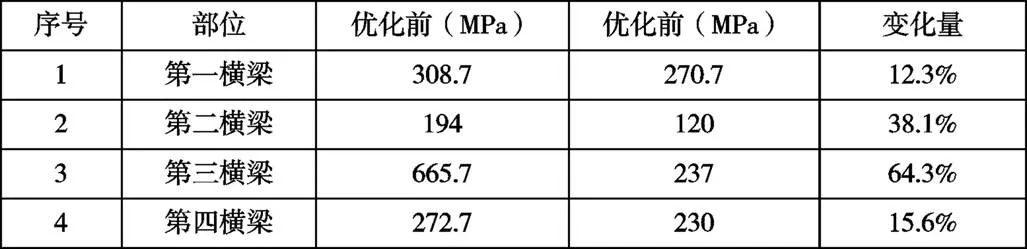

重新进行六工况求解得出优化前后各横梁应力云图对比如图10所示,具体优化值如表4所示:

图10 各横梁优化前后应力云图

表4 扭转+转弯工况优化前后各横梁最大应力值

由图10与表4得知,第二横梁改为加强型横梁后,强度明显增强,强度变化量为38.1%,第三横梁由K字形横梁修改为拱形梁后强度提升明显,变化量达64.3%,车架整体在扭转+转弯工况下的强度得到了明显的提升。

4 结论

本文采用Creo,Hyperworks联合仿真的方式,对某牵引车车架断裂进行了强度校核。在Creo中完成整车模型的绘制,Hyperworks中完成了网格划分等前处理工作,并构建了弯曲、制动、左转弯、右转弯、扭转、扭转+转弯,一共六个工况,得出的分析结果与实际开裂部位一致验证了方法可行性,并提出横梁优化方案,再次进行分析求解,结论如下:

(1)本牵引车前期设计存在缺陷,扭转刚度较差,初始开裂部位为第三横梁处,分析结果与实车开裂位置一致,验证了本方法的可行性。

(2)优化方案为将第二横梁替换为加强型横梁,分析结果表明强度提升较好,横梁最大应力值从194MPa降低为120MPa,变化量为38.1%;将第三横梁结构由K字梁改为拱形梁,分析结果表明强度提升较好,横梁最大应力值从665.7MPa降低为237MPa,变化量为64.3%;且第一横梁,第五横梁强度均有提升,说明该方案可行性较强。

(3)由本次分析可得知牵引车车架结构中,第三横梁及第二横梁承担了车架主要的扭转载荷,应当予以重视,特别是第三横梁在后续开发时应当采用拱形梁结构,K字形横梁由于结构缺陷,承载能力较差,应当避免使用。并且后续车架横梁的设计中应当优化横梁连接板的宽度,并增加连接板螺栓数量,提高横梁强度避免后续开裂现象再发。

[1] 刘广,周志强,李文君,王亚平,佟健宇.商用车转向器支架断裂分析及轻量化[J].汽车文摘,2020(06):53-56.

[2] Muhaemin M,Koike M and Takigawa T.Studies on Aluminumr Made Chassistype Frame Model of a Tractor I:Comparative Stat-ic Streng -th Analysis and Mass Reduction. Transactions of the ASAE,1999.

[3] Muhaemin M,Koike M and Takigawa Tet al. Studies on Alu-minumr Made Chassis-type Frame Model of a Tractor. I: Some Mechanical Features of a Modified Model. Transactions of the ASAE,1999,42 (5).

[4] 王若平,过丰,郭孔吉.基于HyperMesh的重型牵引车车架强度分析[J].机械制造,2016,54(12):31-35.

[5] 罗运,兰凤崇,陈吉清,张怡.结构减重中车架横梁上加强筋对局部应力影响分析[J].机械设计,2010,27(03):68-70+74.

[6] 陈家瑞.汽车构造(下)[M].北京:人民交通出版社,2006:183-185.

Analysis of cracks on the frame of tractor frame and optimization improvement

Liu Guang, Yang Junqing, Wang Yaping, Zhou Zhiqiang, Tong Jianyu

( DONGFENG VASOL MOTOR., Ltd., Hubei Shiyan 442000 )

In response to a crack in the frame of a tractor, build a 3D model of the entire vehicle using Creo, import into Hyperworks for preprocessing meshing, etc. Use Optistruct to solve the analysis results such as bending, braking, left turn, right turn, torsion, torsion + turn conditions, etc. Compare the results with actual cracking, the results show that the third beam is cracked under torsion + turning conditions, consistent with analysis results. And propose an optimization scheme for the beam, the analysis results show that under torsion + turning conditions, the maximum stress value of the second beam is reduced by 38.1%, the maximum stress value of the third beam is reduced by 64.3%, suggestions and considerations for beam optimization in subsequent tractor design.

Tractor; Hyperworks; Beam cracking; Structural optimization

10.16638/j.cnki.1671-7988.2021.03.007

U469.5+1

A

1671-7988(2021)03-24-03

U469.5+1

A

1671-7988(2021)03-24-03

刘广(1994.7-),男,初级工程师,CAE主任,就职于东风华神汽车有限公司,研究方向:商用车零部件及车架CAE强度等。