汽车加油污染物排放控制研究

李长江,刘新明

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

汽车加油污染物排放控制研究

李长江1,2,刘新明1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

轻型汽车污染物排放限值及测量方法(中国第六阶段)的出台,预示着汽车燃油挥发污染物控制将进入到一个全新阶段。通对法规的解读识别出加油污染物排放试验(Ⅶ型试验)过程中可能造成燃油蒸发排放超标的影响因素,并针对各影响因素制定了不同的应对措施,为燃油新系统的开发提供参考。

轻型车国六法规;加油污染物;排放控制

0 引言

据统计,截至2015年底全国机动车保有量达2.79亿量,其中汽车1.72亿量,仅2015年就销售汽车2 459.76万辆。随着汽车保有量的增加 ,汽车燃油挥发污染物对我国能源、环境带来巨大的压力[1],而《轻型汽车污染物排放限值及测量方法(中国第六阶段)》报批稿(以下简称“轻型车国六法规”)的下发预示着汽车燃油挥发污染物控制将进入到一个全新阶段。相对轻型车第五阶段法规,除了提高了蒸发污染物排放试验(Ⅳ型试验)的试验条件和限值以外,最大的变化就是增加加油污染物排放试验(Ⅶ型试验)并提出了苛刻的排放限值要求。

1 法规解读

针对加油污染物排放试验,从轻型车国六法规可知以下试验过程细节:

(1)整车级密闭测试试验;

(2)试验用燃油RVP56~60 kPa;

(3)试验前进行碳罐再生处理(行车工况);

(4)加油速率(37 ± 1)L/min;

(5)测试前底油为V·10% ±0.5 L(其中V为油箱额定容积);

(6)加油测试前常温浸车6~36 h;

(7)测试中加油量至少为V·85%±0.5 L(其中V为额定容积);

(8)中途跳枪需3~15 s内重新启动加油;

(9)以自动跳枪结束加油过程;

(10)输油结束后0~60 s内读取最终排放参数;

(11)读取最终排放参数前加油枪无需拔出加油管。

依据试验细节采用鱼骨刺法提炼出影响加油污染物排放的主要因素,如图1所示。

图1 加油蒸发排放影响因素鱼骨刺图

由图1可知:影响加油排放的主要因素为非加油环节蒸汽产生量、加油环节蒸汽产生量以及碳罐吸附能力。

2 零部件设计

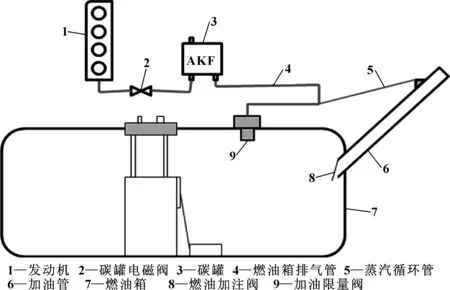

燃油系统如达到轻型车国六法规规定的加油排放限值必须匹配ORVR(车载加油油气回收系统)。带ORVR的燃油系统常用结构详见图2。

图2 带ORVR的燃油系统常用结构简图

通过燃油系统设计优化来降低各阶段的蒸汽产生量将有助于降低对碳罐工作能力的要求,从而实现成本最小化。

2.1 非加油环节蒸汽产生量控制方案

由图1可知影响非加油环节蒸汽产生量的因素主要有热浸期间(行车熄火后)排放和常温浸车期间排放,由于常温浸车时间主要受认证试验室资源数量有限影响,不具有可控性,所以设计燃油系统时应该重点控制热浸期间蒸汽产生量。

热浸期间发动机停止工作,由于迎面风的冷却能力消失,发动机系统余热通过排气管传递至油箱处,导致油箱温度短暂升高,燃油箱产生大量蒸汽并进入碳罐,而此期间碳罐并不进行脱附,这将降低加油过程中碳罐可用的吸附能力,进而影响到最终的加油排放值。降低行车及热浸期间燃油箱温度将有利于控制蒸汽产生量。燃油箱温度降低可通过以下方案实现:

(1)降低燃油泵功率、提升工作效率来降低发热量;

(2)优化排气管隔热罩避免热空气侵袭燃油箱;

(3)增加排气管和燃油箱布置间隙,建议不小于60 mm;

(4)选用优质燃油箱隔热板材料,降低热传递。

燃油泵选取应依据发动机燃油需求量来确认选型,不应设置太高的流量安全系数以免造成燃油泵功率过高,重点应从提升初级过滤器的容尘量来避免寿命期间内的流量衰减问题,此外引入按需供油控制模块也能极大地降低燃油泵工作功率,降低发热量。

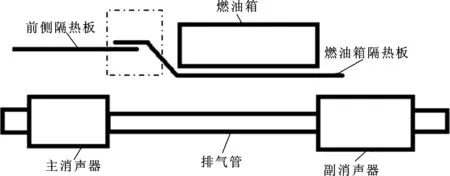

排气隔热罩优先选用压花铝制隔热板,它具有反射率高、易冷却、易加工以及质量轻等特点,目前在燃油箱隔热板方面应用广泛。燃油箱隔热板应该和前侧排气隔热板搭接布置,避免预留间隙导致热空气侵扰燃油箱,如图3所示。

图3 燃油箱隔热板搭接示意图

如果采用以上隔热板布置方案依然无法达到燃油箱降温的预期效果,可以考虑在燃油箱和隔热板之间布置耐火隔热棉。

2.2 加油环节蒸汽产生量控制方案

由图1可知:影响加油环节蒸汽产生量的主要因素有蒸汽逃逸、新鲜空气裹入[2]以及加油不畅等。

2.2.1 蒸汽逃逸控制

燃油蒸汽逃逸指燃油蒸汽未通过碳罐过滤直接排入环境中的现象,主要发生在燃油加注口和燃油系统泄漏位置。泄漏问题可以通过控制零部件产品质量、选取适当的配合结构和公差来解决。燃油加注口外溢的燃油蒸汽主要来源于燃油箱内部,可以从以下几个方面着手;

(1)关闭加油过程中加注口和燃油箱的气体通道;

(2)优化燃油加注阀布置位置。

关闭加油管和燃油箱的气体通道一般通过机械密封和液体密封来实现。机械密封即在加油口位置增加橡胶密封件,将加油枪和加油管管体之间的间隙封堵住来防止燃油蒸汽外逸,结构如图4所示。

图4 机械密封加油管结构简图

机械密封采用的橡胶密封件,易磨损耐久性差。据统计美国市场占有率仅在1%左右,而且国内加油枪规格差异大,更易出现密封件损坏现象,因此国内建议采用加油管液体密封方式。液体密封需要结合细管径实施,加油管主管内径一般在25 mm左右,加油管结构需要基于仿真分析和试验测试确认是否可以形成液体密封,液体密封位置应处于燃油加注阀上侧管体位置。

燃油加注阀尽量布置在燃油箱的低位,以便加油过程中它尽快被燃油淹没,防止加油管液封短暂失效导致的燃油箱内燃油蒸汽外溢;另外燃油尽快淹没燃油加注阀也能减少燃油冲击液面造成的飞溅,从而控制燃油蒸汽产生量。

2.2.2 新鲜空气裹入量控制

在加油过程中,加油枪出来的高速燃油流过加油口时会在加油口内侧形成负压区,加油口外侧的新鲜空气受压差影响会进入加油口并被燃油裹入燃油箱。如果进入燃油箱的空气量较大,势必会稀释燃油箱内部的燃油蒸汽,从而加快燃油从液面上的挥发速度,进而产生更多的燃油蒸汽,因此降低新鲜空气裹入量对控制加油过程中燃油蒸汽的产生量至关重要。

机械式密封加油管(详见图4)由于阻隔了外部空间和加油管内侧的通道,不但可以防止油箱内燃油蒸汽外溢,也可以有效控制空气裹入量,实现对燃油蒸汽生成量的控制。

针对液封式加油管,可通过布置蒸汽循环管将燃油箱内高浓度的燃油蒸汽填充加油过程中形成的负压区,并使其重新进入燃油箱。由于进入的空气中携带有高浓度的燃油蒸汽,对油箱内燃油蒸汽浓度的影响减小,从而抑制了油箱内燃油挥发速度,实现了燃油蒸汽生成量控制。蒸汽循环管布置及工作原理详见图5。

图5 蒸汽循环管布置及工作原理

蒸汽循环管一般采用内径为6 mm的管路,但为防止出气量太大导致蒸汽从加油口外溢到环境中,需要在其通往加注口末端或前段设置截流口,截流口的横截面积可依据加油试验进行优化改进。

2.2.3 针对加油不畅优化设计

加油不畅主要表现在加油过程中出现反喷、反溅、提前跳枪等问题。

反喷主要出现在加油枪跳枪后,此时加油口压力低于燃油箱内部压力 ,受油箱内高压影响燃油会从油箱快速涌向加油管,不加阻挡可能会导致燃油从加油管口喷出。防止反喷主要

通过在燃油加注阀上布置单向阀来解决。

反溅主要是由加油管口设计不合理以及燃油加注阀布置不合理导致的。可按照图6及表1对应的参数进行加油管上端设计来降低反溅风险。

图6 加油管上端结构简图表1 加油管上端设计参数表

位置最佳尺寸可行尺寸加油枪至第一拐角距离LL≥70mm70mm>L≥31mm第一拐角的弯管半径RR≥100mm100mm>R≥50mm第一拐角的角度θθ≤45°45°<θ≤70°加油枪和第一直管段的轴心夹角αα=0°0°<α≤4°

燃油加注阀布置除了需要保证首次加油跳枪后其出口没入燃油中外,还应控制其向油箱内注油的角度以及和油箱内结构的布置间隙,要求详见图7和表2。

图7 燃油加注阀布置简图表2 燃油加注阀布置参数表

位置尺寸要求燃油加注阀和油箱底面夹角θ30°≥θ≥3.5°(约6%的斜度)燃油加注阀和前面障碍物距离LL≥100mm

提前跳枪主要原因是排气通道气阻大、加油流阻大以及加油限量阀非正常等,可以采用表3中措施优化相关零部件设计、降低故障发生率。

表3 降低提前跳枪的措施对照表

2.3 碳罐吸附能力设计及优化

加油过程中碳罐吸附能力不足主要是由碳罐的设计容积小及加油前行车工况下碳罐再生率低导致的。ORVR系统碳罐容积计算应该基于以下计算公式求得:

(1)

式中:V为碳罐设计容积(L);C为燃油箱额定容积(L);η为蒸汽产生率(g/L);χ为柱状碳GWC工作能力(g/L);ω为柱状碳能力利用效率(%);a为安全系数。

依据美国ORVR的设计经验,一般加油过程中会以1.4 g/L左右的速率产生燃油蒸汽。针对液封式加油管系统,如匹配好蒸汽循环管可以将产生速率降低15%左右。碳粉能力的利用效率不但和加油速率有关,和碳罐的结构也有关,其中圆桶结构腔里的碳粉能力利用率最高。此外燃油蒸汽在碳罐中路径的延长可使蒸汽溢出过程中更多地接触柱状碳,可提升燃油蒸汽的被吸附率,因此在满足流阻的前提下增加长径比可显著提升柱状碳能力的利用率[3]。如碳罐结构设计合理,在加油过程中柱状碳能力的利用率可达60%以上。

碳罐再生率主要取决于加油前行车工况的脱附流量,在脱

附流量提升有限时,可以通过不同规格的柱状碳分层布置,优先提升通气口位置柱状碳的再生率来降低碳罐通气口的燃油蒸汽逸出量,分层布置方式详见图8。柱状碳B应相对柱状碳A在GWC工作能力上略弱,以便确保其更易脱附再生。

图8 碳罐中柱状碳分层布置简图

3 结束语

2015年我国石油对外依存度已至60.6%,为缓解能源和环境压力并推动汽车产业可持续发展,国家对汽车燃油蒸发损失量的控制要求必将越来越严,因此各整车企业需要提前规划技术路线来满足未来法规的要求。

【1】轻型汽车污染物排放限值及测量方法(中国第六阶段)(征求意见稿)编制说明[M],2016.

【2】何仁,蔡锦榕,梁琳林.汽油车加油排放影响因素分析[J].交通科学与工程,2010,26(3):60-65. HE R,CAI J R,LIANG L L.Analysis of the Factors Impacting on Refueling Emissions of Gasoline Vehicle[J].Journal of Transport Science and Engineering,2010,26(3):60-65.

【3】高俊华.减少整车蒸发排放的技术策略研究[D].长春:吉林大学,2007.

Gas Emissions Control Research

LI Changjiang1,2, LIU Xinming1,2

(1.Research & Development Center of Great Wall Motor company, Baoding Hebei 071000,China;2.Automotive Engineering Technical Center of Hebei, Baoding Hebei 071000,China)

The promulgation of the CHINA VI emission standard predicts that the car fuel volatile pollutants control will enter a new stage.Through interpreting rules, the influencing factors may causing fuel evaporative excessive emission in the refueling process were identified. Aiming at each influence factor, different measures to cope with the situation were made.It provides reference for the development of new fuel system.

CHINA VI emission standard for car; Gas pollutants; Emission control

2016-10-18

李长江(1984—),男,学士,助理工程师,研究方向为汽车燃油系统设计开发。E-mail:bdchj@qq.com。

10.19466/j.cnki.1674-1986.2017.03.010

U461.11+4

B

1674-1986(2017)03-040-04