分馏塔塔底结焦倾向的研究与对策

杨云峰

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波315207)

分馏塔塔底结焦倾向的研究与对策

杨云峰

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波315207)

为剖析分馏塔塔底结焦原因与解决方案,选取几种具有代表性的易结焦的减压渣油在重油加工性能评价装置进行结焦倾向的研究,以甲苯不溶物的生成量来表征渣油的结焦倾向,考察反应温度和时间对渣油中甲苯不溶物生成量的影响,得到不同性质样品的结焦临界温度曲线,确定临界结焦温度为350~380 ℃,焦粉对分馏塔塔底结焦几乎没有影响。在延迟焦化装置实际生产操作中,通过适当控制分馏塔塔底反应温度和分馏塔塔底循环量,增设分馏塔塔底喷淋设施,实现了改善产品质量,分馏塔塔底不结焦,延迟焦化装置的运行安稳长的目的。

延迟焦化 分馏塔塔底 结焦温度 甲苯不溶物

延迟焦化是一项用于加工渣油,特别是劣质减压渣油的成熟的炼油工艺技术,由于其具备工艺成熟,投资较低,产品灵活性好,操作弹性大,对原料适应性强,可以加工各种高硫、高沥青质和高金属含量的渣油等特点,一直受到各国重油加工的青睐。据美国能源信息署(Energy Information Agency,EIA)统计,延迟焦化在世界渣油改质中约占1/3,是目前各石化企业重油加工的主要方法之一,我国延迟焦化总加工能力近亿吨,加工量仅次于美国,位居世界第二[1-3]。

延迟焦化分馏塔塔底属于高温易结焦部位,现有延迟焦化分馏塔塔底温度在330~380 ℃波动,原料性质的变化、循环油返回以及油气携带焦粉等因素都会增加分馏塔塔底结焦的倾向[4]。由于渣油在分馏塔塔底的线速分布不均,易在塔底形成缓流区或死区,高温重油停留反应时间过长,大大增加了分馏塔塔底结焦的倾向。为了清楚了解不同性质渣油在分馏塔塔底结焦的临界温度,文章选取典型物料在重油加工性能评价装置测算结焦初始母体即甲苯不溶物的生成温度范围,评价其结焦倾向,同时应用流体流动分析数值模拟软件(CFX软件)模拟分馏塔底上下进料线速分布,为工艺操作和技术改造提供理论研究基础。

1 实验研究

1.1 原料物性

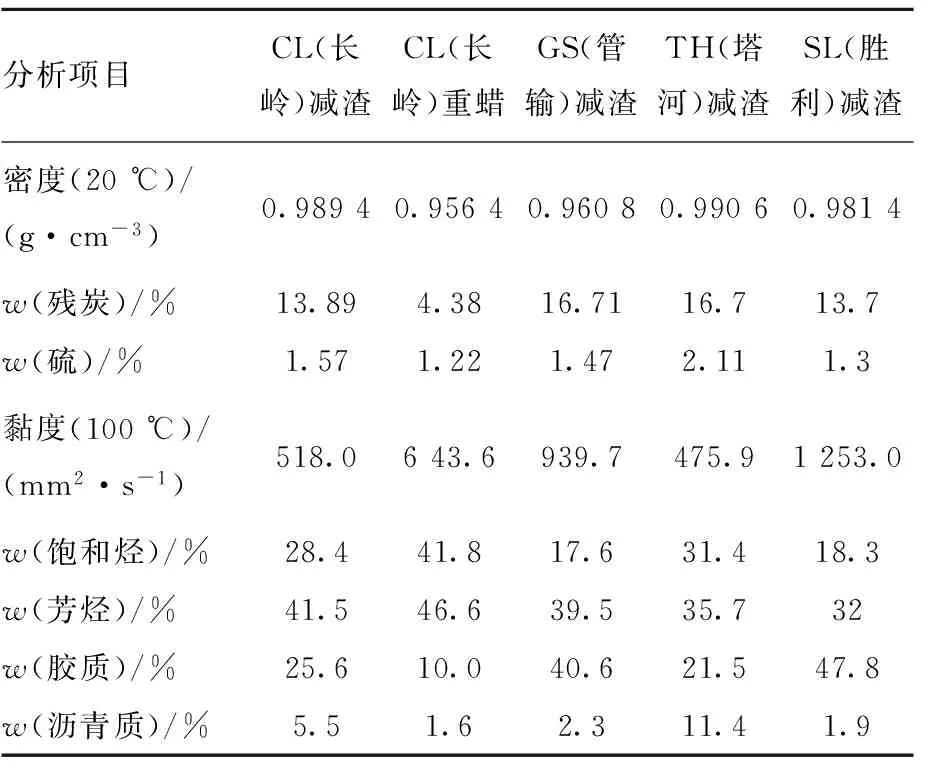

实验原料来自不同石化企业的工业减压渣油,其性质见表1。

表1 原料种类及物性

1.2 实验原理和方法

以石油焦生产过程看,主要是重质烃类发生的缩合反应,特别是重油中胶质、沥青质等发生缩合反应,先生成甲苯不溶物,进而生成苯不溶物再到喹啉不溶物,最后缩聚为焦炭。以重油的缩合反应机理看,是自由基反应机理,刚开始反应时,产生的自由基被重油中的胶质所笼蔽,对自由基的进一步叠合生焦起阻碍作用。随着反应苛刻度的增加或者反应的进行,自由基的浓度增加,胶质的笼蔽效应被破坏,自由基叠合生焦可能性增加,生成甲苯不溶物的量剧烈增加,形成结焦拐点,生成焦炭[5]。因此结焦拐点对应的温度是一个快速评价渣油结焦倾向的有效途径,也是装置工艺操作的重要指导依据。

实验采用重油热加工性能评价仪测定渣油生焦拐点,该仪器可以真实地测定并记录油样的反应温度和过程,结构示意参见图1。

1-瓦斯气收集器; 2-馏出油收集气; 3-冷却器;4-加热器; 5-反应器; 6-温度传感器;7-控制箱; 8-信号线; 9-计算机系统

2 实验结果讨论

2.1 典型辐射进料临界结焦温度

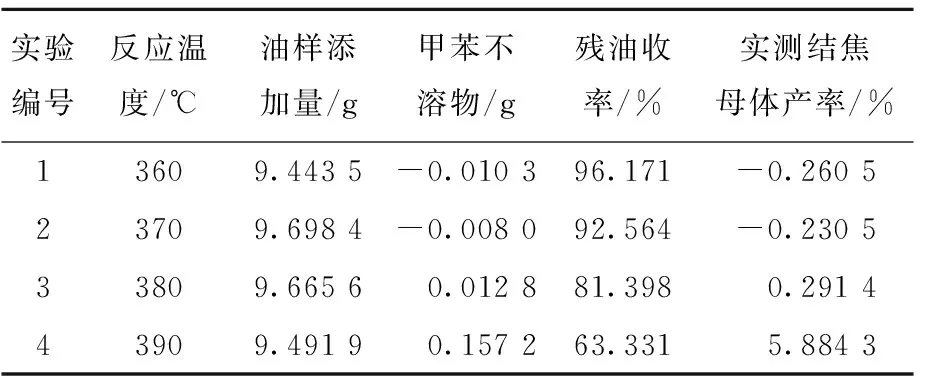

以延迟焦化典型CL渣油为样品,反应时间设定12 h,反应温度设定值分别为360,370,380,390 ℃。随着反应温度增加,甲苯不溶物含量增加,结焦母体产率上升,可见CL减渣临界结焦温度为370~380 ℃(见表2)。

表2 典型辐射进料临界结焦温度

注:表中负数系在索氏抽提过程中滤纸质量的减少值,当数值为负数时,认为在此温度下没有得到甲苯不溶物。

2.2 易结焦辐射进料临界结焦温度

以典型易结焦TH渣油为样品,反应时间设定1 h,反应温度设定值为350,360,370,380 ℃。分析数据可以看出:随着反应温度的增加,结焦母体产率上升,TH常渣临界结焦温度仅为350~360 ℃(见表3),通过表1数据也明显可以看出其沥青质含量较高,本身极易结焦。

表3 易结焦物料临界结焦温度

2.3 反应时间与温度对结焦的影响

以TH常渣为原料,反应温度设定在350~390 ℃,反应时间设定为1 h和12 h,随着塔底温度的升高,介质在塔底停留时间越长塔底越容易结焦(见图2)。

图2 反应时间与温度对结焦的影响

2.4 焦粉结焦倾向

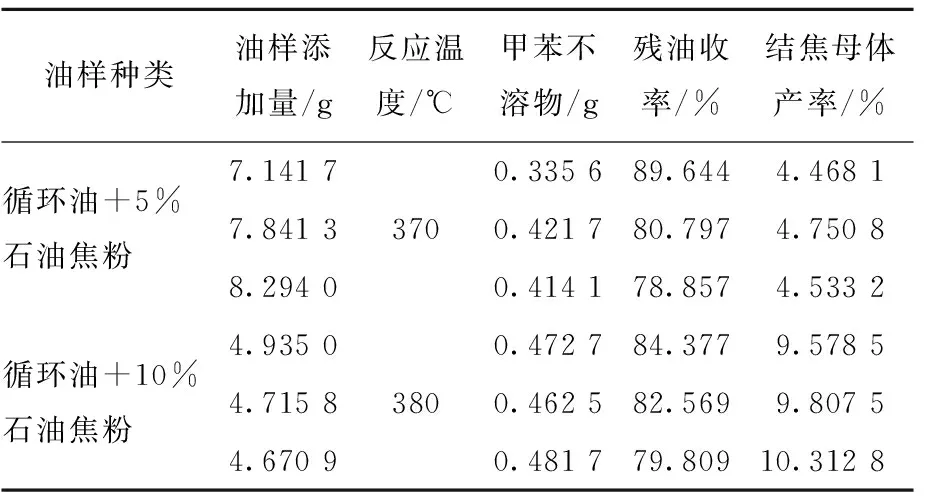

为了考察焦粉对结焦的影响,试验以CL循环油为基础油,反应时间设定为12 h,考察循环油加入焦粉前后混合油样甲苯不溶物的生成量,结果见表4。

表4 焦粉对甲苯不溶物生成量的影响

从表4中可见:焦粉对分馏塔底结焦影响不大,说明焦粉本身对结焦的催化效应不明显。

2.5 分馏塔底流场分布模拟

一般认为,辐射进料在分馏塔塔底的停留时间为5~10 min,不容易引起结焦。但从现场延迟焦化分馏塔塔底过滤器拆清结果来看,分离塔塔底的某个部位存在结焦现象。因此利用石油大学引进的CFX软件,对分馏塔底上进料、下进料进行模拟。从模拟情况看,采用常规延迟焦化工艺,焦化分馏塔塔底存在流动死角,这是导致分馏塔塔底结焦的另一原因。

3 建议及措施

3.1 分馏塔塔底温度的控制

通过实验得出不同渣油临界结焦温度为350~380 ℃,因此中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化)Ⅱ套延迟焦化分馏塔塔底温度控制在320~360 ℃。因焦化装置其半间歇性生产的工艺特性,在焦炭塔预热、切换四通前后,分馏塔的整体热量会波动,焦化分馏塔底温度在一个生焦周期内会产生30~50 K的波动幅度。为减少温度波动对分馏塔底结焦因素的影响,通过调整分馏塔下段的热量分布,利用系统优化或者APC先进控制系统等技术可实现分馏塔底温度控制在15~20 K的波动范围。

3.2 分馏塔塔底循环量的控制

焦化装置分馏塔塔底温度由于其工艺特性,其控制的温度段易引起渣油的生焦反应,因此分馏塔塔底为避免结焦而进行塔底油的循环,此举为增强塔底部的流动性,避免局部过热造成结焦。通过流体的模拟试验,分馏塔塔底的循环油流量控制为分馏塔塔底新鲜油进料量的1/3时,可实现分馏塔塔底油的循环流动,从而避免局部渣油滞留时间过长而引起的结焦。

3.3 分馏塔塔底喷淋技术的应用

为消除分馏塔塔底下部过热段温度过高,“人”字挡板和塔盘上渣油与油气直接接触而引起结焦,同时消除焦粉对延迟焦化分馏塔各侧线产品的影响,提高产品质量,增加企业效益,镇海炼化Ⅱ套延迟焦化通过拆除分馏塔塔底人字挡板,在分馏塔塔底蜡油下回流返塔段增设两层喷淋设施(见图3),对分馏塔底油气段进行洗涤降尘,不仅降低分馏塔各侧线产品的焦粉携带量,而且还可保证分馏塔塔底热量的均匀分布,并且有效地防止塔底渣油局部过热导致结焦。

经过技术改造后,分馏塔塔底热量分布均匀,蜡油段的蜡油残炭明显下降(见表5),通过蜡油下喷淋的洗涤,分馏塔塔底部热量分布均匀,分馏塔蒸发段温度控制更加稳定。

图3 分馏塔下段喷淋示意

表5 改造前后蜡油残炭的分析

4 结论

通过实验测得不同性质渣油的结焦倾向、结焦温度拐点,并利用专业软件模拟分馏塔塔底流场,为镇海炼化延迟焦化分馏塔操作提供理论基础和改造技术。

(1)在技术管理方面,通过严格控制原料沥青质含量、分馏塔塔底温度、循环比等参数,加大分馏塔塔底循环量,减缓分馏塔塔底结焦趋势。

(2)在技术改造上,利用装置停工检修机会,拆除分馏塔塔底人字挡板,增上喷淋技术,达到分馏塔塔底热量均匀分布,洗涤焦粉,提高产品质量的目的。

通过最近几年装置停工检修的验证,分馏塔塔底基本没有结焦现象,基本解决了分馏塔塔底结焦这一难题,装置能保持4年以上长周期平稳运行。

[1] 张立新.中国延迟焦化装置的技术进展[J].炼油技术与工程,2005,35(6):1-7.

[2] 李出和,李蕾,李卓.国内现有延迟焦化技术状况及优化的探讨[J].石油化工设计,2012,29(1):10-12.

[3] 李出和,李晋楼.国内延迟焦化技术面临的挑战和发展方向[J].石油化工设计,2015,32(4):56-61.

[4] 焦继霞.解决焦化装置结焦的有效技术措施[J].中外能源,2010,15(5):81-83.

[5] 瞿国华.延迟焦化工艺与工程[M].北京:中国石化出版社,2007:156-157.

Study on Coking Tendency of Fractionating Column Bottom

and the Countermeasures

Yang Yunfeng

(SINOPECZhenHaiRefiningandChemcialCo.,Ltd.,Ningbo,Zhejiang315207)

In order to analyze the reason and find the solution for the fractionation column bottom coking,several typical vacuum residues of different properties were reacted in the evaluator of heavy oil processing performance.The coking tendency based on the production of toluene insolubles so as to get the critical temperature curve of coking at different temperatures and different reaction time.The results show that the critical coking temperature is 350~380 ℃ and coke powder has little effect on the bottom coking of the fractionation column.In the practical operation of delayed coking plant,through controlling the reaction temperature and the residual oil circulation of fractionation column bottom and adding the spray facilities at the bottom,the product quality is improved with no coking at the fractionation column bottom,which accomplished the aim of safe,stable and long operation of the delayed coking unit.

delayed coking,fractionating column bottom,coking temperature,toluene insolubles

2017-03-27。

杨云峰,男,2007年毕业于华东理工大学化学工程专业,工学硕士,高级工程师,目前主要从事渣油加工技术研究和环保管理工作。

1674-1099 (2017)03-0009-04

TE624.32

A