浅析汽车涂装电泳缩孔及颗粒问题的治理

潘 辰

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

浅析汽车涂装电泳缩孔及颗粒问题的治理

潘 辰

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章结合实际发生的电泳缩孔及颗粒问题的分析和治理,对电泳缩孔及颗粒问题进行深入的分析与研究,并制定相应的解决措施。

缩孔;颗粒;治理

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)11-30-03

引言

缩孔和颗粒是汽车阴极电泳涂装线最常见的且很难消除的漆膜缺陷。缩孔和颗粒会严重降低作为底漆的电泳漆膜的保护性能,使中涂漆和面漆不能很好地附着在基材上,从而影响装饰效果。一旦出现缩孔和颗粒,仅靠中涂漆是无法将其进行有效的掩盖的,进而影响面漆的质量,必须在喷涂中涂漆前进行打磨处理,补喷防锈底漆,需要投入大量的人工。造成生产线拥堵,影响生产节拍。且一旦发生缩孔和颗粒问题,一般都是连续性,批量产生,严重影响产品质量。

缩孔和颗粒是在车身涂装中受异物的影响,致使漆膜产生收缩而露出或未露出涂层面,形成缩孔、抽缩、凹洼(也称陷穴、凹坑、麻坑)、鱼眼等一系列漆膜缺陷,我们把这一系列漆膜缺陷统称为缩孔或缩孔系列。缩孔按形状、成因及分布密度分为3种。(1)缩孔:露出涂层面且呈圆形的漆膜缺陷。电泳缩孔的直径通常为 0.5-3.0mm,严重的周边呈火山口状凸起。(2)抽缩:露出涂层面,形状不规则(或若干缩孔连在一起,呈不规则形状)的漆膜缺陷。(3)鱼眼:在缩孔、凹洼的圆形中心有颗粒的漆膜缺陷。本文对我们公司某条新投产的阴极电泳涂装线上所发生的缩孔和颗粒问题的分析过程及解决措施进行探讨。

1 问题概况

图1 车身缩孔

图2 车身颗粒

我们公司某条新投产的阴极电泳涂装线重卡首次投槽后,经过一段时间的生产观察,发现车身前围、左右门及侧围右大量缩孔,后围及大顶缩孔较少,国庆放假后生产中发现,左右两面除了缩孔(图1),还存在大量颗粒(如图2)。

我们公司本条涂装生产线是一条完全新建生产线,电泳线采用自行小车间歇输送方式,电泳烘干采用π式烘干炉,烘干输送采用滑橇输送,与外界环境隔绝效果较好。

2 原因分析

通过电泳漆缩孔和颗粒的形成原理,并结合我们涂装生产线的特点,分析出可能造成缩孔和颗粒的具体原因。并一一通过实验验证排除确认。

我们分析本涂装线电泳车身缩孔可能由以下几个因素造成:

(1)前处理除油不尽,带入电泳槽产生缩孔;

(2)电泳槽液被污染;

(3)电泳后水洗受到污染;

(4)烘房中油烟、高温链条油造成缩孔;

(5)工件中夹缝油除不尽,烘烤中油水共沸,造成缩孔。

电泳车身颗粒可能由以下几个因素造成:

(1)焊装车身颗粒较多且未擦拭,前处理无法除去;

(2)磷化槽产生磷化渣,工件出槽后随车身一起带入电泳;

(3)电泳槽PH过高、循环不良等产生颗粒;

(4)电泳后水洗固体份过高,水洗不尽,颗粒残留在车身上;

(5)烘房污染,颗粒在烘烤过程中随热风吹到车身;

(6)涂装环境不洁净。

以上为产生异常的可能原因,根据现场观察,颗粒及缩孔主要集中于前围和左右两侧面,后围及大顶正常。初步怀疑异常产生于烘房阶段的可能性较大,待确认排查。

3 实验验证过程及结果分析

3.1 槽液受污染、参数异常因素分析

首先我们取了现场槽液寄回电泳厂家实验室进行全检,检测结果无缩孔、无颗粒,各项槽液参数均在正常范围;并进行了现场挂板过线实验,实验结果见表1。

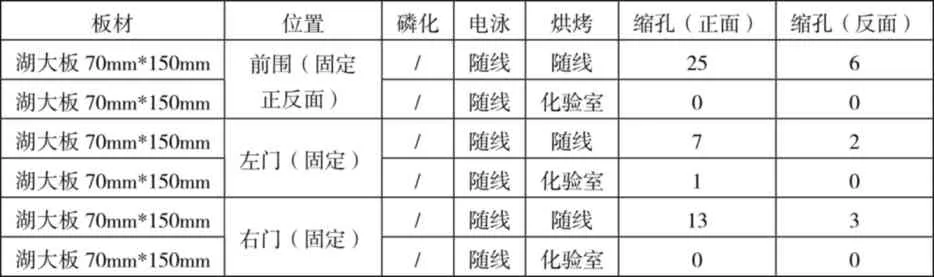

表1 槽液受污染、参数异常挂板结果

通过挂板实验我们可以得出以下结论:(1)排除电泳槽污染对缩孔颗粒异常的影响;(2)前处理、UF及水洗槽可能受到轻微污染;(3)颗粒、缩孔可能主要产生于烘烤阶段。

本次实验验证后为电泳、后续UF及水洗槽更换除油过滤袋,进一步验证槽液受污染情况。

3.2 产生颗粒因素分析

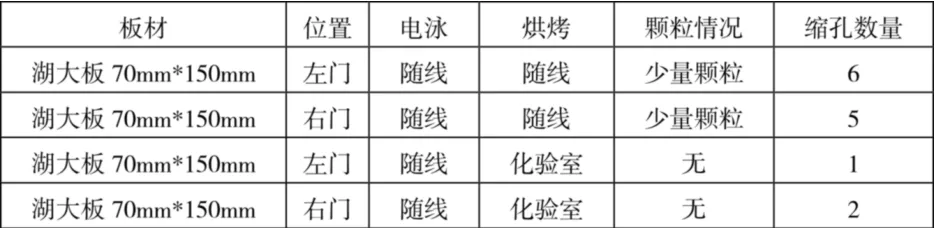

通过首轮验证后我们希望验证前处理对缩孔及颗粒的影响,因此进行了第二次挂板的实验验证,本次挂板,增加了前处理对比样本,验证结果见表2。

表2 颗粒挂板结果

通过第二次挂板实验我们可以得出以下结论:(1)排除前处理污染对缩孔及车身两侧颗粒的影响;(2)排除电泳槽液受到污染;(3)再次确认车身两侧颗粒及缩孔来源于烘烤阶段。

随即在停产时,我们对电泳烘房进行深度保洁,结果在电泳烘房内风管内清理出两根烤焦的木头,可能为造成车身缩孔及两侧颗粒的主要原因,该木头是施工时遗留未及时清理,且在深度保洁保洁过程中,保洁人员不负责任未清理到位导致。后续生产电泳车身烘烤后,车身两侧颗粒消失,持续跟踪未发现再现颗粒问题,但缩孔仍无改善。两侧颗粒问题得到解决,必须对缩孔问题继续调查验证。

3.3 烘房因素分析

通过前两次挂板验证,排除了前处理电泳槽液的问题,基本将问题产生部位锁定在电泳烘房的烘烤阶段,因此在电泳烘干过程中,我们在车身不同部位增加了挂板数量,重点分析烘房的影响,挂板实验结果见表3。

表3 烘房挂板结果

通过本次验证得出以下结论:(1)左右两侧缩孔最多,前围次之,后围缩孔少,产生缩孔多的部位多为热风直接吹扫位置;(2)缩孔产生原因可能为烘房中烘干链高温润滑油、车身夹缝油造成。

实验结果产生后,我们分别从库房和烘房中取了烘干链高温润滑油Castrol 290/220,寄回电泳厂家研究部进行与电泳槽液的配套性确认,实验结果显示Castrol 290/220高温润滑油与电泳槽液配套性良好。基本可排除高温润滑油的影响。恰好在实验后,因生产线异常,导致一台电泳湿车身停留在电泳烘房入口至升温段处约一小时,跟踪发现车身无缩孔异常,进一步说明了车身缩孔系夹缝油所致。

3.4 车身夹缝油因素分析

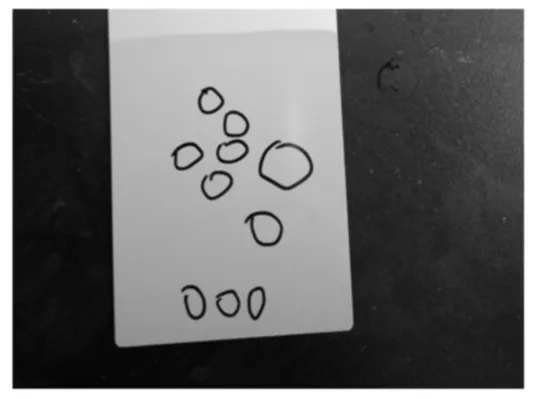

为最终确认缩孔为车身夹缝油因素产生,我们分别从库房和现场钣金件上取了防锈油样本寄回电泳厂家研究部进行与电泳槽液的配套性确认,实验结果显示防锈油与电泳槽液配套有较多缩孔见图 2。并分别在前围、左右门内外侧挂板验证,验证结果见表4。

图3 夹缝油缩孔

表4 车身夹缝油挂板结果

最终结论:车身缩孔为夹缝油所致,且右侧缩孔多于左侧。

3.5 结论

本次生产线电泳漆膜缩孔及颗粒问题,通过大量实验和现场挂板确认,最后确认了这两个问题的产生原因:

1)此次车身两侧颗粒为烘房污染导致;

2)确定了缩孔主要产生于烘烤阶段,且为夹缝油缩孔。

4 现场整改措施

经过与焊装车间沟通,由于本工厂的钣金件均为外地外协,因此在运输过程中,在钣金件上涂上了大量的防锈油,这也是夹缝油产生的主因。所以我们进行了一下整改:

1)将电泳槽液灰分由20.7%提升至21.4%,车身缩孔无改善;

2)烘房升温段设定温度170℃(实际显示173℃)调整至165℃(实际显示160℃),测试湿电泳车身炉温合格,车身缩孔数量降低了至少60%,且缩孔变小变浅;

3)测试烘房两边风速,左侧升温段风速9-10m/s,保温段风速 9-10m/s;右侧升温段风速 10-12m/s,保温段风速10-13m/s;将右边风速也调整至9-10m/s。

以上调整仅能改善夹缝油缩孔的产生,并不能根除,槽液参数已无调整空间,烘房参数待优化若要彻底解决夹缝油缩孔问题,只能从油品本身入手,包括更换配套性好的油品、严格控制油品使用量、焊装前增加擦拭工序等措施。

5 结语

涂装电泳缩孔及颗粒问题是生产线常见的质量弊病,现场工艺中的其中某一个环节工艺参数出现问题就可能最终导致缩孔及颗粒的发生,并影响产品的最终涂膜质量,本文结合本公司生产线上产生的缩孔和颗粒的问题和解决过程,为实际分析缩孔和颗粒问题产生原因和解决措施提供思路。为日后的质量问题的发现及解决过程提供参考。

[1] 王锡春.汽车涂装工艺技术(ISBN:9787502563592).出版社:化学工业出版社出版,2005年.

Governance of car coating electrophoresis coating shrinkage cavity and particles problem

Pan Chen

( Anhui jianghuai automobile group co., LTD. Technology center, Anhui Hefei 230601 )

In this paper, combined with the actual problems of the electrophoresis of shrinkage cavity and particle analysis and governance, shrinkage cavity of electrophoresis and particle problems in-depth analysis and research, and formulate the corresponding solutions.

Shrinkage cavity; particles; governance

U466

:A

:1671-7988 (2017)11-30-03

10.16638/j.cnki.1671-7988.2017.11.011

潘辰,就职于安徽江淮汽车集团股份有限公司技术中心。