润滑油漆膜的成因及其消除方法

韩旭,陆海迪,闫洪振,张杰,付代良,杨传富

(中国石油大连润滑油研究开发中心,辽宁 大连 116032)

0 引言

漆膜主要沉积在活塞环槽、裙部及连杆上。颜色有淡黄色、棕褐色乃至黑色。活动裙部的漆膜一般颜色较浅,平滑而光亮。活塞环槽的漆膜常常夹杂有积炭,颜色深而表面粗糙。漆膜与金属表面结合的非常牢固,只有新生成的漆膜才能被苯、丙酮、氯仿等溶剂洗掉。

漆膜是由于润滑油的氧化降解产生的,这将对设备的性能及安全稳定运行产生不利的影响。漆膜通常被认为是不溶性的沉积物,其可溶性的状态常常被忽视。并且可溶性状态的漆膜是化学反应的结果,过程是不可逆的,而不溶性状态的漆膜是物理反应过程,过程是可逆的。因此,该转化过程受动力学平衡的影响。

为解决漆膜问题,采取的方案必须对溶解性动力学方程产生影响。大部分的解决方案依赖于过滤,将不溶性的漆膜粒子过滤掉。但是这一方案对可溶性的漆膜作用不大,根据动力学平衡方程可以得知在将不溶性的漆膜过滤掉之后,可溶性的漆膜将持续地转化为不溶性的漆膜。因此,过滤不能根本性地解决漆膜问题。基于分子水平的交换树脂型解决方案可有效地解决可溶性漆膜问题。采用这一方案,在解决可溶性漆膜的同时可以通过影响动力学平衡促进不溶性漆膜的再次溶解。

1 漆膜的形成机理分析

1.1 漆膜的定义

漆膜通常可以认为是薄层、有光泽的、不溶性沉积物,主要组成为有机物残渣[1]。并且可根据漆膜的颜色深度分级,漆膜一旦形成一般不容易通过擦拭去除。其状态如图1所示。

图1 不溶性漆膜示意

1.2 漆膜形成倾向性测试

薄膜比色法[2]可用于漆膜形成倾向性的评价。评价过程包括将在用润滑油通过0.45 μm的滤纸过滤之后,残留的有机杂质的颜色表征漆膜形成的倾向性,颜色越深表面残留的有机杂质越多越易形成漆膜,薄膜比色板如图2所示。

图2 薄膜比色板

1.3 漆膜形成过程分析

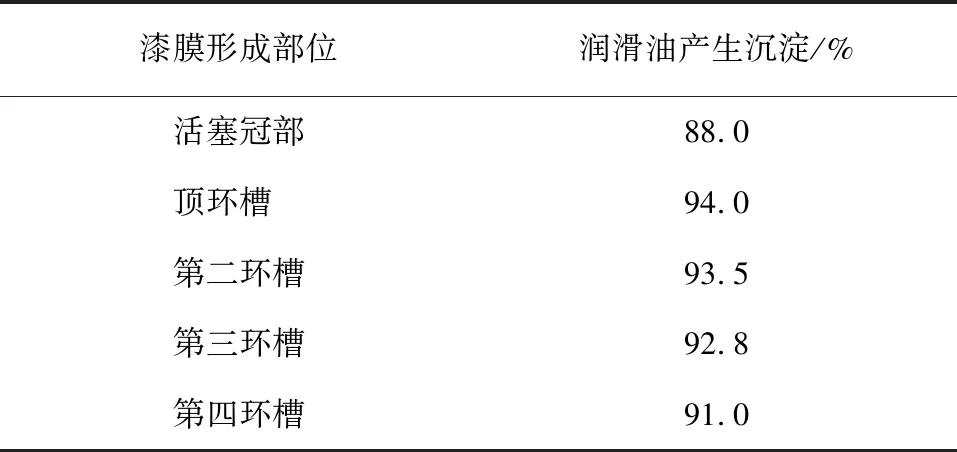

漆膜是润滑油和燃料氧化缩聚的产物。润滑油和燃料油的示踪原子氚的柴油机实验证明,漆膜90%来自润滑油,10%为燃料氧化及不完全燃烧产物。结果如表1所示。

表1 漆膜形成的部位及润滑油产生沉淀分布

温度由曲轴箱的80 ℃到环区的300 ℃之间的润滑油的液相氧化是漆膜生成的主要原因。发动机零部件表面的薄层润滑油,在高温、氧气及金属表面的催化作用下被氧化,生成结构复杂的氧化物和不饱和化合物的混合物,如烯烃、醛、酮及醇类等。这些初级氧化产物进一步反应,生成以聚酯和聚醚为主的漆状物。另一方面,曲轴箱内润滑油的氧化导致润滑油中可溶性氧化物、固体氧化物增多。这些物质通过润滑油循环而沉积在活塞环区,吸附燃气中的碳化物,进一步氧化缩聚形成漆膜,燃气中硫的氧化物和空气中氮的氧化物都可能与润滑油中的氧化物结合,加速漆膜和积炭的形成。

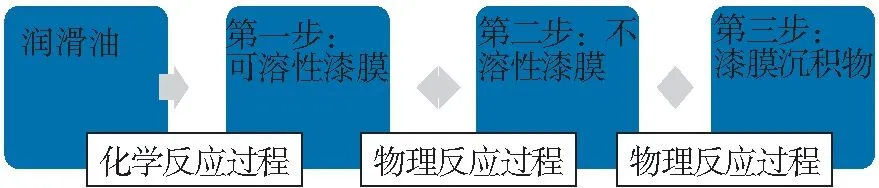

漆膜的形成过程可以分为以下三个过程[3],如图3所示。

图3 漆膜形成过程

第一步:化学反应过程,主要发生基础油的氧化反应。当润滑油与空气接触之后,氧化反应会立刻发生。氧化反应速率符合阿仑尼乌斯方程,即温度每升高10 ℃,反应速率提高一倍,这将有助于理解在用润滑油的氧化问题。

当润滑油加注到设备之后,使用工况为高温高压状态,因此这个过程中伴随着氧化反应的加速。在设备运行的过程中,由于轴承的高速运转,将导致摩擦部位的温度远高于非摩擦部位。因此,轴承部位的氧化速率可能是其他部位氧化速率的1000倍。在这一过程中,氧化产物将以可溶性的状态存在,当到达饱和状态时氧化产物将析出。

第二步:物理过程,可溶性漆膜析出形成不溶性漆膜。润滑油在高温高压区域发生化学反应形成可溶性的漆膜,在油品由高温区域向低温区域流动的过程中,温度的降低导致溶解性的下降,漆膜粒子从润滑油中析出并开始沉积。

第三步:物理过程,发生漆膜的沉积。漆膜粒子形成之后,开始凝聚并形成沉积物,并且沉积物会优先沉积在金属表面。

2 润滑油的溶解性及动态平衡对漆膜的影响

2.1 润滑油的溶解性及其影响因素

润滑油的溶解性是指对于特定溶质的溶解能力。物质在油中有确定的溶解度,并且溶解度受到分子极性、污染物、温度等因素的影响。溶解度可用于确定分子在油中的溶解状态以及形成沉积物的倾向。当分子的溶解度较小时,润滑油对于该分子的溶解能力有限,分子将从油中析出,形成沉积物。因此,当润滑油中分子的溶解性较大时,润滑油可以充分溶解氧化产生的分子,避免其形成沉积物。

对于化学反应过程产生的漆膜前驱体分子在油中的溶解性,受到以下因素的影响:

(1)分子极性:极性分子是指分子构型不对称,正负电荷中心不重合,正负电荷分布不均匀的分子。由于分子结构的影响,分子极性的强弱是不同的,因此极性分子在润滑油中的溶解度是不同的。分子极性对于溶解度的影响可以理解为相似相溶原理。对于化学反应产生的漆膜前驱体分子,虽然其极性较弱,但是由于极性的影响,分子在非极性的基础油中的溶解度是有限的。沉积物极性越大,溶解性越小。

(2)污染物含量:由于化学反应以及物理沉积的进行,润滑油中溶质的浓度持续增大,溶解度也将减小。溶质在油中的溶解,当超过溶质的饱和度,将不再溶解并在油中沉积形成漆膜。

(3)温度:温度对物质的溶解度起到直接的影响,并且溶解度随温度的降低而降低。例如在制糖工业中, 利用温度对溶解度的影响,通过降低温度而将糖分析出结晶。对于漆膜存在相同的变化过程,随着油品的流动,在低温区域漆膜将会析出沉积。并且由于金属表面的的极性明显大于基础油组分,因此沉积析出的漆膜将更倾向于沉积在金属表面形成有害的沉积物。由此可以得出当润滑油中的漆膜前驱体在油中的浓度达到或者接近其饱和度时,油品流动到低温区域时将会形成漆膜。

2.2 溶解性动态平衡

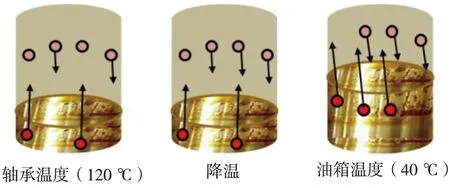

漆膜前驱体在油中的溶解与析出形成了一个动态平衡系统,两相之间存在一个动态平衡,同时该平衡受到外部环境条件的影响。根据动态平衡理论,当外部环境发生变化时,原有的平衡会被打破,形成一个新的平衡。可溶性漆膜与不溶性漆膜两相之间存在动态平衡,可溶性的漆膜前驱体是分散状态的,而不溶性的漆膜是集聚态,两种状态受到温度的影响。

以汽轮机油为例,汽轮机油在高温条件下发挥作用,典型的汽轮机油的工况温度为120 ℃,在苛刻条件下可能达到300 ℃[4]。在高温条件下,润滑油中的漆膜前驱体以可溶性的状态存在,随着油品的流动,由高温区域流动到低温区域时,漆膜将开始析出形成沉积物。因此,在相对低温区域(储油柜、油管、阀门等),更易形成漆膜。见图4。

图4 金属表面漆膜动态平衡示意

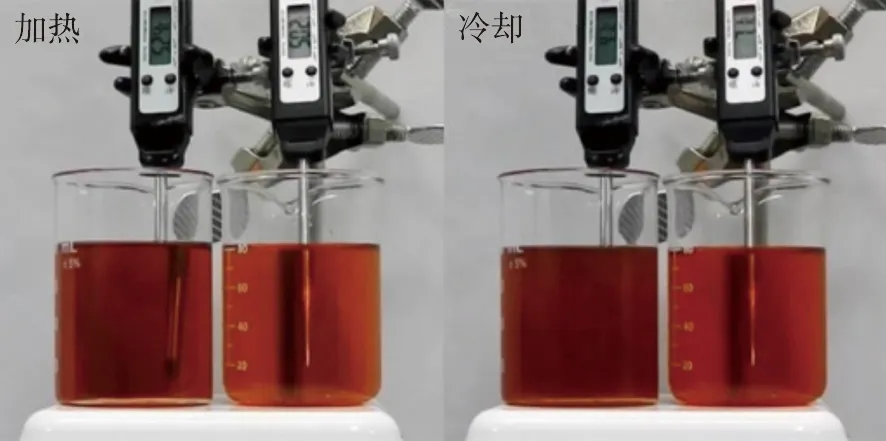

为了说明温度对于动态平衡的影响,设计如下实验:取在用汽轮机油,均分为两份,将其中的一部分经过处理除去油中的漆膜前驱体,改变加热温度观察油品颜色的变化。见图5。

图5 温度对漆膜溶解性影响

由图5可以看出经过处理的油样,样色较浅,并且当温度降低时,油品的颜色加深,说明有可溶性的漆膜前驱体析出。

3 漆膜的消除方法

当系统中存在漆膜时,由于溶解性动态平衡的影响,两种状态的漆膜均会存在,因此想要解决漆膜问题,采取的方法需要对两种状态的漆膜起到作用。

3.1 过滤技术

漆膜的解决方法中以过滤为主,该方法可以将油品中的不溶性颗粒物去除,可以将漆膜形成过程中的沉积物去除。过滤可以起到抑制漆膜沉积物形成的作用。采用深度过滤技术,可以将析出的漆膜前驱体过滤掉,从而阻止漆膜前驱体凝聚沉积。但是,该技术只针对已经形成的不溶性漆膜起到作用,而不能过滤可溶性的漆膜前驱体。

由于溶解性动态平衡的影响,当不溶性漆膜被过滤出之后,动态平衡将向不溶性漆膜方向移动,从而形成新的不溶性漆膜。因此只要可溶性的漆膜前驱体存在,将持续的形成不溶性漆膜,尤其是在低温区域。

过滤技术适用于去除不溶性的污染物,从而提高油品的清洁度。并且该技术对过滤设备的要求较高,需要经常对过滤设备进行更换[5]。

3.2 分子树脂吸附技术

为更好地去除可溶性漆膜前躯体,可以采用分子树脂吸附技术。该技术采用包含特殊吸附位点的树脂,从分子水平吸附可溶性的漆膜前驱体。分子树脂吸附技术通过可溶性漆膜与吸附点的选择性吸附作用,有针对性地吸附漆膜前驱体。

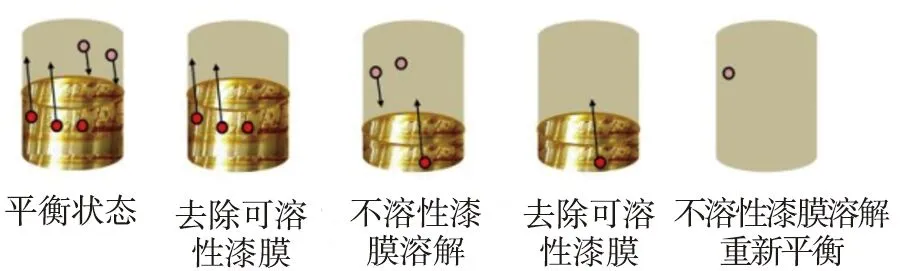

相对于过滤技术不能同时解决可溶性与析出状态的漆膜的问题,分子树脂吸附技术,通过改变溶解性动态平衡的反应方向,有效地解决两种状态的漆膜。通过吸附可溶性状态的漆膜前驱体,将动态平衡向可溶性状态移动,从而将不溶性的漆膜转变为可溶性状态得以消除。过程如图6所示。

图6 分子树脂吸附技术消除漆膜过程

4 总结

漆膜对于设备润滑存在重大影响,不仅影响设备的润滑效果还对设备的安全稳定运行存在极大隐患。因此,本文重点分析了漆膜形成的机理及其消除方法。

漆膜的形成主要包括三个过程,摩擦区域润滑油的氧化、可溶性漆膜的析出、不溶性漆膜在金属表面的沉积。分析了分子极性、杂质、温度对于漆膜形成的影响,温度的变化导致不溶性漆膜的析出,分子极性导致漆膜倾向沉积于金属表面。并引用溶解性动态平衡,分析了漆膜形成的过程。

通过分析过滤技术与分子树脂吸附技术,对漆膜的消除方法进行了介绍。其中,过滤技术不能彻底地消除漆膜,分子树脂吸附技术通过对漆膜形成过程动态平衡的影响,可以持续性地消除漆膜。