某轻型卡车转向器支架断裂原因分析与结构优化

陈健,刘俊红,肖东方

(1.安徽江淮汽车集团股份有限公司,安徽合肥 230601; 2.东风精密铸造有限公司,湖北十堰 442714)

某轻型卡车转向器支架断裂原因分析与结构优化

陈健1,刘俊红1,肖东方2

(1.安徽江淮汽车集团股份有限公司,安徽合肥 230601; 2.东风精密铸造有限公司,湖北十堰 442714)

汽车转向器支架是转向器与车架之间的重要连接件,为了保证支架的安全可靠性,在设计阶段必须保证支架有足够强度,同时应避免结构冗余,影响车辆轻量化要求。结合某轻型卡车市场出现方向机支架断裂问题,利用HyperWorks软件对断裂转向器支架进行有限元分析,并对改进结构实施拓扑优化,优化后支架与断裂支架比较,最大应力由189.4 MPa降低到142.4 MPa,质量减轻38%。最终通过实验验证了优化支架的可靠性,说明基于CAE的结构分析和拓扑优化,能为产品故障分析提供手段,为产品设计和轻量化提供有效解决方案。

转向器支架;拓扑优化;实验验证;CAE分析

0 引言

轻型卡车转向器一般通过转向器支架与车架相连,支架起到固定、承载转向器的作用,其设计品质的优劣直接影响到转向系统的可靠性及车辆操纵的安全性,在设计阶段必须进行充分的理论计算和校核,保证支架有足够的强度。为了使零部件结构设计更合理,可以利用优化技术对支架进行优化设计。基于有限元分析的拓扑优化技术,它能在给定的设计空间内寻求最佳的材料分布。通过对零部件进行拓扑优化分析,可以有针对性地对总体结构和具体结构进行设计[1]。

结合某轻型卡车市场出现的转向器支架批量断裂问题,有必要对转向器支架结构进行有限元分析验证,以快速改进和开发满足市场用户需求的转向器支架。

1 转向器支架断裂原因判断

转向器支架在车辆行驶过程中要承受转向器重力和转向力矩的作用,在设计强度不足、工况恶劣及使用不当等状况下,转向器支架寿命都会大大缩短,即会出现断裂问题。某转向器支架在车辆出售平均6个月、行驶10 000 km时批量断裂,支架断裂位置如图1所示。

图1 转向器支架断裂位置图

开裂支架为整体铸件,材料为球墨铸铁QT450,为了提高转向轻便性,将转向器由机械转向改为动力转向,转向器最大输出扭矩由960 N·m提升为1 920 N·m,转向器支架未做结构改进。

对断裂的市场样件进行金相检测分析,结果如表1所示。

表1 支架金相检测数据

根据检测结果,可以排除零件生产质量问题,推断出支架断裂最可能的原因是设计强度不足。

2 断裂转向器支架的有限元分析

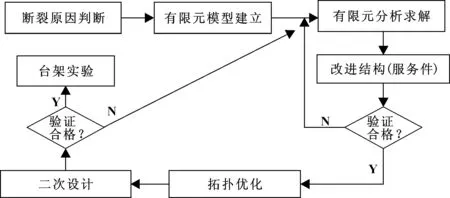

根据推断结果,对断裂支架进行强度分析、改进和优化,具体实施流程见图2。

图2 转向器支架的强度分析、改进和优化流程图

2.1 模型建立

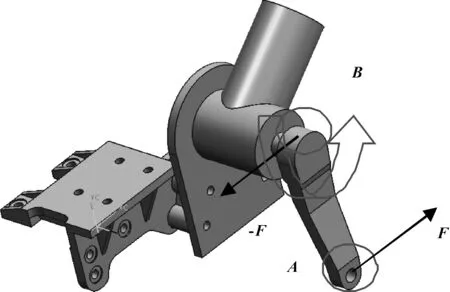

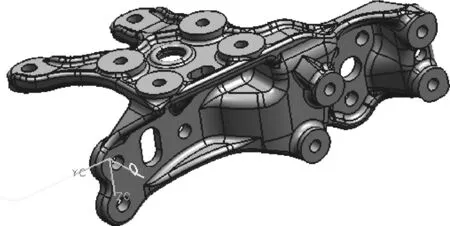

转向器支架将转向器与车架相连,外侧通过4个螺纹孔固定转向器,内侧用5个通孔与车架螺栓连接,上方安装驾驶室翻转支架,转向器支架主要受转向器的重力、驾驶室重力和转向器输出力矩的反作用力,转向器的重力相对输出力矩可忽略不计,具体结构可参考图3。

图3 转向器固定结构简图

将点A作为施力点,施力大小为转向器最大输出扭矩除以摇臂两中心点长度,即为1 920(N/m)/196(mm)×1 000=9 827 N,已知的条件为转向器输出轴的扭矩,通过摇臂传递在点A沿F方向的力为9 827 N,将摇臂与转向器作为一个整体,则反作用力作用在转向器输出轴上的力也是9 827 N,方向与F相反。取转向器输出轴与摇臂相交中心为施力点B,施力方向沿-F方向,在模拟过程中将点B与转向器支架4个固定孔位刚性联结(RBE2)。

对于驾驶室施加在转向器上的力,根据驾驶室实际安装方式,将转向器上平面4个固定孔与驾驶室质心相连,并施加1/4驾驶室集中力。

利用Altair公司的HyperWorks有限元软件建立转向器支架的有限元模型(见图4),模型网格划分成高阶四面体单元90 318个,17个刚性单元,节点393 361个。

图4 转向器支架有限元分析模型

2.2 结果与分析

对开裂支架进行有限元分析,由于支架开裂位置明显,在分析结果中,着重关注支架开裂处的应力分布云图及最大值。应力云图(图5)显示开裂处最大应力值为189.4 MPa,此应力值并没有考虑冲击载荷情况,与材料无疲劳缺口极限为210 MPa较为接近,安全系数低,在长期承受转向作用力情况下,存在产生疲劳断裂隐患。

图5 转向器支架开裂位置应力云图

3 转向器支架改进结构

3.1 改进结构

从分析结果可以看出,转向器支架在开裂位置上平面过渡急剧,使得转向器支架后半部分处于悬挂状态,造成开裂位置应力较为集中。针对市场问题需要快速处理,根据以往设计经验,通过延长上平面,在下方增加加强筋的方式来改进转向器支架,快速更换市场问题支架,减小问题损失,市场服务件具体结构见图6。

图6 转向器支架服务件结构

3.2 结构强度验证

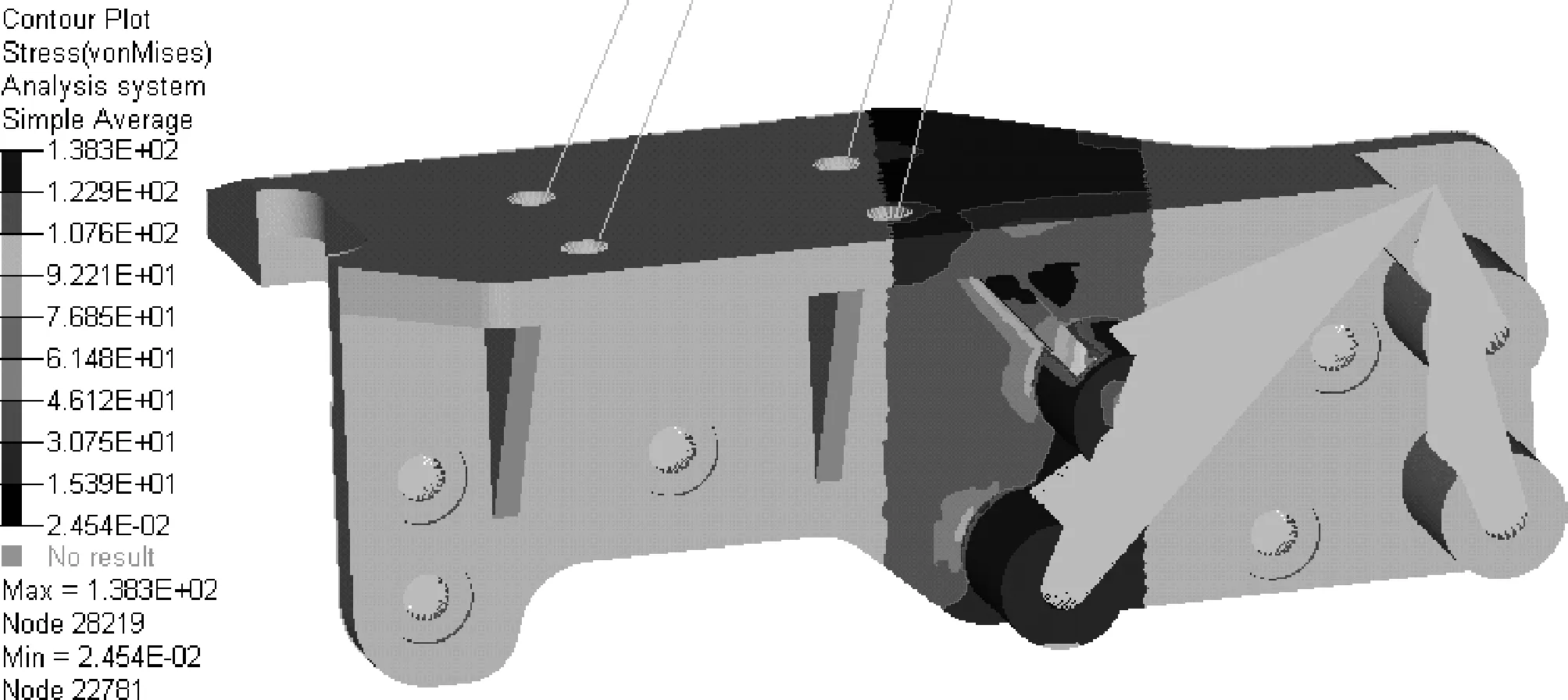

对服务件结构进行应力分析,如图7所示,支架有限元模型开裂位置所受应力最大值为138.3 MPa,与开裂支架相比,强度有较大改善。

图7 服务件结构应力云图

将服务件运用到市场车型后,经过半年的跟踪,没有再出现开裂问题,说明上述原因分析正确,结构改进合理。

4 服务件结构的拓扑优化

转向器支架服务件虽然能满足实际车辆使用强度要求,但支架质量达8.7 kg,过于笨重,且改进措施较为粗犷,不符合全球汽车轻量化、精致化发展趋势,需要对其进一步优化。

利用HyperWorks中的OptiStruct模块对支架进行拓扑优化,拓扑优化的目标是寻找承载结构的最佳材料分布方案,得到结构最佳形状。依据已知的负载或支撑等约束条件,解决材料的分布问题,从而使结构的刚度达到最大或使输出位移、应力等达到规定要求[2-3]。

拓扑优化分为3个步骤: (1)定义优化区域;(2)定义优化参数;(3)进行优化计算。定义优化参数包含定义约束、目标函数、收敛公差等,Altair公司的OptiStruct模块将单元的密度设为设计变量,单元密度在0~1连续变化,0和1分别代表空或实,中间值代表假想的材料密度值[4-5]。对改进结构的优

化区域进行设置(如图8所示),应力大小设为优化约束,质量最小为优化目标,优化结果如图9所示。

图8 优化区域设定(黑色:优化区域)

图9 材料优化等值面图(阀值取0.12)

5 转向器支架的二次设计与有限元分析

5.1 转向器支架的二次设计

利用拓扑优化找到材料的最佳分布后,一般还要结合形状优化、尺寸优化、Morph等工具对拓扑优化结果进行更细致的优化[3]。同时要综合考虑装配关系、制造工艺等因素。在CAD软件中对优化的几何结构进行二次设计,最终确定转向器支架优化结构的实体模型如图10所示。

图10 优化后的最终转向器支架三维模型

5.2 优化支架的有限元分析

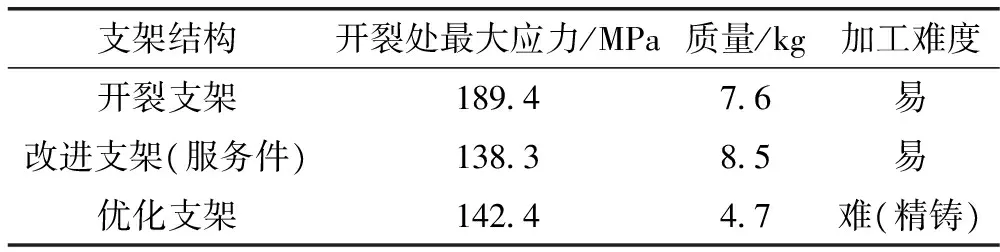

对优化后的支架重新建立有限元模型,对其强度进行分析,验证优化支架的性能优劣。按照断裂支架或改进支架的分析过程,对优化支架的边界条件、受力进行加载,计算应力大小,由图11可以看出:支架在开裂处的应力最大值为142.4 MPa,与改进支架接近,比开裂支架应力降低47 MPa,质量减轻2.9 kg,但加工工艺难度有所提升,具体详见表2。

图11 优化后支架应力云图

支架结构开裂处最大应力/MPa质量/kg加工难度开裂支架189476易改进支架(服务件)138385易优化支架142447难(精铸)

6 支架疲劳寿命实验验证

6.1 实验测试方案

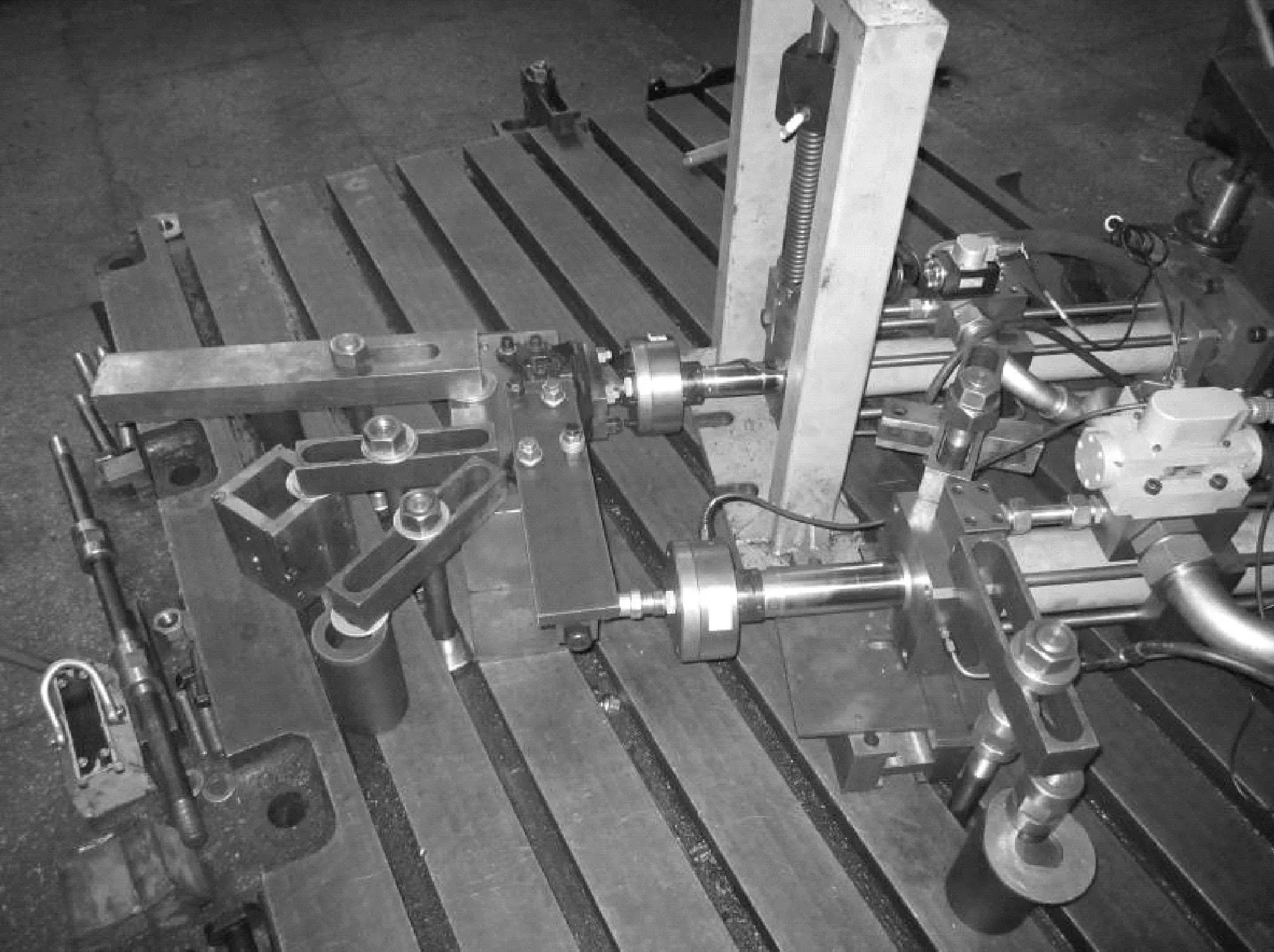

利用型号为PLS-L50B4四通道电液伺服构件疲劳试验系统(见图12),分别对市场服务支架和优化支架进行疲劳寿命实验,根据转向器实际工作环境,模拟对支架同时施加以下两种疲劳工况:

工况1:扭矩施力点法向垂直于方向机安装端面的几何中心线上,扭矩大小为-2 000~2 000 N·m(方向机输出扭矩1 920 N·m),频率为0.25 Hz,正弦波加载,直至产品断裂或循环次数达到5万次

工况2:前悬载荷施力点垂直于前悬下支架安装端面的几何中心,载荷大小为-3 000~3 000 N,频率2.5 Hz,正弦波加载,试验直至断裂或循环次数达到20万次,如20万次无失效现象,随扭矩载荷继续做直至产品断裂失效或者时间结束(144 h)具体施加载荷及约束,如图13所示。

图12 疲劳寿命试验台架

图13 支架实验载荷及约束加载位置示意图

6.2 实验结果

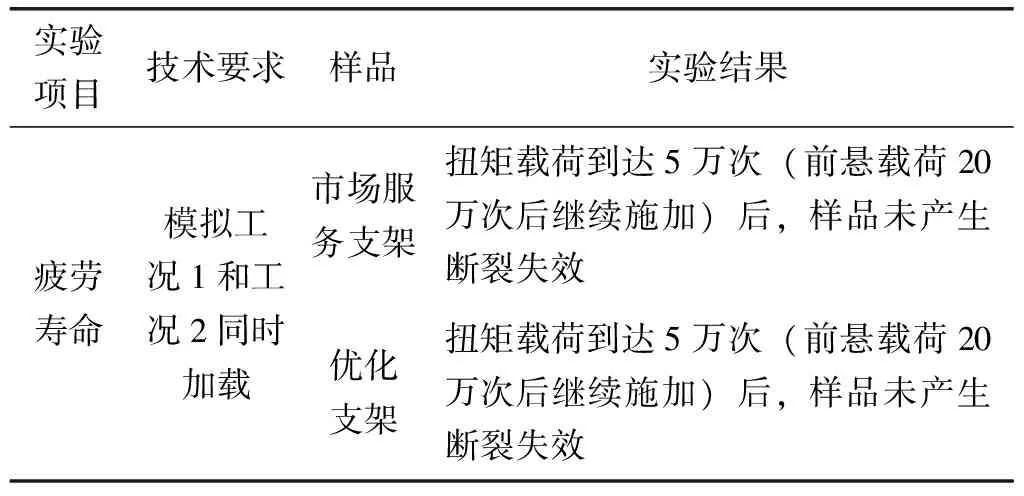

根据测试方案,经过同时模拟工况1达5万次和工况2达20万次后,两个支架均未出现永久变形、断裂或开裂情况(详见图14—15),改进支架和优化支架均通过实验技术要求,参见表3。

图14 市场服务支架样件实验后照片

图15 优化支架样件实验后照片

实验项目技术要求样品实验结果疲劳寿命模拟工况1和工况2同时加载市场服务支架扭矩载荷到达5万次(前悬载荷20万次后继续施加)后,样品未产生断裂失效优化支架扭矩载荷到达5万次(前悬载荷20万次后继续施加)后,样品未产生断裂失效

7 结论

结合市场问题,对某轻型卡车转向器支架开裂原因进行分析,利用金相检测和CAE软件分析,对开裂原因进行确认;根据CAE分析结果和以往设计经验对支架进行改进后,支架开裂处最大应力下降27%,质量上升12%,结构较为笨重;用拓扑优化技术对改进支架进一步优化,优化支架与开裂支架比较,开裂处最大应力下降25%,质量下降38%,优化结果显

著;最后,通过疲劳实验验证了优化支架的可行性。

车辆出现的市场问题多种多样,零部件失效原因也千变万化,为了快速解决车辆问题,必须采用有效的手段对故障原因进行分析确认,利用现有的检测设备结合CAE软件分析是快速找到零部件失效原因的方法之一。而拓扑优化技术能为设计人员设计合理结构提供很好的手段,为传统的简单理论计算和个人的经验判断提供依据,使零部件结构设计更加轻量化和精致化,从而提高产品质量,增强产品竞争力。

【1】马迅.悬置支架结构的有限元分析与拓扑优化设计[J].沈阳工业大学学报,2008,30(3):313-317. MA X.Finite Element Analysis and Topology Optimization Design of Mounting Bracket Structure[J].Journal of Shenyang University of Technology,2008,30(3):313-317.

【2】张胜兰等编.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

【3】Altair HyperWorks 10.0 Help[CP/OL].http://www.altair.com.cn.

【4】瞿元,徐有忠,张林波,等.拓扑优化技术在汽车结构设计中的应用[J].2007 Altair 大中国区用户技术大会论文集,2007.

【5】马媛媛,康黎云.基于拓扑优化的发动机支架设计[J].结构及多学科优化工程应用与理论研讨会,2009.

Fractured Reasons Analysis and Structure Optimization on the Light Truck Steering Bracket

CHEN Jian1, LIU Junhong1,XIAO Dongfang2

(1.Anhui Jianghuai Automobile Co., Ltd., Hefei Anhui 230601,China; 2.Dongfeng Investment Casting Co.,Ltd.,Shiyan Hubei 442714,China)

Automotive steering bracket is an important connection between the frame and steering box. In order to ensure safety and reliability of the bracket, in the design stage, it is necessary to ensure adequate strength, while redundant structure should be avoided which will impact vehicle lightweight requirements. Aiming at a light truck’s market issues, HyperWorks software was used to do finite element analysis for the fractured bracket, and the structure was improved by topology optimization. Compared with the fractured bracket, the optimized bracket had 25% of the maximum stress reduction, 38% of weight reduction. The reliability of the optimized bracket was verified by experiment. It is indicated that the CAE-based structure analysis and topology optimization, can provide means for product failure analysis, find optimal solution for product design.

Steering bracket; Topology optimization; Experimental verification; CAE analysis

2017-03-01

陈健,男,硕士,目前主要从事底盘系统开发、先进技术研究、拓扑优化分析、基于CAE的结构数据库建立、整车项目开发和管理等工作。E-mail:cjian8488@126.com。

10.19466/j.cnki.1674-1986.2017.06.003

U463.43

A

1674-1986(2017)06-011-05