液氨管道不锈钢三通开裂失效分析

刘天佐

摘 要:本文针对液氨管道不锈钢三通出现开裂问题,进行了一系列理化试验,包括拉伸、金相、扫描电镜观察等,最终确定此次裂纹开裂性质为应力腐蚀裂纹,造成三通开裂的主要原因是该三通未进行固溶处理,且运行环境中存在Cl等腐蚀性元素,而三通材质中P含量过高,Cr含量过低促进了应力腐蚀裂纹的萌生和扩展。

关键词:液氨管道;不锈钢三通;应力腐蚀裂纹;失效分析

中图分类号:TQ53 文献标识码:A 文章编号:1671-2064(2017)12-0072-03

1 概述

某电厂氨区液氨管道不锈钢三通发生开裂泄漏,不锈钢三通规格为Φ108×4mm,材质为SA-213TP304H,运行介质为氨蒸汽,运行温度约200℃,运行压力小于1MPa,运行时间约15000h。

2 检验内容

2.1 宏观检查

对发生开裂的不锈钢三通进行宏观检查,宏观照片及取样位置示意图如图1所示。

宏观检查发现,三通本体两侧各有一条裂纹,一侧裂纹长约90mm,另一侧裂纹长约55mm,两条裂纹形态均为平直型,裂纹开口较小,没有明显的宏观塑性变形。三通外表面腐蚀不明显,但剖开后发现内表面有较多的腐蚀产物。

2.2 化学成分分析

对不锈钢三通取样钻取铁屑,利用PerkinElmer Optima210 0DV电感耦合等离子体发射光谱仪和C、S分析仪,依据GB/T 20123-2006《钢铁 總碳硫含量的测定 高频感应炉燃烧后红外吸收法》及GB/T 223《钢铁及合金化学分析方法》进行化学成分分析,成分分析结果见表1。

化学成分结果表明,三通取样的C含量低于GB5310-2008中对07Cr19Ni10(TP304H)钢C含量规定的下限值,但仍在允许的偏差范围内,而P含量高于标准规定的上限值,Cr含量低于规定的下限值,P和Cr的含量已超出标准允许的偏差范围。

2.3 室温拉伸试验

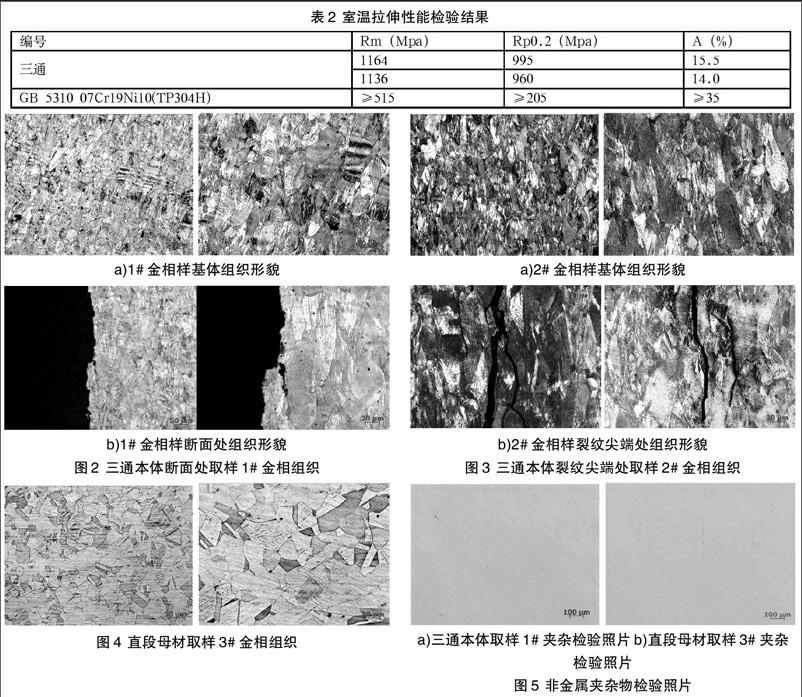

依据GB/T228.1-2010《金属材料拉伸试验 第1部分:室温试验方法》,对三通取样进行室温拉伸试验,拉伸试样采用弧线试样,保留原表面,使用设备为日本岛津AG-IC 100kN精密电子万能材料试验机。试验结果见表2。

室温拉伸试验检验结果表明,三通取样的室温抗拉强度和屈服强度显著高于GB5310-2008中对07Cr19Ni10(TP304H)钢规定的上限值,而延伸率则明显偏低,不到标准规定下限值的一半。

2.4 金相检验

采用ZEISS AXIOVERT 200 MAT研究级倒置万能金相显微镜,依据GB/T 13299-1991《钢的显微组织评定方法》对三通本体断面处取样1#、三通本体裂纹尖端处取样2#和直段母材取样3#进行观察和检验,金相检验照片见图2~图4,金相检验结果如下:

由图2金相组织照片可以看出,三通本体断面处取样1#的金相组织为奥氏体组织,基体内存在大量的形变孪晶,晶粒有明显的拉长变形特征,晶粒度为5~6级。断面处呈沿晶断裂特征,可见二次裂纹。

由图3金相组织照片可以看出,三通本体裂纹尖端处取样2#的金相组织为奥氏体组织,基体内存在大量的形变孪晶,晶粒有明显的拉长变形特征,晶粒度为5~6级。裂纹有明显的分叉,裂纹以沿晶型开裂特征为主。

由图4金相组织照片可以看出,直段母材取样3#的金相组织为孪晶奥氏体组织,晶粒度为6~7级,组织正常。

2.5 非金属夹杂检验

采用ZEISS AXIOVERT 200 MAT研究级倒置万能金相显微镜,依据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对三通取样进行非金属夹杂物检验,检验照片见图5,检验结果见表3。

非金属夹杂物检验结果表明,各位置取样的非金属夹杂物等级满足GB5310-2008的要求。

2.6 维氏硬度试验

对各位置取样的金相样品表面进行维氏硬度检验,维氏硬度检验依据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》标准,在金相检验面进行,测试设备为HV-50Z型自动转塔数显维氏硬度计,试验力为10kgf,试验力保持时间10s。维氏硬度检验结果见表4。

三通取样的维氏硬度检验结果表明,三通本体取样的硬度值显著高于GB5310-2008中对07Cr19Ni10(TP304H)钢规定的上限值,直段母材取样的硬度值满足标准要求。

2.7 扫描电镜微观观察及能谱分析

依据JY/T 010《分析型扫描电子显微镜方法通则》,对三通断口取样进行扫描电镜微观观察及能谱微区成分分析,结果见图6和图7。

通过对三通断口的扫描电镜观察及能谱分析可以看出,断口由内壁侧启裂向外壁侧扩展,整个断面均为冰糖块状的沿晶型断裂特征,断面上覆盖有较多的腐蚀产物,内壁侧启裂区尤为明显,且有较多的腐蚀坑。对腐蚀产物的能谱分析发现,腐蚀产物中有一定量的Cl、S等腐蚀性元素。

3 分析与讨论

综上理化检验结果分析,三通强度和硬度显著高于标准的规定值(抗拉强度均值是标准规定下限值的2.2倍,屈服强度均值是标准规定下限值的4.8倍,硬度均值是标准规定上限值的2.2倍),且金相检验发现三通本体基体内存在大量的形变孪晶,晶粒有明显的拉长变形特征,这些特征表明,三通在加工完成后没有进行固溶处理,形变硬化程度较高,内应力没有消除。

其次,宏观检验发现三通内表面有较多的腐蚀产物,断口扫描电镜观察发现断口由内壁侧启裂向外壁侧扩展,整个断面均为冰糖块状的沿晶型断裂特征,断面上覆盖有较多的腐蚀产物,内壁侧启裂区尤为明显,且有较多的腐蚀坑。对腐蚀产物的能谱分析发现,腐蚀产物中有一定量的Cl、S等腐蚀性元素。同时,金相检验发现,裂纹有明显的分叉,裂纹以沿晶型开裂特征为主。以上特征表明,该三通裂纹具备应力腐蚀裂纹的特征,且运行环境中存在Cl等腐蚀性元素。

再者,对三通的化学成分检验发现,取样的P含量高于标准规定的上限值,Cr含量低于规定的下限值。过高的P含量易引起P元素在晶界偏聚,弱化晶界,而过低的Cr含量会降低不锈钢的耐蚀性能。

因此,综合分析,该三通未进行固溶处理,强度过高,韧性不足,存在较大的内应力,同时,运行环境中存在Cl等腐蚀性元素,导致该三通发生了应力腐蚀开裂,而P含量过高,Cr含量过低进一步加速了应力腐蚀裂纹的萌生和扩展,最终引起泄漏失效。

4 结论及建议

液氨管道不锈钢三通的裂纹为应力腐蚀裂纹,造成三通开裂的主要原因是该三通未进行固溶处理,且运行环境中存在Cl等腐蚀性元素,而三通材质P含量过高,Cr含量过低促进了应力腐蚀裂纹的萌生和扩展。针对以上结论,建议如下:

(1)对制造三通的原始材料进行理化性能检验,确保各项性能满足相关标准的规定;

(2)三通制造成型后及时按标准进行固溶处理,充分消除加工引起的形变硬化和内应力;

(3)对运行环境进行筛查,避免Cl元素等不锈钢应力腐蚀开裂敏感性元素进入运行环境中。

参考文献

[1]陈卫兵.液氨管道的腐蚀原因及预防[J].科技展望,2015,(07):166.

[2]郭淼,陶然,林春来,马莉.金属材料拉伸试验标准对比及应用[J].物理测试,2013,(05):57-60.