三瓣波滚子轴承外圈磨削工艺优化

唐双晶,关云朋,刘明阳

(中航工业哈尔滨轴承有限公司, 哈尔滨 150027)

航空发动机主轴用滚子轴承应用于高速、高温、轻载工况下,具有高速轻载的特点,轴承在高速运转时,滚子在大的离心力作用下有脱离内圈滚道接触的趋势,且轴承径向载荷小,滚子与滚道间摩擦力过小,造成滚子出现公转滑动,即高速轻载打滑现象,使滚子与内滚道表面产生相互蹭伤,导致轴承过早失效,对发动机造成破坏性的影响[1]。

目前国内外已研究多种方法解决轻载打滑问题[2-5],主要措施包括:减小轴承游隙,使滚子在离心力作用下仍能保持与内圈滚道的接触;采用非圆滚道;将保持架定位于内圈;保持架采用轻质材料;采用空心滚子等等。其中将套圈滚道设计成非圆滚道的方法十分有效,利用滚道的非圆特性使轴承在受到径向载荷时,原非承载区的滚子承受一定的预加载荷,使轴承工作时内、外圈滚道与滚子间始终有载荷作用,不出现轻载或零载,以增大拖动力。根据滚子的受力及运动特性,将轴承滚道设计成三瓣波形。

1 三瓣波滚子轴承结构

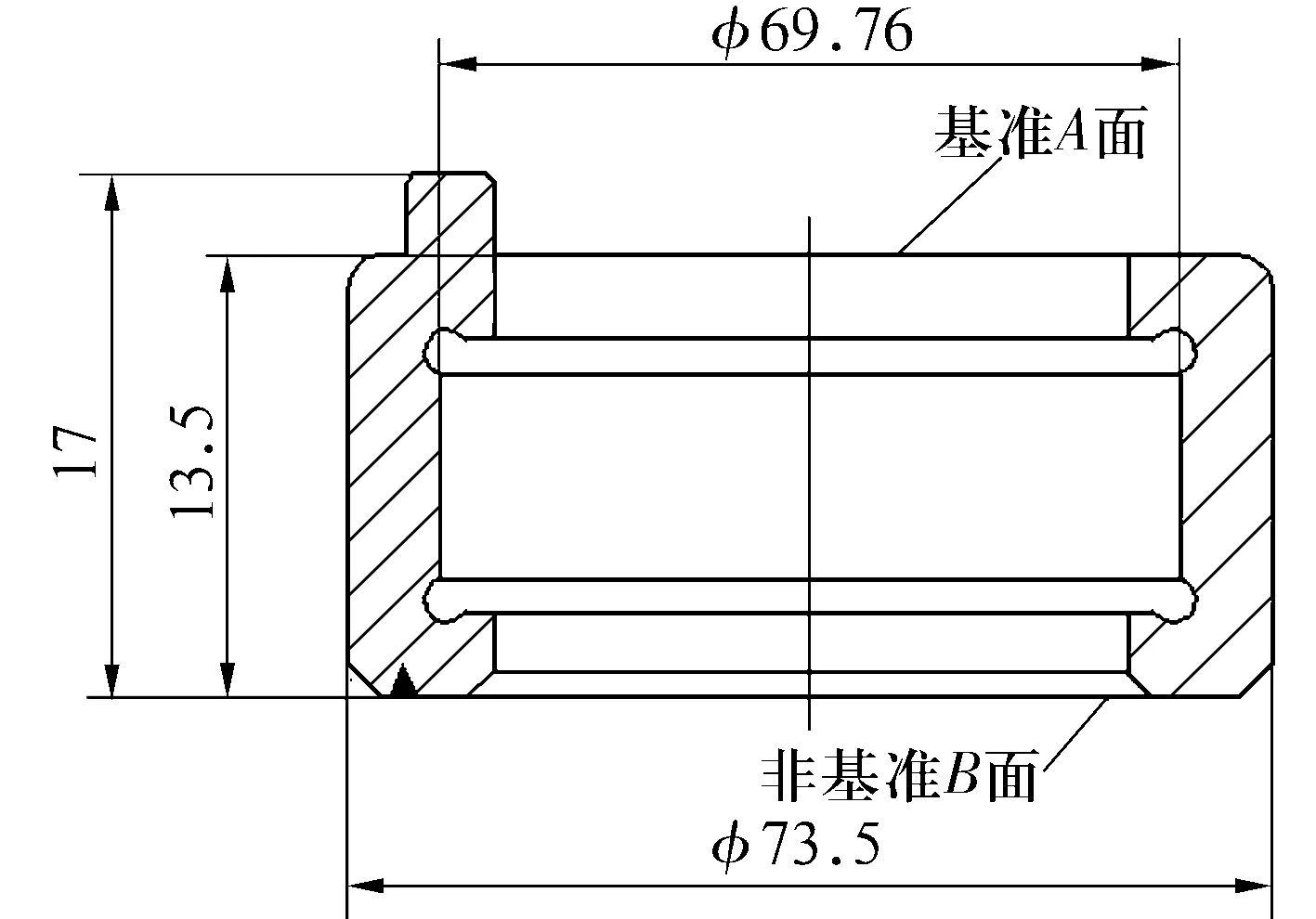

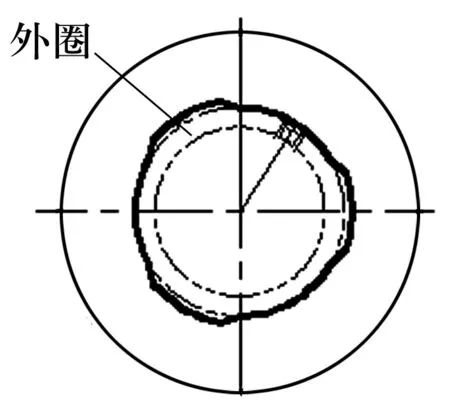

三瓣波滚道的轮廓形状特殊,各项精度要求高,传统的套圈圆形滚道磨削加工方法不适用。某型三瓣波滚子轴承外圈结构如图1所示,A面为定位基准,带有定位凸台,基准A面对非基准B面的平行差不易保证。

图1 三瓣波滚子轴承外圈结构示意图Fig.1 Structure diagram of roller bearings outer ring with trilobe raceway

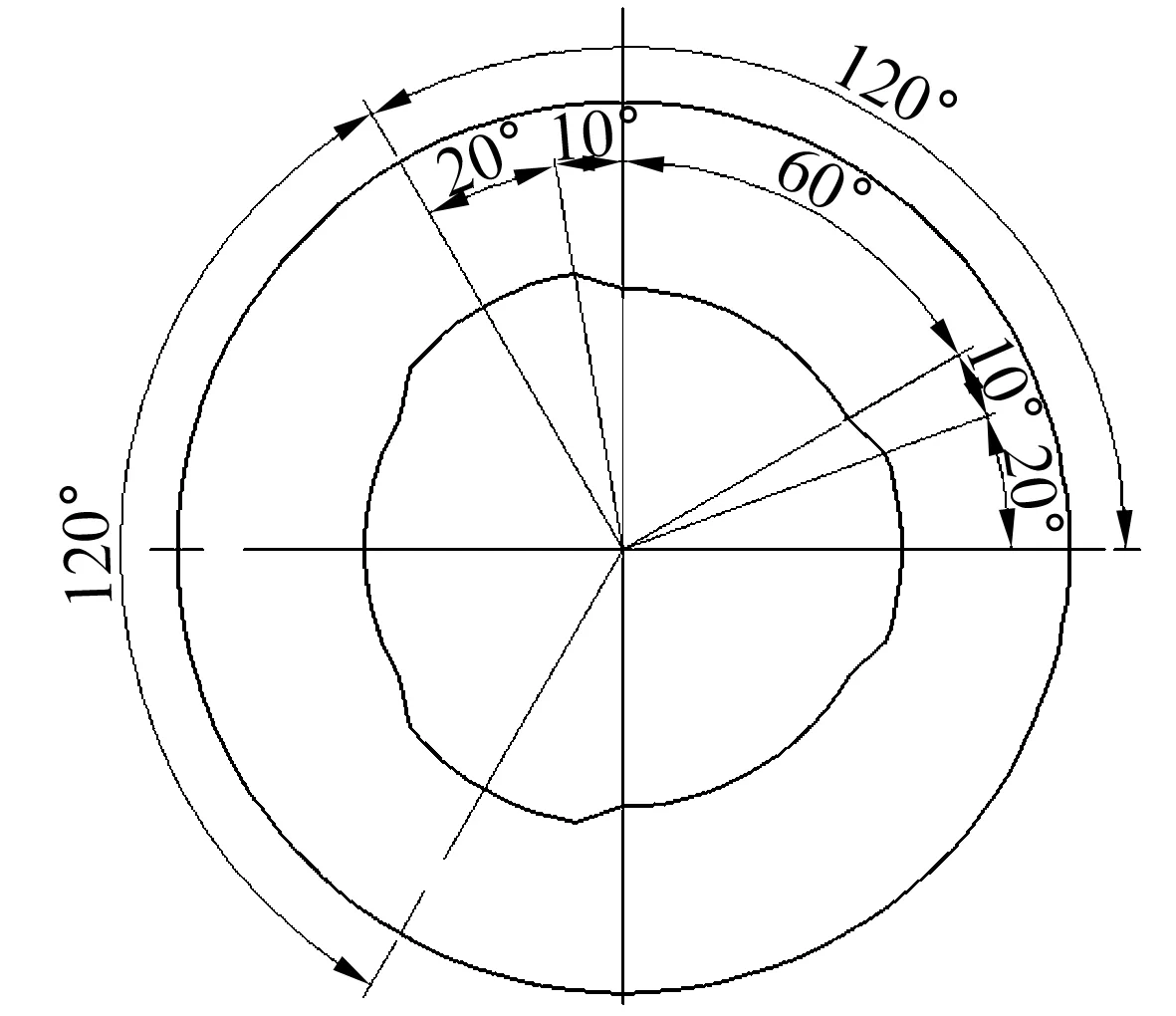

外圈外滚道为等径三瓣波形结构(图2),其中0°,120°,240°这3点为三瓣波沿基圆向外凸出的最高点,60°,180°,300°这3点为三瓣波沿基圆向内凹进的最低点,最高点与最低点沿径向位移差即为三瓣波的凸出量。

图2 外圈滚道轮廓示意图Fig.2 Diagram of outer ring raceway profile

2 初拟外圈磨加工流程

根据外圈结构特点及精度要求,初拟定磨加工工艺流程为:粗磨B面→粗磨A面→粗磨外圆→粗磨外圈内孔→粗磨挡边→粗磨外滚道→倒角及清油沟→稳定处理→终磨B面→终磨A面→精研A面→终磨外圆→终磨挡边→细磨外滚道→终磨外滚道→探伤→终磨外圈内孔→抛光挡边、去锐角、打钝锐角→粗研外滚道→精研外滚道→修磨外圆→退磁、清洗、 提交。

3 关键磨削工序分析

3.1 A,B两平面的磨削

由于基准A面带凸台,在磨削非基准B面时,无法直接以A面为基准进行磨削,只能通过如图3所示的带槽垫圈进行间接磨削。

图3 平面磨削示意图Fig.3 Diagram of plane grinding

终磨平面时,先磨削垫圈两端面,提高垫圈平行差VDs,然后将套圈基准A面向下,定位凸台装在垫圈缺口处,磨削非基准B面。基准A面的磨削采用M7120磨床。在终磨循环时通过反复2次分别磨削A,B平面,最后进行精研,最终达到平面度2 μm,平行差3 μm的要求。

3.2 三瓣波滚道磨削

利用金属的弹性变形特性,采用模具挤压套圈产生弹性预变形后磨削滚道的方法进行加工[6],去掉模具后,套圈弹性恢复,最终满足滚道异形曲线的要求。

3.2.1 滚道轮廓曲线

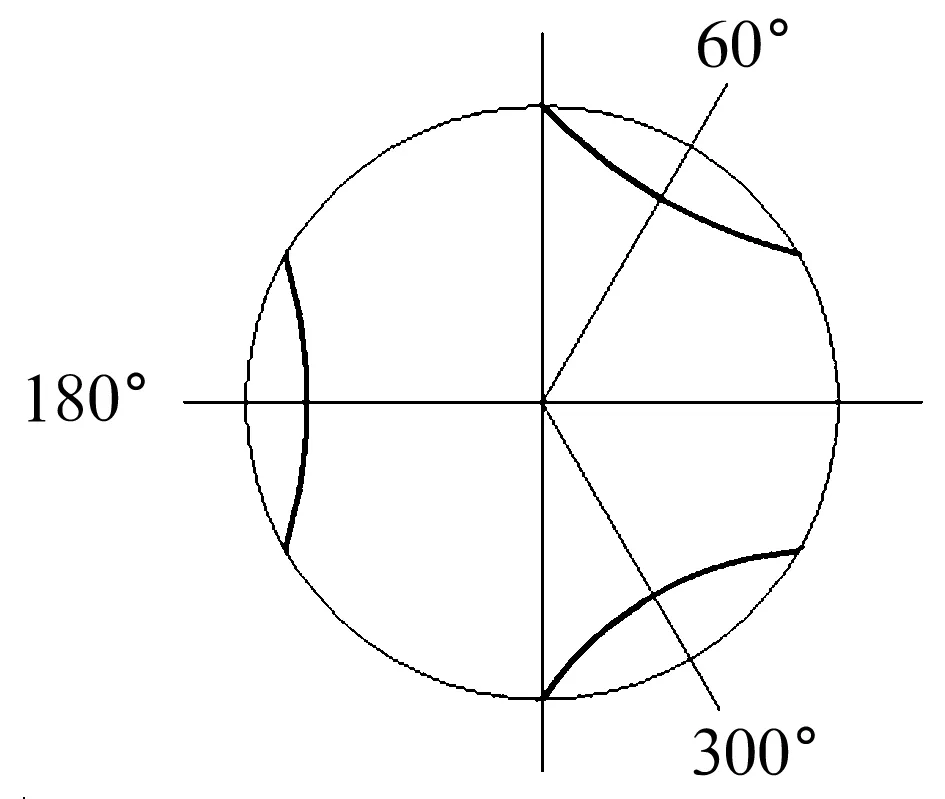

借助精密专用模具使三段曲线内轮廓(图4、图5)与轴承套圈外圆表面过盈配合,从而施加外夹紧力,强制套圈产生弹性变形,然后带模具磨削滚道,这时滚道为正圆形,各项尺寸及形位精度达到工艺要求后,将工件从夹具上拆卸下来,薄壁套圈由于自身的弹性,恢复形状。当工件从模具上取出,壁厚的最薄点成为三瓣波的最高点,壁厚的最厚点成为三瓣波的最低点,由此形成三瓣波形状的滚道。

图4 模具形状示意图[6]Fig.4 Diagram of mold shape

图5 模具夹紧曲线放大图Fig.5 Enlarged drawing of mold clamping curve

3.2.2 滚道磨削方法

将模具放在平台表面,外圈依图6所示装入模具中。安装后,在套圈上部垫套筒,用铜棒轻敲,确保套圈基准A面与模具底面完全重合。

图6 套圈安装图Fig.6 Drawing of ring installation

采用轴承套圈专用数控内圆磨床加工,使用电磁无心卡具,磨削时,套圈基准A面安装定位在磁极上,支点支承在胎具外圆表面。

滚道通常分为粗磨、细磨和终磨3次磨削。粗磨加工去除大部分留量,按圆形滚道磨削。细、终磨加工按初拟定的磨加工工艺路线进行,按理论计算值控制外圆尺寸公差。加工完成后,检测精度及轮廓发现,滚道壁厚、圆度超差,轮廓凸出量值不合格。

分析原因:一方面是粗磨精度差,而细、终磨磨削量大;另一方面带模具加工薄壁工件,切削参数设置不够合理,极易导致工件变形。

解决措施:

1)调整工艺流程。增加细磨外径工序,将细、终磨滚道连续加工改为磨外径和磨滚道交替进行,细磨滚道仍按正常圆形滚道加工,进一步去除留量、提高精度,为下一步滚道成形做准备。

2)将套圈外径面与模具内轮廓尺寸配磨。实际加工过程中,终磨外径面时先按外径理论尺寸值磨削,然后安装到模具上进行试磨,试磨时滚道轮廓成形即可,不必磨到终磨滚道尺寸。试磨后取下工件,检测滚道轮廓形状,将其与要求凸出量进行比较,据此对套圈外径尺寸进行微调,使其安装过盈量能够保证磨削后滚道凸度量符合工艺要求。当凸出量为0.11~0.13 mm时,通常要求过盈量为0.05 mm。

3)磨削加工参数的确定。终磨留量依照实际轮廓凸出量确定,通过试验验证,凸出量为0.11~0.13 mm,滚道留量为0.2 mm。砂轮选用切削性能良好的SA120,单次磨削量控制在0.01~0.02 mm,进给量控制在1~2 μm/s。

3.2.3 检测方法

带模具检测,即磨削加工完成后不从模具中取出工件测量套圈的各项精度。滚道各项技术要求:圆度误差ΔCir≤1μm;平均外径变动量VDmp≤1μm;外圈滚道对端面的平行度Se≤1μm。

取下套圈检测滚道轮廓:外圈滚道3个凸点和3个凹点与外表面间的厚度变动量之差K′e≤3 μm。采用轮廓仪检测滚道内轮廓形状和凸出量。

4 优化后的磨加工工艺流程

经试制调整后的磨加工工艺流程为:粗磨B面→粗磨A面→粗磨外圆→粗磨外圈内孔→粗磨挡边→粗磨外滚道→稳定处理→终磨B面→终磨A面→精磨B面→精研B面→精磨A面→精研A面→细磨外圆→终磨挡边→细磨滚道→终磨外圆→终磨外滚道→终磨外圆内孔→光磨挡边→抛光挡边→去挡边锐角→光饰→粗、精研外滚道→退磁、清洗、提交。

5 结束语

经过大量的工艺试验验证,同时对套圈内轮廓及各项精度进行全检,证明此磨削加工工艺方法对三瓣波滚道的加工是完全有效的,产品的各项尺寸、精度及内轮廓表面的形状均满足要求。该加工方法可推广到同类相近产品的加工中,但是由于模具与套圈存在过盈配合,模具容易磨损,不适宜大批量生产加工。