基于结构稳定性的不锈钢点焊车体车顶焊点布置优化

谢素明,袁璐,马纪军,李明高

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2. 中车唐山机车车辆有限公司技术中心,河北 唐山 064000)

基于结构稳定性的不锈钢点焊车体车顶焊点布置优化

谢素明1,袁璐1,马纪军2,李明高2

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2. 中车唐山机车车辆有限公司技术中心,河北 唐山 064000)

依据结构稳定性理论,研究不锈钢点焊车车顶焊点冗余问题.首先,研究某不锈钢点焊车体的车顶焊点数量对车顶纵向刚度的影响以及车顶各区域发生屈曲的顺序,确定车顶焊点冗余区域为弧顶;然后,对该冗余区域的三种焊点布置方案进行结构稳定性对比分析,确定弧顶区域可减少3 000多焊点的布置方案;最后,将弧顶区域焊点布置映射到整车车体模型中,在EN12663-2010标准的载荷作用下,对车顶焊点优化前后车体性能进行有限元分析.结果表明:超员状态的车体底架边梁下翼缘中心垂向位移变化小于0.2 mm;车顶边梁高度300 kN压缩下,最大应力发生部位不变,应力变化小于2 MPa;车体结构的一阶垂向弯曲、一阶扭转和车顶横向弯曲的振动频率变化均在0.1Hz以内.

点焊车;结构稳定性;焊点布置

0 引言

不锈钢车体是由底架、车顶、侧墙及端墙等大部件组成的薄壁筒形整体承载全焊接结构,由于不锈钢导热系数极小,焊接时的热影响会使其发生较大的变形,所以不锈钢车体的焊接大多使用电阻点焊[1-2].车身上分布有上万个焊点,焊点太多,导致热影响区间距过小,使焊接后的残余应力不能有效释放,非常容易发生焊接变形[3].因此,保持良好的焊点间距,减少焊点布置的冗余,才能保证车体具有良好的强度和刚度,并减少制造工作量.

目前,不锈钢点焊车的研究主要集中在车体制造、点焊工艺和力学性能等方面[4-5].高吉良对不同焊点数量和排布的点焊结构进行拉伸剪切试验,分析不用焊点数量和焊点结构对焊接接头性能的影响,并对车体门窗角部焊点结构进行了局部优化[6].

车顶与含有门窗的侧墙和存在开口的贯通道相比,完整性更好,主要承受空调机组的载荷,但是车顶焊点布置与侧墙、端墙和作为整个车体最重要承力部件的底架并无显著差异,因此本文以存在众多焊点冗余的车顶为研究对象,基于结构稳定性理论,找出车顶焊点冗余区域,并对该区域三种方案下的焊点布置进行对比分析,基于最优方案更新车体模型中的焊点布置,并进行模态、刚度和静强度计算,最后,对比分析焊点优化前后两种模型的计算结果.

1 结构稳定性分析算法原理

薄板在其边界上承受的纵向载荷超过某一数值(即临界载荷)时,一个微小的扰动就会破坏薄板的稳定状态,发生挠曲,且任意扰动产生的挠曲在扰动除去后不仅不消失,而且还将继续扩大,这种在外压作用下,薄板突然失去原有形状的现象称为屈曲(又称失稳).薄板在临界载荷作用下产生失稳是它固有的性质,不是由于材料不均、结构瑕疵或其他原因所导致.临界载荷的大小与薄板的几何尺寸、材质及结构因素有关[7].

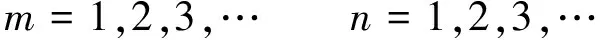

单向均匀受压薄板如图1所示,沿x轴方向承受均布压力Px,板厚为t.板的四边为简支.屈曲前板的中面内力按平面应力问题求得:

(1)

薄板弹性屈曲微分方程式为:

(2)

设屈曲微分方程(2)式的解为重三角级数

式中,m和n分别为板屈曲时在x和y方向所形成的半波数目.则由上式可导出纵向载荷Px的临界值:

(3)

上述通过求解薄板屈曲微分方程函数形式的非零解,获得临界载荷的精确值,仅适用于薄板结构十分简单的情况.对复杂产品结构(如不锈钢点焊车体)的稳定性分析,通常用有限元方法求解其屈曲微分方程.

图1 四边简支矩形薄板

(4)

将两个方程相减得

(5)

这就是求取结构特征值λ的公式.用λ乘以施加的载荷即得到临界载荷.

2 车顶结构稳定性分析

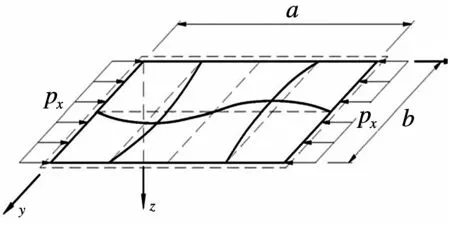

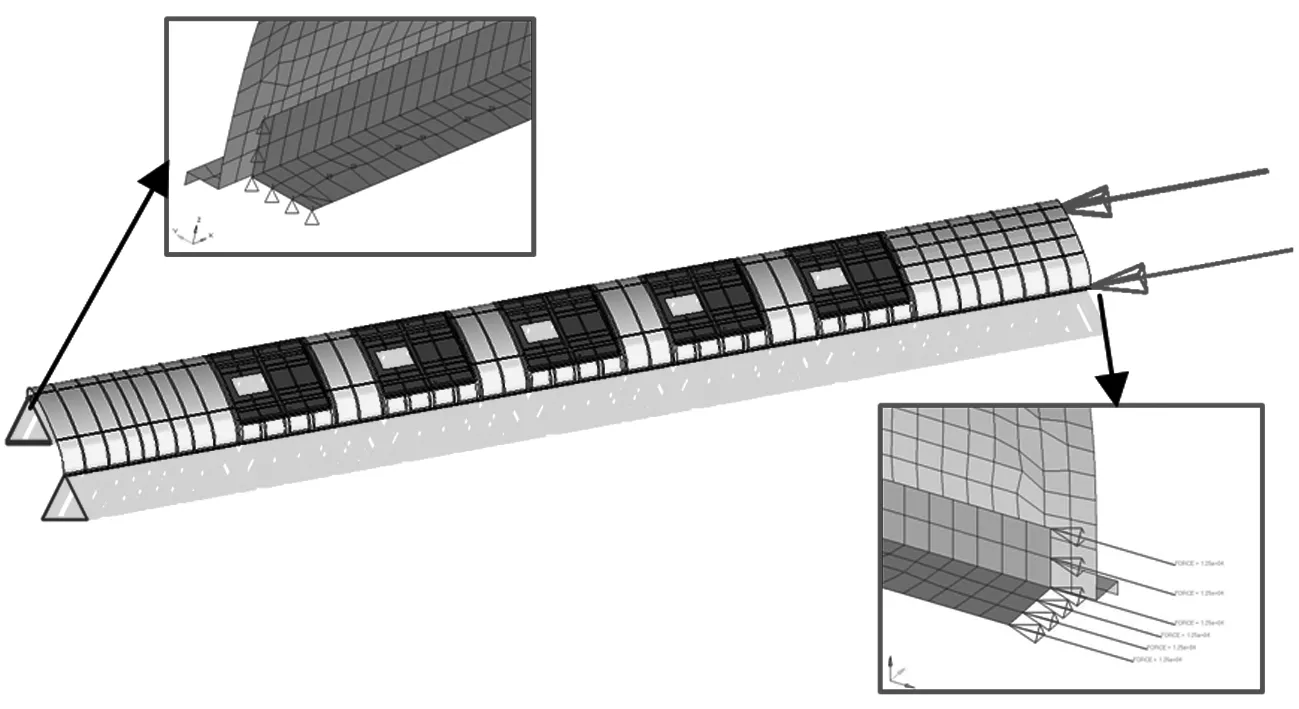

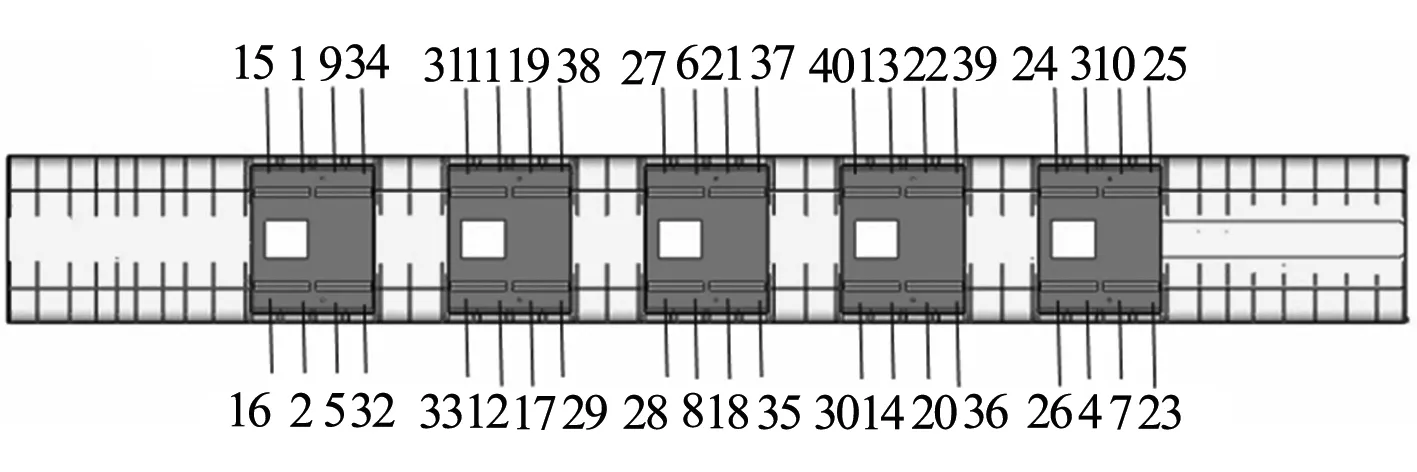

不锈钢车体车顶两侧为角型断面的不锈钢边梁,车顶骨架上面铺设波纹型顶板.车顶各部件除平顶和弧顶过渡处采用塞焊外,其余部件均采用点焊连接.基于ANSYS软件,采用梁单元beam 188模拟焊点.但是对于塞焊孔径过大的情况,由于焊缝区域只涉及孔周,因此可以考虑直接用rigid单元约束孔边.车顶薄壁部件主要离散为四节点等参数单元shell 181.根据车顶与侧墙实际塞焊位置约束横向和垂向线位移,不锈钢边梁一端约束纵向线位移,一端施加150 kN纵向载荷.图2给出了某不锈钢点焊车体车顶稳定性分析的有限元模型,单元总数为384774,结点总数为398640.表1给出了车顶焊点布局说明,焊点总数为7239.

(b)边界条件及载荷施加示意图

表1 车顶焊点布局说明

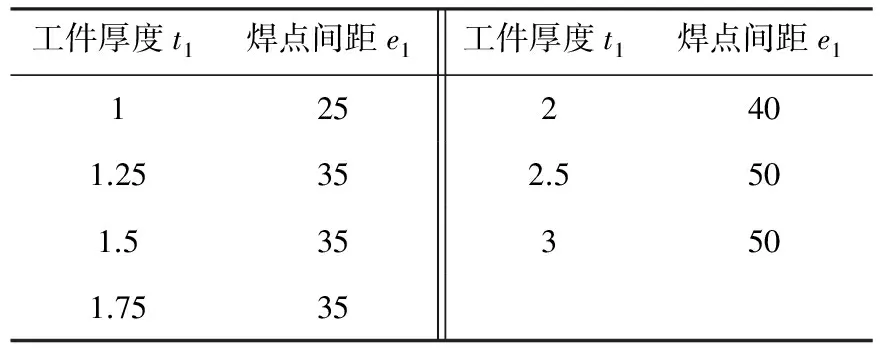

EN 15085-3-2007标准中提供了电阻点焊时根据工件厚度确定的焊点间距的最低设计参数[8],见表2.该车车顶各部位焊点间距以此为标准进行设计,因此车顶各部位焊点间距均满足最小焊点间距规定值.

表2 焊点间距 mm

注:t1为较小的板材厚度

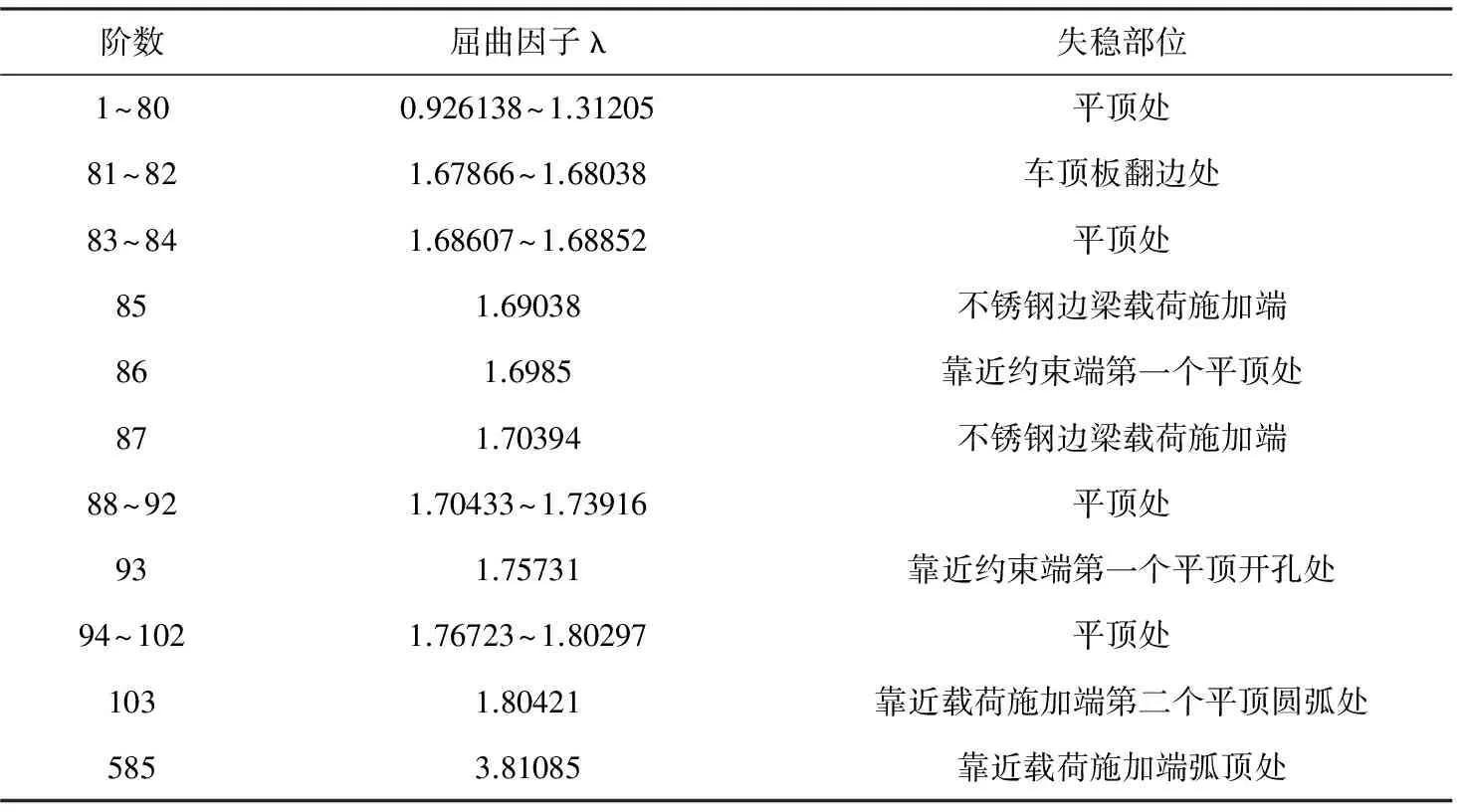

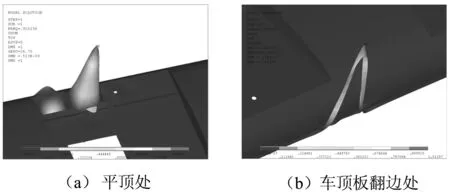

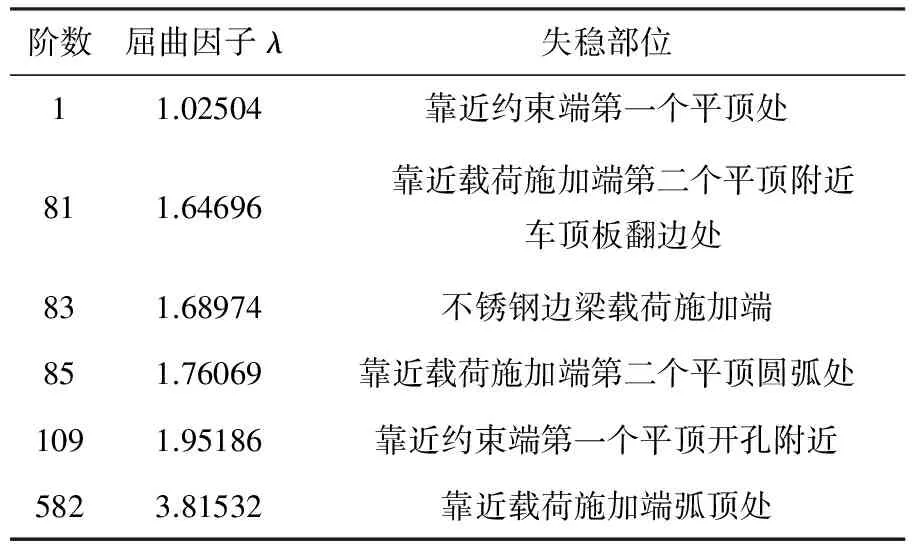

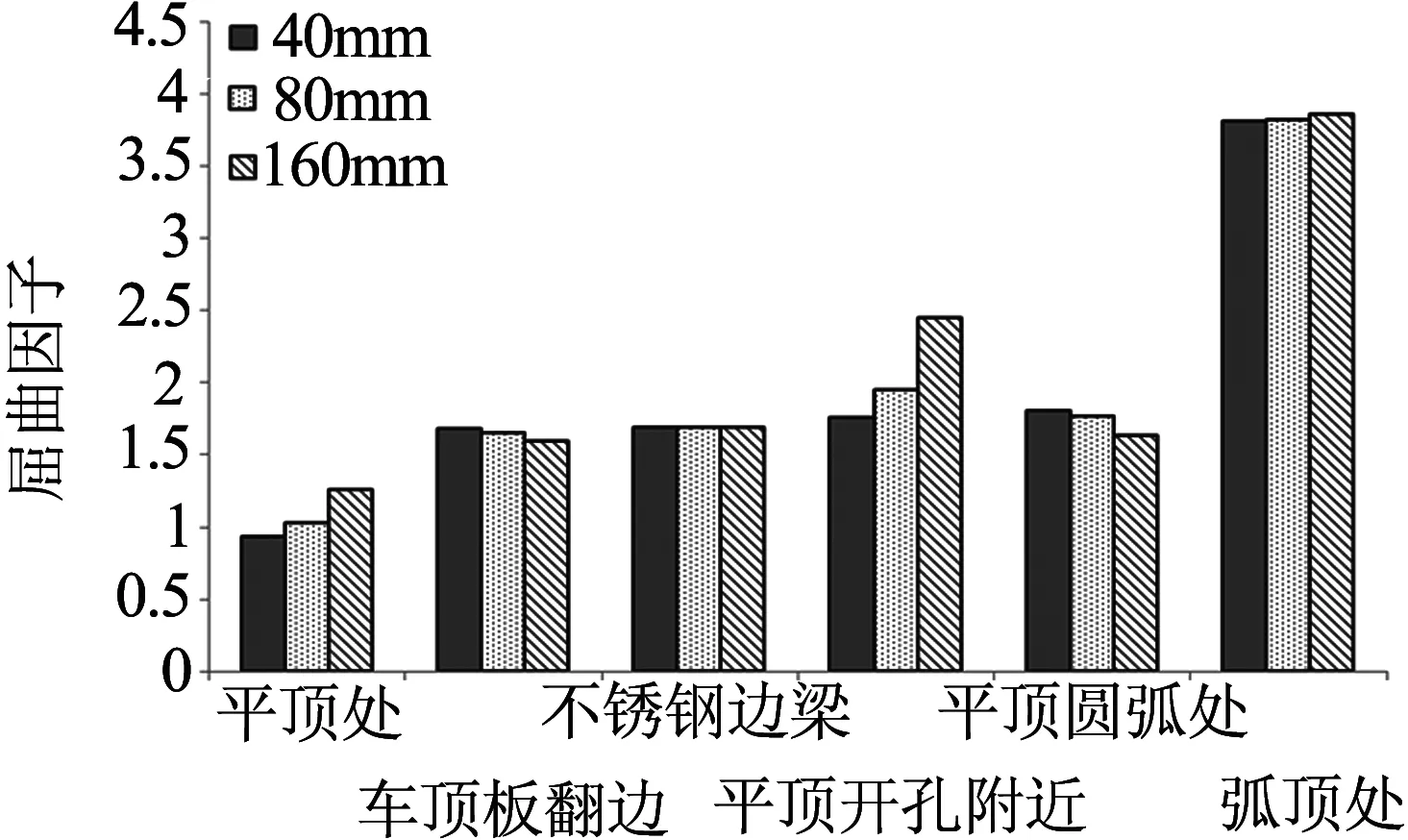

不锈钢点焊车车顶结构稳定性分析的部分结果见表3.平顶处各区域发生屈曲的顺序如图3所示.结合表2和图3可以看出:车顶平顶结构首先失稳,且平顶两端区域稳定性较中间区域更为薄弱,弧顶结构直到屈曲因子达到3.8以上才发生失稳,具有很高的纵向刚度.将车顶板与车顶弯梁之间40 mm焊点间距的初始焊点布置定为方案一,此方案下,车顶各区域首次发生屈曲的位置如图4所示.不同区域发生屈曲的振型如图5所示.

表3 车顶结构稳定性分析部分结果

图3 平顶处发生屈曲的顺序示意图

图5 方案一时车顶不同区域首次屈曲振型

3 车顶焊点布置优化

由于车顶弧顶部位稳定性好,临界载荷为其承受压缩载荷的3.8倍,且弧顶部位的焊点总数占车顶焊点总数的57%,因此选择弧顶部位为研究对象,取车顶板与车顶弯梁之间80 mm焊点间距为焊点布置方案二,车顶板与车顶弯梁之间160 mm焊点间距为焊点布置方案三,对比分析三种焊点布置方案对车顶稳定性的影响.将40 mm间距的焊点变为80 mm间距,焊点减少2143个;将80 mm间距的环向焊点变为160 mm间距,焊点减少978个.

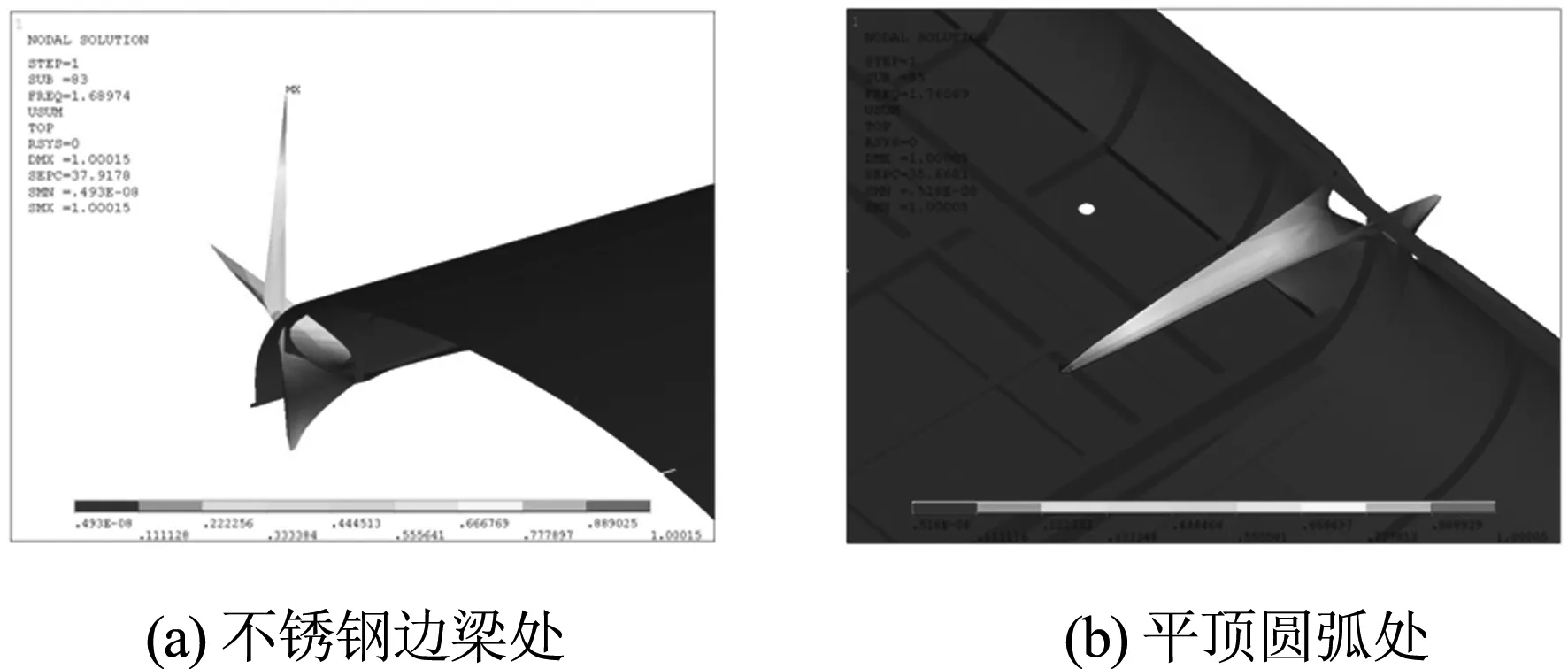

焊点布置为方案二时,车顶各区域首次发生屈曲的结果见表4.不同区域的屈曲振型如图6所示.

表4 车顶结构各区域首次屈曲分析结果

图6 方案二时车顶不同区域首次屈曲振型

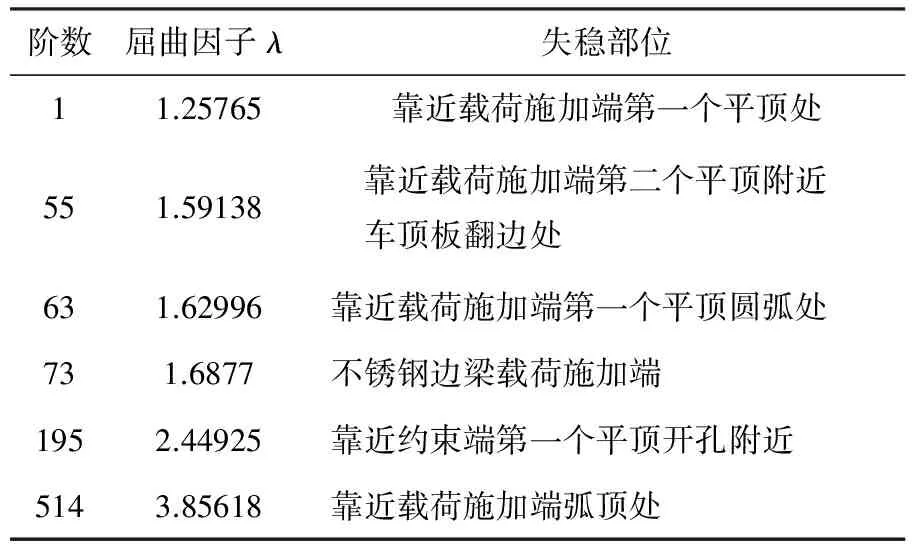

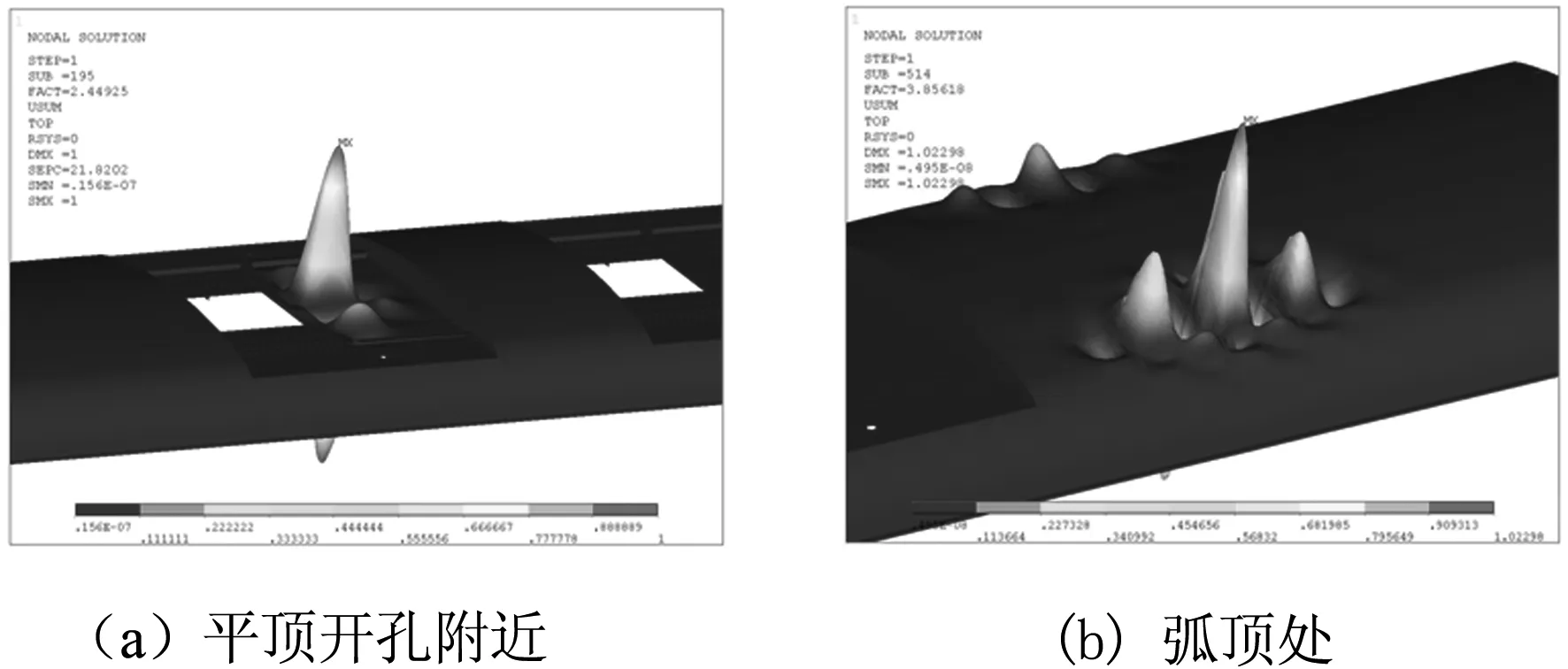

焊点布置为方案三时,车顶各区域首次屈曲分析结果见表5.不同区域的屈曲振型如图7所示.

表5 车顶结构各区域首次屈曲分析结果

图7 方案三时车顶不同区域首次屈曲振型

三种焊点布置方案下,车顶各区域首次发生屈曲对应的屈曲因子对比分析如图8所示.可以看出:随着焊点间距的增大,平顶处、平顶开孔附近和弧顶处的第一阶屈曲因子也随之增大,而车顶板翻边、 平顶圆弧和不锈钢边梁处的第一阶屈曲因子稍有减小.方案三与方案一相比,平顶处、顶开孔附近、 弧顶处屈曲因子分别增大0.331512、 0.691 94和0.045 33,车顶板翻边、平顶圆弧和不锈钢边梁处屈曲因子各减小0.08728、0.174 24和0.00268.

图8 车顶各区域首次发生屈曲的屈曲因子对比图

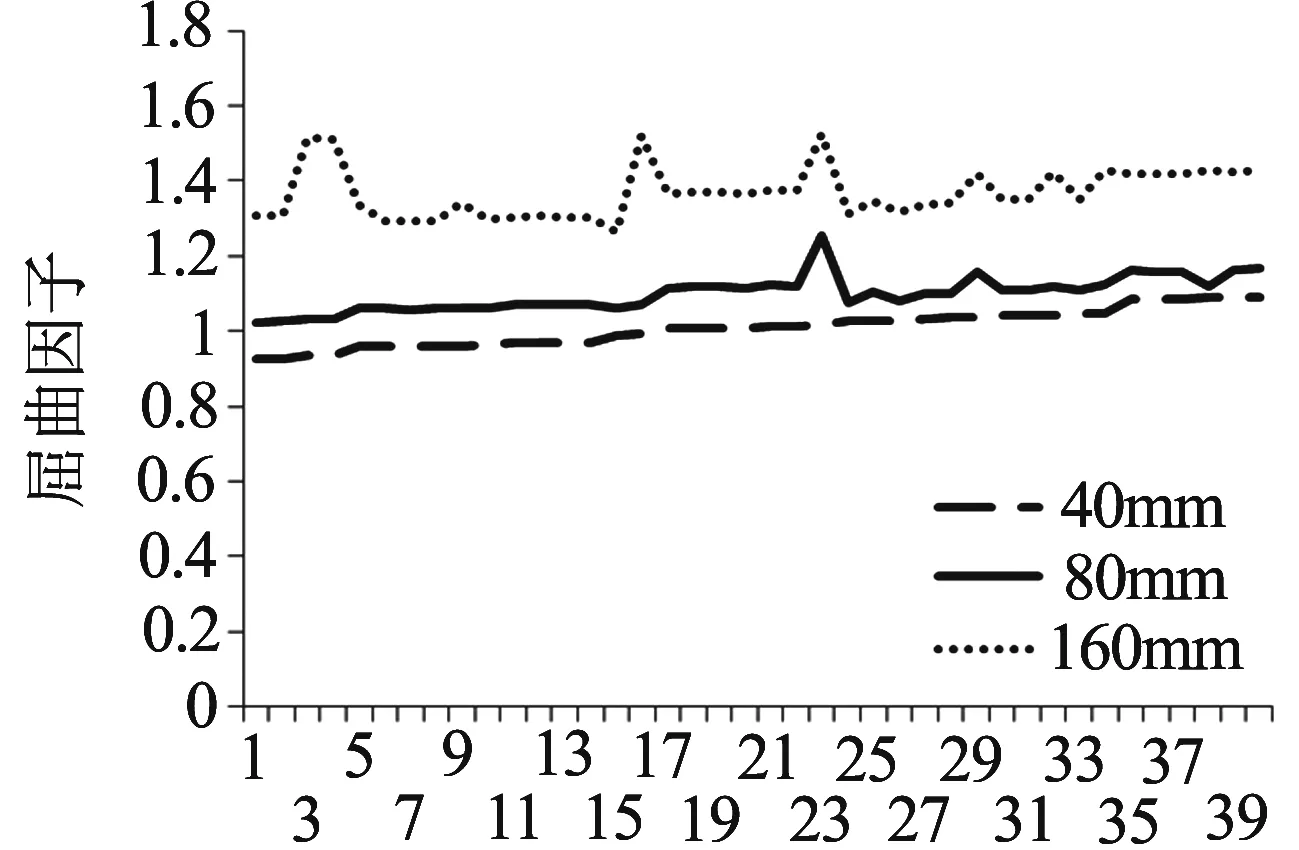

依据图3所示的方案一焊点布置时,平顶处40个区域发生失稳的顺序,对比方案二和方案三焊点布置时,平顶处相同区域屈曲因子的变化,分析结果如图9所示.可以看出:车顶板与车顶弯梁之间焊点间距由40 mm变为80 mm,再变为160mm,平顶处40个区域的屈曲因子均稍有增大.

图9 三种方案下平顶处各区域屈曲因子对比图

4 整车车体性能分析

由于车顶焊点布置对车顶边梁高度纵向压缩工况的计算结果影响最大,因此依据EN12663-2010标准[9],对该工况进行计算以评价车体静强度.同时,对车辆超载重量垂直负载工况和刚结构模态进行计算,并对比分析方案一和方案三焊点布置时车体模型的计算结果.

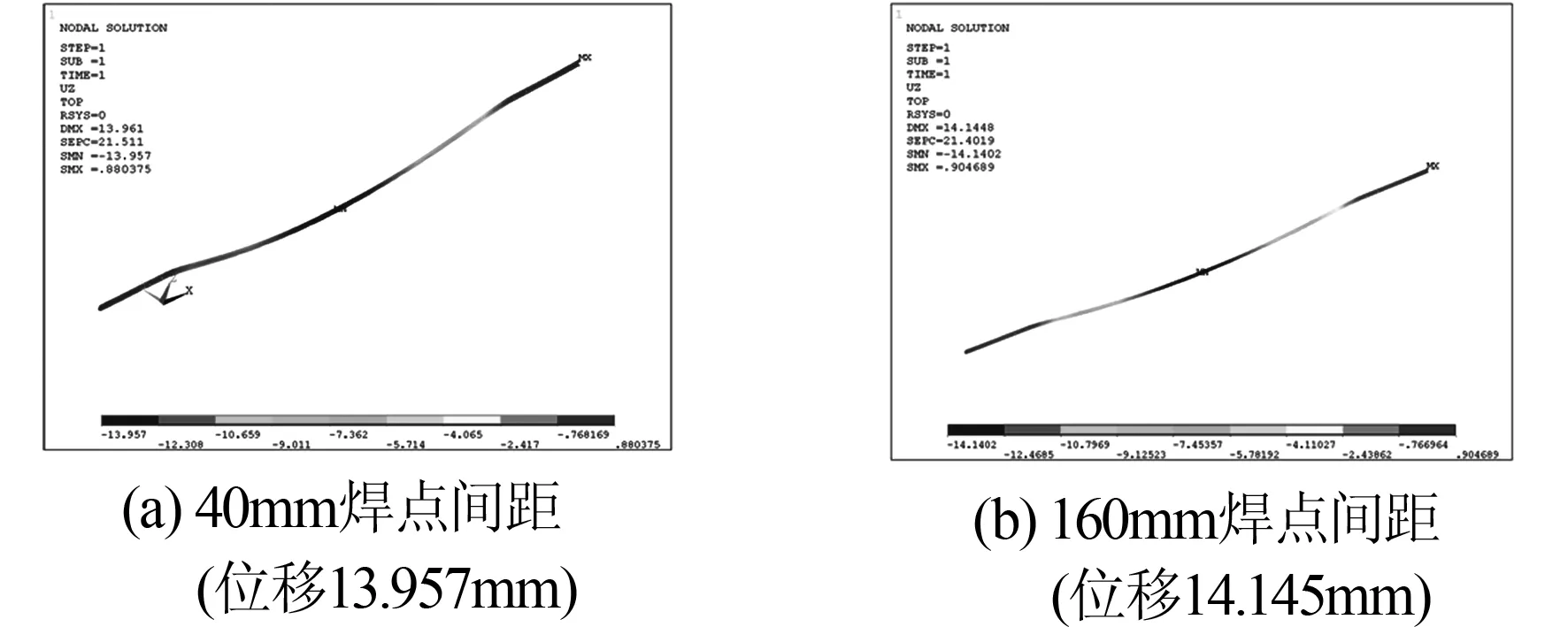

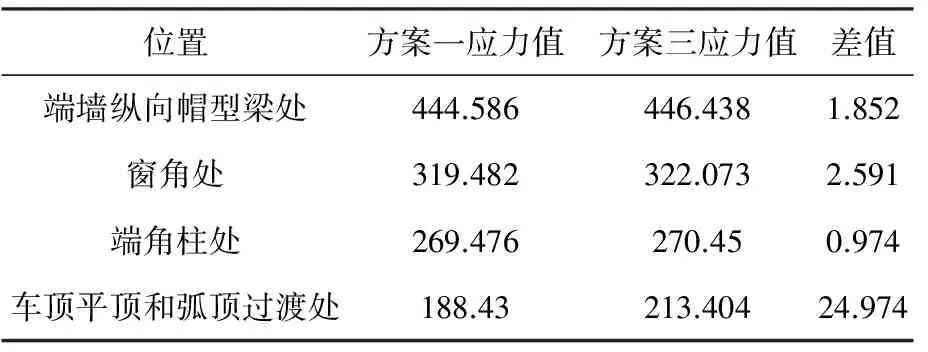

两种焊点布置方案的车体,在最大垂向载荷作用下,底架边梁下翼缘中心垂向位移如图10所示;在车顶边梁高度300 kN纵向压缩作用下,静强度分析结果见表6. 两种焊点布置方案的车体自由模态分析的主要低阶振动频率的结果见表7.

图10 底架边梁垂向位移云图

表6 车体静强度计算结果对比 MPa

表7 车体振型频率值对比结果 Hz

5 结论

(1)不锈钢点焊车体车顶的弧顶区域纵向刚度相对大,其屈曲因子达到3.8以上,可减少该区域的焊点数量;

(2)随着弧顶区域焊点间距增大,平顶和弧顶区域的第一阶屈曲因子也随之增大,最大增加0.69194;车顶板翻边、平顶圆弧和不锈钢边梁区域的第一阶屈曲因子稍有减小,最大减少0.17424.所以,当弧顶区域焊点间距为160 mm,可减少焊点3121 个;

(3)车体弧顶区域焊点间距为160 mm时,最大垂向载荷作用下的车体底架边梁中心垂向位移增加0.188 mm;车顶上边梁高度300 kN压缩工况下的最大应力减小1.852 MPa;车体一阶垂向弯曲振动频率减小0.044 Hz,一阶扭转频率减小0.034 Hz,车顶一阶横弯频率减小0.089 Hz.

[1]大塚阳介. 电阻焊在不锈钢车辆上的实际应用[J]. 溶接技术,2011(3):54-58.

[2]薛河.点焊结构应力应变场数值模拟分析[J].材料·工艺·设备,2002(10):33-35.

[3]王润姣.冷轧奥氏体不锈钢车体材多点焊结构强度和疲劳可靠性的试验研究[D].北京:北京交通大学,2010.

[4]焦锐. 安卡拉地铁不锈钢车体焊接工艺特点[J].科技创新与应用,2013,30:55.

[5]姚曙光. 高速不锈钢车体结构设计[J]. 铁道科学与工程学报,2008,5(1):72-76.

[6]高吉良. 301L不锈钢多点焊结构强度试验研究及车体点焊结构的局部优化[D].呼和浩特:内蒙古农业大学,2014.

[7]尹晶. 370t凹底车车体稳定性分析[J].铁道机车车辆,2008,28:196-199.

[8]英国标准学会.EN 15085-3:2007 附录F(信息性)电阻点焊[S].英国:BSI,2007.

[9]英国标准学会.BS EN 12663-1:2010 铁路车辆车体的结构要求(第一部分:机车和客运车辆)[S].英国:BSI,2010.

Welding Spots Layout Optimization for Stainless Steel Spot Welding Carbody Roof based on Structural Stability

XIE Suming1, YUAN Lu1, MA Jijun2, LI Minggao2

(1. School of Traffic and Transportation Engineering, Dalian Jiaotong University, Dalian 116028,China; 2. CRRC Tangshan Co., Ltd,Tangshan 064000,China)

Based on the theory of structural stability, the problem of redundant welding spots for stainless steel carbody roof is studied. First, arc area is determined as the redundant welding spots area after analyzing influence of the roof welding spot number on the longitudinal stiffness and the sequence of buckling region. Then, comparing structural stability results of three kinds of welding spots layout scheme, the arrangement scheme of reducing more than 3000 is determined. Finally, welding spot arrangement of the carbody is updated, and the finite element analysis is carried out between the pre-and post-optimization carbody supported by the load form EN12663-2010 standard. According to the results after welding spots layout optimization, in the maximum vertical load case, the vertical displacement of underframe side beam bottom flange center changes less than 0.2 mm, and in the 300 kN longitudinal compression of the roof edge beam load case, the maximum stress is located at the same position, and the figure changes less than 2 MPa. Modal calculation is made on the carbody structure, and the first step vertical bend vibration, torsion and the lateral bending of the roof frequency change within 0.1 Hz.

spot welding carbody; structural stability; welding spots layout

1673- 9590(2017)04- 0064- 05

2016-04-21

谢素明(1965-),女,教授,博士,主要从事机车车辆CAE关键技术的研究E- mail:sumingxie@163.com.

A