SABI333焊点拉伸性能及晶界对焊点拉伸性能影响

马立民, 翟广涛, 郭 福, 王乙舒

(1.北京工业大学材料科学与工程学院, 北京 100124; 2.新型功能材料教育部重点实验室, 北京 100124)

随着经济的发展,电子产品的应用越来越广泛,且电子产品逐渐向小型化和高密度化发展. 焊点密度提高的同时,焊点的尺寸也越来越小. 该发展趋势导致单个焊点在服役过程中承受的热、电、力作用越来越强. 由于电子产品工作条件日趋复杂,由数据统计,目前越来越多的电子产品在服役过程中其主要失效形式并不是来自元器件的失效,反而是内部焊点的失效[1-2]. 所以,电子产品内部焊点的可靠性严重影响电子产品的寿命,任何焊点的失效都会缩短电子产品的使用寿命. 目前,影响焊点可靠性的因素主要有电迁移、热疲劳和蠕变等. 而其中,由于焊点在服役过程中会经历大量的温度循环和功率循环,因此热疲劳是焊点的主要失效方式. 由于在服役过程中,焊点钎料基体、PCB板及芯片的热膨胀系数不匹配,电子产品服役过程中易产生弹性变形应力,在产生热疲劳损伤的同时必然会引起蠕变变形[3-5]. 因此,蠕变被认为是影响焊点可靠性的重要因素之一,而蠕变变形主要受到拉伸应力的作用,因此,对焊点拉伸力学性能的研究具有重要意义.

随着钎料无铅化进程的加速发展,无铅钎料取代传统Sn-Pb钎料成为大势所趋. 目前,在电子工业中的Sn-Ag系和Sn-Ag-Cu(SAC)系钎料被认为是最有潜力替代传统Sn-Pb钎料的无铅钎料. Sn-Ag系及SAC系钎料具有较好的力学、抗疲劳及抗蠕变性能. 但Sn-Ag系及SAC系钎料的熔点普遍较高,较高的熔点意味着在回流焊接过程中需采用较高的回流焊接温度,而较高的焊接温度会对电子元器件造成热损伤,从而影响产品使用性能[6-8]. 所以,寻找熔点与Sn-Pb钎料熔点相近的无铅钎料具有重要意义,而在降低钎料熔点的同时还应提高焊点的力学性能. 研究者发现在Sn-Ag系钎料中添加Bi和In元素可显著降低钎料熔点,同时,在Sn-Ag系钎料中添加适量Bi或In元素可显著提高焊点疲劳寿命及电迁移寿命[9-10]. 在Sn3.0Ag0.5Cu(SAC305)钎料中添加Bi元素可以在金属间化合物(intermetallic compound,IMC)处形成阻碍层,阻碍IMC的生长,降低IMC厚度,从而提高焊点剪切性能[11]. 在钎料中添加In元素后,会在焊点内部形成均匀分布的富In相,从而提高焊点强度[12]. 研究者将Bi和In元素同时加入到Sn-Ag系钎料中,形成Sn-Ag-Bi-In(SABI)四元合金钎料,SABI系钎料不仅具有较低的熔点,还具有较好的抗疲劳性能、抗蠕变性能及抗电迁移能力等[13-14]. 加入Bi及In元素之后,Sn3.0Ag3.0Bi4.0In钎料的熔点约为200 ℃,接近Sn-Pb钎料熔点[15]. 同时,弥散分布在Sn基体内部的ζ相(Ag4Sn 及 Ag3In 的固溶体)和Cu6(Sn,In)5会起到弥散强化作用,显著提高焊点的抗疲劳性能[16]. 研究者发现在Sn3.0Ag3.0Bi10In焊点的富Sn相内部分布有大量的Bi原子聚集,弥散分布的Bi原子团聚颗粒起到强化焊点的作用. Tian等[17]研究了在电流应力下SAC305单晶焊点及Sn3.0Ag3.0Bi3.0In(SABI333)焊点中IMC生长行为. 研究指出SAC305焊点在电流应力作用下,内部IMC颗粒表现出明显的极化效应,而SABI333焊点在电流应力作用下,内部针状IMC分解为小颗粒IMC,从而增强焊点力学性能. 因此,在电迁移和热疲劳条件下SABI焊点相较于SAC305焊点及其他无铅钎料焊点表现出较高的可靠性.

目前关于SABI系钎料的研究主要集中在对焊点内部IMC及Sn晶体c轴对焊点电迁移寿命的影响[18-20]. Sn晶体具有显著的各向异性,晶体取向及晶体结构对于焊点性能具有重要影响. 而晶体取向及晶体结构对焊点拉伸力学性能影响的研究往往被忽略. SABI系钎料由于具有较低的过冷度和充足的形核质点,该系钎料主要形成单晶、孪晶2种晶体结构的焊点[21]. 2种不同的晶体结构对焊点拉伸力学性能具有不同的影响. 本文主要对SABI333焊点及SAC305焊点的拉伸性能进行对比研究,并选取SABI333单晶和孪晶焊点进行拉伸实验,探究晶界对焊点拉伸性能的影响. 本文为SABI系钎料力学性能研究奠定了基础并提供了新的研究思路.

1 实验材料和方法

1.1 样品结构设计及制备

制作焊点的钎料采用Sn3.0Ag3.0Bi3.0In(SABI333)及Sn3.0Ag0.5Cu(SAC305)钎料,制作钎焊接头基材选用铜棒,其尺寸为5 mm×1 mm×1 mm. 用砂纸将铜棒一端磨平之后,用丙酮超声清洗10 min以去掉铜棒表面油污及杂质,而后,用体积分数为10%的硝酸溶液超声清洗10 min,去掉铜棒表面氧化物. 清洗结束后,用耐高温胶将2个铜棒被磨平的一面相对粘在PCB板上,2个铜棒之间距离约为0.5 mm. 将SABI333及SAC305钎料均匀涂抹在2个铜棒间隙处,将钎料压实后利用回流焊炉进行回流焊接,回流焊接曲线如图1所示. 回流焊接最高温度分别为300、280 ℃,焊接时间为4 min,且超过钎料熔点温度后持续1 min左右. 最后将PCB板与焊后焊点放到丙酮溶液中,利用超声波清洗仪清洗去掉耐高温胶,将焊后样品与PCB板分离,并用型号为2000#的砂纸磨掉多余钎料. 焊点样品示意图如图2所示,焊点的横截面积为1 mm×1 mm,厚度约为0.5 mm.

图1 回流温度曲线Fig.1 Reflow temperature curve

图2 焊点示意图Fig.2 Schematic diagram of the solder joint

由于样品尺寸较小,故将钎焊接头用热熔胶粘在圆形铝片上进行样品的磨抛,如图3所示. 在用型号为2000#的砂纸将钎焊接头表面磨至划痕均匀一致后,利用Al2O3悬浮液进行样品的抛光,抛光至钎焊接头内部无划痕及应力. 随后,超声清洗样品,将焊点与铝片分离,并利用基于扫描电子显微镜(scanning electron microscope,SEM)的电子背散射衍射(electron back scattered diffraction,EBSD)进行晶体取向的表征.

图3 焊点磨抛示意图Fig.3 Schematic diagram of polishing solder joints

1.2 钎焊接头拉伸性能测试

对钎焊接头进行晶体取向表征后,用万能试验机(三思纵横定制试验机,型号UTM4502X- WGWX)进行拉伸性能测试,将钎焊接头两端加持在拉伸试验机上后进行拉伸实验,拉伸速度保持0.1 mm/min,直至样品断裂. 拉伸断裂之后,记录拉伸过程中受到的最大力,并根据样品横截面积计算最大抗拉强度. 对晶体取向相似的SAC305焊点及SABI333焊点、SABI333单晶焊点及SABI333孪晶焊点分别进行拉伸性能测试.

1.3 样品测试手段

分别采用SEM和EBSD观察分析样品的表面形貌及晶体取向,同时利用基于SEM的能谱仪(energy dispersive spectrometer,EDS)对SABI333钎焊接头内部Bi元素的分布进行观察,同时,拉伸实验后利用SEM对样品的表面形貌和断口形貌进行观察.

2 实验结果与讨论

2.1 SABI333与SAC305焊点拉伸性能对比

选取样品尺寸相同、晶体取向相似的SAC305焊点与SABI333焊点进行拉伸实验,拉伸速度均为0.1 mm/min. 图4为2种不同成分焊点抗拉强度对比柱状图,SAC305焊点和SABI333焊点的平均抗拉强度分别为42.05、112.56 MPa. 结果表明,SABI333焊点的抗拉强度要远大于SAC305焊点的抗拉强度.

图4 不同成分焊点抗拉强度对比Fig.4 Comparison of tensile strength of solder joints with different components

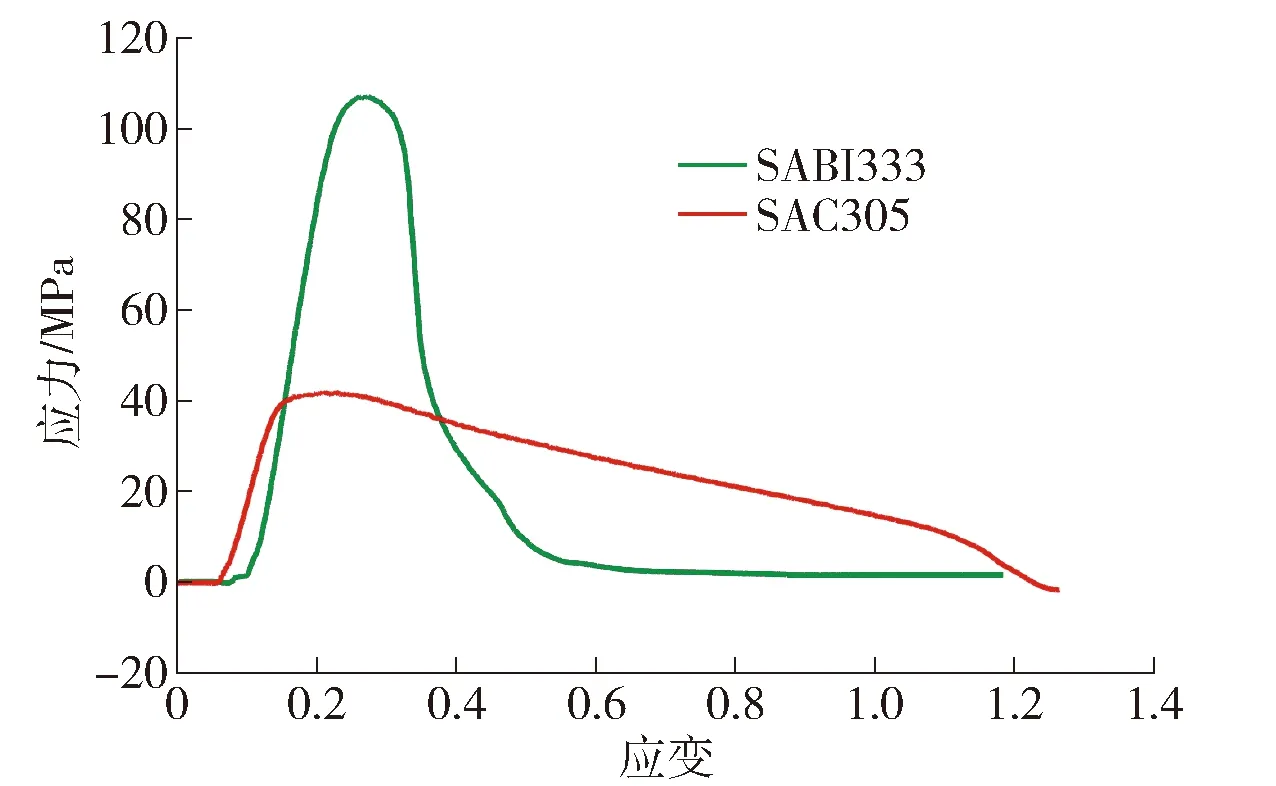

2种不同成分焊点拉伸过程中应变- 应力曲线如图5所示. 应变与变形的关系为

(1)

式中:ε为应变;L为焊点初始长度;L′为焊点拉伸后的长度.由图5及式(1)可知,SAC305焊点在拉伸过程中产生的变形量较大,发生明显的塑性变形后断裂. SAC305焊点在达到其所能承受最大应力载荷后,随应变增加,拉伸应力缓慢减小,在焊点应变为1.2时,拉伸应力减小为0 MPa,焊点发生断裂. SABI333焊点在拉伸过程中能承受的最大应力载荷较大,但在应变约为0.5时,应力载荷减小为0 MPa,焊点发生断裂. 结果表明,SABI333焊点相对于SAC305焊点抗拉强度得到显著提高,但其塑性下降,在拉伸过程中不易产生塑性变形.

图5 不同成分焊点拉伸过程中应变- 应力曲线Fig.5 Strain-stress curve of solder joints with different compositions during drawing

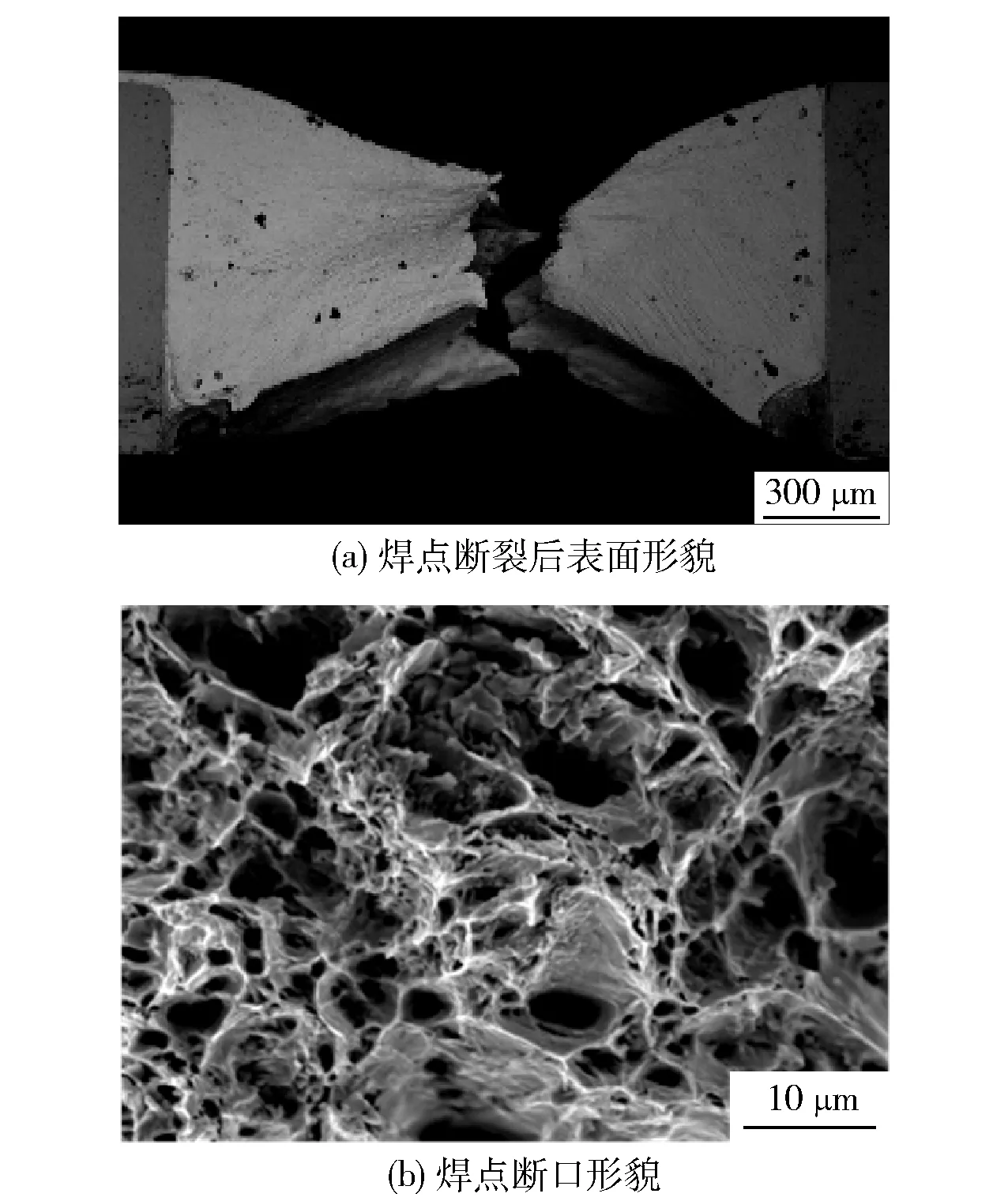

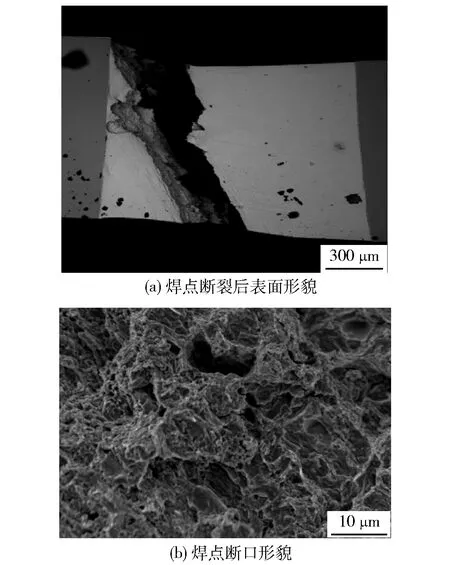

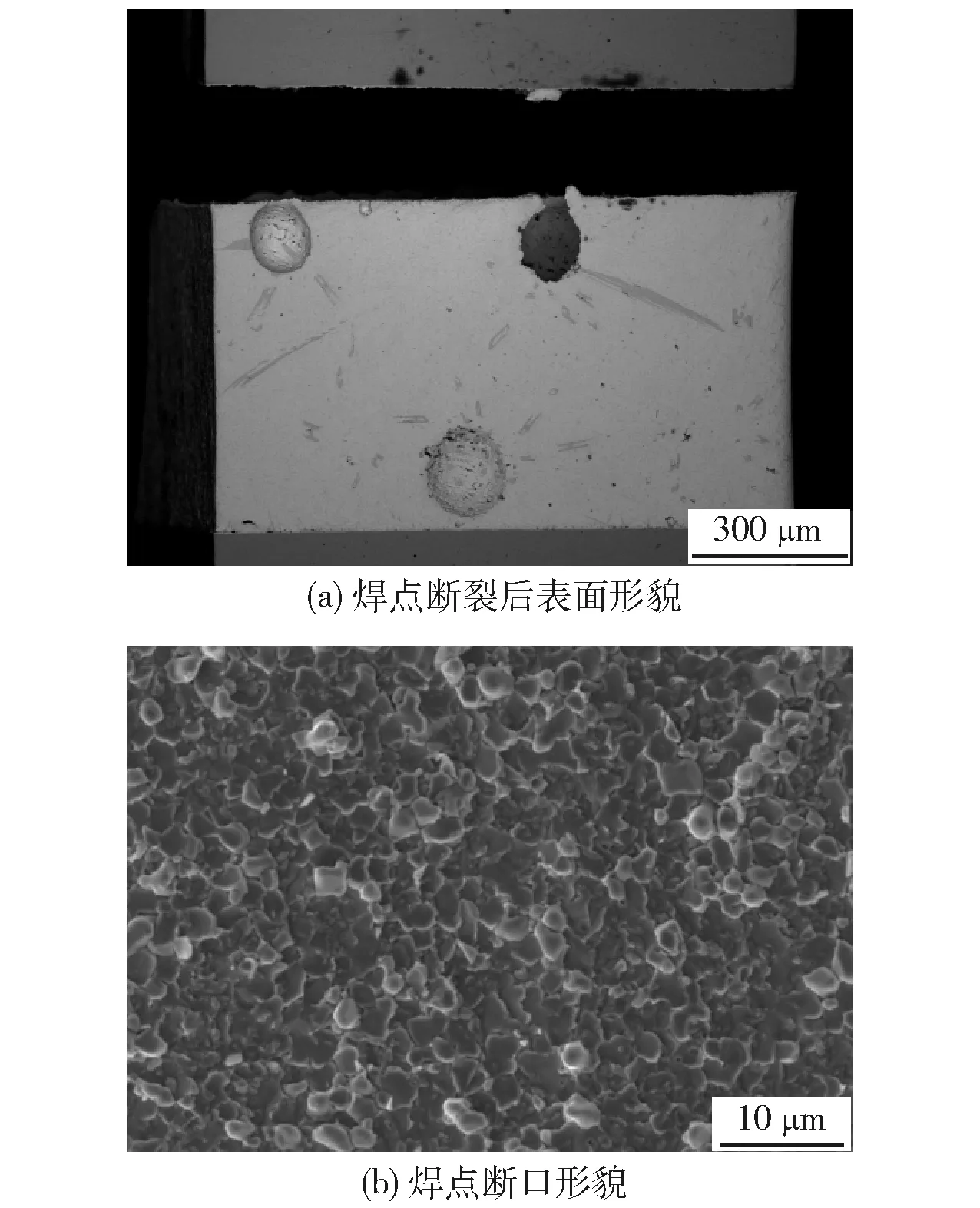

图6(a)(b)分别为SAC305焊点断裂后表面形貌图和断口形貌图. 由图6(a)可知,在拉伸过程中SAC305焊点发生明显塑性变形,该焊点在拉伸过程中变形量较大,且在焊点中间部位发生明显颈缩现象,最终在产生颈缩位置断裂. 由图6(b)可知,SAC305焊点断口形貌为典型韧窝断口,表明SAC305焊点在拉伸后发生典型的韧性断裂. SABI333焊点断裂后表面形貌和断口形貌如图7所示. 由图7(a)可知,与SAC305焊点相比,SABI333焊点在拉伸过程中仅发生微量塑性变形,变形量较小,未产生颈缩现象,最终在焊点内部断裂. 由图7(b)可知,该焊点的断口形貌与典型的韧窝断口形貌相差较大,部分断口位置存在韧窝,但韧窝深度较浅,断口呈现准解理断口形貌,因此该焊点在拉伸过程中发生韧性断裂与脆性断裂相结合的断裂方式. 由此可见,不同钎料成分对焊点的拉伸性能具有不同的影响. 在Sn-Ag合金中加入适量Bi及In元素后,焊点抗拉强度得到显著提高,但SABI333焊点变脆,韧性降低.

图6 SAC305焊点断裂后形貌Fig.6 Morphology of SAC305 solder joint after fracture

图7 SABI333焊点断裂后形貌Fig.7 Morphology of SABI333 solder joint after fracture

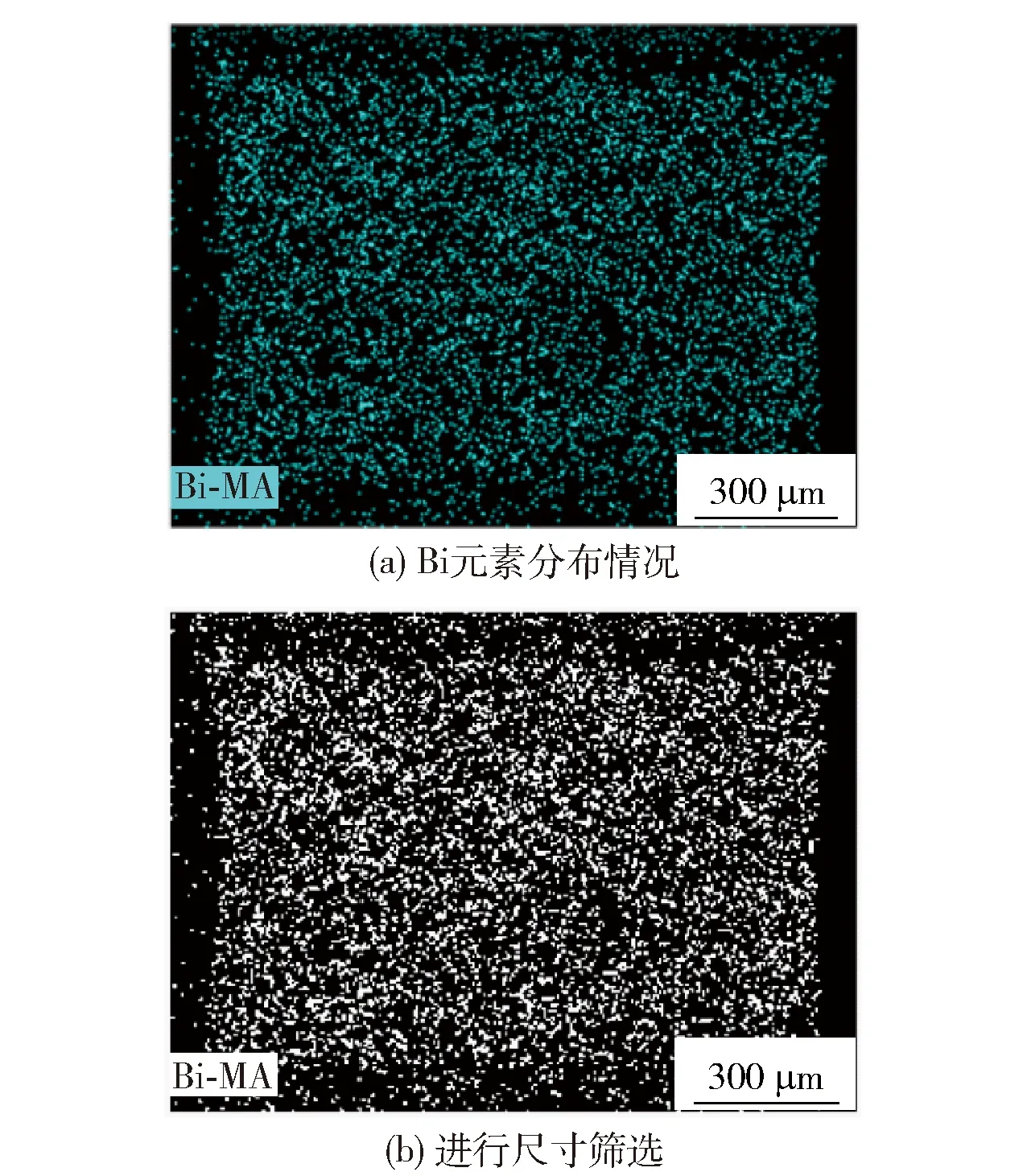

SABI333钎料内部Bi元素的质量分数为3%,Bi元素的含量相对较少,因此SABI333焊点内部的Bi原子易以单质的形式存在,且Bi原子易在焊点基体内部团聚. 利用EDS分析Bi元素在焊点内部的分布情况,图8(a)为Bi元素分布情况. 在测试结果内部存在大量的噪点,只有存在元素的聚集方可证明元素的分布情况,聚集现象越明显,元素含量就越高. 因此,利用MATLAB软件对团聚的Bi元素进行一定尺寸的筛选,如图8(b)所示. 该操作的目的便是筛选超过一定尺寸的聚集颗粒,从而判断元素分布情况. 在筛选过程中,首先将图片进行灰度处理,将彩色图片转换为黑白图,用ostu方法获取推荐二值化阈值,根据实际效果选取阈值为0.2,对图像进行二值化处理,将图像上的像素点的灰度值处理为0(纯黑色)或255(纯白色),使整个图像呈现出黑白的效果,运用MATLAB中strel函数的imopen开操作命令去除二值化图像噪点,从而获得Bi元素分布图. 由图8可知Bi原子在焊点内部呈现小范围团聚,形成团聚颗粒,且Bi原子团聚颗粒在焊点内部呈现弥散分布状态. 大量弥散分布的Bi原子团聚颗粒起到弥散强化的作用,在拉伸过程中钉扎位错,防止位错滑移,阻碍焊点发生变形. 同时,Bi元素的加入在提高焊点抗拉强度的同时还易增加焊点的脆性,使SABI333焊点更易发生韧性断裂与脆性断裂相结合的断裂方式. 图9为SAC305和SABI333焊后焊点的表面形貌. 由图9(a)(b)对比可知,SAC305焊点内部只分布有少量尺寸较大的IMC,即Cu6Sn5,SABI333焊点内部黑色弥散分布的IMC为Cu6(Sn,In)5,这是因为In元素的加入,In取代Sn的位置,易在焊点内部形成大量细小的IMC,即Cu6(Sn,In)5. 此外,焊点内部白色颗粒为富Ag相(Ag4Sn与Ag3In两相的固溶体). 细小的IMC弥散分布在Sn基体内部,在拉伸过程中同样起到了钉扎位错、防止位错滑移的作用. 因此,由于弥散分布的Bi原子团聚物及IMC的弥散强化作用,在拉伸过程中SABI333焊点内部位错滑移难度增加,从而使SABI333焊点不易发生塑性变形,在显著提高SABI333焊点抗拉强度的同时也增加了焊点的脆性.

图8 SABI333焊点中Bi元素的分布Fig.8 Distribution of Bi element in SABI333 solder joint

2.2 不同晶体取向结构的SABI333焊点拉伸性能对比

查阅文献可知,相对于SAC305焊点,SABI333焊点的过冷度较低,在凝固过程中,Sn晶核的长大速度相对较慢[13]. 同时,由图8、9可知,SABI333钎料在凝固过程中易形成弥散分布的Bi原子团聚颗粒和细小的IMC,尺寸较小的颗粒都可以提供形核位置. 前期研究发现,当回流焊峰值温度越高(回流焊的过程中,冷却速度越快)时,越易形成孪晶焊点[13]. 在相同的回流焊条件下SABI333钎料在凝固之后除了会形成单晶焊点外,还易形成孪晶焊点.

图9 不同成分焊点内部金属间化合物分布对比Fig.9 Distribution comparison of intermetallic compounds in solder joints with different compositions

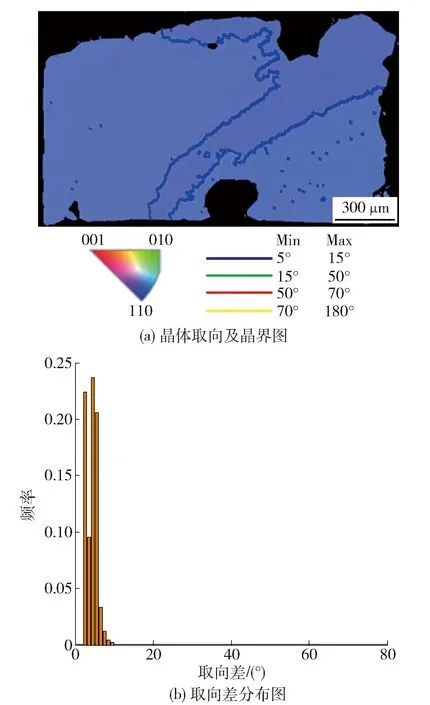

图10为SABI333单晶焊点晶体取向及晶界图、取向差分布图. 由图10(a)可知,单晶焊点内部晶粒的晶体取向颜色基本一致,且焊点内部只分布有蓝色晶界(5°~15°). 由图10(b)可知,焊点内部取向差均小于10°,焊点内部只存在小角度晶界,因此,该焊点可被看作由一个完整的晶粒构成,为典型的单晶焊点. 图11为SABI333孪晶焊点晶体取向及晶界图、取向差分布图. 一个Sn晶粒具有一种晶体取向,而EBSD测试结果中不同的颜色代表不同的晶体取向,由图11(a)可知,该焊点由多个Sn晶粒构成,但只包含3种不同的晶体取向. 具有3种不同晶体取向的Sn晶粒在焊点内部呈现交错分布,焊点内部除有少量蓝色晶界(5°~15°)分布外,还有大量红色晶界(50°~70°)分布其中,且红色晶界呈网状分布. 结合图11(b)可知,红色晶界取向差集中于50°~70°,即红色晶界为孪晶界,且孪晶界数量远多于小角度晶界,因此,该焊点为典型的孪晶焊点. 由2种不同晶体取向焊点的晶界图对比可知,单晶和孪晶焊点内部晶界的分布具有显著差异. 单晶焊点内部只有小角度晶界且分布较少,而孪晶焊点内部则分布有大量孪晶界且呈网状交错分布.

图10 SABI333单晶焊点Fig.10 SABI333 single crystal solder joint

图11 SABI333孪晶焊点Fig.11 SABI333 twin crystal solder joint

选取尺寸相同的SABI333单晶焊点和孪晶焊点进行相同拉伸速度的拉伸实验. 对2种焊点的抗拉强度进行对比,如图12所示. 由图12可知,SABI333单晶焊点平均抗拉强度为105.43 MPa,孪晶焊点平均抗拉强度为119.56 MPa,结果表明,孪晶焊点的抗拉强度均高于单晶焊点. 具有不同晶体结构的焊点其拉伸性能也具有明显差异,如图13所示. 由图13及式(1)可知,SABI333单晶焊点在拉伸过程中首先发生微量塑性变形,在应变为0.3时,应力载荷达到最大,之后随应变增加,应力载荷逐渐减小,在应变为0.5时应力载荷减小为0 MPa,焊点发生断裂;而SABI333孪晶焊点在拉伸过程中几乎未发生塑性变形,在应变为0.3时,孪晶焊点所承受的应力载荷达到最大值,此时,应力载荷迅速减小为0 MPa,孪晶焊点发生脆性断裂. 结果表明,SABI333孪晶焊点在拉伸过程中能承受的最大应力载荷较大,抗拉强度较高,但相对于单晶焊点,孪晶焊点的塑性较差,在受拉条件下易发生脆性断裂.

图12 SABI333不同晶体取向焊点抗拉强度对比Fig.12 Comparison of tensile strength of SABI333 solder joints with different crystal orientations

图13 SABI333不同晶体取向焊点在拉伸过程中应变- 应力曲线Fig.13 Strain-stress curve of SABI333 solder joints with different crystal orientations during drawing

图14为SABI333单晶焊点断裂后表面形貌和断口形貌图. 由图14(a)可知,单晶焊点在拉应力作用下发生微量塑性变形后,在焊点内部及部分边界位置发生断裂. 如图14(b)所示,单晶焊点断口形貌为准解理与韧窝断口,焊点内部存在韧窝,但韧窝深度较浅,表明单晶焊点在拉伸过程中发生微量塑性变形.

图14 SABI333单晶焊点断裂后形貌Fig.14 Morphology of SABI333 single crystal solder joint after fracture

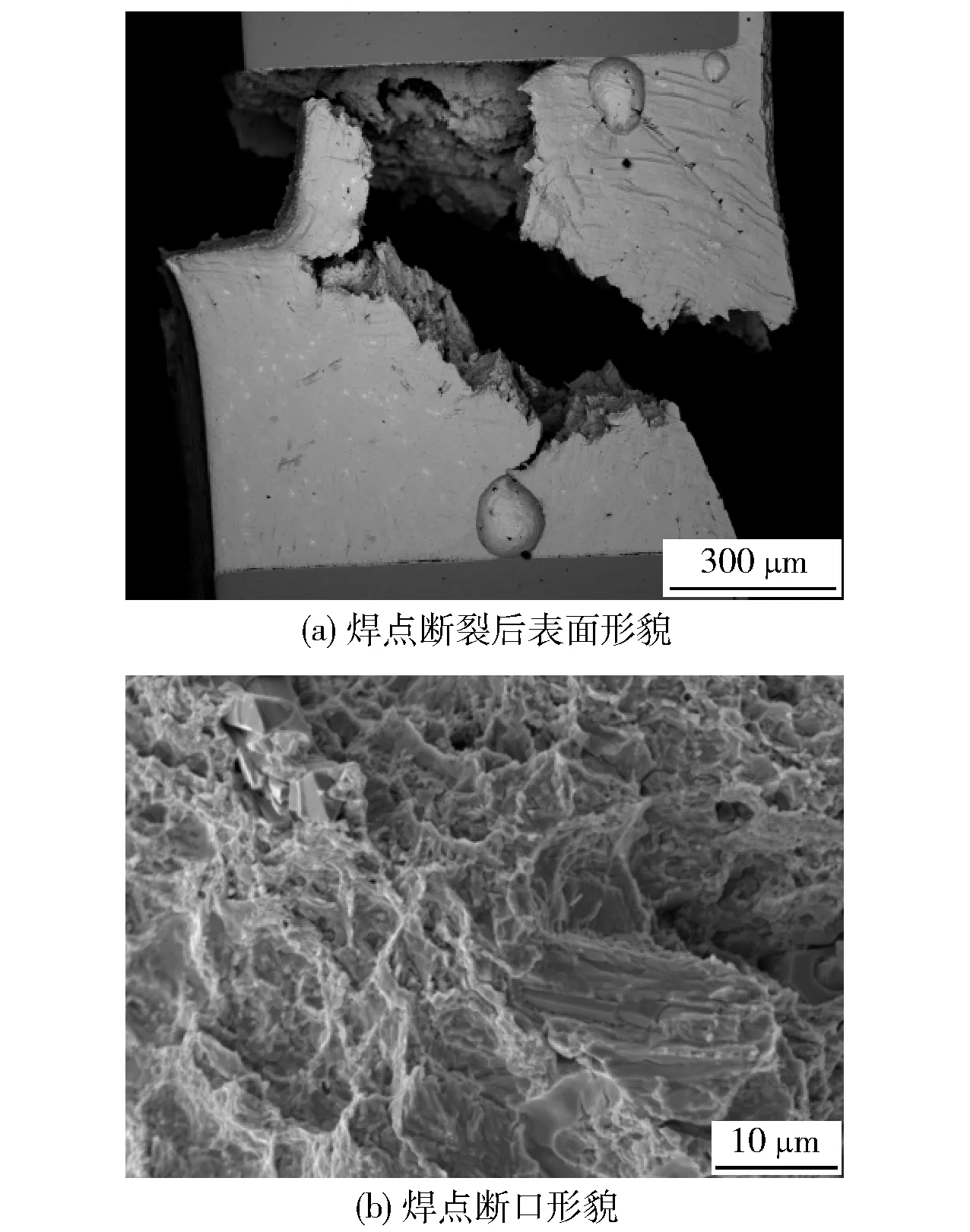

图15为SABI333孪晶焊点断裂后表面形貌和断口形貌图. 由图15(a)可知,该孪晶焊点在拉伸过程中几乎未发生塑性变形,在钎料基体与铜棒交界的IMC处发生脆性断裂. 由图15(b)可知,该孪晶焊点的断口形貌为扇贝状的IMC形状,表明孪晶焊点在承受拉应力条件下,不易在焊点内部断裂,而易在钎料基体与铜棒交界位置的IMC处发生断裂. 在相同拉伸速度下,具有相同焊点尺寸的SABI333单晶焊点与孪晶焊点呈现出不同的变形及断裂特征,这是因为单晶与孪晶焊点内部不同类型晶界的作用.

图15 SABI333孪晶焊点断裂后形貌Fig.15 Morphology of SABI333 twin crystal solder joint after fracture

实验结果表明,SABI333孪晶焊点相对于单晶焊点具有更高的抗拉强度,在拉伸过程中,孪晶焊点内部几乎未发生塑性变形,最后在钎料基体与铜棒交界位置的IMC处发生断裂. 在孪晶焊点中,3种不同晶体取向的Sn晶粒互相交错分布,孪晶界互相交错呈网状分布. 在拉应力的作用下,焊点内部位错启动,发生滑移,但位错移动到孪晶界后,受到孪晶界的阻碍,在晶界处发生塞积现象,从而形成位错强化,提高了孪晶焊点的抗拉强度. 其次,由于孪晶界的特殊作用,孪晶界会切断位错原有的滑移系,阻碍位错的移动. 若位错继续移动需不断改变滑移系统,大大增加位错移动的难度[22]. 相对于孪晶焊点,SABI333单晶焊点内部则只有少量小角度晶界分布,在拉应力的作用下,单晶焊点内部的位错启动,发生滑移,但小角度晶界对位错的钉扎作用较弱,不易产生位错强化,且小角度晶界不易切断连续的滑移系,位错在单晶焊点内部滑移受到阻碍较小. 由图14(a)可知,单晶焊点并非只在焊点内部断裂,而是部分断裂发生在铜棒与钎料基体交界位置. 这是因为,在钎料基体与铜棒交界处为金属间化合物Cu6Sn5,Cu6Sn5为硬脆相. 铜棒、IMC及Sn基体的硬度不同,在拉应力的作用下其变形程度不同,易在此处产生变形应力,造成应力集中,从而使得边界位置脆弱易断. 综上,在拉伸过程中单晶焊点内部较易产生塑性变形,且抗拉强度低于孪晶焊点. 同时,单晶焊点易在焊点内部及铜棒与钎料基体相交位置断裂.

虽孪晶界属于大角度晶界,但其两侧为位向不同的同相晶体,孪晶界处的原子吻合良好. 孪晶界分为共格孪晶界与非共格孪晶界2种,共格孪晶界界面能为20 mJ/m2,非共格孪晶界界面能为100~500 mJ/m2,2种不同孪晶界界面处能量都相对较低,因此,孪晶界界面较稳定,拉伸过程中,裂纹和孔洞不易在孪晶界处萌生,因此,不易在孪晶界处开裂[23-24]. 在钎料基体与铜棒交界处为金属间化合物Cu6Sn5,为硬脆相. 在拉应力作用下焊点易在钎料基体与铜棒交界处产生应力集中,孪晶焊点内部强度高,而边界位置脆弱,所以孪晶焊点易在边界处断裂.

综上,相对于SABI333单晶焊点,孪晶焊点在受到拉应力时会表现出更高的抗拉强度,孪晶焊点内部强度较高,不易产生塑性变形,也不易在焊点内部开裂,但达到孪晶焊点强度极限后,焊点在钎料基体与铜棒交界位置的IMC处断裂.

3 结论

1) SABI333焊点由于Bi和In元素的加入,在焊点内部会弥散分布有Bi原子团聚物和细小的金属间化合物,起到弥散强化作用,相对于SAC305焊点,SABI333焊点在拉伸过程中抗拉强度显著提高,且焊点塑性降低.

2) SABI333孪晶焊点内部网状分布的孪晶界对位错有钉扎作用,形成位错强化,同时孪晶界切断位错原有滑移系,增加位错移动难度,与SABI333单晶焊点相比,孪晶焊点的抗拉强度得到提高,同时在受拉过程中孪晶焊点内部不易产生变形且不易在焊点内部断裂,而易在钎料基体与铜棒相交位置的金属间化合物处断裂.