电子连接器表面锡层高温焊接变色原因分析

董昌林

(富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110)

【经验交流】

电子连接器表面锡层高温焊接变色原因分析

董昌林

(富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110)

通过实验验证了不同环境及电镀条件对纯锡高温变色的影响。采用俄歇电子能谱仪(AES)分析变色试样的表面元素组成,以确认变色的可能原因和改进方向。排除了有机物析出以及底层金属扩散形成Sn-Ni合金这两种情况对锡层变色的影响,确定了表面氧化是锡层变色的主要原因,并且变色程度随氧化膜厚度增大而加深。提出了改善锡层抗高温变色性能的几项措施。在镀锡前,镀普通镍后电镀一层高温镍,可使变色率降至零。

纯锡镀层;高温焊接;变色;有机物析出;金属扩散;表面氧化;电镀高温镍

Author’s address: FUDING Precision Components (Shenzhen) Co., Ltd., Foxconn Technology Group, Shenzhen 518110, China

电子连接器各金属零件电镀后通常要粘锡膏,以便焊接在PCB(印制线路板)上而形成系统回路。为遵循RoHS环保规范,必须将含铅制程改为无铅制程。对连接器端子电镀及SMT(表面粘着技术)制程而言,纯锡为目前最佳、最经济的替代方案。但将锡铅合金改为纯锡后,最明显和直接的差异就是SMT温度由225 °C提升到240 °C甚至260 °C,随之而来的问题就是纯锡在高温下会发生变色(黄色或蓝紫色)。虽然目前并未有因变色而导致产品功能异常的问题发生,但为确保产品质量、消除疑虑,找出变色原因并进行改善是当前的重要课题之一。本文以双面抛光的黄铜片为基体电镀镍/锡,通过观察在不同工艺条件下所得试样在高温下的变色现象,采用系统化的方法分析了变色原因,并确认了改善方向。

1 连接器接插件电镀锡工艺

采用5 L方槽,以100 mm × 65 mm × 0.2 mm的双面抛光黄铜片为基材,电镀制程为:阴极电解脱脂→水洗→酸洗→水洗→电镀普通镍→水洗→电镀锡→水洗→风(烘)干。

电镀镍采用麦特隆化工有限公司提供的氨基磺酸镍药水和含硫镍阳极板,配方和工艺为:总镍(Ni2+)100 g/L,硼酸45 g/L,氯化镍13 g/L,高速半光镍添加剂30 mL/L,pH 3.8 ~ 4.2,温度(60 ± 2) °C。

电镀锡采用永保化工有限公司提供的烷基磺酸纯锡药水和纯锡阳极板,配方和工艺为:烷基磺酸锡45 g/L,烷基磺酸150 mL/L,WA湿润剂80 mL/L,光亮剂5 mL/L,扩展剂RX 5 mL/L,稳定剂SB 5 mL/L。

2 锡层变色的特征

2. 1 在不同氛围中高温烘烤后的变色情况

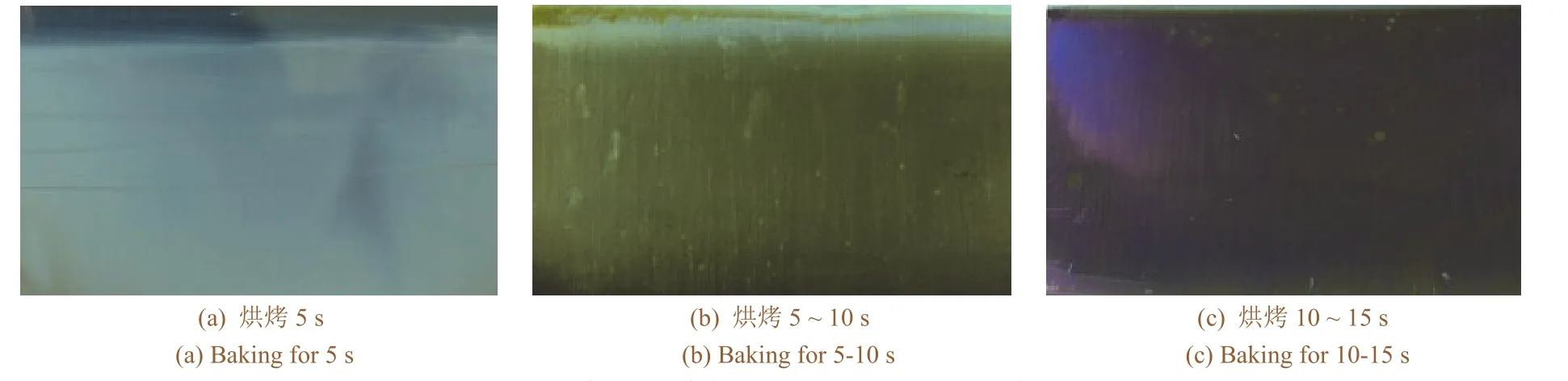

在空气氛围中对镀锡件进行260 °C烘烤,在初始的5 s内锡层保持原有的银白色,烘烤5 ~ 10 s后变为黄色,烘烤10 ~ 15 s后变为蓝紫色,具体如图1所示。

图1 锡层在空气中高温烘烤的变色过程Figure 1 Discoloration process of tin coating when baking in air at high temperature

在氮气氛围(氧气的体积分数小于0.05%)中对镀锡件进行260 °C烘烤,时间15 s,重复3次,锡层未变色,说明变色反应可能为氧化反应。

2. 2 镍层和锡层厚度不同时的变色程度

固定电镀镍和电镀锡的电流密度分别为10 A/dm2和15 A/dm2,通过改变电镀镍或电镀锡的时间,得到镍层和锡层厚度不同的试样,按2.1节的方法研究2种镀层的厚度对锡层变色程度的影响,结果见表1。可知镍层或锡层愈厚,试样表面的变色程度愈严重。

表1 镍层和锡层厚度对变色程度的影响Table 1 Effects of thicknesses of nickel and tin coatings on the degree of discoloration

2. 3 电流密度对变色程度的影响

通过改变电流密度和施镀时间,得到1.25 μm镍/2.50 μm锡试样,发现在5 A/dm2和10 A/dm2下所得镍镀层均光亮,而在2.5 A/dm2下电镀所得锡层表面呈雾状,在5.0 A/dm2下电镀锡则得到光亮的镀层。表2给出了按2.1节的方法对不同试样进行高温烘烤后的变色程度。从中可知,镀镍电流密度在5 ~ 10 A/dm2范围内对试样的抗高温变色性能影响不大,但镀锡电流密度过高对试样的抗高温变色性能不利。

表2 镀镍和镀锡时的电流密度对变色程度的影响Table 2 Effects of current densities for nickel and tin electroplating on the degree of discoloration

2. 4 改进电镀镍药水或工艺时的变色情况

2. 4. 1 使用后保护剂和增加电镀高温镍时的变色情况

在表1中会严重变色的10 μm镍/12.5 μm锡试样表面涂覆永保化工公司的T50后保护剂,得到磷酸盐膜,再在260 °C下烘烤15 s,表面仅发生轻微变色,说明涂覆后处理剂可改善镍/锡的抗高温变色性能。

对黄铜片镀2.5 μm厚的普通镍后,在(60 ± 2) °C下采用香港TL公司的高温镍药水(总镍120 g/L,硼酸45 g/L,氯化镍13 g/L,光亮剂17.5 mL/L,防变色剂25 mL/L,湿润剂2.0 mL/L,pH 2.0 ~ 3.0)电镀0.5 μm厚的镍,最后镀2.5 μm厚的锡,电流密度均为10 A/dm2。在260 °C下对所得试样烘烤15 s,表面未发生变色,说明在镀普通镍后加镀高温镍能有效抑制变色现象。

2. 4. 2 镀镍液中加半光亮镍添加剂时的变色情况

向镀镍液中加半光亮镍添加剂,在不同电流密度下镀1.25 μm厚的镍层,再在10 A/dm2下镀2.5 μm厚的锡,对所得试样进行260 °C烘烤,时间15 s,观察试样表面的变色情况,并与采用不含添加剂的镀镍液制备的试样进行对比,结果见表3。在镀镍液中加入添加剂后,所得试样均严重变色。在低电流密度下电镀镍的试样轻微变色,在高电流密度下制备的试样则严重变色。这说明镀镍添加剂对锡层的抗高温变色性能有影响。

表3 镀镍光亮剂对锡层变色的影响Table 3 Effect of brightener for nickel plating on discoloration of tin coating

3 变色原因分析与讨论

采用广州贝拓仪器设备有限公司的PHI700Xi俄歇电子能谱仪(AES)对变色样品的锡层(厚度2.5 μm)进行不同深度的元素分析,结果见图2。镀层中含C、O、Sn和Ni元素。C来源于镀液中的有机添加剂,O为锡层氧化反应而来,Ni为底层扩散而来。轻微变色和严重变色试样中的C、O元素均集中在表面,并随深度增大而减少。相对而言,严重变色试样表面的O含量高于轻微变色试样。Sn含量随深度增大呈先增大后趋于平衡的趋势。

图2 采用俄歇电子能谱仪对发生不同程度变色的锡层不同深度的元素分析曲线Figure 2 Elemental analysis curves for different depths of tin coatings with different degrees of discoloration by AES

综合上述结果可以推测锡层变色的可能原因为:有机物析出,底层金属扩散形成Sn-Ni合金,以及表面氧化。

3. 1 有机物析出

3. 1. 1 推论机制

变色锡层表面的C含量较高,这是因为锡层在高温下熔化时,有机物自金属晶界中释放而浮出至表面。

3. 1. 2 有机物析出为主因的矛盾点

(1) 若变色物质为有机物,则可溶于有机溶剂,但使用醇类、正溴丙烷清洗时皆无法将变色物质洗去,用体积分数为20%的稀硫酸则可洗去,而纯锡不溶于稀硫酸。

(2) 未镀镍而直接镀锡所得试样在高温下烘烤后不变色(见表1),镀镍后先镀高温镍而再镀锡所得试样在氮气下回流焊也不变色。若变色是由锡层熔化过程中的有机物析出引起,则不应如此。

(3) 于200 °C下长时间烘烤后,锡层变为蓝紫色,但未熔化,说明不存在有机物析出的问题。从图2也可看出不同变色程度试样的碳含量分布并无太大差别,说明碳含量对变色程度的影响不大。

以上分析虽无法完全排除有机物的影响,但可确定有机物析出并非变色的主因。

3. 2 底层金属扩散

3. 2. 1 反应机制

不同金属的交界面常因扩散而生成金属间化合物(IMC),其生长速率与温度、金属特性及晶粒大小有关。铜锡合金的生长相当快,镍锡合金的形成则较慢。IMC生长最终可至锡层耗尽。

3. 2. 2 底层金属扩散为主因的矛盾点

(1) 在电镀镍和锡的工艺条件固定,并在相同条件下回流焊时,镍锡合金的生成速率和厚度不会有太大的差别,按理说镀薄锡会因锡镍合金较易显露至表面而变色,镀厚锡则不容易变色,但实际情况完全相反:厚度为1.25 μm的薄锡层只是轻微变色,厚度为12.50 μm的厚锡却严重变色。

(2) 由于铜的扩散速率较镍快,因此不镀镍时应容易生成较厚的IMC而导致严重变色。此外镍锡合金的生长不受镍层厚度的影响,故增大镍层厚度理应不会影响变色程度,但实际结果相反:未镀镍试样不发生变色,厚度为0.5 μm的薄镍试样只轻微变色,厚度为12.50 μm的厚镍试样则严重变色。

(3) 合金的生成不受表层和外界环境的影响,故无论在氮气氛围下高温烘烤还是使用后保护剂,依旧不能阻止因合金生长而导致的变色。但实际上采用这两项措施后,锡层经高温烘烤后的变色程度明显减轻。

从以上分析可知,锡层变色并非由底层金属扩散生成合金所致。

3. 3 表面氧化

3. 3. 1 反应机制

纯锡易生成氧化锡,随温度升高和时间延长,氧化膜持续增厚,外观颜色加深。氧化速率与温度、氧浓度及锡晶粒大小(晶粒越细,反应越快)有关,故在高温下熔融时的氧化速率更是常温下的数倍。

3. 3. 2 表面氧化的证据

(1) 在氮气氛围下氧浓度极低,可有效阻止氧化反应发生,故锡层不变色。

(2) 氧化锡易溶于硫酸中,而变色物质正好可以用稀硫酸洗掉。

(3) 使用后保护剂可在锡层表面生成酸性保护膜,阻止氧与锡接触。

(4) 在高温烘烤过程中,锡熔融时的氧化速率达到最高,故锡保持其熔融态的时间越长,氧化(变色)越严重。可进一步推论:再结晶速率越快,氧化(变色)越轻微。锡层越厚则表层锡保持熔融态的时间越长,故变色越严重。

(5) IMC可提供诱发晶核生长的成核点(凹陷处),故IMC的粗糙度会影响再结晶的速率。如图3所示,粗糙的IMC可加快锡的再结晶速率。这可以解释为:铜或高温镍生成粗糙的IMC,可有效引发锡晶核形成及熔融锡再结晶,从而缩短了锡的熔融态时间,故锡层只是轻微变色或未变色;常规光亮镍生成平滑的IMC,故发生严重变色。

图3 界面处金属间化合物对锡层变色的影响Figure 3 Effect of intermetallic compound at the interface on discoloration of tin coating

(6) 从图2可知,变色程度不同的样品其氧化程度不同,严重变色的氧化膜较厚,并且相同深度膜层处的O含量较多(如0.2 μm处的O含量)。

3. 3. 3 氧化厚度与外观颜色变化的解释

当光线从氧化膜的外表面(空气/氧化膜)和内表面(氧化膜/金属界面)反射后,将发生光的干涉,使氧化膜表面呈现出干涉光的互补色。随着氧化程度的改变,不同厚度的氧化膜受到不同波长的光的干涉,因而外观颜色呈现多样化。随着氧化膜厚度增大,锡层在高温烘烤过程中逐渐变为黄色,最后变为蓝紫色,见表4。

表4 氧化膜厚度与锡层外观颜色的关系Table 4 Relationship between oxidation film thickness and apparent color of tin coating

4 改进措施

(1) 增大锡晶粒的粒度,提高晶粒间排列的致密度,如图4所示。建议的措施有:调整镀液中烷基磺酸锡和湿润剂的含量,或延长电镀时间。

图4 锡晶粒尺寸与锡层结构的关系Figure 4 Relationship between grain size and structure of tin coating

(2) 在锡层表面涂覆后保护剂得到酸性保护膜,加强抗氧化效果。

(3) 高温烘烤全程在氮气氛围下进行,防止氧化发生。

(4) 在常规镀镍工序后增加一道高温镍工艺,得到有助于生成粗糙IMC的底镀层,以加快锡的再结晶速率,降低氧化程度。一般按4∶1的厚度比电镀常规镍和高温镍。

上述前3项措施虽然对改善样品的抗高温变色性能有一定的效果,但采取措施(1)时锡层外观不易控制,措施(2)易使锡层表面脏污,措施(3)于实际生产而言不太可能。只有措施(4)最可行,可使变色率降至0%。

[ 编辑:周新莉 ]

《电镀与涂饰》学友录上线公告

欢迎加入《电镀与涂饰》学友录,本通讯录会免费赠阅《电镀与涂饰》杂志,请填写完整信息。学友录内可免费发布招聘求职、供应采购等信息,资源共享,合作共赢!

Analysis on cause for discoloration of tin coating on electronic connector surface after welding at high temperature

DONG Chang-lin

The effects of different environments and electroplating conditions on discoloration of pure tin coating were verified by experiments. The elemental composition on the surface of discolored sample was analyzed using Auger electron spectrometer (AES) to determine the possible causes and improvement directions. The effects of two cases including precipitation of organic compound and formation of Sn-Ni alloy caused by diffusion of underneath metal coating on discoloration of tin coating were eliminated. The major cause for discoloration of tin coating was determined to be the surface oxidation. The discoloration gets deeper with the increasing of oxidation film thickness. Several methods for improving anti-discoloration at high temperature were suggested. The discoloration rate can be decreased to zero when the following process is carried out: normal nickel electroplating followed by high-temperature nickel electroplating before tin electroplating.

pure tin coating; high-temperature welding; discoloration; organic compound precipitation; metal diffusion; surface oxidation; high-temperature nickel electroplating

10.19289/j.1004-227x.2017.13.006

TQ153.2; TG178

:B

:1004 - 227X (2017) 13 - 0696 - 05

2017-04-25

2017-07-03

董昌林(1969-),男,湖北麻城人,大学本科,工程师,主要从事电子接插件表面处理工艺技术研发及生产技术管理工作。

作者联系方式:(E-mail) cl13049847568@126.com。