吸入比转速解读及其对离心泵性能的影响

谢小青

(上海电气凯士比核电泵阀有限公司,上海 201306)

吸入比转速解读及其对离心泵性能的影响

谢小青

(上海电气凯士比核电泵阀有限公司,上海 201306)

从吸入比转速的定义及其限定值的来历着手,收集汇总了不同的泵标准、规范及不同的国际型泵公司对离心泵吸入比转速限值的规定,深入研究了吸入比转速对离心泵性能及可靠性的影响,并列出了改善离心泵吸入性能的方法。

吸入比转速;解读;限值;性能及可靠性

0 引言

吸入比转速又称汽蚀比转速,是一个与离心泵吸入性能相关的指数。离心泵的吸入性能是泵优化设计时一个极为重要的考虑因素,吸入性能不仅直接影响到用户的投资成本,而且对泵组长期安全稳定运行也会带来显著影响。

国内外泵设计手册或泵相关的标准和规范中,通常只给出了吸入比转速的定义及计算公式,有些手册中也给出了不同范围内吸入比转速的值与泵抗汽蚀性能及效率之间的大致关系,至于其值的大小对离心泵全流量范围内的性能及安全可靠性的影响并未涉及。然而,在工程实践中,吸入比转速值的大小却实实在在地影响到了泵的性能及安全可靠性。为此,不少国内外工程公司或设计院会根据UOP规范[1]、SH/T3139[2]或SH/T3140[3]等标准中对泵的吸入比转速所规定的限值来判断一台泵的设计是否合理;超过上述规范和标准中限定值的范围时,便认为泵设计不合理。这样的理解及操作方式未免过于简单。笔者认为有必要对此进行解读,并就其对离心泵的性能及安全可靠性的影响进行研究。

1 吸入比转速的定义

1.1 API610标准第11版附录A对吸入比转速的定义

吸入比转速S,是在最大叶轮直径和给定转速下、以最佳效率点的流量来计算的,是一个与离心泵吸入性能相关的指数。吸入比转速是衡量一台离心泵对内部回流的敏感程度的评估尺度。公式定义如下:

式中,n为转速,r/min;Q为流量,m3/s(US制:加仑/分钟);对于单吸叶轮,Q为总流量,对于双吸叶轮,Q为总流量的一半;NPSH3为必需汽蚀余量,m(ft)。

另外,将用公制单位推导出的吸入比转速乘以系数51.64就等于美制单位的吸入比转速,美制单位通常用符号Nss表示吸入比转速。

解读如下:公式中的Q为最大叶轮直径、给定转速下、最佳效率点的流量,当为单吸叶轮时,Q为总流量;当为双吸叶轮时,Q为总流量的一半。

公式中的NPSH3为给定转速及最佳效率点流量下、最大叶轮直径所对应的(扬程下降3%)必需汽蚀余量。工程实践中,对于低比转离心泵,相同转速、不同叶轮直径下所对应的泵的必需汽蚀余量是不同的,最大叶轮直径所对应的必需汽蚀余量最小,而最小叶轮直径所对应的必需汽蚀余量最大。

公式中的吸入比转速S或美制的Nss均为无量纲。

1.2 EN 12723[4]对吸入比转速的定义

德国、英国等欧洲国家对吸入比转速nss的定义是根据欧洲标准EN 12723来确定的,吸入比转速主要用于判定离心泵的吸入性能。吸入比转速的标准单位是r/min,其数值可以通过下述方程式得出:

式中,n为泵的转速,r/min;Qopt为最佳效率点的流量,m3/s;对于双吸叶轮,Qopt指叶轮每侧的最佳效率点的进口流量;NPSH3opt为在最佳效率点流量和第一级叶轮最大直径下,扬程下降3%时的必需汽蚀余量,m。

对于美制单位,吸入比转速用Nss表示,与nss的关系为:Nss=51.6nss

解读如下:欧洲标准的吸入比转速计算公式与API610标准相同,只是对吸入比转速赋予了量纲,其单位是 r/min。另外,需特别指明的是,NPSH3opt为在最佳效率点流量和第一级叶轮最大直径下,扬程下降3%时的必需汽蚀余量。在这一点上,欧洲标准对吸入比转速的定义更严谨。

另外,美国水力学会标准ANSI/HI 1.3[5]对吸入比转速的计算公式与API610标准完全相同,只是对NPHS3的定义更明确:指在最高效率点流量、给定转速及最大叶轮直径下,总扬程(或多级泵的第一级扬程)下降3%时的必需汽蚀余量。

2 吸入比转速限值的来历

上世纪50年代到80年代,由于离心泵叶轮的设计手非常有限,设计人员普遍通过加大叶轮进口直径(D1)的方法来改善其吸入性能,但是人们对增大叶轮进口直径可能带来的负面影响却不得而知。

1981年,Warren Fraser具有里程碑意义的论文《通过加大叶轮进口直径所带来的后果》成为了人们关注的焦点。离心泵用户越来越关注设计最小化工厂的一次投资成本、可靠性和整个生命周期成本的价格。然而,由于缺少大量的实际泵吸入性能的研究,因此,吸入性能与可靠性之间的关系不是很清楚。

1982年,当 Jerry Hallam发布了其在 Amoco Texas City炼油厂5年内对480多台泵的可靠性研究结果以后,这种情况发生了改变。他发现,泵的可靠性与吸入比转速(Nss)明显相关,特别是当泵的吸入比转速Nss>11 000(USGPM, ft.),S>213(m3/s, m)即公制为12 780(m3/h, m)时,出现故障的概率是较低的吸入比转速的2倍。图1显示了吸入比转速与故障率之间的关系。在Hallam的作品出版后的几年中,Nss>11 000(USGPM, ft.),S>213(m3/s, m)即公制为12 780(m3/h, m)变成了石油和天然气行业(泵选型)的一个硬性限制,不以某种规范形式而被广泛采用,这是非常罕见的。例如,当一台泵的Nss=10 950(USGPM, ft.)时,被认为是可以接受的;而当其Nss=11 050(USGPM, ft.)时,被认为是不可接受的[6]。

3 不同标准、不同泵公司对吸入比转速限值的规定

不同标准、不同公司对吸入比转速的限值各不相同,摘录如下。由于 UOP规范和SH/T3139及SH/T3140中的吸入比转速限值已在国内得到广泛认可和应用,且均含公制单位(流量单位为 m3/h,NPSH3单位为m),为了便于比较,下文中所涉及的吸入比转速最终均将换算成公制单位。

3.1 UOP规范

在石化行业中,UOP规范中规定的吸入比转速的限定值在全球得到广泛接受和应用,其规定如下:

泵的吸入比转速不得高于11 000 (USGPM, ft.)即公制为13 000 (m3/h, m);当泵送介质为水或水含量超过50%的溶液,并且泵的单级叶轮功率超过100 HP (75 kW)时,吸入比转速不得高于9 500 (USGPM, ft.)即公制为11 000 (m3/h, m)。对于高速整体齿轮箱驱动型泵(OH6型泵),吸入比转速达到 24 000 (USGPM, ft.)是可以接受的。

3.2 SH/T3139和SH/T3140标准

对于不带诱导轮的泵,其吸入比转速应小于12 780 (m3/h, m),如果卖方有足够数据证明其可靠性,可提供替代设计,但应经买方批准。

3.3 KSB公司

标准设计和生产的普通离心泵,为了改善吸入性能,其吸入比转速的平均值通常为200 r/min (m3/s, m)即公制为12 000 (m3/h, m),高值通常限定在240 r/min[7](m3/s, m)即公制为14 400 (m3/h, m)。

3.4 SULZER公司

Sulzer公司针对不同型式的离心泵,其吸入比转速的限值范围具有一定的差异,并分别给出了低值-中间值-最高值,具体如下[8]:

轴向进口端吸泵:190-230-270 (m3/s, m),即公制为11 400-13 800-16 200 (m3/h, m)。

轴穿过叶轮入口的泵:

1)中等穿轴泵:170-200-240 (m3/s, m),即公制为10 200-12 000-14 400 (m3/h, m);

2)单级扬程超过500 m的多级泵:150-180-220 (m3/s, m),即公制为9 000-10 800-13 200 (m3/h, m)。

带诱导轮的工业泵:350-500-700 (m3/s, m),即公制为21 000-30 000-42 000 (m3/h, m)。

3.5 ITT公司

ITT公司离心泵吸入比转速的限值范围[9]为5 000 (USGPM, ft.)~14 000 (USGPM, ft.),即公制为5 800 (m3/h, m)~16 270 (m3/h, m);中间值为9 000 (USGPM, ft.),即公制为10 460 (m3/h, m)。

3.6 EBARA公司

EBARA公司石化流程泵的吸入比转速限值范围[10]大致如下:

1)OH2/50Hz:6 000 (USGPM, ft.)~12 000 (USGPM, ft.),公制约为7 000 (m3/h, m)~14 000 (m3/h, m);

低值:~3 500 (USGPM, ft.),即公制为~4 000 (m3/h, m);

高值:~13 300 (USGPM, ft.),即公制为~15 500 (m3/h, m);

2)BB2/50Hz:7 000 (USGPM, ft.)~12 460 (USGPM, ft.),公制约为8 000 (m3/h, m)~14 500 (m3/h, m)。

4 吸入比转速对泵性能及可靠性影响

离心泵的吸入性能是泵优化设计时一个极为重要的考虑因素。良好的吸入性能允许使用较细的管道、较低的液位标高、较少的工程建设及开挖量,显著降低一次投资成本。

4.1 吸入比转速对离心泵效率的影响

为了改善离心泵的吸入性能,设计人员普遍通过加大叶轮进口直径(D1)的方法来实现。今天,这种设计方法在我国离心泵的工程应用中却还在一直使用。

在轴径相同、叶轮口环处的直径间隙(见图 2中的A、B和C、D)相同的情况下,吸入性能越好(叶轮入口面积越大,吸入比转速越高),则叶轮口环处的间隙面积越大,这意味着泄漏量越大,从而泵的效率越低。

4.2 吸入比转速对离心泵可靠性的影响

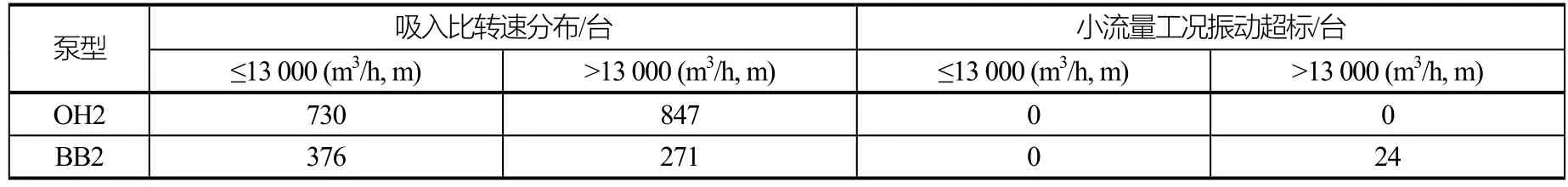

自2003年开始,笔者特别关注日本EBARA技术在国内生产的质量以及用户现场的实际使用情况,并对2011年前出厂的2 244台EBARA技术泵的安全可靠性信息进行了收集、跟踪和汇总(包括出厂试验及用户现场使用情况),其大致情况见表1。

表1 EBARA技术离心泵可靠性情况

表1中小流量工况下振动超标的24台BB2型泵为两种规格的泵(以X泵和Y泵代替),其振动测量点位置见图3。

振动允许值:不超过4.5 mm/s。

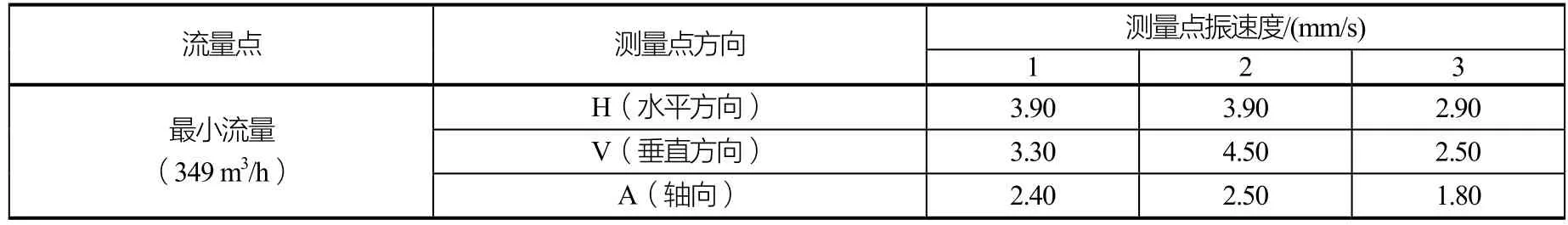

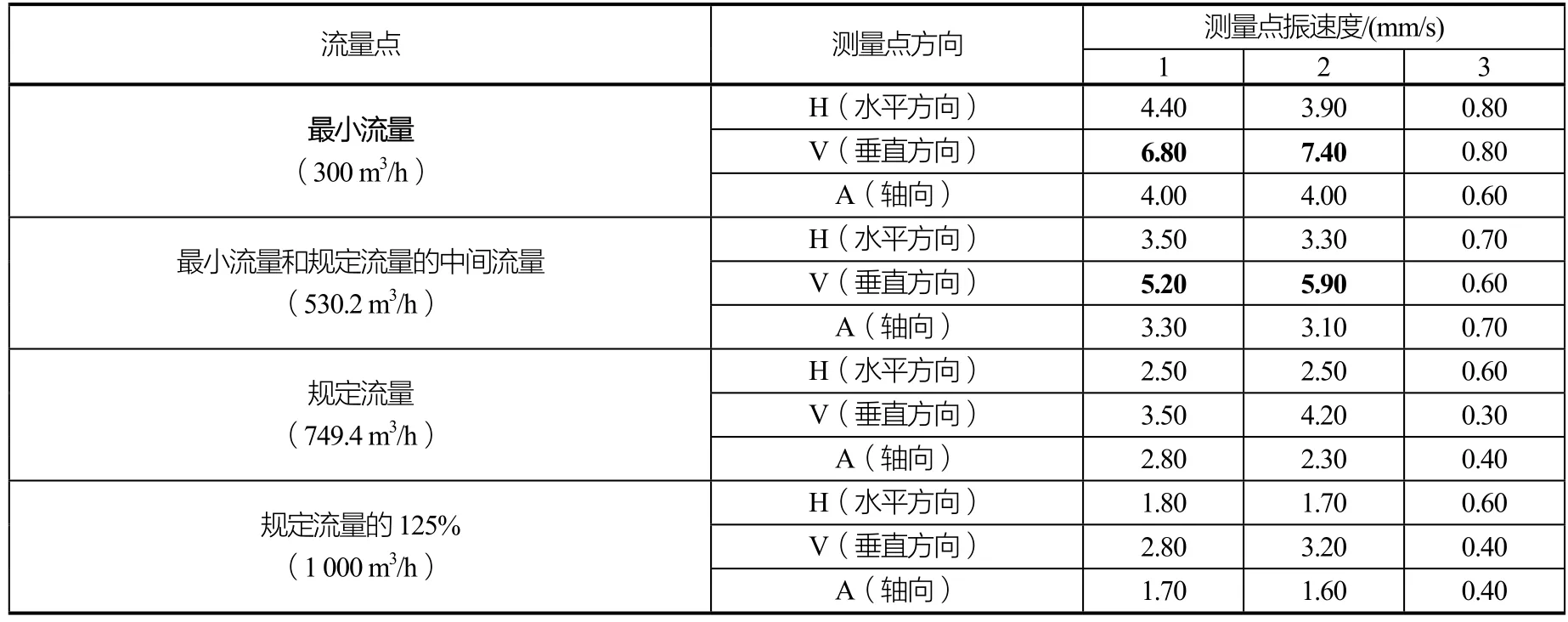

X泵振动测试情况见表2。为了解决X泵最小流量下振动超标问题,对吸入口面积进行了修正(以降低入口回流),修正后的振动测试结果见表3。

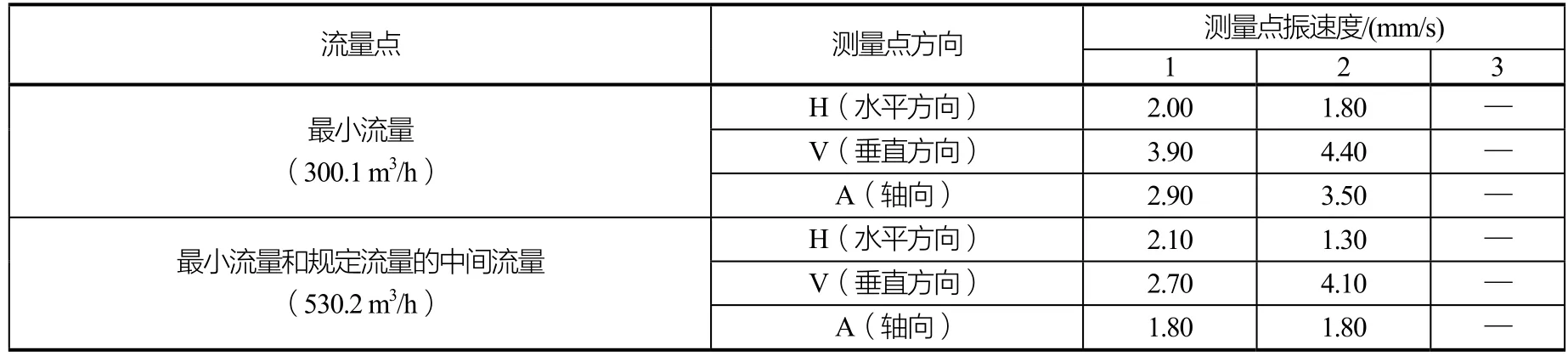

Y泵的振动测试情况见表4。为了解决Y泵最小流量下振动超标问题,对吸入口面积进行了修正(以降低入口回流),修正后的振动测试结果见表5。

表2~表5中,均有3个测点位置:1、2、3。

表3 X泵吸入口面积修正后最小流量工况振动测试记录表

表4 Y泵振动测试记录表(制造编号G R08001601)

表5 Y泵吸入口面积修正后振动测试记录表

从EBARA公司及其它国际知名泵公司产品的实际使用情况可以看出,在泵的运行范围内,可接受的振动特性与吸入比转速密切相关。对于高吸入比转速泵,当偏离最高效率点,特别是在最小流量工况下运行时,由于内部回流现象的加剧,会导致泵振动的明显增大。

尽管各知名泵公司对吸入比转速的限定值存在一定的差异,但有一点是相同的,即最大限定值均超出已广泛接受和应用的 UOP规范、SH/T3139、SH/T3140标准的规定。

ITT公司技术人员曾做过“Influence of Impeller Suction Specific Speed on Vibration Performance”的试验研究,并得出结论[6]:通过利用现代叶轮设计手段和新的泵设计标准,可以使离心泵稳定运行范围和吸入比转速得到实质性的提高。对于中低比转速叶轮,迄今为止被大多数用户认可的汽蚀比转速限定值Nss=11 000 (USGPM, ft.),即公制为13 000 (m3/h, m),应该可以停止使用了。同时建议用户考虑采用他们公司自己版本的SGsT线,作为离心泵选型的吸入比转速限定线,如图4所示。

对于高吸入比转速的泵,给出如下特别说明:

1)应尽可能避免泵在最小连续稳定流量工况运行,可在泵出口增加最小再循环阀;

2)对于满足多种运行工况的泵组,建议采用变速(如,可采用变频电机、带液力偶合器或汽轮机)驱动,通过转速的调节确保泵组始终处于高效区运行;

3)当吸入比转速超出规范和标准所规定的限值范围时,泵出厂前应进行全流量(从最小连续稳定流量到最大允许流量范围)性能及机械运转试验,以确保泵的振动在可接受的范围之内。

5 改善吸入性能的方法

正如前文所说,为了改善离心泵的吸入性能,人们普遍通过加大叶轮进口直径(D1)的方法来实现。但是,这种方法不仅影响离心泵的运行性能,而且还会导致泵振动的显著增加。

随着科技的发展,如今在不加大叶轮进口直径的情况下,改善离心泵吸入性能的可选择的手段较多,主要有:

1)叶轮叶片向泵入口边适当延伸,相当于增加一只小的诱导轮。

2)后掠叶片,以减少其前缘的任何汽蚀。

3)采用扭曲叶片,不仅有利于提高泵的水力效率,同时可改善泵的吸入性能。

4)优化叶轮叶片前缘轮廓(如采用抛物线前缘轮廓、减薄吸入侧叶片厚度等),可有效限制叶片前缘的压力峰值和降低对部分负荷下运行的敏感程度。

5)利用现代计算机计算分析技术给定叶轮入口设计可优化的条件,从而更好地控制和了解叶轮流道中流量及压力分布情况。

在水力设计方面,西方发达国家较我国同行具有非常显著的优势。例如:德国KSB公司对每台离心泵的叶轮设计均进行CFD模拟分析,以获得最佳的水力及叶片上最佳的压力分布。如图 5所示,从深红色到深蓝色体现了叶片上压力分布的细微差别。

如图所示,叶片上的压力分布均匀,这样可以确保叶片不会发生汽蚀腐蚀,同时可以确保叶轮具有最佳的性能。

6)增加前置增压泵。

以核电站主给水泵组为例,德国KSB公司对首台主给水泵的叶轮将进行气泡试验——这是德国KSB公司独有的设计理念,以测量其汽蚀初生值NPSHi(而非NPSH3),即第一只气泡产生时作为汽蚀发生的开始,并据此来选择前置泵的扬程,从而保证主给水泵叶轮在任何工况下运行时均不会发生汽蚀。见图6和图7。

6 结论

1)吸入比转速,是在最大叶轮直径和给定转速下、以最佳效率点的流量及最佳效率点NPSH3(最高效率点流量、给定转速及最大叶轮直径下,总扬程或多级泵的第一级扬程下降 3%时的必需汽蚀余量)来计算的,是一个与离心泵吸入性能相关的指数。吸入比转速是衡量一台离心泵对内部回流的敏感程度的评估尺度。

2)吸入比转速的大小与离心泵的效率及安全可靠性密切相关。对于高吸入比转速泵,当偏离最高效率点,特别是在最小流量工况下运行时,由于内部回流现象的加剧,会导致泵振动的明显增大。

3)尽管各知名泵公司对吸入比转速的限定值存在一定的差异,但有一点是相同的,即最大限定值均超出已广泛接受和应用的UOP规范、SH/T3139、SH/T3140标准的规定。

4)随着科技的发展,如今在不加大叶轮进口直径的情况下,改善离心泵吸入性能的可选择的手段较多。

[1]UOP.Centrifugal Pumps, Standard Specification: UOP 5-11-7[S].2005.

[2]中国石化.石油化工重载荷离心泵工程技术规范: SH/T3139-2011[S].2011.

[3]中国石化.石油化工中、轻载荷离心泵工程技术规范: SH/T3140-2011[S].2011.

[4]CEN/CENELEC.Liquid Pumps-General Terms for Pumps and Installations-Definitions, Quantities, Letter Symbols and Units: EN12723:2000[S].2000.

[5]美国水力学会.American National Standard for“Rotodynamic (Centrifugal) Pump” for Design and Application: ANSI/HI 1.3-2009[S].2009.

[6]David Cowan, Thomas Liebner, Simon Bradshaw.Influence of Impeller Suction Specific Speed on Vibration Performance[C]// Proceedings of the Twenty-Ninth International Pump Users Symposium, Houston, Texas, USA.2013.

[7]Dieter-Heinz Hellmann.离心泵大全[M].北京: 清华大学出版社, 2013.

[8]Sulzer Pumps Ltd.Centrifugal Pump Handbook[Z].2010.

[9]ITT.ITT Fluid Technology[C]// World Wide Hydraulic Design Conference, New York, USA.1999.

[10]Ebara Corporation.Technical Data-Suction Specific Speed Table[Z].2003.

Interpretation of Suction Specific Speed and Impact on Centrifugal Pumps Performance

XIE Xiaoqing

(SEC-KSB Nuclear Pumps & Valves Co., Ltd., Shanghai 201306, China)

Beginning from the definition of suction specific speed and the origin of its limit value, the summary of centrifugal pump suction specific speed limit value is made by collecting different pump standards, specifications and many international companies’ regulations.The impact on centrifugal pump performance and the reliability by suction specific speed are thoroughly studied.The methods of improving the centrifugal pumps suction performance are listed.

suction specific speed; interpretation; limit value; performance and reliability

TK72

A

10.14141/j.31-1981.2017.04.004

谢小青(1967—),男,高级工程师,研究方向:电站泵和石化泵的设计。