层数对不锈钢波纹管液压胀形影响研究

刘 静,王有龙,李兰云,李 霄

(1.西安石油大学 材料加工工程重点实验室,陕西 西安 710065;2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072;3.南京晨光东螺波纹管有限公司,江苏 南京 211153)

·新技术新设备·

层数对不锈钢波纹管液压胀形影响研究

刘 静1,2,王有龙3,李兰云1,李 霄1

(1.西安石油大学 材料加工工程重点实验室,陕西 西安 710065;2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072;3.南京晨光东螺波纹管有限公司,江苏 南京 211153)

多层不锈钢波纹管是管路系统中的关键零件。由于层与层之间存在接触和摩擦作用,多层不锈钢波纹管的液压胀形过程极其复杂。为提高波纹管的成形质量,基于ABAQUS有限元分析软件模拟多层波纹管液压胀形过程,研究了层数对波纹管成形壁厚和波高的影响。结果表明:在波峰和波谷顶点位置,外层管坯的减薄率大于内层和中层;在波纹直壁区,内层管坯的减薄率大于中层和外层;总厚度相同时,多层波纹管波高和内径随层数的增大而增大,波纹管层数增多可降低波峰产生破裂的趋势。

不锈钢波纹管;液压胀形;层数;数值模拟

0 前言

多层不锈钢波纹管具有刚度小、柔性补偿量大、疲劳寿命长等特点,是管路系统中的关键部件[1, 2]。波纹管层数及厚度对其承压能力及刚度有重要影响,是波纹管设计中需要考虑的重要参数。然而,多层波纹管的液压胀形是材料、几何、边界条件非线性的物理过程,并且由于各层管材之间的接触摩擦作用使得成形中应力状态复杂,各层管坯变形相互制约,相互影响,波形变化复杂且难以控制,尤其当层数较多时,外层和内层管坯的弯曲半径相差较大,其在成形过程中易于发生变形不协调,产生破裂等缺陷。因此,对多层不锈钢波纹管液压胀形进行仿真分析,研究和揭示层数对波纹管液压胀形的影响对实现波纹管精确成形具有重要意义。

目前国内外学者对波纹管液压胀形的研究多集中在单层管上。Lee[3]和黄志勇等[4]对单层波纹管液压胀形仿真中模型的建立进行了研究。给出了波纹管的建模方法,解决了建模中的接触、材料、求解等问题。陈为柱[5]推导了波纹管液压胀形过程初波压力、轴向推力及单波展开长度的理论计算方法。Zhang等[6]采用数值模拟的方法研究了不同加载路径和管坯长度下波纹管壁厚的分布情况。夏彬[7]研究了内压力、挤压冲头运动速度及其匹配关系(加载路径)对厚度分布及波峰高度的影响。在单层波纹管液压胀形的基础上,一些学者对多层波纹管液压胀形工艺展开研究。郎振华[8]对四层S型波纹管液压胀形过程进行了仿真分析,发现各层应力应变、壁厚分布不同。刘静等[9]对三层U形波纹管液压胀形建模过程进行了研究,采用“变形体面-变形体面”定义管坯与管坯之间的接触,“刚体-变形体面”定义模具与管坯之间的接触,采用绑定约束实现多层管坯端部与冲头的连接。宋林红等[10]研究了双层U形不锈钢波纹管液压胀形变形特征,发现双层波纹管波峰处减薄最大,波谷处减薄较小,且内层壁厚减薄率大于外层。然而目前尚未见到关于层数对波纹管液压胀形影响的研究报道。

本文基于ABAQUS软件平台建立了多层不锈钢波纹管液压胀形有限元模型,分析了层数对波纹管壁厚分布和波高的影响,为波纹管精确塑性成形分析提供了参考。

1 有限元模型的建立及验证

为准确描述波纹管在胀形过程中的变形行为,基于ABAQUS有限元平台,建立了波纹管液压胀形全过程有限元模型,如图1所示。

建模关键技术如下:

(1)考虑到模型的轴对称结构特征,采用轴对称模型对波纹管液压胀形过程进行模拟;

(2)模具在成形过程中基本不变形,采用刚性单元RAX2离散;波纹管使用轴对称一阶减缩实体单元CAX4R进行网格划分,为了准确计算管壁的应力变化,在壁厚方向划分4个网格,轴向网格尺寸为 1 mm。

图1 双层波纹管液压胀形有限元模型

(3)管坯与模具以及管坯与管坯接触面之间采用面-面接触方式进行定义,接触面之间的摩擦满足库伦摩擦模型,管坯与模具之间的摩擦系数为0.1,管坯与管坯之间的摩擦系数为0.3。

(4)采用动态显示算法分析胀形过程,为减小分析中的惯性效应,采用梯形曲线加载。

为验证模型的可靠性,对波纹管进行液压胀形实验。选用的材料为304不锈钢,波纹管外径339 mm,内径267 mm,波距35 mm,波厚21.4 mm,单层壁厚1.5 mm,2层,3个波纹。材料的弹性模量E=195.3 GPa, 泊松比μ=0.285, 屈服强度σs=256 MPa,厚向异性指数r=1.13。成形内压力10 MPa,模具行程58 mm。图2为模拟及实验获得的波纹管。由图可见,模拟及实验的波纹管轮廓接近,经测量模拟获得的波纹管外径与实验值的偏差为7.5%,有限元模型可靠。

图2 模拟和实验获得的波纹管轮廓对比

2 层数对波纹管液压胀形的影响

层数对波纹管的力学性能影响很大,厚度相同的单层波纹管叠加可以增大波纹管承压能力和刚度;而总厚度相同时,层数越多波纹管的刚度越小,但同时也会给生产制造带来一定困难。因此本节针对上述两种情况,进行了不同层数波纹管液压胀形成形性能(包括壁厚变化、波高)的研究。

(1)单层厚度相同、层数不同。单层厚度1.5 mm,层数分别为1、2、3、4。

(2)总厚度相同、层数不同。总厚度3 mm,层数分别为1、2、3、4。

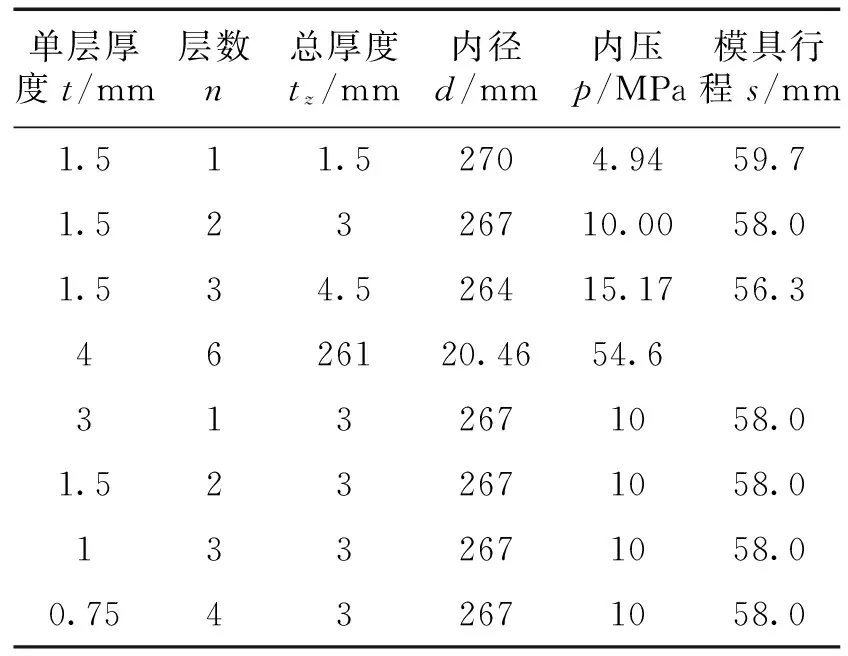

表1为不同层波纹管液压胀形的成形条件。

表1 模拟方案及成形条件

多层波纹管管坯从外层到内层分别定义为第1层、第2层、第3层、第4层;同时选取半个波形轮廓上的7个特征点测量其壁厚,节点1为波峰顶点、节点2为波峰半圆弧的1/2处节点、节点3为波峰圆弧与直壁交界处节点、节点4为波纹直壁段中点、节点5为波纹直壁段与波谷圆弧交界处节点、节点6为波谷半圆弧的1/2处节点、节点7为波谷顶点,如图3所示。

2.1 单层厚度相同的多层波纹管成形性能

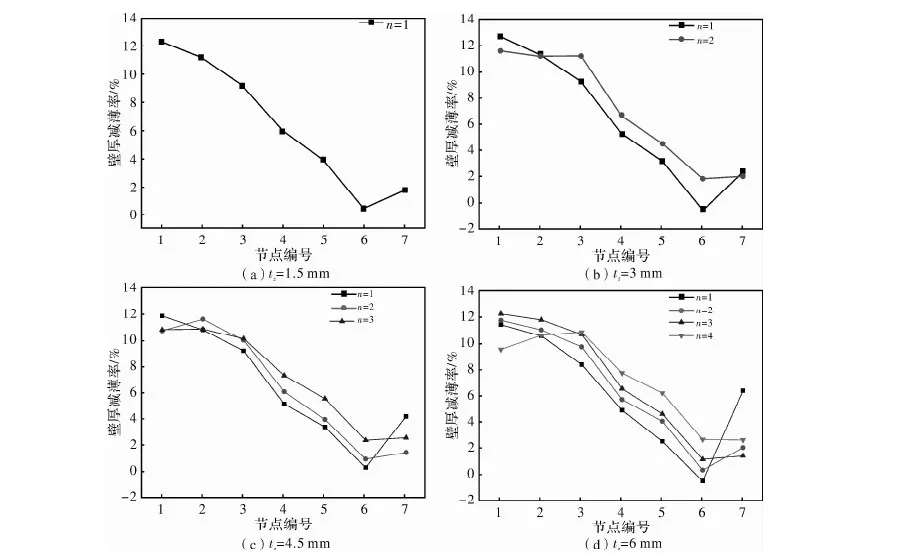

图4为单层厚度相同的不同层数波纹管胀形

图3 波纹管轮廓特征点

后壁厚减薄率。由图可见,波纹管胀形后壁厚发生了明显减薄,波峰减薄率最大,从波峰到波谷减薄率逐渐减小。并且对于多层波纹管,在波峰和波谷顶点位置,外层(第1层)管坯的减薄率大于内层和中层(第2、3、4层)各管坯,在波纹直壁区,内层管坯的减薄率大于中层和外层。这主要是因为与内层管坯相比,外层管坯在波峰顶点位置(节点1)径向变形程度较大,壁厚减薄明显;而在波谷顶点位置(节点7),在起初波阶段,在内压力的作用下,外层管坯最先与成形模片接触,轴向和径向伸长,厚度减薄,使得模片卡在管坯上面。因此壁厚减薄大于内层和中层。而波纹直壁区是在初波阶段完成后在模片的挤压作用下波纹管材料逐渐包裹在成形模片上形成的,因此内层管坯受到较大的拉伸作用,靠近模片的外层管坯变形程度较小。壁厚减薄率由内层向外层逐渐减小。

图4 单层厚度相同不同层数波纹管壁厚减薄率

2.2 总厚度相同的多层波纹管成形性能

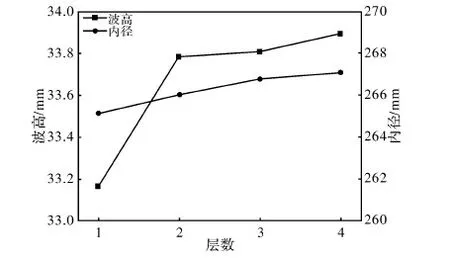

图5为总厚度相同的不同层数波纹管胀形后壁厚减薄率。由图可见,总厚度相同的多层波纹管的壁厚减薄率大于单层波纹管,这主要是由于多层波纹管层与层之间的摩擦作用增大了各层所受的拉应力作用,在相同的内压力和轴向力的作用下,多层波纹管壁厚减薄率大于单层管。同时由成形后波纹管波高和内径的对比(图6)可以发现,随层数增多,波高和内径都增大,4层波纹管的波高和内径比单层波纹管分别增大了0.73 mm和1.96 mm,波高的增大也使得多层管的壁厚减薄率增大;同时内径的增大说明层数增多后,波纹管波谷部分材料与模片的贴合性更好,更容易保证波纹管内径的尺寸公差。

图5 总厚度相同不同层数波纹管壁厚减薄率

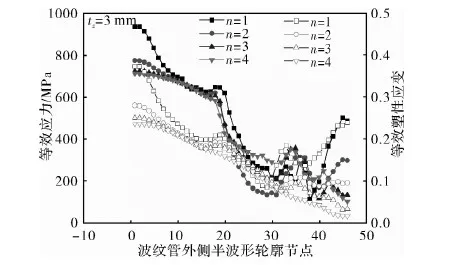

图7为波纹管成形后外侧波形轮廓(节点1~7之间路径)上的等效应力和等效塑性应变分布。由图可见,单层波纹管成形后波峰位置等效应力和等效塑性应变均大于多层波纹管,随层数增加,最外侧等效应力和应变值均减小。这是由于当层数增多时,每一层壁厚减小,从外侧到内侧的应力梯度值减小,波纹管柔性增强,不易产生波峰处的开裂。

图6 总厚度相同不同层数波纹管胀形波高和内径

图7 总厚度相同波纹管外侧轮廓上等效应力和等效塑性应变分布

3 结论

(1)单层厚度相同,不同层数波纹管液压胀形后,在波峰和波谷顶点位置,外层管坯的减薄率大于内层和中层各管坯,在波纹直壁区,内层管坯的减薄率大于中层和外层。

(2)总厚度相同时,多层波纹管的壁厚减薄率大于单层波纹管,且随层数增多,波高和内径都增大。

(3)总厚度相同时,波纹管层数增多可显著减小波纹管外侧波峰处的等效应力,因此可降低波纹管在液压胀形过程中波峰受拉产生破裂的趋势。

[1] 徐开先. 波纹管类组件的制造及其应用[M]. 北京: 机械工业出版社. 1998.

[2] 朱宇, 万敏, 周应科, 等. 复杂异形截面薄壁环形件动模液压成形研究[J]. 航空学报, 2012(05):912-919.

[3] S.W. Lee. Study on the forming parameters of the metal bellows[J]. Journal of Materials Processing Technology,2002(130-131):47-53.

[4] 黄志勇, 陈伟, 陈勇, 等. 波纹管液压成形及其仿真中问题研究[J]. 压力容器,2002(S):137-140.

[5] 陈为柱.大口径波纹管液压成形理论及工艺方法[J]. 管道技术与设备,1996(02):1-4.

[6] K.F. Zhang, G.Wang, G.F. Wang, C.W. Wang, D.Z. Wu. The Superplastic forming technology of Ti-6Al-4V titanium alloys bellows[J]. Materials Science Forum,2004(447-448):247-252.

[7] 夏彬.中小直径波纹管内压成形技术的研究[D]. 哈尔滨: 哈尔滨工业大学,2011.

[8] 郎振华. 多层S型波纹管力学性能分析[D].大连: 大连理工大学,2012.

[9] 刘静,王有龙,李兰云,等. 多层U形不锈钢波纹管液压胀形仿真分析[A]//第十四届全国膨胀节学术会议论文集-膨胀节技术进展[C].秦皇岛,2016.

[10] 宋林红, 黄乃宁, 林国栋, 等. CAE在波纹管成形数值模拟中的应用[J].管道技术与设备,2010(04):35-37.

专利介绍

一种双机架四辊平整兼二次冷轧机组辊系配置方法(CN103949473A)

本发明针对双机架四辊平整兼二次冷轧机组既要保证二次冷轧极薄板产品大压下量变形,又要保证平整产品板形及表面质量的要求,提供了一种双机架四辊平整兼二次冷轧机组辊系配置方法。

本发明涉及冶金机械及自动化、轧制技术领域,具体提供了一种双机架四辊平整兼二次冷轧机组辊系配置方法,综合考虑平整产品和二次冷轧产品各自特点对辊系的配置要求,提出在双机架四辊平整兼二次冷轧机组中1号机架采用二次冷轧功能所要求的大压下量的小直径工作辊辊系,2号机架采用平整功能所要求的优良板形的大直径工作辊辊系,并考虑机组设备的互换性,1号机架辊系和2号机架辊系共用相同规格的支承辊辊系,1号机架和2号机架采用相同的工作辊轴承座组件。本发明解决了双机架四辊平整兼二次冷轧机组既要保证平整产品良好的板形,又要确保薄规格二次冷轧产品的稳定轧制之间的矛盾,现场实际运行平稳可靠,取得显著的效果。

Effect of layer number on stainless steel bellows hydroforming

LIU Jing1,2,WANG You-long3,LI Lan-yun1,LI Xiao1

(1.Key Laboratory of Materials Processing Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi’an 710072,China;3.Aerosun-Tola Expansion Joint Co.,Ltd.,Nanjing 211153,China)

Multi-layered stainless steel bellows are key components in pipe system. However the hydroforming process of multi-layered stainless steel bellows is very complex due to the constrains among layers. To improve the forming quality, the numerical simulation of bellows hydroforming is carried out based on ABAQUS platform. The influence of layer number on wall thickness and convolution height is studied. The results show that: at the crown points of crest and trough, wall thinning degree of the outer layer is larger than those of the inner and middle layers; at the straight wall of convolution, wall thinning degree of the inner layer is larger than those of the outer and middle layers; convolution height and inner diameter increase with the increase of layer number under the same total thickness, and cracking trend at the crest can be reduced for multi-layered bellows.

stainless steel bellow;hydroforming;layer number;FE simulation

2017-01-06;

2017-02-08

国家自然基金(No.51405386);陕西省自然科学基础研究计划(No. 2014JQ7237);陕西省教育厅专项科研计划(No. 14JK1565);凝固技术国家重点实验室(西北工业大学)开放课题(SKLSP201403);西安石油大学青年科研创新团队(2015QNKYCXTD02)。

刘静(1983-),女,河北人,西安石油大学讲师,博士,研究方向为管材精确塑性成形。

TG386.43

A

1001-196X(2017)04-0006-04