可靠性强化试验在高可靠长寿命产品上的应用研究

沈炉明

(广州海格通信集团股份有限公司,广州 510660)

可靠性强化试验在高可靠长寿命产品上的应用研究

沈炉明

(广州海格通信集团股份有限公司,广州 510660)

简要介绍了高可靠长寿命产品的特点、失效机理和退化失效模式,阐述可靠性强化试验工作思路和试验剖面选择的注意事项。通过试验证明,可靠性强化试验可以在短期内激发高可靠长寿命产品的潜在缺陷,还可以大幅缩短产品可靠性增长所需时间、节省试验费用。

高可靠长寿命产品;失效机理;退化失效;可靠性强化试验

引言

军用武器装备、航空航天领域和复杂工业系统的产品,集成度高、结构复杂、功能多、性能指标高、内部环境严酷,再加上全天候、多地域化工作的因素,对大多数整机装备系统的环境适应性、可靠性和寿命提出很高的要求。高可靠性长寿命产品[1]性能指标多、精度高、可靠性指标要求高、长时间使用寿命,恰好符合了这些领域的应用特点。但是高可靠长寿命产品研制期间实现可靠性增长困难、研制费用昂贵,对传统的可靠性增长技术提出了新的挑战。传统的可靠性研制试验方法对真实环境模拟不足、暴露问题不充分、需要花费大量的时间和费用,试验后残留潜在缺陷多、外场返修频繁、维修保障费用高等问题,极大地制约了各种装备效能的发挥。因此,如何高效评估产品可靠性和达到可靠性增长目的是可靠性工程领域亟待解决的重要问题。

1 高可靠长寿命产品的失效机理和模式探讨

本文从高可靠长寿命产品失效机理和失效模型研究出发,探讨可靠性强化试验技术的应用。过应力机理和损伤累积机理是高可靠长寿命产品最常见的两种失效机理。失效应力指的是当且仅当应力达到产品规定的强度时,产品失效。过应力失效指的是使用超过产品的规定的强度而导致产品失效,低于此强度则正常工作。损伤累积失效指的是,应力造成的损伤虽不直接导致产品失效,但是通常不可恢复且会不断累积,产品内部某种抗应力强度逐渐降低,当损伤超过一定的韧性时,性能或强度退化到某种程度时产品失效。

根据经验和研究数据表明,大多数高可靠长寿产品的失效机理多为累积失效机理,在这种机理作用下,主要表现为两种失效模式:突发性失效和退化型失效。突发性失效也叫找灾难性故障、硬故障,如介质击穿、电路短路、材料断裂等。退化型失效也称为软故障,如磨损、老化、蠕变、开裂、腐蚀、氧化等。退化失效是高可靠长寿命产品失效的主要原因[2]。

具有退化型失效模式的高可靠长寿命产品,它的退化数据包含很多可靠性信息。假如某个性能指标会随着贮存或工作时间的延长而缓慢地发生变化,我们常用这个指标大小来表征产品功能的优劣,称这个最终反映产品功能下降的性能指标为退化量。如果在寿命试验中只能得到极少的失效数据,甚至没有失效,那么连续测量这些表征产品功能的退化量,获得的退化数据是可靠性建模分析和评估重要参考依据。

2 可靠性强化试验工作思路

可靠性强化试验是一种采用加速应力的可靠性增长试验,目的是使产品更加“健壮”[3]。 以激发缺陷效率为目标,以故障和失效为主要研究对象,通过暴露、诊断和根除故障、改进验证来达到可靠性增长的目的。相对传统的可靠性模拟实验,可靠性强化试验时间短、效率高、试验费用较低,可以有效解决传统方法存在的问题。可靠性强化试验在国外已得到广泛应用[4],在美国,他们称设计阶段的这种试验为高加速寿命试验(Highly Accelerated Life Testing, HALT),生产过程的称为高加速应力筛选(Highly Accelerated Stress Screening, HASS)。在从20世纪90年代中期,我国军工领域以较为复杂、重要度高、无继承性的新研发或改型电子产品为主要对象,开始逐步应用研制阶段的可靠性强化试验,也就是HALT技术,并取得预期的效果。

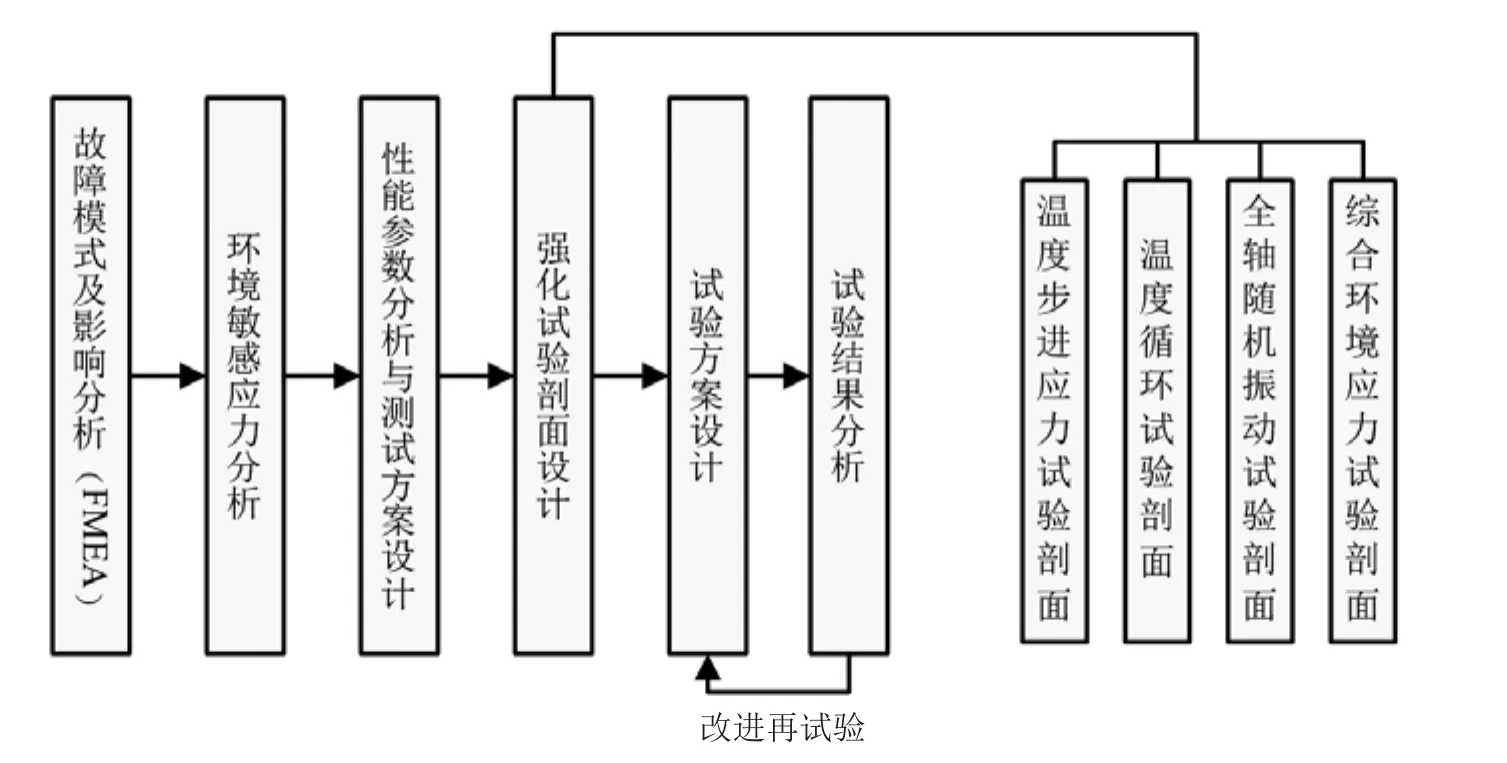

可靠性强化试验按照阶梯应力程序,将强化环境引入试验中,施加诸如低温、高温、随机振动及温度循环等环境步进应力,有时辅以工作电应力,从而获得产品的破坏界限和设计裕度。通过激发故障和暴露设计中的薄弱环节,然后进行失效定位分析,进而改进和验证,最终使产品可靠性、耐环境能力得到不断提高。图1展示的是可靠性强化试验工作思路。

图1中,故障模式及影响分析(Failure modes and effectanalysis, FMEA)[5]是可靠性专业领域的术语,根据高可靠长寿命产品的具体结构、功能对其进行FMEA,可以确定可靠性强化试验的最佳激励应力。环境敏感应力分析要求设计人员和可靠性工程试验人员将产品生命周期内可能经历的气候、化学、生化和物理的环境条件进行分析,抓取对产品可靠性影响最大的几个环境敏感应力。然后利用FMEA信息,以少而精、容易监测为宜,选择表征产品现场使用是否顺利完成规定功能和性能参数,关注常见故障,如功能失效、参数漂移等。试验顺序一般遵循这个原则:先施加破坏性弱的应力再施加破坏性较强的应力;先低温、后高温;先温度、后振动;先单应力后综合应力。

图1 可靠性强化试验流程

在进行可靠性强化试验剖面设计时,为了选好试验条件量级,应当注意这几个问题:故障机理与应力之间的关系、产品实际情况、不同类型应力的激发效率、试验的实际条件、费效比。常用的强化试验剖面有:高温或低温温度步进试验剖面、温度循环试验剖面、全轴随机振动应力剖面、温度振动综合应力剖面等。根据某公司统计[6],低温、高温和振动等前三个阶段的可靠性强化试验,将会暴露80 %的失效模式,综合环境应力试验暴露其余的20 %失效模式。温度与振动步进应力试验用于确定产品工作极限和破坏极限,激发产品潜在缺陷,为温度循环试验剖面与综合环境应力试验剖面的制定提供依据。

3 某型光源系统可靠性强化试验应用

3.1 试验设备与试验过程

某型分析仪光源已完成加工并通过外观验收及功能性能检测合格,技术状态已固化,功能框图如图2所示,我们以此为例展示可靠性强化试验应用的成功经验。采用综合应力环境强化试验设备,有效容积1 200 L,频率范围:5~10 000 Hz,最大加速度60 g,温度范围:-100~+200 ℃,最大温变率±60 ℃/min(液氮制冷);湿度范围为20 %~90 %RH。

首先编制试验大纲,成立试验工作组,明确职责,制定有关制度要求,落实试验实施、功能性能测试、故障处理和修复故障、制定纠正措施的责任人。然后在试验前对各功能模块进行预测试,确保试验使用的模块均正常。试验过程中严格制表区分所有受试单元,做好记录结果和故障定位。整个试验过程中,对产品进行全过程监测,一旦发现故障,进行故障定位和定性(如区分好关联故障与非关联故障、责任故障与非责任故障),采取有效处理措施,保证试验顺利进行。本次可靠性强化试验过程按照图3所示,进行5个项目的步进试验。

3.2 试验应力剖面

低温步进应力试验,共进行了0 ℃、-10 ℃、-20 ℃、-25 ℃、-30 ℃、-35 ℃、-40 ℃、-45 ℃、-50 ℃、-55 ℃、-60 ℃温度段试验,平均每个温度段保持时间约35 min,通过试验确定了以-60 ℃作为受试产品的低温工作极限。

高温步进应力试验,共进行了30 ℃、40 ℃、50 ℃、60 ℃、65 ℃、70 ℃、75 ℃、80 ℃、85 ℃、90 ℃、95 ℃、100 ℃温度段试验,平均每个温度段保持时间约35 min,通过试验确定了以100 ℃作为受试产品的高温工作极限。

图2 某型光源系统产品功能框图

图3 某型光源系统产品可靠性强化试验过程

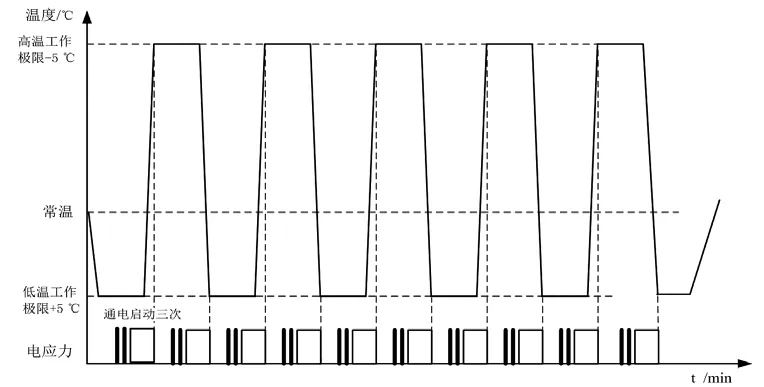

根据前面两个试验结果,同时为了激发受试产品暴露更多的故障,快速温度循环试验的温度范围为-55~+95 ℃,温变率为40 ℃/min。

振动步进应力试验,共进行了5 g、10 g、15 g、20 g、25 g、30 g、35 g、40 g、45 g、50 g、55 g、60 g的振动试验,每个振动量级的试验时间为10 min。通过试验确定了以60 g作为受试产品的振动工作极限。

根据前期的试验结果将综合试验应力定为高温95 ℃、低温-55 ℃,温变率为40 ℃/min,振动量值各为12 g、24 g、36 g、48g和50 g,共5个循环,每个循环中低温阶段的停留时间约为45 min,高温阶段的停留时间约为45 min。

典型的强化试验剖面如图4、图5所示。

图4 快速温度循环试验剖面

图5 综合环境试验剖面

表1 某型高可靠长寿命产品可靠性强化试验部分结果

3.3 试验暴露的故障定位和分析

表1给出了部分试验结果。

通过强化试验获得了以下成果,验证了强化试验的有效性。

1)产品的工作极限:低温优于-60 ℃、高温优于100 ℃、振动优于60 g(三轴六向自由度气锤式随机振动);

2)发现了产品设计存在的缺陷:某些器件选型不当导致故障、电路热设计余量不足导致高温工作失效、焊接工艺问题导致焊点脱落和管脚断裂。

该型产品选用的5种强化应力,使用振动步进应力试验激发的潜在缺陷效率最高,其次是快速温度循环试验,最后是高温应力步进试验。表明焊接工艺质量水平相对较差最容易导致该型产品故障,元器件选型不当和电路设计不足也会是该款产品很严重的薄弱环节。此外,试验结果表明产品符合退化型失效的特点,各种应力损伤累积效果明显,因此研究不同的强化应力的施加程序,以及如何确定应力量级是可靠性强化试验的关键问题之一。

4 结束语

随着用户对高可靠长寿命产品的质量要求不断提高,技术手段不断进步,如何使用效率高、成本低的可靠性技术评价其寿命越来越受到人们的重视。本文从高可靠长寿命产品的特点、失效机理和退化失效模式出发,阐述了可靠性强化试验方法的工作思路和实践应用。理论研究和实践证明,探讨可靠性强化试验技术,为解决高可靠长寿命产品的可靠性问题提供了一种切实可行而且具有工程化应用前景的方法。

[1]何国伟, 朱炜, 角淑媛,等. 新的高可靠长寿命产品对可靠性标准的要求[J]. 质量与可靠性, 2008(1):44-46.

[2]潘东辉,基于退化数据的产品可靠性建模与剩余寿命预测方法研究[D] .武汉:华中科技大学, 2014.

[3]胡湘洪,高军, 等 主编.可靠性工程.北京:电子工业出版社, 2015.

[4]李良巧 主编.可靠性工程师手册. 北京:中国人民大学出版社, 2012.

[5]陶俊勇, 陈循, 任志乾. 可靠性强化试验及其在某通信产品中的应用研究[J]. 系统工程与电子技术, 2003, 25(4):509-512.

[6] Silverman M. Summary of HALT and HASS Results at an Accelerated Reliability Test Center[C].1998 Proceeding Annual Relability and Maintainability Symposium,1998:30-36.

Applied Research on Reliability Enhancement Testing in High-reliability and Long-life Products

SHEN Lu-ming

(Guangzhou Haige Communication Group Incorporation Company, Guangzhou 510660)

This paper mainly studies the characteristics, failure mechanism and failure mode of highreliability and long-life products, and introduces the working thinking and profile design of the reliability enhancement testing (RET). Through the test, it is proved that the RET can stimulate the potential defects in the high-reliability and long-life products, shorten the time needed to increase the reliability of the products, and save the test cost.

high-reliability and long-life products; failure mechanism; degradation failure; reliability enhancement test

TB114.3

A

1004-7204(2017)03-0038-05

沈炉明(1975- ),男, 合肥工业大学,主要从事环境试验和可靠性试验研究以及北斗技术标准、北斗测试平台研究。