不同拉压特性的厚壁圆筒极限内压统一解1)

赵均海姜志琳 张常光 曹雪叶

(长安大学建筑工程学院,西安710061)

固体力学

不同拉压特性的厚壁圆筒极限内压统一解1)

赵均海2)姜志琳 张常光 曹雪叶

(长安大学建筑工程学院,西安710061)

厚壁圆筒在实际工程领域中应用广泛,若能精确计算出极限内压,对预防事故发生,降低风险有重要意义.工程中存在许多材料,其拉压强度和拉压模量均存在差异,这些差异对极限内压的大小有显著影响.以往研究表明,仅考虑拉压强度与拉压模量的一个方面,计算结果与实际情况存在一定的误差.本文基于双剪统一强度理论,综合考虑中间主应力效应及材料拉压强度和拉压模量的不同,推导了内压作用下厚壁圆筒的弹、塑性状态的应力分布及弹性极限内压、塑性极限内压与安定极限内压的统一解,通过与其他文献对比分析验证了本文计算结果的正确性,分析了半径比、统一强度理论参数、拉压强度比与拉压模量系数对弹性极限内压、塑性极限内压及安定极限内压的影响.结果表明:统一解均随半径比和统一强度理论参数的增大而增大,随拉压强度比的增大而减小,弹性极限内压随材料拉压模量系数的增大而减小,当壁厚增加到一定值后,安定极限内压随材料拉压模量系数的增大而减小;材料的拉压模量不同、拉压强度差异对厚壁圆筒的安定性影响显著,考虑中间主应力效应可使材料的潜能得到更充分发挥,极限内压随半径比的变化规律可为选择合理壁厚提供参考,该结论可为厚壁圆筒的工程应用提供理论依据.

厚壁圆筒,双剪统一强度理论,拉压强度,拉压模量,极限内压

引言

本文采用双剪统一强度理论,假定材料为理想弹塑性,综合考虑中间主应力效应、拉压强度的不同及拉压模量的差异,推导了厚壁圆筒的弹性极限内压、塑性极限内压及安定极限内压统一解,分析了半径比、统一强度理论参数、拉压强度比与拉压模量系数对统一解的影响.

1 双剪统一强度理论

俞茂宏于1991年以双剪单元体和双剪屈服准则为基础,考虑作用于双剪单元体上的全部应力分量及其对材料破坏的影响,建立了双剪统一强度理论,该理论充分考虑了中间主应力σ2的影响,几乎适用于各种不同特性的材料.其数学表达式为[27]

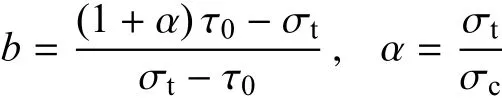

其中

式中,σ1,σ2与σ3分别为第一、第二(即中间)及第三主应力;α为材料的拉压强度比;σt,σc与τ0分别为材料的抗拉强度极限、抗压强度极限及剪切强度极限;b为统一强度理论参数,反映了中间主剪应力及其相应面上的正应力对材料破坏的影响程度,0≤b≤1.b取不同值时,可退化为不同的强度准则,即对应π平面的极限线不同,b=0时退化为Mohr-Coulomb准则,b=0,α=1时退化为Tresca准则,b=1时退化为双剪强度准则,0<b<1时为一系列有序的新强度准则.

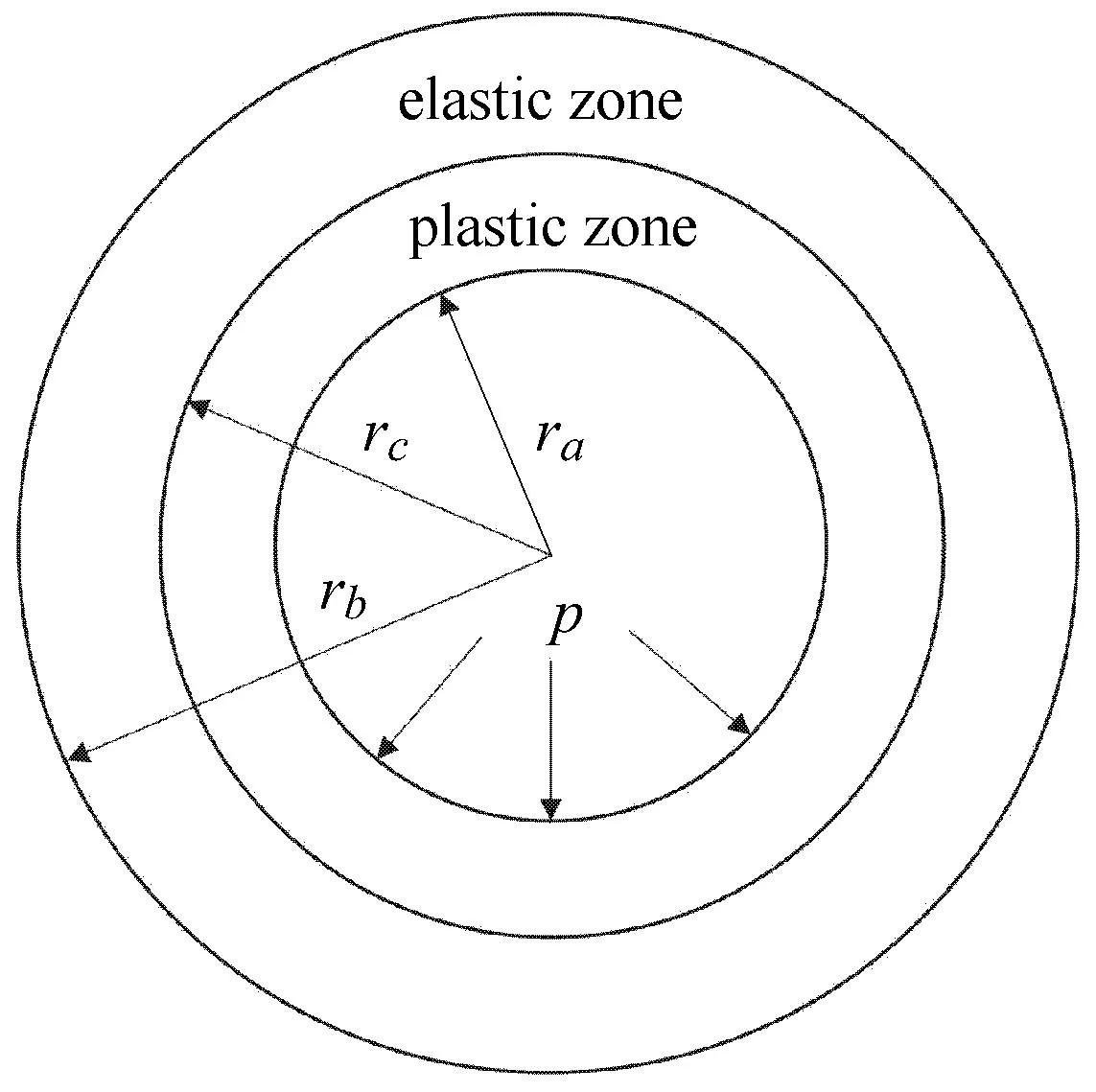

2 厚壁圆筒的弹塑性极限分析

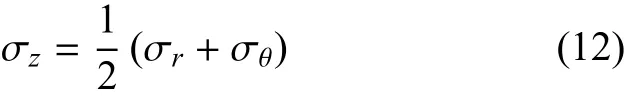

设有一无限长厚壁圆筒,由拉压强度及拉压模量均不相同的理想弹塑性材料制成,并假定材料各向同性,塑性体积不可压缩,忽略微小的弹性体积变形,其内半径为ra、外半径为rb,受均匀内压p作用(如图1所示).令:u为径向位移,σθ为环向应力,σr为径向应力,σz为轴向应力.

图1 厚壁圆筒模型Fig.1 Modelof thick-walled cylinder

2.1 弹性极限分析

由厚壁圆筒的几何形状与受力情况可知,厚壁圆筒处于轴对称平面应变状态[28].其平衡方程(不考虑体力)为

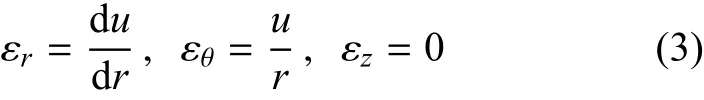

几何方程为

广义弹性定律为[29]

其中

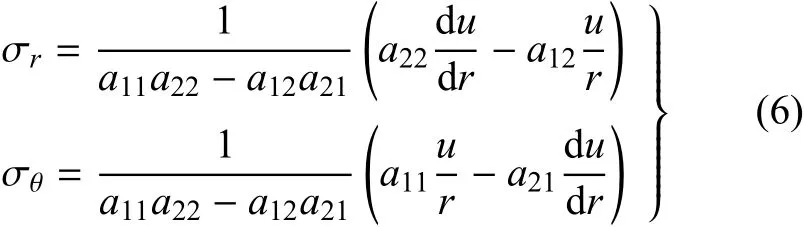

由式(3)和式(4)可得

由式(6)可得

将式(7)和式(8)代入式(2)可得

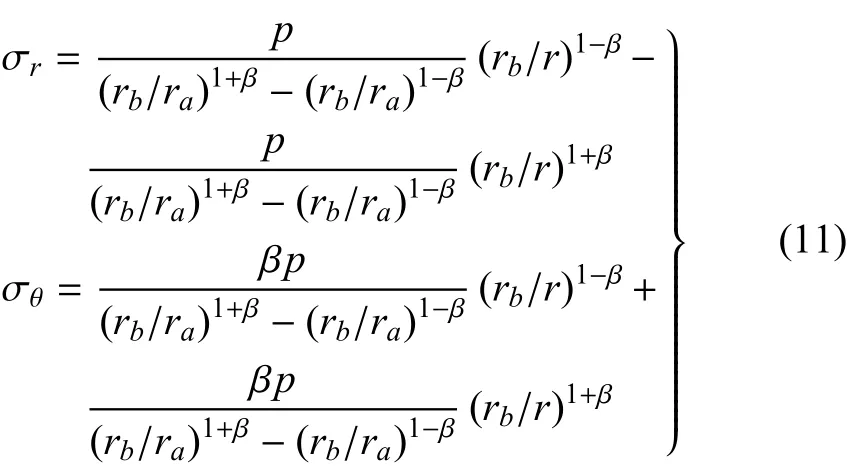

将式(10)代入式(6)可得应力分量为

式中,β为拉压模量系数.当β=1即E+=E-和ν+=ν-时,表示材料受拉与受压时弹性模量相同;当β≠1即E+≠E-或ν+≠ν-时,表示材料受拉与受压时弹性模量不相等.

由式(11)可知,环向应力σθ>0,径向应力σr<0.若规定σ1≥σ2≥σ3,则

厚壁圆筒仅受内压作用时,其内壁r=ra处的应力最大,即内壁r=ra处最先进入塑性状态.为计算弹性极限内压pe,将r=ra代入式(11)得到此处的应力分量为

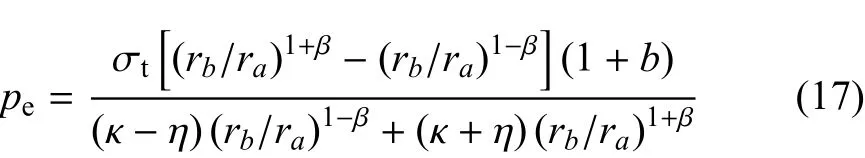

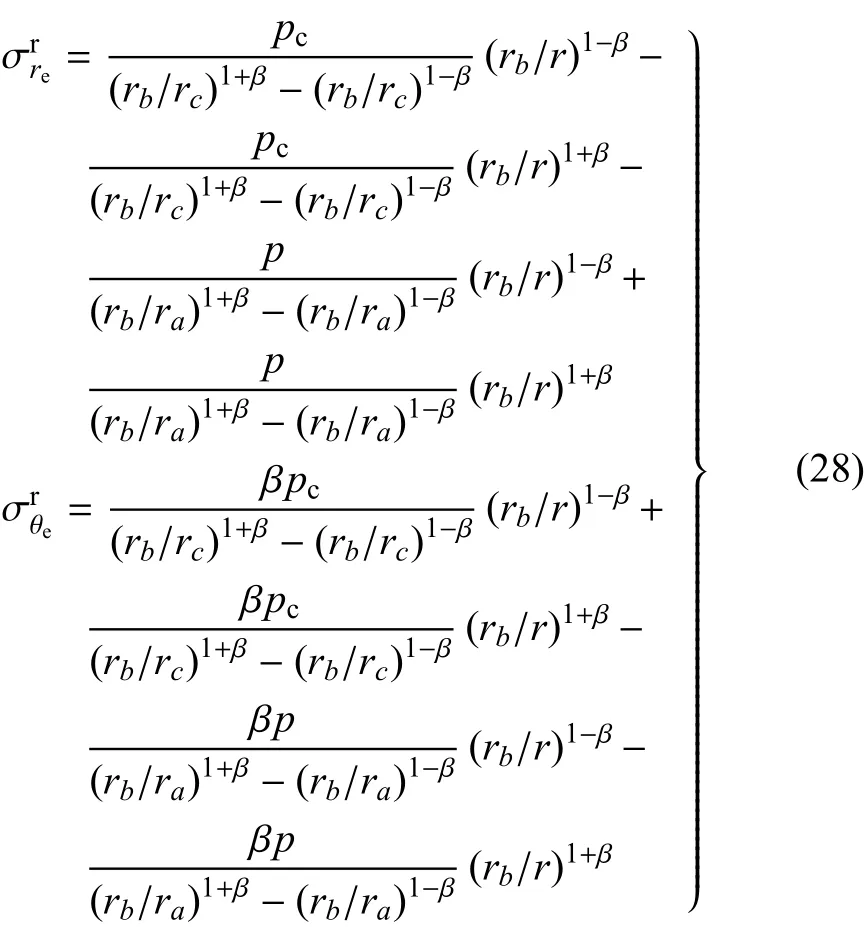

将式(15)代入强度准则式(14)得

化简求得厚壁圆筒的弹性极限内压pe为

式中,κ=(1+b-0.5αb)β,η=α(0.5b+1).

2.2 弹塑性分析

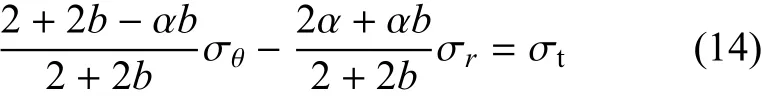

当内压p>pe时,塑性区的范围从r=ra处向外扩大.设弹塑性交界处的半径为rc,则ra≤r≤rc范围内厚壁圆筒处于塑性状态,rc≤r≤rb范围内厚壁圆筒处于弹性状态,如图2所示.

图2 厚壁圆筒弹塑性分界Fig.2 Elastic plastic boundary of thick-walled cylinder

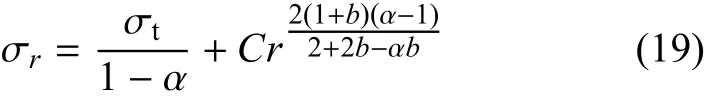

由式(1a)、式(2)、式(12)可得

该方程的解为

其中C为待定常数.

式中,ra≤r≤rc.

弹性区可视为受内压pc作用,内半径为rc,外半径为rb的厚壁圆筒.pc为弹塑性交界即r=rc处的弹性极限内压.将ra=rc代入式(17)可得

将式(21)代入式(11),可得弹性区的应力为

式中,rc≤r≤rb.

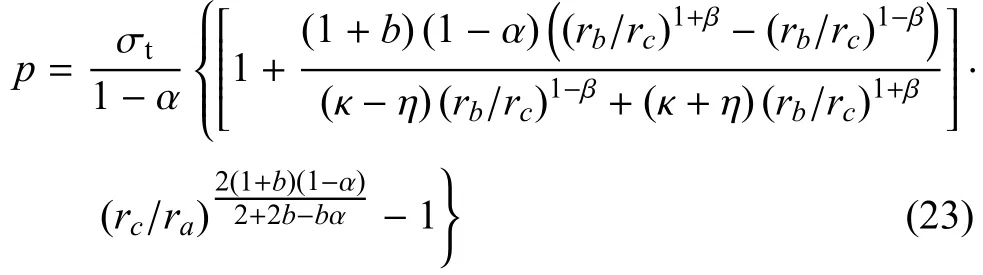

由于厚壁圆筒在弹塑性交界处内力连续,即式(20)与式(22)在r=rc处相等,故塑性区半径rc与内压p的关系为

2.3 塑性极限分析

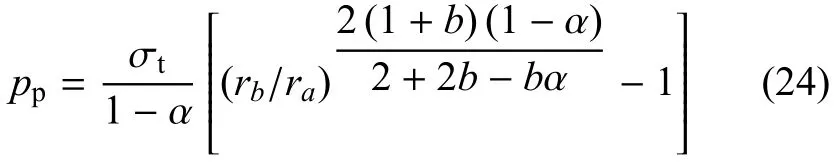

随着内压p的继续增大,塑性区范围逐渐往外扩展,当rc=rb时,厚壁圆筒达到塑性极限状态.将rc=rb代入式(23)可得塑性极限内压pp为

式中,α<1.

由文献[33]可知,α=1时,塑性极限内压为

故

由式(26)可知,厚壁圆筒达到塑性极限状态时,拉压模量的不同对塑性极限内压pp无影响,半径比、拉压强度比及统一强度理论参数对塑性极限内压pp是有影响的.

3 安定性分析

3.1 残余应力

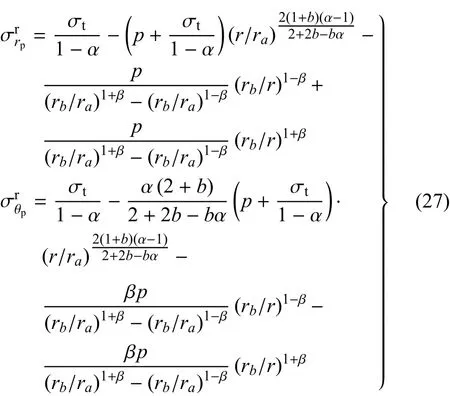

厚壁圆筒加载至弹塑性状态然后卸载,卸载应力可由弹性解确定.卸载应力由式(11)确定,加载应力由式(20)和式(22)确定,叠加即可得残余应力[28].塑性区残余应力为

式中,ra≤r≤rc.

弹性区残余应力为

式中,rc≤r≤rb.

3.2 安定性

考察残余应力,厚壁圆筒内壁处因残余应力而首先进入塑性状态[13,26],将r=ra代入式(27)可得该处残余应力为

初始加载时,厚壁圆筒所受的内压不能使其达到塑性极限状态;卸载后,厚壁圆筒亦不能出现新的塑性变形,故厚壁圆筒的安定极限内压pm为

4 解的验证与参数分析

4.1 解的退化验证

为了验证本文结果的正确性,将本文结果与文献[13,17,24]进行比较.当α=1,b=0时,双剪统一强度理论退化为Tresca准则,将其代入式(17)和式(26)得

本文退化结果式(32)与文献[17]所对应结果相同.

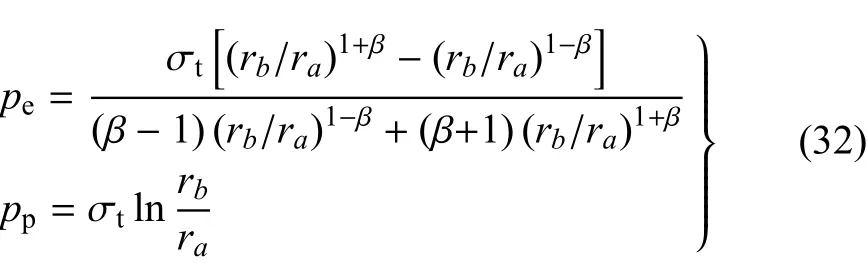

将β=1代入式(17)和式(26)得

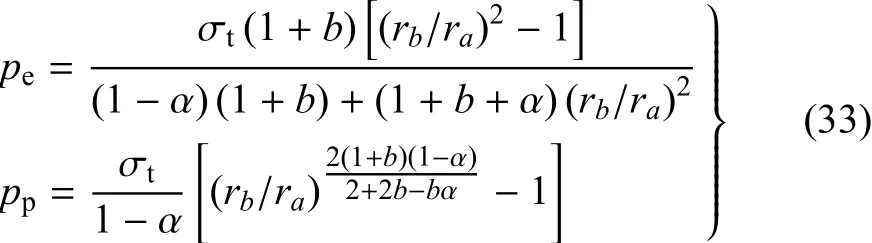

本文退化结果式(33)与文献[24]所对应结果相同.

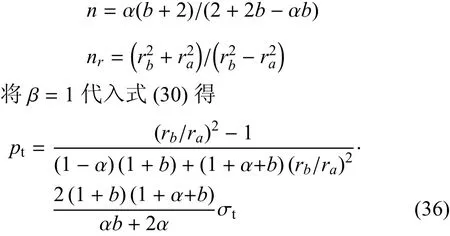

文献[13]中厚壁圆筒拉压模量相同,但其内壁处环向残余应力、卸载时圆筒不产生新的塑性变形的极限内压pt的计算式应为

式中

式(29)和式(30)退化所得结果与修正后文献[13]结果相同,本文结果可退化为拉压模量相同的厚壁圆筒安定性分析的解析解,即式(35)与式(36)相同.

本文所得结果考虑了材料的拉压强度及拉压模量的不同,可退化为不同材料厚壁圆筒的弹性极限内压、塑性极限内压及安定极限内压的解析解,故本文所建立的解析解可作为厚壁圆筒安定性分析的统一解.

4.2 解的对比验证

为验证本文理论分析的可靠性,采用文献[17,34-36]对弹塑性状态下环向应力σθ公式(20)和(22)和弹塑性极限内压公式(17)和(26)进行验证.

将本文计算的环向应力结果与文献[34]进行比较.由文献[34]取相关参数,材料为理想弹塑性,基于统一强度理论,采用ABAQUS软件,模拟得到在内压p=1.1645kPa作用下的环向应力σθ,内半径ra=0.1m,外半径rb=0.2m,弹性模量E=240MPa,泊松比ν=0.2,抗拉强度极限σt=1.4 kPa,拉压强度比α=0.49,统一强度理论参数b取0,0.5和1;除上述参数外,本文取拉压弹性模量E+=E-=240MPa,泊松比ν+=ν-=0.2,即拉压模量系数β=1,结果比较如图3所示.

由式(26)可得,统一强度理论参数b取0,0.5和1时,塑性极限内压pp分别为1.164,1.289,1.362 kPa.在内压p=1.1645kPa作用下,b=0时厚壁圆筒处于完全塑性状态,b=0.5和1时处于弹塑性状态,塑性区半径分别为0.149m,0.139m.从图3可知,在塑性区,本文计算的环向应力与文献[34]数值模拟结果均随半径的增大而增大;在弹性区,本文计算的环向应力与文献[34]数值模拟结果均随半径的增大而减小;b取不同值时,对应π平面的极限线不同,b越大则中间主应力效应越强,材料的强度越高,故在内压p=1.1645 kPa作用下,随着b的增大,厚壁圆筒由完全塑性状态转化为弹塑性状态,且塑性区半径逐渐减小.文献[34]数值模拟结果与本文计算结果的比值/σθ的范围在0.958~1.060之间,二者吻合较好,说明式(20)和式(22)的计算精度较高.

图3 本文结果与文献[34]比较Fig.3 Comparison between the results in thispaperand the Ref.[34]

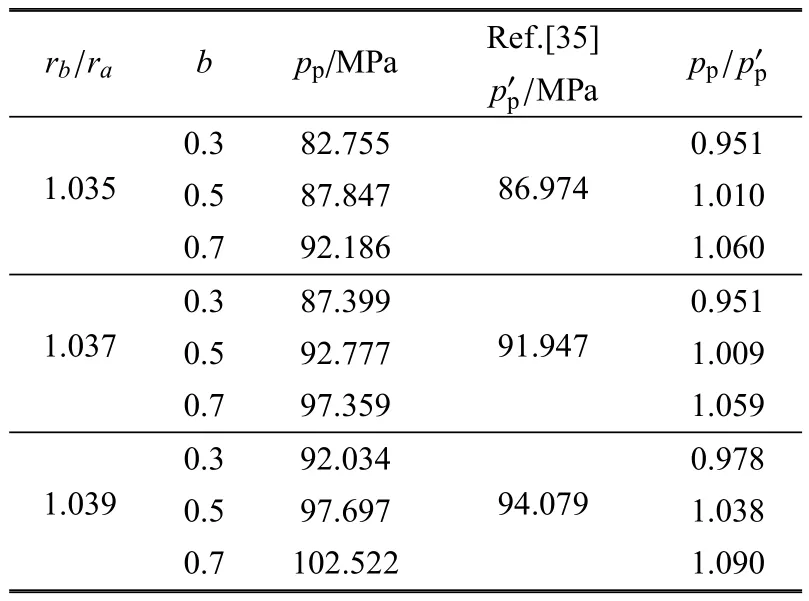

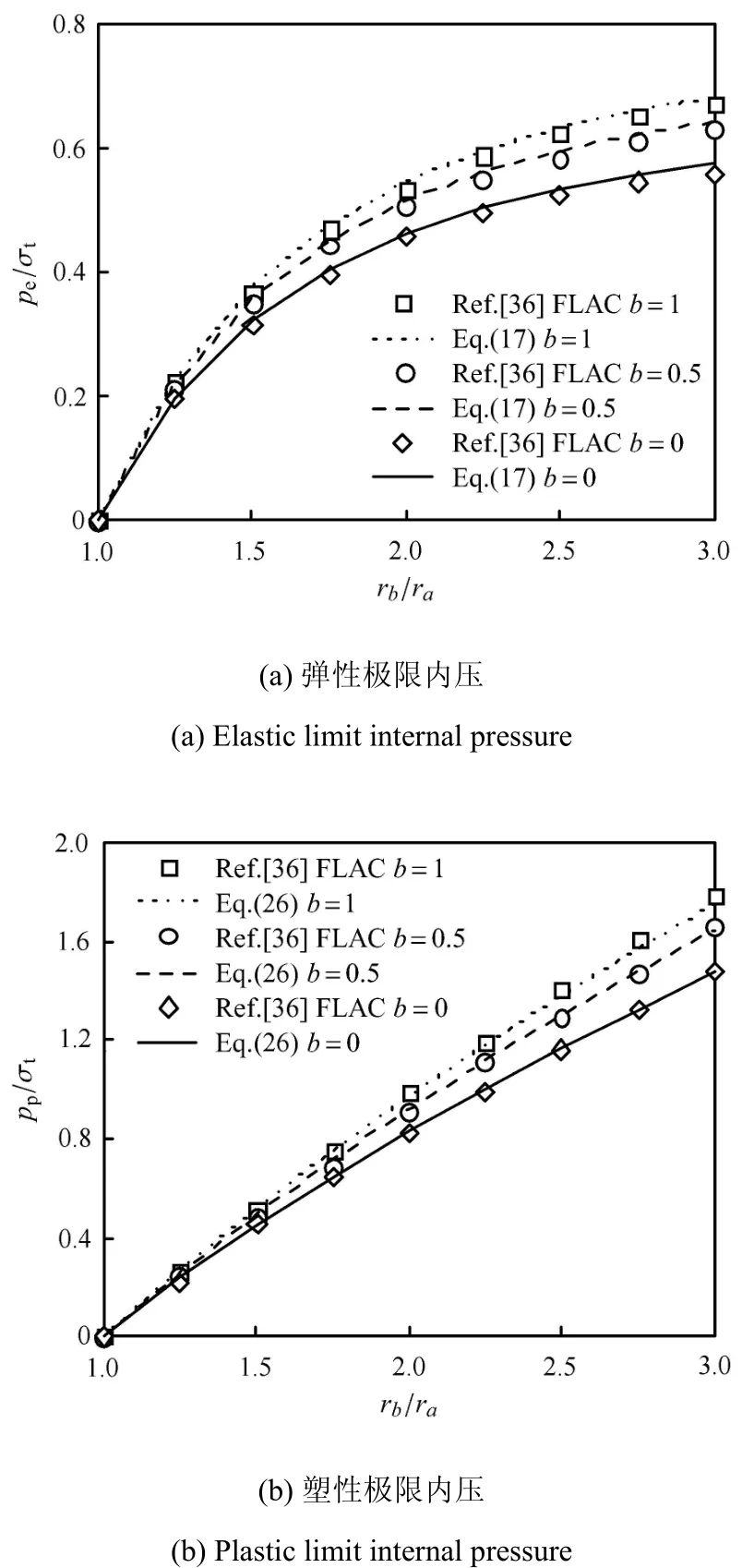

将本文结果与文献[17]计算结果、文献[35]试验结果及文献[36]FLAC数值模拟结果比较,如表1、表2及图4所示.其中:文献[17]采用Tresca准则,材料为理想弹塑性,半径比rb/ra=2,抗拉强度极限σt=5.77MPa;文献[35]的圆筒由马氏体时效钢制成,对圆筒进行了爆破试验,测得其爆破内压,该材料的抗拉强度极限σt=2128MPa;文献[36]基于统一强度理论采用FLAC软件,模拟得到弹、塑性极限内压,材料为理想弹塑性,半径比rb/ra=2,弹性模量E=240MPa,泊松比ν=0.2,黏聚力c=1.0kPa,内摩擦角φ=20°,由此可得抗拉强度极限σt=1.4kPa,拉压强度比α=0.49;除上述参数外,本文取拉压弹性模量E+=E-=240MPa,泊松比ν+=ν-=0.2,即拉压模量系数β=1.

表2 本文计算结果与文献[35]比较Table2 Comparison between the calculated results in this paperand the Ref.[35]

图4 本文计算结果与文献[36]比较Fig.4 Comparison between the calculated results in thispaperand the resultsof Ref.[36]

由表1可知,拉压模量系数β取不同的值时,本文计算的弹、塑性极限内压与文献[17]弹、塑性极限内压的比值均为1.00;由表2可知,统一强度理论参数b为0.3,0.5,0.7时本文计算的塑性极限内压与文献[35]试验结果的平均比值分别为0.96,1.02及1.07,说明b取不同值时对极限内压的结果是有影响的,且文献[35]中的马氏体时效钢比较符合参数b=0.5时的统一强度理论;由图4可知,两者的相对误差仅在塑性状态下b=0、半径比rb/ra=1.25处是9.34%,其余均在0.04%~4.24%之间,二者吻合较好.综上,从表1、表2、图4(a)、图4(b)说明了特定条件下本文公式的正确性;本文计算公式考虑了拉压强度不同、拉压模量不同及中间主应力的影响,可较准确地计算不同材料下厚壁圆筒的弹、塑性极限内压,故本文所建立的解析解可作为厚壁圆筒安定性分析的统一解.

4.3 厚壁圆筒的应力分布

采用文献[34]的数据,其中内半径ra=0.1m,外半径rb=0.2m,抗拉强度极限σt=1.4kPa,拉压强度比α=0.49,再附加拉压模量系数β=0.5.统一强度理论参数b为0,0.5,1时,由式(17)可得弹性极限内压pe分别为0.70,0.78,0.83 kPa,由式(26)可得塑性极限内压pp分别为1.16,1.29,1.36 kPa,由此可知在内压p=1.00kPa作用下,取b为0,0.5,1时厚壁圆筒均处于弹塑性状态;弹性极限状态下径向应力σr与环向应力σθ随半径r的变化规律如图5(a)所示;弹塑性状态下环向应力σθ与径向应力σr随半径r的变化规律如图5(b)所示;塑性极限状态下径向应力σr与环向应力σθ随半径r的变化规律如图5(c)所示.

由图5(a)可知,弹性极限状态下,环向应力σθ与径向应力σr均随半径r的增大而减小,随统一强度理论参数b的增大而增加;由图5(b)可知,弹塑性状态下,塑性区的环向应力σθ随半径r的增大而增大,弹性区的环向应力σθ随半径r的增大而减小,塑性区及弹性区的径向应力σr均随半径r的增大而减小,塑性区半径rc随着统一强度理论参数b的增大而减小,环向应力的峰值随着统一强度理论参数b的增大而增大,b的值越大,对应π平面的极限线范围越大,中间主应力效应越强,材料的强度越高,故塑性区半径rc减小,环向应力的峰值越大;由图5(c)可知,塑性极限状态下,环向应力σθ随半径r的增大而增大,径向应力σr随半径r的增大而减小,环向应力σθ与径向应力σr均随着统一强度理论参数b的增大而增大,说明随着b的增大极限内压增加,从而使环向应力σθ和径向应力σr增加.

图5 弹、塑性极限状态下应力分布Fig.5 Stressdistribution in elastic and plastic lim itstate

4.4 弹性极限内压的参数分析

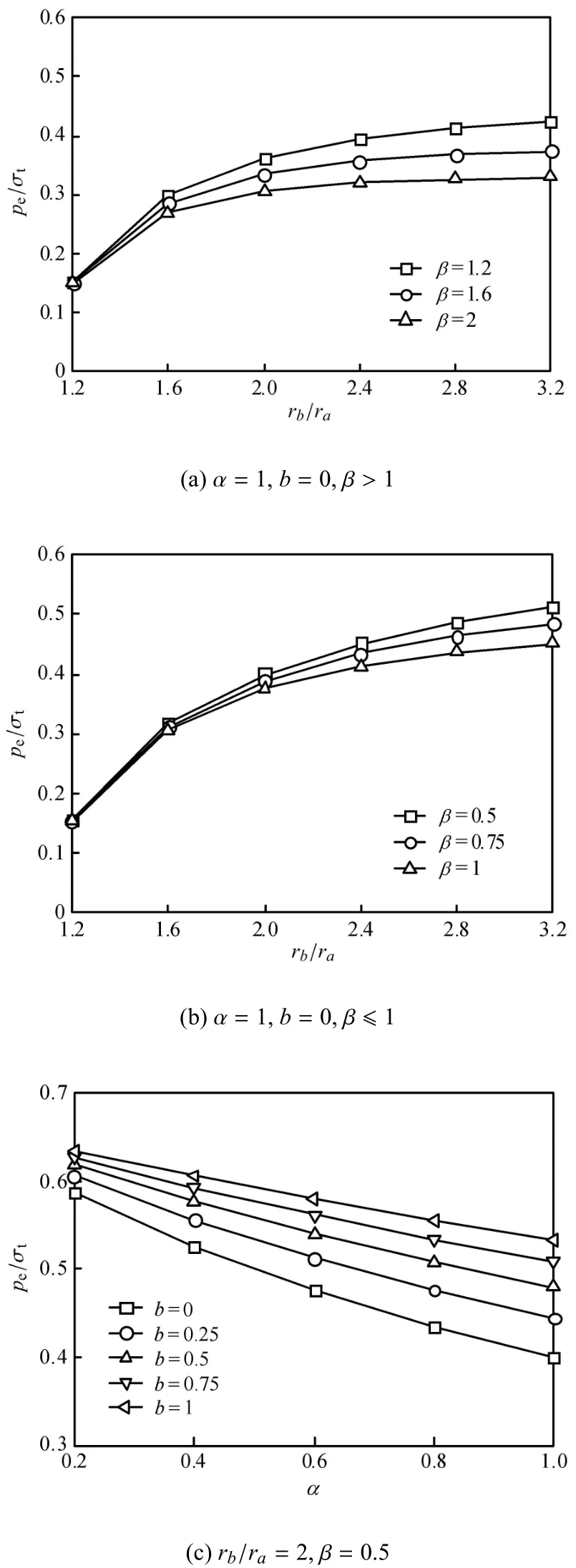

采用式(17)分析pe/σt随半径比rb/ra、统一强度理论参数b、拉压强度比α与材料拉压模量系数β的变化规律,结果如图6所示.

由图6可以看出,当厚壁圆筒的材料一定时,pe/σt随rb/ra的增大而增大,如令β=1.6,当rb/ra从1.6增大到2时pe/σt增大了17.51%,但rb/ra增大到一定值后,pe/σt的变化趋势逐渐趋于平稳,说明不能仅仅通过增加壁厚来提高厚壁圆筒的弹性极限内压;当厚壁圆筒的内外半径一定,材料拉压强度比α、统一强度理论参数b不变时,pe/σt随β的增大而减小,如令rb/ra=2.4,β从1增大到1.6时pe/σt减小了13.78%,且随着壁厚的增加,β对pe/σt的影响越显著.由图6(c)和图6(d)可知,pe/σs随b的增大而增加,如令β=1.6、α=0.4,b从0变化到1时pe/σt增大了14.30%;随α的增大而减小,如令β=1.6,b=0.5,α从0.6变化到1时pe/σt减小了8.05%,也就是说中间主应力、材料拉压强度不同均显著影响厚壁圆筒的弹性极限承载能力.因此,对厚壁圆筒进行弹性极限分析时应考虑材料的拉压强度不同、拉压模量不同及中间主应力的影响.

图6 pe/σt与rb/ra,α,b,β间的关系Fig.6 Correlation of pe/σtwithrb/ra,α,b andβ

4.5 塑性极限内压的参数分析

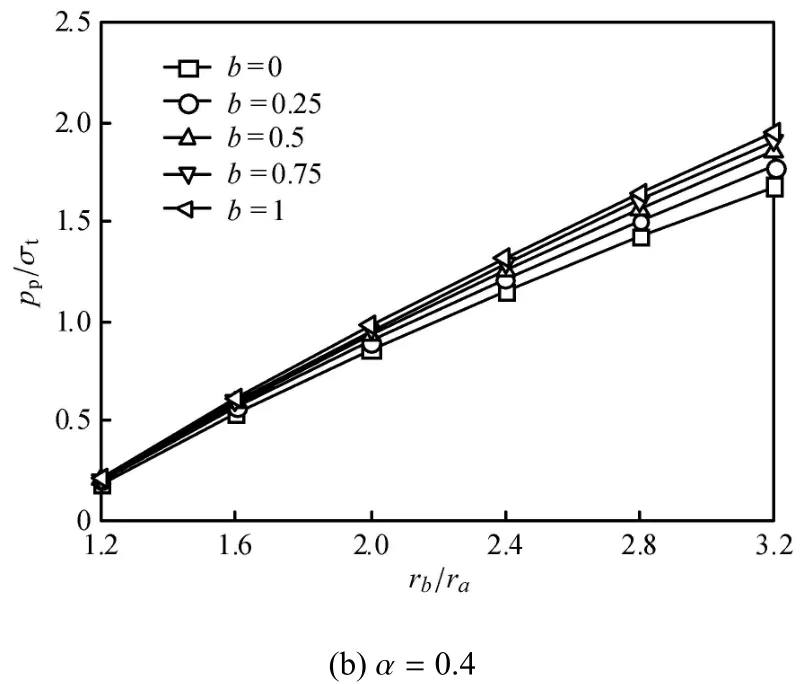

由式(26)可知,塑性极限内压pp/σt与半径比rb/ra、统一强度理论参数b、拉压强度比α均有关,其变化规律如图7所示.

图7 pp/σt与rb/ra,α,b间的关系Fig.7 Correlation of pp/σtwithrb/ra,αand b

由图7(a)可知,pp/σt随α的增大而减小,随rb/ra的增大而增大;令rb/ra=2,α从0.6变化到1时pp/σt减小了7.78%,令α=0.4,rb/ra从1.6变化到2时pp/σt增大了59.15%;当rb/ra增大到一定值时,pp/σt的增长趋势逐渐变缓,增加壁厚已不能明显提高厚壁圆筒的塑性极限承载能力,可由此选择合理壁厚.由图7(b)可知,pp/σt随b的增大而增加,令rb/ra=2.4,b从0变化到1时pp/σt增大了14.71%,因此实际工程中应根据实验确定b值以选取合适的强度准则,使厚壁圆筒的受力情况更接近实际.

图7 pp/σt与rb/ra,α,b间的关系(续)Fig.7 Correlation of pp/σtwithrb/ra,αand b(continued)

4.6 安定极限内压的参数分析

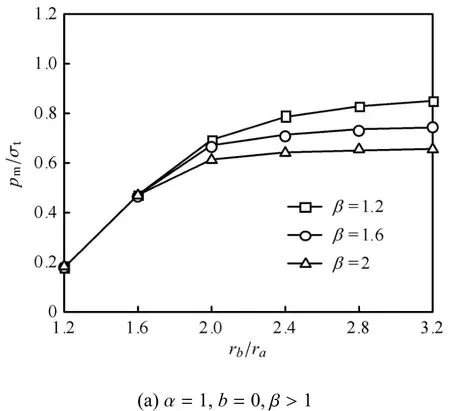

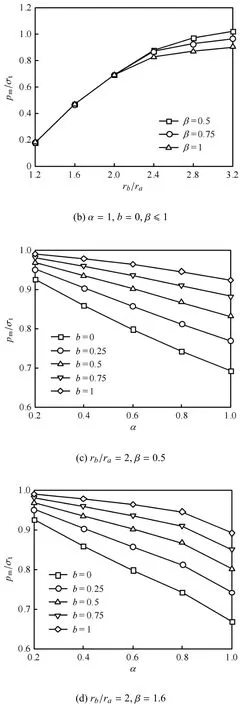

采用式(26)、式(30)及式(31)分析pm/σt随半径比rb/ra、统一强度理论参数b、拉压强度比α与拉压模量系数β的变化规律,结果如图8所示.

图8 pm/σt与rb/ra,α,b,β间的关系Fig.8 Correlation of pm/σtwithrb/ra,α,b andβ

由图8(a)和图8(b)可得,对同一材料的厚壁圆筒,pm/σt随rb/ra的增大而增大,如令β=1.6,rb/ra从1.6增大到2时pm/σt增大了42.28%,当rb/ra增大到一定值后,pm/σt逐渐趋于平稳;在其他条件不变的情况下,一定壁厚范围内,安定极限内压pm/σt的值与β无关,当壁厚增加到一定值后,pm/σt随β的增大而减小,如令rb/ra=2.4,β从1增大到1.6时pm/σt减小了13.78%.由图8(c)和图8(d)可得,pm/σt随b的增大而增大,如令β=1.6,α=0.4,b从0变化到1时pm/σt增大了13.90%,考虑中间主应力效应使材料的潜能得到更充分发挥;当b,β及rb/ra不变时,pm/σt随α的增大而减小,如令β=1.6,b=0.5,α从0.6变化到1时pm/σt减小了11.03%,说明考虑拉压强度比时可增大安定极限内压pm/σt从而充分利用材料的潜能.

5 结论

(1)基于双剪统一强度理论,并考虑中间主应力效应及材料拉压强度和拉压模量不同的影响,本文得到内压作用下厚壁圆筒的弹性极限内压、塑性极限内压及安定极限内压的统一解.通过参数变化,该解可退化为拉压模量相等及不同屈服准则的解析解;通过与文献对比验证,说明了本文计算公式的正确性.

(2)弹性极限内压、塑性极限内压与安定极限内压均随半径比rb/ra的增大而增加;当壁厚增大到一定值后,半径比对弹性限内压、塑性极限内压及安定极限内压的影响逐渐趋于平稳,因此实际工程中可根据该变化规律来选择合理壁厚.

(3)弹性极限内压、塑性极限内压与安定极限内压均随拉压强度比α的增大而减小,说明不考虑拉压强度的不同会使极限内压的计算值偏小;随强度理论参数b的增大而增加,说明考虑中间主应力的影响可使厚壁圆筒的受力更接近实际,充分发挥材料的性能;弹性极限内压随拉压模量系数β的增大而减小,壁厚在一定范围内时,拉压模量系数β对安定极限内压无影响,当壁厚增加到一定值后,安定极限内压随拉压模量系数β的增大而减小,说明当β≤1时考虑拉压模量的不同可提高极限内压值以便充分利用材料的性能,β≥1时不考虑拉压模量的不同使计算值偏大从而导致事故的发生;因此对厚壁圆筒进行安定性分析时应考虑材料的拉压强度差异、拉压模量不同及中间主应力的影响.

本文所推导的厚壁圆筒极限内压统一解是针对一般材料的通用解,仅考虑了材料拉压强度、拉压模量的不同,且假定材料符合理想弹塑性模型,针对具体材料的特性如应变硬化及Bauschinger效应等,可在此基础上进行拓展研究.对于公式的验证,本文计算结果仅与已有文献的理论、相关试验及FLAC、ABAQUS数值软件模拟结果进行了对比分析,对于同时考虑拉压强度不同、拉压模量不同及中间主应力等因素的验证分析,有待借助FLAC或ABAQUS软件的二次开发模拟进一步全面验证.

1 Sharma R,Aggarwal AK,Sharma S,et al.Thermo creep transition in functionally graded thick-walled circular cylinder under external pressure.Annals of the Faculty Engineering Hunedoara-International JournalofEngineering,2014,12(4):335-342

2 Zamani J,Soltani B,Aghaei M.Analytical investigation of elastic thin-walled cylinder and truncated cone shell intersection under internalpressure.Journal ofPressure Vessel Technology,2014,136(5):051201

3王建梅,苗克军,徐俊良等.非均匀载荷下厚壁圆筒稳态蠕变应力的计算.西安交通大学学报,2015,49(9):8-13(Wang Jianmei,M iao Kejun,Xu Junliang,etal.Steady-state creep stresscalculation of thick-walled cylinder under non-uniform load.Journal ofXi’an Jiaotong University,2015,49(9):8-13(in Chinese))

4 Zhu Q,Zhao JH,Zhang CG,etal.Elastic-brittle-plastic analysisof double-layered combined thick-walled cylinder under internalpressure.JournalofPressure Vessel Technology,2016,138(1):011201

5 ZareHR,DarijaniH.A novelautofrettagemethod forstrengthening and design of thick-walled cylinders.Materials&Design,2016,105:366-374

6 PankajT.Elastic-plastic transition stressesina transversely isotropic thick-walled cylinder subjected to internalpressureand steady-state temperature.Thermal Science,2009,13(4):107-118

7李伟.基于有限元法的超高压容器设计与优化.[硕士论文].包头:内蒙古科技大学,2014(LiWei.The design and optimization of ultra-high pressure vessel based on FEM.[Master Thesis].Baotou:University of Scienceand Technology of the InnerMongol,2014(in Chinese))

8邝临源,苏东川,王东辉等.反应堆压力容器管座过盈量对应力的影响研究.核动力工程,2015,36(s2):131-134(Kuang Linyuan,Su Dongchuan,Wang Donghui,et al.E ff ect of interference tolerance on stress of penetration of reactor pressure vessel.Nuclear Power Engineering,2015,36(s2):131-134(in Chinese))

9朱倩,赵均海,张常光等.双层组合厚壁圆筒弹脆塑性极限内压统一解.工程力学,2015,32(9):68-75(Zhu Qian,Zhao Junhai,Zhang Changguang,et al.Elastic-brittle-plastic unifie solutions of lim it internal pressure for double-layered combined thick-walled cylinder.Engineering Mechanics,2015,32(9):68-75(in Chinese))

10焦健.超高压反应管爆破压力试验研究.[硕士论文].广州:华南理工大学,2015(Jiao Jian.The experimental study on burst pressure of UHP reaction tube.[Master Thesis].Guangzhou:South China University of Technology,2015(in Chinese))

11朱瑞林,朱国林.热预应力自增强厚壁圆筒研究.机械工程学报,2016,52(17):168-175(Zhu Ruilin,Zhu Guolin.Study on autofrettaged thick-walled cylindersw ith thermal pre-stresses.Journal of MechanicalEngineering,2016,52(17):168-175(in Chinese))

12徐栓强,俞茂宏.统一强度准则下厚壁圆筒的弹脆塑性承载能力分析.力学季刊,2004,25(4):490-495(Xu Shuanqiang,Yu Maohong.Elasto-brittle-plastic carrying capacity analysis for a thick walled cylinder under unifie theory criterion.Chinese Quarterly ofMechanics,2004,25(4):490-495(in Chinese))

13徐栓强,俞茂宏.厚壁圆筒安定问题的统一解析解.机械工程学报,2004,40(9):23-27(Xu Shuanqiang,Yu Maohong.Unifie analytical solution to shakedown problem of thick-walled cylinder.Chinese JournalofMechanicalEngineering,2004,40(9):23-27(in Chinese))

14杨宇宙,钱林方,徐亚栋等.复合材料厚壁圆筒的疲劳损伤研究.应用力学学报,2013,30(3):378-383(Yang Yuzhou,Qian Linfang,Xu Yadong,et al.Fatigue failure analysis of composite material tube.Chinese JournalofApplied Mechanics,2013,30(3):378-383(in Chinese))

15中华人民共和国住房和城乡建设部.GB50010-2010混凝土结构设计规范.北京:中国建筑工业出版社,2010(ThePeople’sRepublic of China M inistry of Housing and Urban-Rural Development.GB 50010-2010 Code for design of concrete structures.Beijing:China Construction Industry Publishing House,2010(in Chinese))

16何晓婷.拉压不同模量弹性结构的非线性力学行为研究.[博士论文].重庆:重庆大学,2007(HeXiaoting.Study on nonlinearmechanicsbehavior of elasticstructurew ith di ff erent tension and compressionmoduli.[PhD Thesis].Chongqing:Chongqing University.Collegeof CivilEngineering,2007(in Chinese))

17杨钊,陈海明,王丽欣.材料拉压不同模量及理想塑性的圆筒变形分析.地下空间与工程学报,2009,5(2):239-243(Yang Zhao,Chen Haim ing,Wang Lixin.Analysison the deformation of cylinder in perfectly plasticmaterialw ith di ff erentelasticmodulus in tension and compression.Chinese Journal ofUnderground Space and Engineering,2009,5(2):239-243(in Chinese))

18殷有泉,陈朝伟.软化材料厚壁筒的解析解及其稳定性分析.力学学报,2010,42(1):56-64(Yin Youquan,Chen Chaowei.Theanalyticalsolutionsof thick-walled cylinder of softeningmaterialand itsstability.Chinese JournalofTheoreticaland Applied Mechanics,2010,42(1):56-64(in Chinese))

19陈四利,李艳宇,张精禹.基于三参数双τ2强度理论的厚壁圆筒极限压力分析.沈阳工业大学学报,2016,38(5):556-559(Chen Sili,Li Yanyu,Zhang Jingyu.Lim it stress analysis for thick-wall cylinder based on triparameter and tw inτ2strength theory.JournalofShenyang University ofTechnology,2016,38(5):556-559(in Chinese))

20胡向东,舒畅,佘思源.均布荷载下抛物线形FGM冻结壁弹塑性解.煤炭学报,2012,37(3):379-384(Hu Xiangdong,Shu Chang,She Siyuan.Elasto-plastic analytical solution for functionally graded material frozensoilwallw ith parabolic property under uniform load.JournalofChina Coal Society,2012,37(3):379-384(in Chinese))

21胡向东,舒畅.考虑FGM特性的双排管竖井冻结壁应力场分析.工程力学,2014,31(1):145-153(Hu Xiangdong,Shu Chang.Stress fiel analysisof functionally gradedmaterial frozen soilwall in double-row-pipe shaft freezing.Engineering Mechanics,2014,31(1):145-153(in Chinese))

22 Zhu Ruilin,Zhu Guolin.Onautofrettageof cylindersby limiting circum ferential residualstressbased on M ises yield criterion.Journal ofTheoreticaland Applied Mechanics,2013,51(3):697-710

23钱凌云,刘全坤,王成勇等.厚壁圆筒自增强压力的优化分析.中国机械工程,2012,23(4):474-479(Qian Lingyun,Liu Quankun,Wang Chengyong,etal.Optimization analysisof autofrettage pressure for thick walled cylinder.China Mechanical Engineering,2012,23(4):474-479(in Chinese))

24赵均海,张永强,李建春等.拉压强度不等材料的厚壁圆筒的统一极限解.力学与实践,1999,21(6):45-47(Zhao Junhai,Zhang Yongqiang,Li Jianchun,et al.Unifie lim it solutions ofmaterials w ith di ff erent tension and compression strengths.Mechanics in Engineering,1999,21(6):45-47(in Chinese))

25陈昌富,肖淑君.基于统一强度理论考虑拉压模量不同散体材料桩承载力计算.工程力学,2007,24(10):105-111(Chen Changfu,Xiao Shujun.Bearing capacity of aggregate pilew ith di ff erent ratio of tension modulus to compression modulus based on unifie strength theory.Engineering Mechanics,2007,24(10):105-111(in Chinese))

26曹雪叶,赵均海,李艳等.不同拉压特性的厚壁球壳分析.应用力学学报,2016,33(3):378-383(Cao Xueye,Zhao Junhai,LiYan,et al.Analysisof thick-walled sphericalshellw ith di ff erentbehaviour in tension and compression.Chinese JournalofApplied Mechanics,2016,33(3):378-383(in Chinese))

27 Yu MH.Unifie Strength Theory and its Applications.Berlin:Springer Press,2004

28徐秉业,刘信声.应用弹塑性力学.北京:清华大学出版社,1995(Xu Bingye,Liu Xinsheng.Application of Elastic-Plastic Mechanics.Beijing:Tsinghua University Press,1995(in Chinese))

29阿姆巴尔楚米扬.不同模量弹性理论.邬瑞锋,张允真译.北京:中国铁道出版社,1986(Amu Barr Chu M iyang C A.Elastic Theory w ith Di ff erentModuli in Tension and Compression.Wu Ruifeng,Zhang Yunzhen,Trans.Beijing:ChinaRailway Press,1986(in Chinese))

30陈子荫.围岩力学分析中的解析方法.北京:煤炭工业出版社,1994(Chen Ziyin.AnalyticalMethod for Rock Mechanical Analysis.Beijing:China Coal Industry Publishing House,1994(in Chinese))

31俞茂宏.双剪理论及其应用.北京:科学出版社,1998(Yu Maohong.Tw in-Shear Theory and Its Applications.Beijing:Science Press,1998(in Chinese))

32赵均海,朱倩,张常光等.基于统一强度理论的组合厚壁圆筒弹塑性统一解.固体力学学报,2014,35(1):63-70(Zhao Junhai,Zhu Qian,Zhang Changguang,etal.Elastic-plastic unifie solutions for combined thick wall cylinderbased on unifie strength theory.Chinese JournalofSolid Mechanics,2014,35(1):63-70(in Chinese))

33邹韶明,朱瑞林.统一强度理论在厚壁圆筒自增强中的应用.机械科学与技术,2013,32(8):1200-1206(Zou Shaom ing,Zhu Ruilin.Application of the unifie strength theory in autofrettage of the thick wall cylinder shell.Mechanical Science and Technology for Aerospace Engineering,2013,32(8):1200-1206(in Chinese))

34 Lin C,LiYM.A returnmapping algorithm for unifie strength theory model.International Journal for Numerical Methods in Engineering,2015,104(8):749-766

35 Wang LZ,Zhang YQ.Plastic collapseanalysisof thin-walled pipes based on unifie yield criterion.International Journal ofMechanical Sciences,2011,53(5):348-354

36 Yu MH,Li JC.Computational Plasticity.Hangzhou:Zhejiang University Press,2012

UNIFIED SOLUTIONSOF LIM IT INTERNAL PRESSURE FOR THICK-WALLED CYLINDERW ITH DIFFERENT BEHAVIOUR IN TENSION AND COMPRESSION1)

Zhao Junhai2)Jiang Zhilin Zhang Changguang Cao Xueye

(SchoolofCivil Engineering,Chang’an University,Xi’an 710061,China)

Thick-walled cylinder is w idely used in practical engineerings.If the lim it internal pressure is calculated accurately,it is great significanc to preventaccidents and reduce risk.There aremany engineeringmaterials that the tensile strength and tensilemodulus are di ff erent.These di ff erences have a significan e ff ect on the ultimate internal pressure.Previous studies have shown thatonly considering one aspectof the tension and compression strength and the modulusof tension and compression has a certain errorw ith the actual situation.W ith consideration of the intermediate principalstressand thedi ff erentelasticmodulusand di ff erentstrength in tensionand compression,elasticand plastic stress distribution,theunifie analyticalsolutionsof theelastic lim it internalpressure,theplastic limit internalpressureand the shakedown lim itinternalpressureof thick-walled cylinderunder internalpressurearededuced based on tw in shearunifie strength theory.The correctness of the calculation results is proved through the verificatio and comparative analysisw ith other literatures.The influenc of radius ratio,unifie strength theory parameter,tension-compression ratio and coe ffi cientof tensile-compressionmodulusofmaterialson the solutions isanalyzed.Itisshown thateach unifie solution increasesw ith increasing the radius ratio and unifie strength theory parameterbutdecreasesw ith increasing the tensioncompression ratio.The elastic limit internal pressure decreasesw ith increasing the coe ffi cient of tension-compression modulus.When the wall thickness increases to a certain value,the shakedown lim it internal pressure decreases w ith increasing the coe ffi cient of tension-compression modulus.The di ff erent elastic modulus and strength in tension and compression havesignifican influenc on thestability of the thick-walled cylinders.Theconsideration of the intermediate principalstresse ff ectcanmakematerialsgive full play to their potential.The variable law of the limit internal pressure withradius ratio provides reference for selecting reasonablewall thickness.The conclusion furnishes some theoretical basis for the engineering application of thick-walled cylinders.

thick-walled cylinder,tw in shear unifie strength theory,strengths in tension and compression,modulus in tension and compression,lim it internalpressure

O346

A

10.6052/0459-1879-17-006

2017-01-03收稿,2017-04-20录用,2017-04-23网络版发表.

1)国家自然科学基金(51508028,41202191)、中国博士后科学基金(2016T90879,2014M 562357)、中央高校基本科研业务费专项资金(310828173402)资助项目.

2)赵均海,教授,主要研究方向:固体力学、强度理论、结构工程等.E-mail:zhaojh@chd.edu.cn

赵均海,姜志琳,张常光,曹雪叶.不同拉压特性的厚壁圆筒极限内压统一解.力学学报,2017,49(4):836-847

Zhao Junhai,Jiang Zhilin,Zhang Changguang,Cao Xueye.Unifie solutions of limit internal pressure for thick-walled cylinderwith di ff erentbehaviour in tension and compression.Chinese JournalofTheoreticaland Applied Mechanics,2017,49(4):836-847