氨法脱硫装置运行实践

王 军,丁哨兵,蔡春玲

(湖北新洋丰肥业股份有限公司,湖北荆门 448013)

烟气脱硫脱硝

氨法脱硫装置运行实践

王 军,丁哨兵,蔡春玲

(湖北新洋丰肥业股份有限公司,湖北荆门 448013)

介绍了硫酸装置中氨法脱硫的运行现状和在pH值控制、脱硫液起泡、过滤器堵塞、加氨困难、脱硫塔补水、酸雾控制和脱硫塔腐蚀等方面存在的问题。经精细化工艺控制,使尾气二氧化硫达标排放,副产物得到合理利用,降低物耗、能耗,降低尾气洗涤的运行成本,为硫酸清洁环保生产摸索出一些经验。

硫酸 氨法 脱硫 运行 改进

湖北新洋丰肥业股份有限公司(以下简称新洋丰肥业)总部硫酸厂有4套硫酸装置,分别是3套200 kt/a硫磺制酸装置和1套200 kt/a的硫精砂制酸装置。3套硫磺制酸装置均为独立的生产系统,分别建于2002年(称1#生产线)、2003年(称2#生产线)、2004年(称3#生产线),均采用固体硫磺作为原料,“3+1”二转二吸制酸工艺流程,1#生产线和3#生产线配套有硫酸低温余热回收装置。1套硫精砂制酸装置(称4#生产线)2008年9月投产,采用硫精砂为原料,采用沸腾焙烧、封闭酸洗净化、二转二吸工艺流程,4套硫酸装置生产的硫酸、蒸汽均为公司内部自用。

目前国家二氧化硫排放限值为400 mg/m3,新洋丰肥业的硫磺制酸、硫精砂制酸装置尾气排放均不达标。2011—2013年新洋丰肥业陆续新建或改建了脱硫系统,排放尾气SO2质量浓度低于200 mg/m3,脱硫系统能够长周期稳定运行。

1 脱硫系统建设情况

2011年1月200 k/at硫精砂制酸装置新建1套自行设计的尾气脱硫系统,由于新洋丰肥业有配套的合成氨生产装置,副产稀氨水,因此采用稀氨水,并将副产亚硫酸铵氧化后,再蒸发浓缩结晶,最后用离心机进行固液分离制成硫酸铵肥料,作为二次加工肥的原材料。

因自建的脱硫装置洗涤效率只有80%,不能满足要求,2012年5月拆除了自建的硫精砂脱硫系统,于2012年8月新建了1套氨法脱硫系统。2012年10月,停产6个月的硫磺制酸1#生产线准备开始生产,新洋丰肥业将硫精砂制酸生产线拆下来的脱硫塔等部分设备进行利旧,改建成1#生产线的脱硫系统,并于10月底投运。2013年3月在硫磺制酸3#生产线自行设计1套氨法脱硫系统,至今运行正常。2#生产线由于一直停产,暂未建设脱硫装置。

2 氨法脱硫工艺指标

氨法脱硫工艺指标见表1。

表1 氨法脱硫工艺指标

3 氨法脱硫系统

3.1 硫精砂制酸装置氨法脱硫工艺

硫精砂制酸装置氨法脱硫工艺流程见图1。

脱硫塔采取2级洗涤,洗涤后的烟气通过多面空心球层,间断性向多面空心球喷水湿润,烟气中氨和粉尘经上部除雾器除雾后排空,脱硫效率仅80%左右,因达不到环保要求被拆除,其原因如下:

1)脱硫塔四周均匀分布10个喷头,因每个喷头长度一致,洗涤液在塔内部分布不均,塔内部未设气体分布板,气流分布不均,导致洗涤效率不高。

2)硫酸铵产量较大,氧化后的硫酸铵在通过蒸汽加热浓缩结晶时,加热器加热能力不够,达不到浓缩效果,导致硫酸铵不能结晶。最后只能利用冬季气温低的特点,将硫酸铵溶液相对密度提到1.30以上,提高硫酸铵溶液饱和度;再采取冷却结晶法,使硫酸铵晶体在低温下不断结晶析出,最后用离心机将固体硫酸铵分离,分离后的母液再送回脱硫塔。分离的母液相对密度超过1.30,导致脱硫液相对密度偏高,也影响了洗涤效率。硫酸铵氧化率高于99%时,硫酸晶体颜色为雪白粉末。氧化率低时晶体颜色偏黄,且有二氧化硫气味。

3)操作难度大,采用结晶分离法生产硫酸铵,每班次约产0.5 t硫酸铵肥料,需要使用离心机分离很多次,1个工人除了操作脱硫系统,还要装袋、码包,劳动强度大,遇到硫酸铵氧化率不高时,现场异味较大。

4)冷却结晶时,若气温上升,结晶饱和度会下降,晶体难析出,从而导致尾洗流程不畅。

3.2 硫精砂制酸装置脱硫系统改建

改造后的硫精砂制酸装置脱硫系统见图2。

来自二吸塔的硫酸尾气经进口挡板门进入预脱硫塔,在脱硫塔内尾气中的二氧化硫与喷入的亚硫酸铵溶液进行反应,生成亚硫酸氢铵溶液,未反应的氨水溶液与生成的混合溶液随硫酸尾气进入脱硫塔底,在脱硫塔底亚硫酸氢铵溶液与氨水反应生成亚硫酸铵溶液,大部分亚硫酸铵溶液经溶液循环泵加压后进入脱硫塔喷淋层循环吸收,少部分亚硫酸铵溶液经控制阀送入亚硫酸铵氧化系统。

进入脱硫塔底部的硫酸尾气首先向上通过开孔率为32%的分布板,分布板使脱硫塔内向上的硫酸尾气均匀分布。经过分布板被均匀分布的硫酸尾气,与脱硫塔喷淋层均匀雾化喷下的亚硫酸铵溶液逆流接触,硫酸尾气中的SO2等酸性气体和亚硫酸铵溶液反应生成亚硫酸氢铵溶液落入塔底,同时尾气中的氨被洗涤下来。在尾气与脱硫溶液接触过程中,SO2被氨水和亚硫酸铵溶液吸收,并发生如下反应[1]:

硫酸尾气在喷淋层内脱硫后向上进入湍球层,在湍球层内硫酸尾气与来自清洗液槽的清洗液在湍球表面充分接触,气体中夹带的亚硫酸铵及氨重新溶解在清洗液中,利用静压使清洗液回流至清洗液槽,然后由清洗液循环泵加压送入脱硫塔湍球层,循环使用。当清洗液浓度达到一定时,由清洗液循环泵送入脱硫塔底部,清洗液槽内补充工艺水。

初次洗涤的硫酸尾气向上进入除雾装置,除雾装置共设置2层除雾器,第一层为粗除雾器,上下各设置1组工艺水清洗装置,第二层为细除雾器,下面设置1组工艺水清洗装置。除雾装置设有工艺水清洗设备,不仅起到清洗除雾器叶片,预防硫酸尾气中夹带的灰尘或结晶堵塞除雾器,还对硫酸尾气中夹带的氨再次吸收,降低尾气中氨含量。经除雾和清洗后的硫酸尾气经烟囱放空。

脱硫塔底部生成的亚硫酸铵溶液,若质量分数达到25%时,经溶液循环泵送至一级氧化槽。一级氧化槽内的亚硫酸铵溶液经一级氧化泵加压后送至一级氧化喷射器,利用氧化喷射器高速喷射产生的负压将空气带入,进入喷射器的空气和亚硫酸铵溶液充分混合,亚硫酸铵被快速氧化生成硫酸铵。其反应方程式如下:

经过一级氧化后的亚硫酸铵溶液中亚硫酸铵氧化率约为90%,溢流至二级氧化槽。二级氧化槽内的亚硫酸铵溶液经二级氧化泵加压后送至二级氧化喷射器,同样利用氧化喷射器高速喷射产生的负压将空气带入,进入喷射器的空气和亚硫酸铵溶液充分混合,溶液中剩余的亚硫酸铵进一步被氧化生成硫酸铵,经过二级氧化后的硫酸铵溶液送入硫酸铵溶液槽。在氧化过程中连续向氧化槽内补充稀氨水,把溶液中少量的亚硫酸氢铵转化成亚硫酸铵,亚硫酸铵氧化率超过99.8%[2]。反应方程式如下:

由于采用雾化吸收,气液传质效率增强,从而提高了二氧化硫吸收效率。经脱硫与洗涤,综合脱硫效率超过95%,尾气出口SO2质量浓度低于400 mg/m3,氨质量浓度低于10 mg/m3。

3.3 改建的脱硫系统

新洋丰肥业1#生产线脱硫系统为设备利旧改建而成。

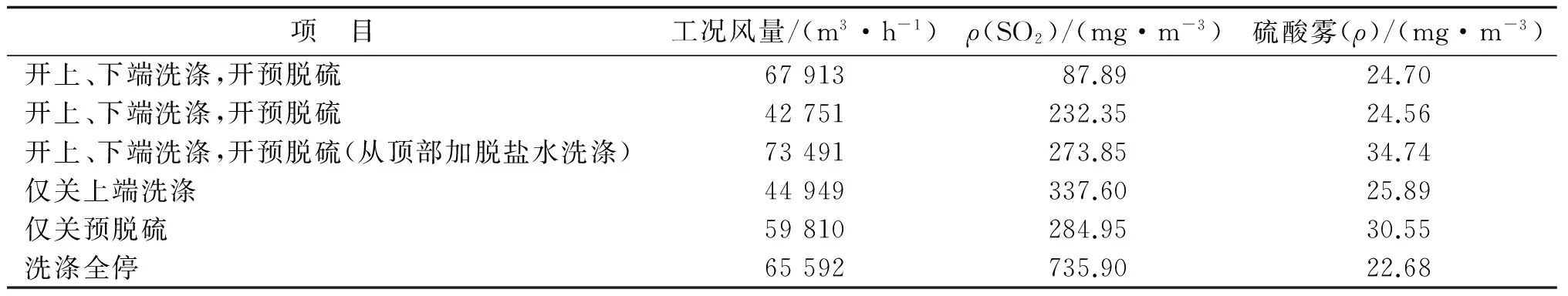

由于是旧塔利用,在脱硫塔内部设置了2级洗涤液喷淋层,每层用16个碳化硅螺旋喷头取代以前的10只塑料喷头,液体分布更均匀,填料层采用多面空心球,除雾器采用波纹塑料装填。改造投入使用后效果较好,1#生产线进行采样,调试数据见表2。

表2 1#生产线采样调试数据

注:进转化器烟气φ(SO2)9.7%,硫酸铵溶液相对应1.128。

4 脱硫系统存在的问题

脱硫系统运行过程中,出现的一些问题影响到脱硫系统正常运行。

4.1 pH值的控制

对脱硫液关键工艺指标pH值理解不透彻,只单纯片面地控制pH值,没有分析脱硫液组分,导致pH值相同时,脱硫效果下降,尾气SO2质量浓度指标达不到200 mg/m3的要求。

pH值控制在5.4~5.8时,当溶液中亚硫酸铵和亚硫酸氢铵组分失调时,洗涤效率下降,这时再控制pH值就不适宜了。应分析脱硫液组分,及时调整。一定要连续加氨,使化学反应连续进行。停止加氨后,亚硫酸铵减少,亚硫酸氢铵增加,吸收二氧化硫的亚硫酸铵减少,吸收效率下降。加氨后,氨和亚硫酸氢铵反应生成亚硫酸铵,亚硫酸铵的含量增加,吸收效率提高。但pH值太高,会造成氨挥发。

4.2 脱硫液起泡

运行过程中出现脱硫液产生大量泡沫,液位虚高,严重时脱硫泵不上液,一般发生在主装置停车后再次开车时。这时,生产操作人员通常是降低脱硫泵上液量,虽然脱硫泵能正常运行,但没有解决根本问题。经过对脱硫液组分的分析,发现脱硫液起泡时,溶液中亚硫酸氢铵含量均偏高,因此连续加氨,降低亚硫酸氢铵含量,脱硫液泡沫逐渐消失恢复正常。其原因是当主装置停车后,脱硫泵仍在运行,脱硫液中亚硫酸铵还在与尾气中二氧化硫反应,亚硫酸铵含量下降,亚硫酸氢铵含量上升,因此停车检修时,脱硫泵最好不要运行,即使运行,开车后要连续向脱硫塔补氨,pH值偏高时,应迅速调整组分。

4.3 过滤器堵塞

脱硫泵进口未安装Y型过滤器,导致脱硫洗涤喷头堵塞或者安装有Y型过滤器但堵塞后未清理,使洗涤效率下降。由于部分喷头堵塞,脱硫液分布不均,喷淋量不够,雾化角度偏离,气流与液体接触面下降,导致部分气流未被洗涤,尾气排放不达标。由于脱硫塔采用玻璃钢材质,脱硫洗涤层均用玻璃纤维布加固,有些纤维布在气流和洗涤液的冲刷下会脱落,流入塔底部,堵塞泵进口,导致上液量不足,尾气烟囱冒黄色烟雾,烟雾中的黄色粉尘落到地面或者建筑物上,会造成污染。因此洗涤喷头上液量是否足够,是洗涤的一项重要指标,Y型过滤器要定期清理,防止堵塞,一般1台洗涤泵供1级洗涤。

4.4 加氨困难

冬季氨水管线和硫酸铵管线易冻结,导致加氨困难。由于稀氨水有无碳氨水和有碳氨水2种,无碳氨水价格较有碳氨水高,但有碳氨水因含碳酸氢铵成分,低温时极易结晶,且结晶温度与其碳酸氢铵的饱和度有关。在冬季使用有碳氨水经常导致氨水结晶,脱硫塔加不进氨水,即使管线采用蒸汽伴热,效果也不好,在进脱硫塔位置处也容易冻结,因此氨水管线冻结影响脱硫系统正常运行。而无碳氨水虽然价格高40%左右,但即使温度降到-10 ℃,也不会结晶,由于湖北冬季气温一般在-6 ℃以上,因此冬季新洋丰肥业采用无碳氨水,氨水管线再未出现过结晶现象。在气温高于10 ℃的3—10月,新洋丰肥业采用低价的有碳氨水,在11月—次年3月采用无碳氨水,这样就避免尾洗氨水结晶。

4.5 脱硫塔补水

清液槽向脱硫塔补水方式的不同,会影响脱硫塔溶液,从而导致脱硫液密度的稳定性。新洋丰肥业有2种从清洗槽向脱硫塔补水方式。

第一种是清洗泵通过管道和阀门均匀向脱硫塔加水。脱盐水冲洗脱硫塔顶部除雾器,水从填料层围堰流入清洗槽,清洗槽内的液体经清洗泵出口阀门均匀向脱硫塔底部加入补充水,控制脱硫塔密度和清液槽液位稳定,脱硫塔均匀向氧化槽产亚硫酸铵溶液。

第二种是清洗槽向脱硫塔溢流式加水,省了一根管道和阀门。脱盐水冲洗脱硫塔顶部除雾器,水从填料层围堰流入清洗槽,清洗槽内的液体经清液槽溢流口向脱硫塔底部加入补充水,控制脱硫塔密度和清液槽液位基本稳定,脱硫塔间断式向氧化槽产亚硫酸铵溶液。

第一种脱硫塔补水方式,由于均匀连续补水,脱硫塔可均匀地向氧化槽产亚硫酸铵,这样脱硫塔溶液的液位、密度和溶液组分稳定。第二种脱硫塔溢流式补水,会导致补水时大量水一次性进入脱硫塔内溶液,密度下降较快,溶液组分被稀释,加水和产亚硫酸铵只能间断式操作,增加了操作难度。虽然节约了1根管道和阀门,但对工艺控制带来不便。计划今后按第一种加水方式进行整改。

4.6 硫酸雾控制

目前新洋丰肥业脱硫系统对二氧化硫的吸收控制优于国家标准,但硫酸雾仍不能达标。为此,在脱硫塔除雾器上进行改进,由折流板式除雾器改为塑料纤维除雾器(上下双层)仍然不能达标,后对生产系统的干燥塔水分干燥效果、吸收塔吸收率、除雾器等进行优化,但硫酸雾质量浓度仍不能达到30 mg/m3国家标准,这是今后技改的重点。

4.7 脱硫系统结垢

采用循环水或者一次水作为脱硫塔补充水会导致脱硫系统结垢严重,而采用脱盐水之后结垢现象轻微。分析原因可能是循环水或者一次水中Fe3+高,脱硫液中的亚硫酸根离子和Fe3+生成亚硫酸盐黄色结晶物,黄色垢会影响在线pH仪的测量。

4.8 脱硫塔的腐蚀

脱硫塔预脱硫段玻璃钢被浓硫酸腐蚀,更换为钢衬塑管后使用效果良好。因玻璃钢采用SW901树脂,不能抗浓硫酸腐蚀。二吸塔出口带出的酸泥慢慢将玻璃钢腐蚀分解,出现泄漏。新洋丰肥业所有的预脱硫段玻璃钢均出现过类似情况,更换后使用1年再未见腐蚀现象。

5 结语

氨法脱硫工艺简单可靠,利用配套的合成氨装置生产的废稀氨水作为脱硫原料,成本低、操作简单,生产的硫酸铵作为肥料可加以利用,没有废水和废渣产生,新洋丰肥业氨法脱硫系统大大改善了公司周边大气环境,连续5年达到环保事故为“零”的目标。

[1] 覃焕章.400 kt/a硫酸装置尾气氨法脱硫的设计与运行[J].硫酸工业,2015(6):28-30.

[2] 念吉红.氨法脱硫在硫酸尾气中成功应用及母液的氧化回收[J].硫酸工业,2014(3):30-31.

Application practice of desulphurization plant by ammonia process

WANGJun,DINGShaobing,CAIChunling

(Hubei Xinyangfeng Fertilizer Co., Ltd., Jingmen, Hubei ,448013, China)

Operation status and problems existing in pH value control, desulphurization solutions bubble, filter blocking, adding ammonia difficulty, water supplement in desulphurization tower, acid mist control and desulphurization tower corrosion are introduced. Fine technical control made sulphur dioxide in tail gas meet emission standards, by-products have rational utilization, material and energy consumption reduced, and operation cost of tail gas scrubbing cost decreased, which provided some experience for clean production of sulphuric acid.

sulphuric acid;ammonia process;desulphurization;operation;improvement

2017-03-15。

王军,男,湖北新洋丰肥业股份有限公司硫酸厂化工工艺工程师,主要负责硫酸生产工艺管理。电话:15972613490;E-mail:469056539@qq.com。

TQ111.16;X701.3

B

1002-1507(2017)07-0042-04