从锌电解阳极泥中回收锌锰并富集铅银的试验研究

周冲冲, 牛勤学, 白宇峰, 寇文利, 尚涛涛, 周保民

(陕西锌业有限公司, 陕西 商洛 726007)

试验研究

从锌电解阳极泥中回收锌锰并富集铅银的试验研究

周冲冲, 牛勤学, 白宇峰, 寇文利, 尚涛涛, 周保民

(陕西锌业有限公司, 陕西 商洛 726007)

试验研究了一种从锌电解阳极泥中回收锰并富集铅银的新工艺,该工艺处理成本低,可脱除50%的钙镁;锰锌有价金属可高效回收,回收率大于95%,且锰以符合标准的碳酸锰产品回收;铅银可富集4倍以上,利于后续工序的处理。

锌电解阳极泥; 合成碳酸锰; 铅银富集; 除钙镁

0 前言

湿法炼锌企业处理锌电解阳极泥的传统方法是将阳极泥球磨后返回浸出系统,用阳极泥中的MnO2氧化酸浸液中的二价铁,再通过中浸将铁除去,同时给系统补充Mn2+。随着锌精矿日益紧缺,锌精矿成分越来越复杂,阳极泥球磨回用后,系统中钙镁结晶日益加剧,很多湿法炼锌企业为了降低系统中钙镁杂质,将阳极泥堆存外售或送回转窑处理,使大量的锌锰损失,很不经济。

针对湿法炼锌电解阳极泥难以回用问题,经过试验研究,探索出锌电解阳极泥脱除钙镁、回收锌锰、富集铅银工艺,为湿法炼锌企业有效回收利用锌电解阳极泥开辟了新的途径。

1 试验部分

1.1 试验原理及工艺流程

在硫酸体系并有还原剂的情况下,锌阳极泥中的二氧化锰还原为二价锰,并浸出转入到溶液中,锌阳极泥中的铅银得到富集[1]。根据金属离子不同化合物其溶度积不同,通过调节pH值和加入沉降剂,以除去溶液中的钙镁等杂质[2]。除杂后的净化液送锌冶炼系统补充Mn2+,或加入工业碳铵,通过复分解反应,生成难溶的碳酸锰沉淀,烘干后形成碳酸锰产品。主要反应为:

(1)

(2)

(3)

(4)

(5)

工艺流程见图1。

1.2 原料组成

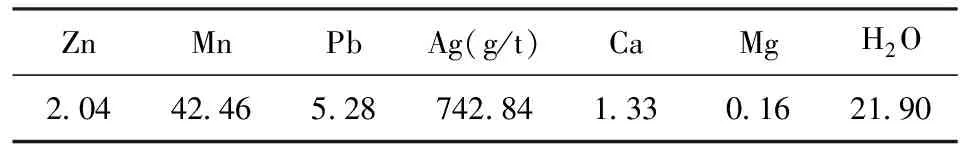

试验原料由某公司阳极泥取样后的残余样品混合而成,主要成分见表1。

1.3 试验方法

(1)水洗。阳极泥与水按液固比4∶1加入,3.6 L水中加入900 g阳极泥,常温搅拌1 h后抽滤,滤饼即为水洗渣。水洗的目的是洗去阳极泥中锌等可溶性杂质并回收洗液,主要是金属硫酸盐。

(2)两段逆流还原浸出。水洗渣与水按液固比(重量比)5∶1配罐,首罐采用4 L水(循环后为二段还原浸出液补水至4 L)中搅拌加入一定量浓硫酸,加水洗渣800 g左右,并加入一定量还原剂硫化钠(或亚硫酸钠),过程温度控制在80~85 ℃,搅拌4 h后过滤,终点酸度控制在15 g/L左右,同时做两组。

图1 工艺流程图

表1 阳极泥的主要成分 %

二段还原浸出为4 L水中搅拌加入一定量浓硫酸,加入两组一段还原浸出渣,加入一定量硫化钠(或亚硫酸钠),搅拌加入一定量浓硫酸,过程温度控制在80~85 ℃,搅拌4 h后过滤,终酸控制在30 g/L左右。

还原浸出的目的是将阳极泥中的二氧化锰尽可能地还原成二价锰离子,使锰转入到溶液中。

(3)净化。还原浸出液加氨水调pH至3.5~4.0,加入理论量6~15倍的磷酸三钠或草酸钠,在常温下搅拌1 h后过滤,滤前加入2 mL/L 的3#絮凝剂。

该操作的目的是使溶液中的钙镁等杂质有效沉淀除去,为制取碳酸锰产品提供合格的溶液。

(4)合成。净化后液加一定量的碳酸氢铵,常温搅拌1 h后过滤,滤渣用2 L水进行水洗。

该过程将溶液中锰离子合成为碳酸锰,水洗操作是为了洗去过量的碳酸氢铵,以提高碳酸锰的品位。

2 结果与讨论

2.1 水洗

按液固比4∶1向锌电解阳极泥中加入水,反应1 h后抽滤,水洗液中锰含量小于0.3 g/L,95%的锌都进入水洗液中,同时洗去了约20%的钙及40%的镁等杂质。该条件下可水洗除去阳极泥中绝大部分的锌及部分钙镁杂质。

2.2 两段还原浸出

在液固比5∶1、浸出温度80~85 ℃、一浸终酸15 g/L、二浸终酸30 g/L的条件下,分别采用亚硫酸钠和硫化钠作为还原剂进行试验,各还原剂加入量对锰浸出率的影响见表2。

表2 还原剂加入量对锰浸出率的影响

由表2可见,用亚硫酸钠作还原剂浸出阳极泥水洗后渣,亚硫酸钠用量为理论量两倍时,二段浸出渣含锰仍在6.64%,锰浸出率仅为93.2%,且还原浸出后液有大量硫酸钠结晶;用硫化钠作还原剂浸出阳极泥水洗后渣,采用1.2倍理论量的加入量时,二次渣含锰已降至0.32%,锰浸出率高达99.7%。故还原浸出过程采用硫化钠做还原剂,加入量选择1.2倍理论量最适宜。

2.3 净化

先用草酸钠进行净化试验,结果草酸钠对钙、镁等杂质的脱除几乎无效果。又采用磷酸三钠进行试验,还原浸出液加氨水调pH至3.5~4.0,加入一定量磷酸三钠在常温下搅拌1 h后过滤,滤前加入2 mL/L 3#剂。磷酸三钠除钙镁等杂质的效果见表3。

表3 磷酸三钠除钙镁的效果

由表3可见,净化过程中,随着磷酸三钠试剂加入量的增大,钙锰的脱除率逐渐升高,但渣带走的锰增多,锰损耗率也逐渐变大。因此磷酸三钠加入量采用9倍理论量,该条件下锰损耗率为2.2%,净化后液体含钙由0.54 g/L降至0.27 g/L,含镁由0.044 g/L降至0.019 g/L,钙脱除率达50%,镁脱除率达56.8%。

2.4 合成

净化后液加1倍理论量的碳酸氢铵,常温搅拌1 h后过滤,滤渣用2 L蒸馏水洗涤。合成渣组成见表4。

表4 合成渣成分 %

由表4可见,净化后液经用碳酸氢铵合成后,合成渣主品位锰为42.18%,氯为0.015%,符合碳酸锰产品标准要求。合成后液含锰0.46 g/L,锰直收率为99.18%。

另外,净化后溶液较清亮,合成渣颜色较好,呈白色或淡粉色。进行的还原浸出液直接合成小型试验,合成渣含锰41.2%,主品位锰未达标准,且合成渣颜色呈暗黄色。

2.5 成本估算

该方法辅材单位成本分析见表5。

表5 生产1 t碳酸锰的辅材成本

由表5可见,每产出1 t碳酸锰所需辅材的成本约为2 686元,经济性较好。另外,还原浸出后铅银富集率较高,铅银回收率将大幅度提高,该工艺的经济性进一步提高。

3 结论

(1) 采用全湿法工艺流程对锌阳极泥进行综合回收,经过水洗、两段还原浸出、净化除钙镁、碳酸氢铵合成等,可制得合格的碳酸锰产品;渣率低,渣含铅、银分别为32.89%、2 930.68 g/t,较原料分别富集了6倍、4倍,有利于铅银金属的进一步回收。

(2) 还原浸出过程采用硫化钠作还原剂,加入量为1.2倍理论量,二段浸出后锰浸出率高达99.7%。

(3) 用磷酸三钠作净化剂对浸出液进行净化,能脱除50%的钙和56.8%的镁,钙镁脱除率虽不是很高,但能够合成符合标准且品相较好的碳酸锰产品。

(4) 该工艺成本低,且浸出渣铅银富集4倍以上,后续铅银回收处理成本大幅下降,经济性高。

(5) 硫化钠作还原剂,还原浸出过程有少量硫化氢气体产生;用磷酸三钠作为净化剂,锰有2.2%的损耗。

[1] 徐军.从锌阳极泥中综合回收锌锰并富集铅银的研究[J] .湖南有色金属,2003,(2):23-26.

[2] 《铅锌冶金学》编委会.铅锌冶金学[M].北京:科学出版社,2003,183-185.

Experimental study on recovery of manganese from zinc anode slime and enrichment of lead and silver

ZHOU Chong-chong, NIU Qin-xue, BAI Yu-feng, KOU Wen-li, SHANG Tao-tao,ZHOU Bao-min

The paper studies a new process to recover manganese and enrich lead and silver from anode slime of zinc electrolysis, which features lower treatment cost and removing 50% calcium and magnesium. Valuable metals such as manganese and zinc can be effectively recovered with min. recovery of 95%. Manganese is recovered in form of manganese carbonate product in compliance with standards. Four times or even more of lead and silver can be enriched, which is beneficiary for follow-up treatment.

zinc electrolysis anode slime; synthetic manganese carbonate; lead and silver enrichment; calcium and magnesium removal

周冲冲(1987—),男,陕西商洛人,本科学历,助理工程师,从事有色金属冶炼工作。

TF813; X756

B