关节轴承衬垫摩擦性能试验机结构设计与运动分析

孙宝瑞, 马 伟, 杨秀光

(长春机械科学研究院有限公司, 长春 130103)

关节轴承衬垫摩擦性能试验机结构设计与运动分析

孙宝瑞, 马 伟, 杨秀光

(长春机械科学研究院有限公司, 长春 130103)

自主设计了一种关节轴承衬垫摩擦性能试验机,用于测试关节轴承衬垫在承受正向压力作用下的摩擦性能。首先介绍了该试验机的主要结构;然后建立了该试验机系统的数学模型,进行了运动学分析,确定了正向加载力与衬垫摩擦力之间的关系,得到了准确描述正向加载力和衬垫摩擦力的计算公式;最后采用多体动力学软件Recurdyn对该试验机进行动力学分析,得到了随着往复摩擦作动器的运动,衬垫摩擦力、往复运动传感器测量值、正向加载传感器测量值的变化。本工作为关节轴承衬垫摩擦性能试验机的研发提供了技术支持。

关节轴承衬垫;摩擦性能;试验机;运动学分析

关节轴承作为滑动轴承的重要组成部分,由于其衬垫强度高、摩擦因数小、物理化学性能稳定等优良性能,被广泛应用于航空航天、轨道客车、矿山、冶金、重型汽车、水利水电等领域。关节轴承由带有内球面的外圈、带有外球面的内圈和衬垫构成[1]。影响关节轴承性能和寿命的主要因素是磨损,磨损使衬垫不断消耗,内、外圈间隙增大并导致摩擦因数增大,情况严重时甚至出现卡死现象。国内对于关节轴承衬垫的研究起步较晚,目前航空航天领域中的衬垫材料主要依赖进口[1-3],因此对关节轴承衬垫摩擦性能的研究对于轴承结构的优化和新型衬垫材料的研发具有重要意义。

为此,笔者设计了一种关节轴承衬垫摩擦性能试验机,主要用于测试关节轴承衬垫在承受正向压力载荷作用下的摩擦学性能[4]。该试验机采用两个直线作动器作为执行元件,进行位移和负荷加载,实现对关节轴承衬垫进行正向加载和往复摩擦运动,并测试磨损量、摩擦因数、温度、往复位移、频率以及往复运动速率等参数,从而为关节轴承衬垫的设计和研究提供一种精确便捷的摩擦性能试验方法。

1 结构设计

由摩擦学理论可知,摩擦力与物理表面所受的正压力有关,发生滑动摩擦的物体之间要有相对运动,由于摩擦的产生导致磨损现象的发生,正压力要补偿磨损量,实时保证物体表面的正压力。所设计的关节轴承衬垫摩擦性能试验机采用两个直线作动器实现对衬垫进行正向加载和往复摩擦运动,可同时对两组衬垫进行摩擦性能试验。

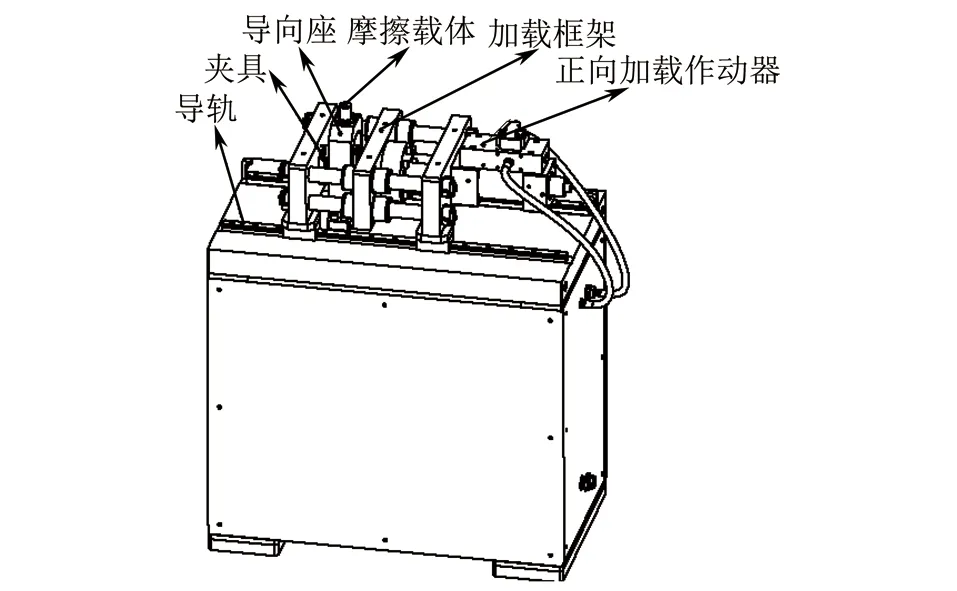

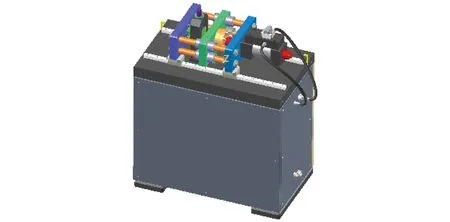

夹具结构如图1所示,衬垫粘贴在衬垫载体上,并通过楔块将衬垫固定在夹具体上。主机外形结构如图2所示,摩擦载体两边各有一个夹具,摩擦载体的摩擦面与衬垫接触,夹具固定在加载框架上,正向加载作动器固定在加载框架上对夹具施加正压力, 加载框架固定在导轨上可自由移动,补偿衬垫的损耗,保证两个衬垫正常磨损,消除偏磨现象。

图1 夹具结构示意图Fig.1 Schematic diagram of the fixture structure

图2 主机外形结构示意图Fig.2 Schematic diagram of host structure

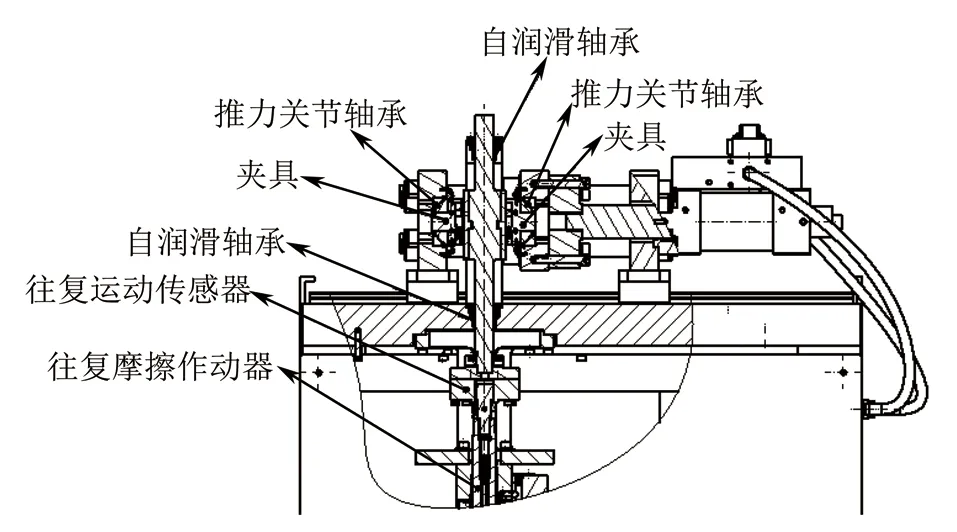

往复运动加载结构如图3所示,导向座内嵌自润滑轴承,摩擦载体两端通过自润滑轴承支撑,保证其在往复运动中变形小,消除正向载荷产生弯矩的影响。往复运动传感器一端与摩擦载体连接,另一端与往复摩擦作动器连接,实现摩擦载体与衬垫之间的相对运动,产生滑动摩擦,从而测试两个衬垫与摩擦载体之间的摩擦力。

图3 往复运动加载结构示意图Fig.3 Schematic diagram of reciprocating motion load structure

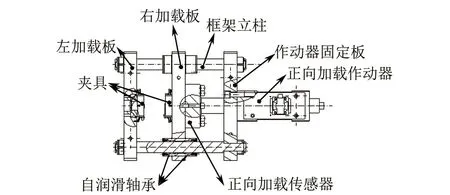

正向加载结构如图4所示,加载框架主要包括左加载板、右加载板、框架立柱、作动器固定板。正向加载作动器固定在作动器固定板上,右加载板通过自润滑轴承可在框架立柱上移动。正向加载传感器一端固定在右加载板上,另一端与正向加载作动器活塞杆连接,主要用于测试衬垫正向加载力。两个装有衬垫的夹具分别通过推力关节轴承与左加载板、右加载板连接,夹具能够自动调整角度,使衬垫与摩擦载体可靠接触,从而保证衬垫在试验过程中自动找正,消除偏磨现象。

图4 正向加载结构示意图Fig.4 Schematic diagram of positive loading structure

2 运动学理论分析

试验机测试精度是试验机设计的重要指标,所设计的关节轴承衬垫摩擦性能试验机主要运动包括正向加载运动和往复摩擦运动,其测试参数主要包括正向加载力、往复运动位移、衬垫摩擦力、衬垫磨损量等。往复运动位移依靠往复运动作动器位移传感器测量,精度达到满量程的±1%;衬垫磨损量依靠非接触激光传感器测量,精度达到满量程的±0.5%;正向加载力依靠正向加载传感器测量;衬垫摩擦力依靠往复运动传感器测量。

正向加载传感器测量值Fn包括正向加载力Fn1以及自润滑轴承与框架立柱的摩擦力f1,其中f1与衬垫摩擦力F1有关;往复运动传感器测量值包括衬垫摩擦力F1以及摩擦载体与自润滑轴承的摩擦力f2,其中f2与导轨副摩擦力f3有关,而导轨副摩擦力f3又与衬垫摩擦力F1有关,因此正向加载力与衬垫磨损量相互影响,关系复杂。下面建立关节轴承衬垫摩擦性能试验机数学模型,对其进行运动学理论分析,确定正向加载力与衬垫摩擦力之间的关系。

以摩擦载体在工作台投影的中心为坐标原点,水平方向为x轴,垂直方向为y轴,摩擦载体的轴线为z轴,建立坐标系,如图5和图6所示,其中l1为滑块x方向的间距,l2为滑块y方向的间距,l3为滑块x方向的中心面与坐标原点的距离,P1,P2,P3,P4分别为4个滑块承受的压力,设自润滑轴承外圈与内圈的摩擦因数为μ1,导轨副的摩擦因数为μ2,则有

(1)

式中:m1为右加载板及其上各零件质量总和。

根据导轨副计算公式得到4个滑块承受的压力分别为

(2)

(3)

则导轨副的摩擦力为

(4)

式中:m2为滑块上各零件质量总和。

由于导轨副摩擦力的存在,导致摩擦载体与自润滑轴承产生摩擦力f2,则有

(5)

根据图6建立力平衡方程如下

(6)

式中:Fm为往复运动传感器测量值;m3为摩擦载体及其上各零件质量总和;a为摩擦载体加速度。

整理得单个衬垫与摩擦载体的摩擦力为

(7)

将式(6)带入式(1)得

(8)

图5 x向和y向受力示意图Fig.5 Schematic diagram of x and y force

图6 z向受力示意图Fig.6 Schematic diagram of z force

式(7)和式(8)分别为衬垫摩擦力和施加到衬垫上的正压力,衬垫摩擦力小于往复运动传感器测量值,当衬垫摩擦力为固定值时,往复运动传感器测量值随着摩擦载体运动加速度的变化作同向变化;衬垫正向加载力小于正向加载传感器测量值,当正向加载作动器输出力固定时,衬垫所受的正向加载力随着往复运动传感器测量值和摩擦载体运动加速度的变化而实时变化。

3 运动学仿真分析

采用多体动力学软件Recurdyn对关节轴承衬垫摩擦性能试验机进行运动学仿真分析,讨论随着往复摩擦作动器的运动,衬垫摩擦力、往复运动传感器测量值和正向加载传感器测量值的变化。

3.1 仿真设置

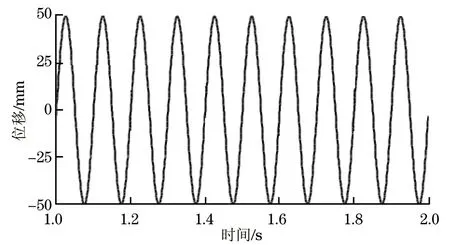

仿真模型如图7所示,按照各零部件间的运动关系施加运动副,设置导轨副摩擦因数为0.003,自润滑轴承外圈与内圈的摩擦因数为0.2,推力关节轴承内外圈面接触摩擦因数为0.1,衬垫与摩擦载体摩擦因数为0.08。正向加载作动器输出载荷为120 kN,如图8所示;往复摩擦作动器按照正弦波运动,振幅50 mm,频率分别为3.2,10 Hz,两种频率往复运动加载曲线如图9和图10所示,对其进行仿真分析。

图7 仿真模型Fig.7 The simulation model

图8 正向加载输入载荷Fig.8 Positive loading input load

图9 频率为3.2 Hz时的往复运动加载曲线Fig.9 Reciprocating motion loading curve at frequency of 3.2 Hz

图10 频率为10 Hz时的往复运动加载曲线Fig.10 Reciprocating motion loading curve at frequency of 10 Hz

3.2 结果分析

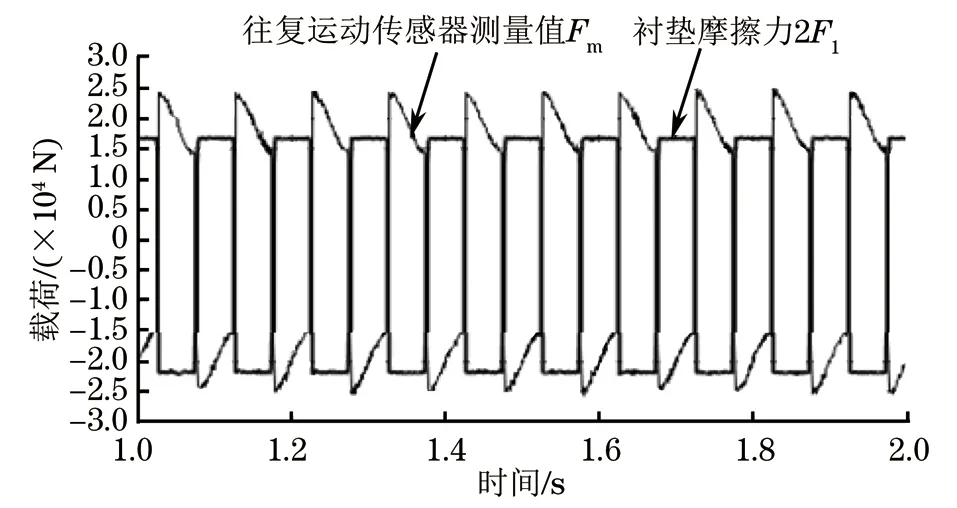

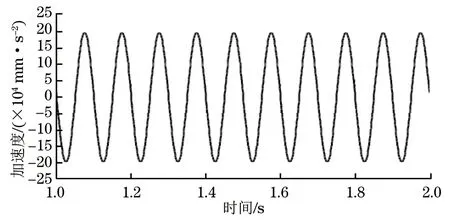

(1) 10 Hz运动加载

保持正向加载传感器120 kN加载力,往复摩擦作动器按照正弦波振幅±50 mm、频率10 Hz运动,往复运动传感器测量值Fm和衬垫摩擦力2F1曲线如图11所示。由图11可见:衬垫摩擦力曲线为周期方波,大小为16.8 kN;往复运动传感器测量值为周期曲线,以最大力为25 kN开始逐渐减小,减小到15 kN时停止减小,在反方向达到最大值。摩擦载体的加速度曲线如图12所示,以1 s后摩擦载体加速度第一次达到负向最大开始,在半个周期内进行分析,摩擦载体开始运动,摩擦载体与衬垫摩擦由静摩擦变为动摩擦,加速度a达到负向最大值,往复运动传感器测量值Fm达到正向最大值,衬垫摩擦力2F1达到负向最大值;随着摩擦载体加速度a向正向最大变化,往复运动传感器测量值Fm减小,衬垫摩擦力2F1不变,当摩擦载体运动到最高点时,摩擦又由滑动摩擦转为静摩擦,摩擦载体加速度a达到正向最大值,往复运动传感器测量值Fm达到负向最大值,衬垫摩擦力2F1保持不变。当摩擦载体开始向相反方向运动时,加速度a由正向最大值向负向最大值变化,往复运动传感器测量值Fm减小,衬垫摩擦力2F1保持不变;当摩擦载体运动到初始点时,摩擦又由滑动摩擦转为静摩擦,摩擦载体加速度a达到负向最大值,往复运动传感器测量值Fm达到最小值,衬垫摩擦力2F1保持不变,此运动规律与式(7)相符。

频率为10 Hz时衬垫正压力曲线如图13所示,可见衬垫正压力在120 kN上下跳动,与式(8)相符。

图11 频率为10 Hz时往复运动传感器测量值和衬垫摩擦力曲线Fig.11 Reciprocating motion sensor indication and liner friction force curve at frequency of 10 Hz

图12 频率为10 Hz时摩擦载体加速度曲线Fig.12 Friction vehicle acceleration curve at frequency of 10 Hz

图13 频率为10 Hz时衬垫正压力曲线Fig.13 Liner positive pressure curve at frequency of 10 Hz

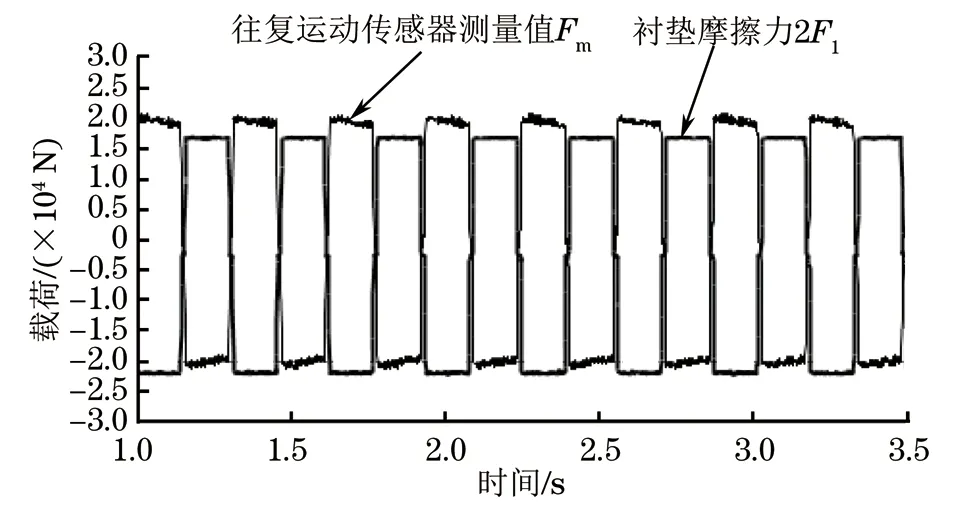

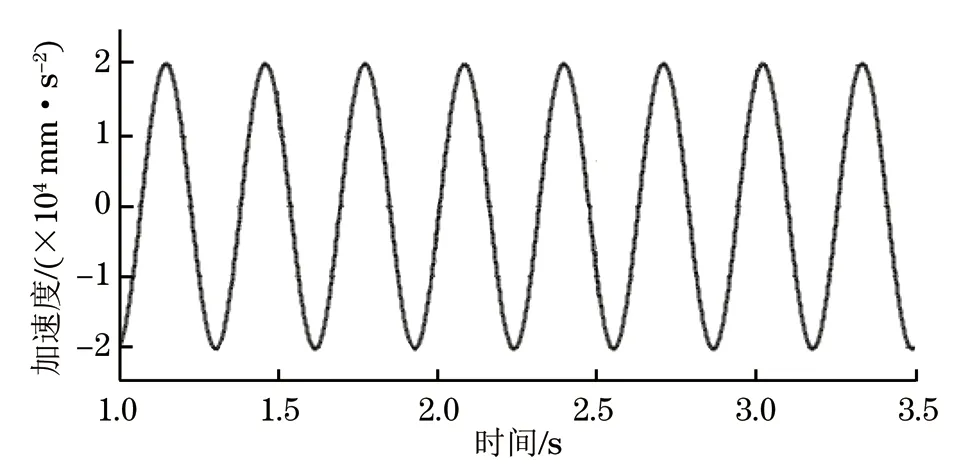

(2) 3.2 Hz运动加载

保持正向加载传感器120 kN加载力,往复摩擦作动器按照正弦波振幅±50 mm、频率3.2 Hz运动,往复运动传感器测量值Fm和衬垫摩擦力2F1曲线如图14所示。由图14可见:衬垫摩擦力曲线为周期方波,大小为16.8 kN;往复运动传感器测量值为周期曲线,最大力为20 kN。摩擦载体的加速度曲线如图15所示,可见随着加速度a的减小,往复运动传感器测量值Fm最大值减小,衬垫摩擦力2F1保持不变,其运动规律与式(7)相符。

频率为3.2 Hz时衬垫正压力曲线如图16所式,可见衬垫正压力在120 kN上下跳动,与式(8)相符。

图14 频率为3.2 Hz时往复运动传感器测量值和衬垫摩擦力曲线Fig.14 Reciprocating motion sensor indication and liner friction force curve at frequency of 3.2 Hz

图15 频率为3.2 Hz时摩擦载体加速度曲线Fig.15 Friction vehicle acceleration curve at frequency of 3.2 Hz

图16 频率为3.2 Hz时衬垫正压力曲线Fig.16 Liner positive pressure curve at frequency of 3.2 Hz

通过以上仿真分析可知,不能将往复运动传感器测量值作为衬垫摩擦力,需要按所建立的数学模型对往复运动传感器测量值进行数据处理。

4 结论

(1) 设计的关节轴承衬垫摩擦性能试验机主要用于测试关节轴承衬垫在承受正向压力载荷作用下的摩擦学性能,该试验机采用两个直线作动器作为执行元件,进行位移、负荷加载,实现对关节轴承衬垫进行正向加载和往复摩擦运动。

(2) 建立了该试验机的数学模型,对其运动学进行了分析,发现衬垫摩擦力小于往复运动传感器测量值,当衬垫摩擦力为固定值时,往复运动传感器测量值随着摩擦载体运动加速度的变化发生同向变化;衬垫正向加载力小于正向加载传感器测量值,当正向加载作动器输出力固定时,衬垫所受的正向加载力随着往复运动传感器测量值和摩擦载体运动加速度的变化而实时变化。

(3) 采用多体动力学软件Recurdyn对关节轴承衬垫摩擦性能试验机进行动力学分析,发现不能将往复运动传感器测量值作为衬垫摩擦力,需要按所建立的数学模型对往复运动传感器测量值进行数据处理。

[1] 江煜,李文辉,杜三明.关节轴承衬垫材料摩擦温度研究[J].润滑与密封,2015,40(9):124-127.

[2] YANG Y L, ZU D L, ZHANG R J,etal. Effects of friction heat on the tribological properties of the woven self-lubricating liner[J]. Chinese Journal of Mechanical Engineering, 2009,22(6):918-924.

[3] 李喜军,邱明,袁文征.自润滑关节轴承衬垫材料摩擦学性能的研究进展[J].煤矿机械,2009,30(9):12-15.

[4] 濮良贵,陈国定,吴立言.机械设计[M].北京:高等教育出版社,2013.

Structure Design and Motion Analysis of Joint Bearing Liner Friction Performance Testing Machine

SUN Baorui, MA Wei, YANG Xiuguang

(Changchun Research Institute for Mechanical Science Co., Ltd., Changchun 130103, China)

A joint bearing liner friction performance testing machine which was mainly used to measure the friction performance of the joint bearing liners under positive pressure was independently designed. The main structure of the testing machine was introduced, the mathematical model of the testing machine system was established, and kinematics analysis was carried to determine the relationship between the positive loading force and the liner frictional force and obtain the formula for accurately calculating the positive loading force and the liner frictional force. The dynamics analysis of the testing machine was carried out by multibody dynamics software Recurdyn, and the change of the liner frictional force, reciprocating motion sensor indication and positive loading sensor indication with the movement of the reciprocating friction actuator was obtained. This work provided a technical support for the research and development of the joint bearing liner friction performance testing machine.

joint bearing liner; friction performance; testing machine; dynamics analysis

10.11973/lhjy-wl201708010

2017-06-23

孙宝瑞(1975-),男,高级工程师,主要从事电液伺服设计研究,suibaorui888@163.com

TB873

A

1001-4012(2017)08-0580-05