08Ni3DR钢制厚壁预脱甲烷塔的制造

佟存锁 乔问良 朱宝宇

(大连金州重型机器集团有限公司)

化机制造

08Ni3DR钢制厚壁预脱甲烷塔的制造

佟存锁*乔问良 朱宝宇

(大连金州重型机器集团有限公司)

介绍了首次采用国产08Ni3DR钢制造厚壁预脱甲烷塔的工艺,包括主要的成形技术、设备的组装方案,以及焊接工艺、热处理工艺和检测检验技术。

预脱甲烷塔 焊接 08Ni3DR 钢板 压力容器 封头 筒体 热处理

0 引言

乙烯是重要的有机化工基本原料,是世界上产量最大的化工产品之一,占全球整个石化产品产量的75%以上。乙烯工业也因此成为石油化工行业的核心。预脱甲烷塔是乙烯工业制备装置中用于将甲烷和氢气与其他馏分分离精馏的关键设备,属低温压力容器[1],对其使用的材料和制造工艺要求极其严格[2]。在20世纪90年代,我国预脱甲烷塔已经实现国产化,但是该设备所采用的材料3.5Ni钢板,一直需要从国外进口,设备材料成本高,制造周期长。虽然近年来,相应的国产材料已经出现,但是真正应用于国产化设备上,还是一种空白的状态[3]。2015年,大连金州重型机器集团有限公司成功为某石油炼化工程制造了国内单台生产能力和产品规格尺寸最大,制造精度要求更高,且首次采用国产08Ni3DR钢板代替进口3.5Ni钢板的预脱甲烷塔,塔体壁厚最厚尺寸达到90 mm。由于是完全国产化制造,设备制造过程中采用了一些创新技术和工艺,本文主要介绍该设备的制造工艺。

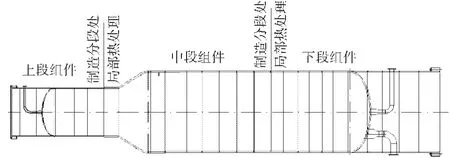

1 预脱甲烷塔结构

预脱甲烷塔主要材质为08Ni3DR,主筒体直径为5700 mm,主筒体壁厚为80 mm,最大壁厚为90 mm,总高度为61 440 mm,内置60层分液塔盘,最高设计温度为65℃,最低设计温度为-70℃,设备质量为640 t,采用立式结构。该低温塔的结构如图1所示,其主要技术参数如表1所示[4]。

2 工艺方案介绍

由于该低温塔器尺寸规格大,制造要求高,并且是首次采用国产08Ni3DR钢板制造的厚壁容器,因此根据设计要求及 《钢制低温压力容器技术规定》做了各种工艺评定[5],编制了相应的工艺方案。08Ni3DR为细晶强化的3.5Ni铁素体低温钢,目前国内研发生产的90 mm厚08Ni3DR钢板在-100℃时的低温横向冲击功实物水平达到200 J以上[6]。但是由于其各种合金元素含量较高,焊接过程中具有一定的淬硬倾向,易出现冷裂纹,且焊后热处理过程也对焊接接头性能有一定影响。

因此制造工艺方案首先需要攻克材料的成形控制技术、焊接技术[7]、热处理技术和检测检验技术。整体制造方案为先在工厂车间内进行封头、筒节等部件制造,然后在组装场地进行分段组装、焊接成型,最终设备整体通过驳船运抵用户安装现场。

08Ni3DR钢板化学成分如表2所示[8]。

图1 预脱甲烷塔的结构

表1 预脱甲烷塔主要技术参数

3 主体结构部件制造

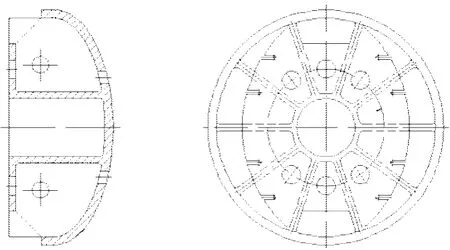

3.1 封头的制造

上组段封头尺寸相对较小,采用整体热压成形技术。按Q/JHM 516—2010《钢制压力容器下料通用工艺守则》进行下料,展开直径 (压制前直径)为3 520 mm。按压形工艺守则通过图2所示的热拉伸模胎具进行热成形操作,样板检测后,进行恢复材料性能热处理及坡口加工。最终检测内壁直径公差为-5~+6 mm,圆度公差≤14 mm,形状偏差外凸≤35 mm,内凹≤17 mm。除下料前对下料线两侧进行100%超声波 (UT)检测,对坡口表面进行100%磁粉 (MT)检测外,还要对整体封头进行100%UT检测。

表2 08Ni3DR钢板化学成分(质量分数,%)

图2 椭圆封头热拉伸模胎具

下组段封头由椭圆形封头和顶圆组成,椭圆形封头由10片瓣片组成,每片通过椭圆封头热拉伸模具热压成形后组焊而成。顶圆直径为4 250 mm,中温成形。经过恢复性能热处理、坡口加工、检测等工序后,将由瓣片组焊而成的椭圆形封头和顶圆组焊成下组段封头。最终检测下组段封头内直径公差为-5~+6 mm,圆度公差≤25 mm,形状偏差外凸≤71.25 mm,内凹≤35.6 mm。

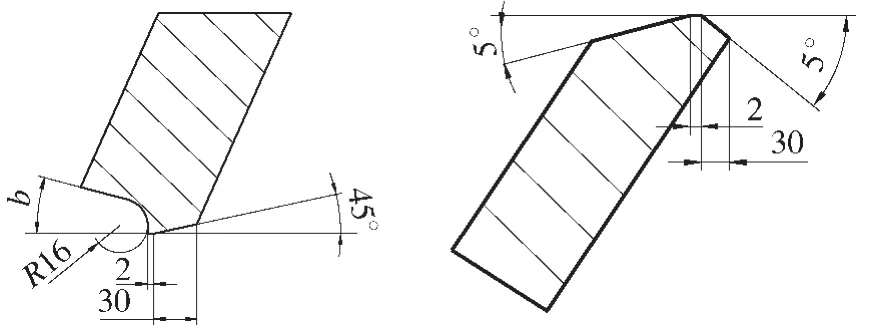

3.2 锥体的制造

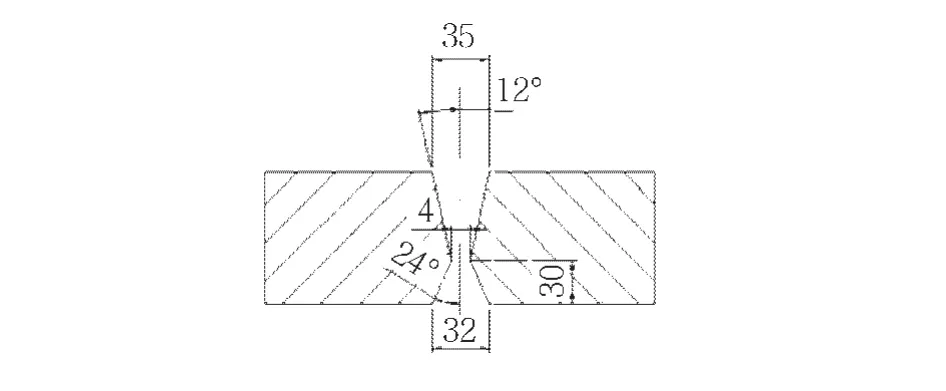

锥体部分是由锥形筒节和两端加强筒节组成的锥壳,是本设备壁厚最厚的部分,厚度达到90 mm。其中锥体分小口和大口两段,每段由瓣片压制拼接组焊而成,小口分6瓣,大口分12瓣,按下料线UT检测、气割,按图3加工上锥段大口和下锥段小口坡口并进行MT检测。小口瓣片冷压成形,大口瓣片热压成形,由图4所示的锥形压模胎具保证形状和翻边量,压制成形后进行恢复材料性能热处理。按铆工工艺守则和焊接工艺组对焊接瓣片,形成上锥段和下锥段,并加工上锥段大口和下锥段小口坡口。为确保大小口同心度,预组对时要求对接间隙为2~3 mm,对口错边量b≤5 mm,样板检测。最后立式组对,焊接成为锥体。

图3 锥体拼接焊缝坡口

图4 锥形压模胎具

3.3 筒节的制造

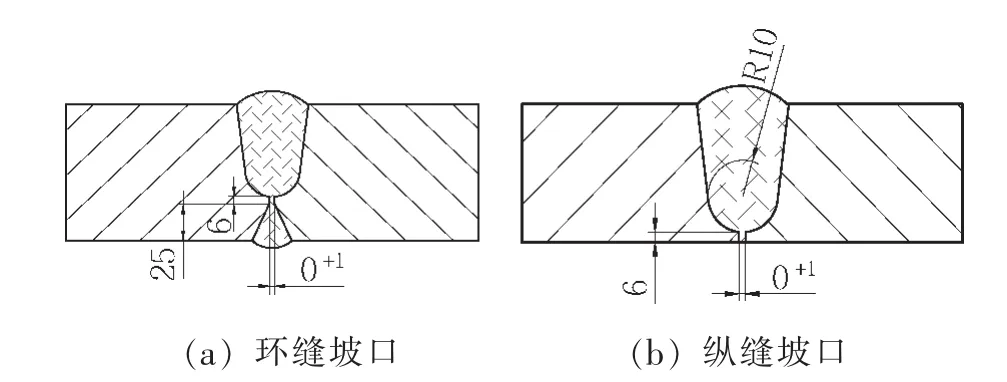

筒节的制造流程主要为钢板压制成形,单个筒节纵缝焊接。其中13个大直径筒节每个由两块板拼接而成,每个筒节有两条纵缝;4个小直径筒节每个由一块板卷制而成,筒体有一条纵缝。两块板拼接时,每块板应保证对角线长度之差小于1 mm,周长允差±1 mm;拼接后应保证对角线长度之差小于2.5 mm,周长允差±2.5 mm。平板拼接后按照图5(a)加工环缝坡口,按图5(b)加工纵缝坡口,之后进行预弯、纵缝焊接、压制滚圆,期间用样板检测,确保其间隙在2 mm之内。

图5 筒节焊接坡口

按焊接工艺进行筒节纵缝间隙调整:对接间隙0~1 mm,错边量≤5 mm。焊前将筒节预热至150℃以上,采用手工立焊。焊接顺序为先焊接外部,然后在内部清根后再焊接内部,焊接过程要保持温度不低于预热温度,层间温度控制在200~240℃之间。焊后立即进行消氢处理,按技术要求打磨焊缝和进行无损检测并进行形状尺寸的检查。这样就完成了主体结构17个筒节的制造,其余上、下裙座总计8个薄壁筒节的制造在此不一一叙述。

4 组对焊接

4.1 三段组件的制造

如图1所示,设备分为上段、中段、下段三段组件分别制造,再整体组对。三段组件的制造中,上段组件由裙座、上封头及筒体组成,主要为筒节的组对、组对后的筒节与上封头的组对;中段组件由锥壳和筒体组成,主要为筒节的组对、锥体与加强筒节组对成锥壳、锥壳与筒节的组对;下段组件由筒体、下封头和裙座组成,主要为筒节的组对、组对后的筒节与下封头的组对。其中除锥体与加强筒节的组对方式为立式组对外,其余均为卧式组对。

上述组对焊接过程均为环缝焊接,根据焊接工艺评定制定的焊接工艺方案,采用相应的焊接技术、热处理技术以及检测检验技术。

以中段组件中厚度为90 mm的环缝焊接为例,首先要进行焊接工艺试验[9],包括斜Y形坡口焊接裂纹试验、抗再热裂纹试验、最高硬度试验、焊接热输入对焊接接头韧性影响以及焊后热处理规范对焊接接头韧性的影响等系列试验[10]。通过这些系列试验,确定预热温度、焊接热输入上限、焊接工艺参数以及焊后热处理工艺曲线。该环缝焊接坡口的设置采取图6的形式,焊后热处理工艺如图7所示。

图6 组件中90 mm厚板环缝坡口

由于该设备直径尺寸大,按照传统的检测设备与手段,无法完全满足设备的检测要求,而且检测周期长。采用已经成熟的超声波衍射时差法(TOFD)检测技术,根据标准并结合被检工件编制TOFD检测工艺,在含有预埋缺陷的模拟试块上对TOFD检测工艺进行验证,有效地提高了检测效率,检测结果甚至严于传统的检测方法。模拟试块规格为 1 135 mm×670 mm×90 mm。

图7 组件制造时90 mm厚板环缝的热处理曲线

4.2 整体组对焊接

上述三个组段制造完毕后,在组装现场进行卧式合拢组对。该设备塔体直线度的要求是,任意3 000 mm长筒体的直线度不大于3 mm,总直线度偏差不大于30 mm。因此,为保证公差要求,要调整好平台滚轮架标高垫铁厚度,利用筒节组对时的基准外环线和水平环线,采用水平仪、经纬仪等仪器,调整组对段的水平度和直线度,要确保对接间隙为0~1 mm,对口错边量不大于5 mm,同时使用内部支撑工装确保筒节的圆度。之后,完成合拢焊缝的焊接。焊后对合拢焊缝采取局部热处理,热处理温度曲线如图9所示。

5 结束语

对于首次采用国产08Ni3DR钢制造的厚壁低温塔器,本文论述了从部件制造到最终组对焊接整个生产流程的主要技术。通过大量的试验研究,包括经过焊接工艺评定,最终确定了产品制造的关键技术,即焊接工艺和热处理工艺以及检验检测技术,从而保证了产品符合设计和使用要求。同时,还采用了自行设计制造的压形工装和现场组对工装,从而既保证了产品的尺寸精度要求,也保证了08Ni3DR制塔设备的各项性能指标满足设计要求。

图9 合拢焊缝局部热处理曲线

该08Ni3DR钢制厚壁预脱甲烷塔第一次实现了真正意义上的完全国产材料制造,改变了该设备过去长期依赖进口材料制造的局面。该塔设备的制造成功,也标志着大连金州重型机器集团有限公司具备了全面制造08Ni3DR钢制厚壁低温容器的能力,其技术达到了国内领先水平。

[1]压力容器: GB 150.1~150.4—2011[S].2011.

[2]固定式压力容器安全技术监察规程: TSG R0004—2009[S].2009.

[3]李平瑾,徐道荣.3.5Ni钢低温设备的制造和焊接[C]//全国低温压力容器技术交流会论文集.1999.

[4]钢制低温压力容器技术规定:HG 20585—2011[S].

[5]承压设备焊接工艺评定:NB/T 47014—2011[S].2011.

[6]张勇,王家辉,刘林.3.5Ni钢的低温韧性试验 [J].石油化工设备,1991(4):30-33.

[7]压力容器焊接规程:NB/T 47015—2011[S].2011.

[8]低温压力容器用低温钢板:GB3531—2014[S].

[9]刘文斌,胡因洪,李书瑞,等.低温压力容器用钢08Ni3DR埋弧焊接性能研究 [J].材料科技与设备,2015(4):26-29.

[10]承压设备产品焊接试件的力学性能检验:NB/T 47016—2011[S].2011.

Fabrication of 08Ni3DR Steel Thick Walled Pre-demethanizer

Tong Cunsuo Qiao Wenliang Zhu Baoyu

The manufacturing process of the pre-demethanizer with thick wall first time made of homemade 08Ni3DR steel is introduced,including the main molding technology,the assembly plan of the equipment,welding process,heat treatment process,inspection and inspection technology.

Pre-demethanizer;Welding;08Ni3DR;Steel plate;Pressure vessel;Head;Cylinder;Heat treatment

TQ 050.6

10.16759/j.cnki.issn.1007-7251.2017.08.013

2016-12-20)

*佟存锁,男,1979年生,工程师。大连市,116110。