数值模拟在SCR烟气脱硝系统流场优化的应用研究

秦翠娟

摘要:利用FLUENT14.0软件对某330MW燃煤机组SOR脱硝烟气系统的流场进行数值模拟。结果表明,导流板和整流板的配合布置,可对SOR反应器内速度场进行调整,并达到设计要求。还原剂的浓度场与速度场密切相关,喷氨布置与速度场相匹配,有利于还原性气体与N0x的混合,喷氨分区控制是实现喷氨与速度场匹配的有效方案之一。数值计算结果为导流板、整流板、喷氨布置等的设计提供参考依据。

关键词:SOR脱硝;数值模拟;流场;喷氨分区

引言

氮氧化物NOx是燃煤机组释放的主要污染物之一,在NOx处理技术中,选择性催化还原法(Selective Catalytic Reduction,SCR)是指在催化剂的作用下,以NH3作为还原剂,“有选择性”地与烟气中的NOx反应并生成无毒无污染的N2和H2O。

SCR脱硝反应器中烟气流场、温度场的分布以及还原剂(NH,)与NOx的混合效果是脱硝效果好坏的决定因素,它不但影响最终的脱硝效率及氨逃逸率,还对脱硝系统的长期安全稳定运行产生影响。要了解一个SCR反应器的设计结构是否满足实际工程要求,除了采用传统的物理冷态模型进行验证外,目前比较流行的是采用流体力学技术(CFD)进行分析、预测。

采用数值模拟方法,对某电厂330MW燃煤机组(一个锅炉配两台反应器)单反应器的SCR系统流场进行优化计算,分析反应器的流场分布情况,提出保证流场均匀性的措施,保证反应器前的NOx和氨气达到良好的湍流混合,速度分布以及还原剂浓度分布最佳,系统压力损失最小。

1模拟对象与方法

1.1模擬对象

某电厂330MW燃煤机组每台锅炉配置两台SCR反应器,以锅炉中心线镜像布置,故数值模拟仅以单侧反应器作为研究对象,如图1所示。研究范围包括:省煤器出口到SCR脱硝装置的连接烟道系统、烟道导流板、喷氨装置、整流板、反应器及SCR反应器出口至空气预热器的连接烟道系统,SCR反应器中布置三层催化剂。烟气接省煤器出口进入SCR脱硝反应系统,通过水平烟道,经弯头进入竖直烟道,其中喷氨格栅布置在竖直烟道段,还原性气体(氨空气混合气)由此进入脱硝系统,烟气与还原性气体开始混合,再经过一个弯头及反应器斜顶,转弯180进入布置有催化剂层的脱硝反应器,在催化剂作用下,烟气中的氮氧化物与氨气反应生成水和氮气,经过脱硝后的烟气由出口烟道引出。

1.2模型方法

对SCR脱硝系统进行流场优化模拟是基于N-S流动控制方程的求解。采用标准k-ε模型模拟气体湍流流动。采用Species物质输运模型模拟NH3在烟气中的混合与扩散,但不涉及化学反应。催化剂结构模拟采用多孔介质模型,保证模拟阻力与实际阻力接近。

为方便数值模拟计算,对SCR烟气脱硝系统模型的边界条件及流体参数进行了如下简化和假设:将烟气视为不可压缩牛顿流体;假设烟气为单相气体,不考虑粉尘对流场的影响;假设SCR系统进口处烟气速度分布均匀;在CFD模型中忽略一些对流场影响较小的内部构造(构架、梁等),不考虑SCR系统进口处的灰斗。

1.3拟达到的技术目标

基于在锅炉BMCR工况、处理100%烟气量条件下设计方案。SCR部分的催化剂层数按2+1层方案进行设计,以达到下列技术要求:

(1)第一催化剂层上方0.5米截面的速度分布要求:速度相对标准偏差小于15%,角度最大偏差小于10°;

(2)第一催化剂层上方0.5米截面的温度分布要求:最大绝对偏差±10℃;

(3)第一催化剂层上方0.5米截面的NOx/NH3比率分布要求:相对标准偏差小于5%。

2计算结果及分析

2.1速度分布特性分析

根据物理模型的外形,速度场调整的难点在于省煤器出口后水平烟道的扩张变化较大,且脱硝反应器中心线严重偏离了省煤器(锅炉)中心线。烟气经过水平烟道的扩张段时,并不能立刻沿烟道外形扩张开来,且不能立刻将烟气由省煤器中心线分配至脱硝反应器中心线,如图2所示,烟气聚集在Z正方向侧的烟道,接着扩张后的烟气受烟道壁面的作用,沿烟道向Z负方向流动,这就造成了沿z方向的分速度,增加了流场的不均匀性。

为了校正烟气沿Z向的扭变,沿Z方向分别设计三组导流板,如图3所示,扩张段设置一组导流板,对烟气进行分流,并且消除扩张段引动的大涡流(如图2所示);扩张段后进入竖直段的弯头处设置一组导流板,对烟气沿Z负向的分速度进行校正,调整喷氨前烟气沿z方向的均匀分配;进入脱硝反应器前水平烟道与反应器斜顶的相接位置设置一组导流板,进一步减弱烟气沿Z方向的分速度,保证进入催化剂层的角度偏差满足设计要求。

图4为SCR反应器中心截面速度分布云图,可以看出:烟气经导流板、整流板后,到达首层催化剂层的速度均匀性良好。图5为第一催化剂层上方0.5m位置处的速度分布云图,计算数据显示,第一催化剂层上方0.5m位置处的速度偏差约为4%,满足烟气速度分布偏差≤±15%的要求。整流板对进入第一层催化剂的气流方向有极其重要的作用,导流板与整流板必须配合使用,才能保证速度场满足设计要求。

2.2浓度分布特性分析

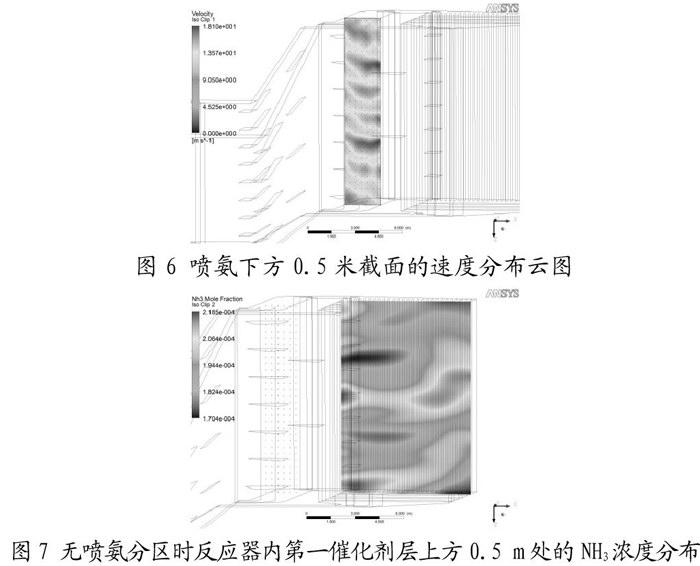

通过扩张段导流板、弯头处导流板的优化布置,调整喷氨位置速度场如图6所示。若按喷氨均匀布置,反应器内第一催化剂层上方0.5m处的NH3浓度分布如图7所示。图6中喷氨前截面速度高的区域按几何关系相应地对应着图7中NH3浓度较低的区域,图6中速度低的区域按几何关系相应地对应着图7中NH3浓度高的区域,这说明了速度场与浓度场的密切关系。计算结果分析,NH3/NOx混合浓度偏差大于5%,不满足设计要求。

由于扩张段变化较大,且竖直烟道中心线(同脱硝反应器中心线)严重偏离了省煤器中心线,因此这段流场调整难度较大,喷氨截面速度场的调整存在着很大的局限性,进而考虑对喷氨格栅布置进行优化改进。这里提出喷氨分区布置的方案,即喷氨格栅(喷孔)仍然保持均匀布置,但喷氨管分区控制,将整个喷氨格栅区域分成若干喷氨分区,各喷氨分区单独控制氨流量,由此对各分区位置的流场进行单独匹配,流速高的区域,匹配大于1的喷氨量系数,流速低的区域,匹配小于1的喷氨量系统。但各喷氨分区的喷氨系数尽量要求控制在0.9~1.1之间。通过喷氨的分区控制后,第一催化剂层上方0.5米处NH3浓度分布如图8所示,计算数据显示,NH3/NOx混合浓度偏差小于5%。

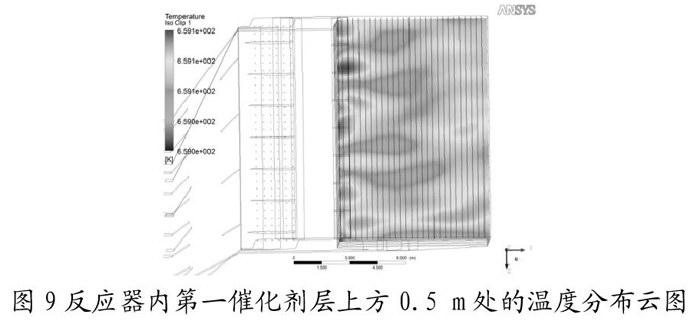

2.3温度分布特性分析

省煤器出口烟气温度386℃,在喷氨格栅处,氨空气混合气温度约为400℃,开始产生温度梯度,但氨空气混合气占烟气量的1%都不足,可认为喷氨后,氨空气混合气迅速被冷却或加热,整个烟气的温度梯度很快变小至可以忽略。第一催化剂层上方0.5米截面温度分布如图9所示。与图8对比,两图的形状基本一致,这是因为当烟气自身无温度梯度、氨空气混合气自身无温度梯度时,而两者温度不同,仅当两者开始混合时才存在热交换,温度场的热交换状况取决于两股气的混合隋况,因此,温度场与浓度场的分布云图具有相似性。

3结论

通过对上述脱硝项目的数值模拟,并对脱硝系统的速度场、浓度场、温度场进行分析,提出了一套可满足工程设计要求的流场设计方案,其中包括导流板、整流板、喷氨格栅的设计,为SCR脱硝系统的设计提供参考依据。

(1)导流板的加装可以有效提高烟气速度场和还原剂浓度场的均匀性,整流板与导流板协同设计,才能使得进入催化剂层的烟气速度场满足设计要求。

(2)浓度场与速度场紧密关联,喷氨布置与速度场的良好匹配,有利于实现还原性气体与NOx的均匀混合。喷氨分区控制是一种有效实现浓度场与速度场匹配的手段。

(3)一般电厂脱硝工程中,还原性气体(氨空气混合气)量不足烟气量的1%,如果省煤器入口温度场均匀,那么脱硝反应器内温度场很容易满足设计要求。

(作者单位:中建中环工程有限公司)