脱硫系统中箱罐壁厚计算对比与选择

尤江英

摘要:本文以燃煤电厂烟气脱硫系统中常用的工艺水罐和事故浆液罐为例,依照标准GB 50341-2014、NB/T 47003。1-2009和SH/T 3167-2012对其筒体壁厚分别进行计算并比较异同。综合计算结果和计算过程分析,本文建议设计者优先参照GB 50341-2014,其次是NB/T 47003。1-2009,对于初设者或首次工程设计不建议使用SH/T 3167-2012。

关键词:脱硫系统;箱罐;壁厚

引言

随着我国社会经济的发展,SO2排放所带来的环境问题日趋严重。大气污染SO2排放总量中约87%来自燃煤电厂。目前,湿式石灰石一石膏法(WFGD)烟气脱硫工艺以其脱硫效率高、运行成本低等特点,成为应用最广泛、技术最成熟的SO2脱除技术,市场占有率90%以上。在核心设备吸收塔内,烟气中的SO2与经喷嘴雾化的石灰石浆液逆流接触,生成亚硫酸鈣(CaSO3),在氧化空气和搅拌作用下于塔底浆液池内生成石膏,实现烟气中SO2组分的去除,一般脱硫效率达到95%-99%。

脱硫过程是一种极其复杂的物理化学反应过程。WFGD脱硫工艺涉及石灰石浆液制备系统、SO2吸收系统、烟气系统、石膏脱水及储存系统、废水处理等系统。各系统间紧密配合,相互协调完成烟气中SO2组分的吸收。整个工艺中,需要各种各样的非标箱罐,如石灰石浆液罐、工艺水罐、废水缓冲罐、滤液水罐和事故浆液罐等,以完成物料供应、混合、储存、转运、反应等功能。由于没有专门针对脱硫系统箱罐的设计规范,环保设计单位参照标准不一,箱罐规格参差不齐。本文依照不同标准对箱罐壁厚进行计算,探讨脱硫系统箱罐常用设计标准间的差异,作为实际设计时标准选择的参考。

1壁厚计算公式

1.1常用标准

脱硫系统中,箱罐的设计标准常用的有下述三个:GB50341-2014《立式圆筒形钢制焊接油罐设计规范》,NB/T47003.1-2009《钢制焊接常压容器》,SH/T 3167-2012《钢制焊接低压储罐》。虽然三个标准均适用脱硫系统箱罐的设计制造,但是在很多方面存在差别,仅就计算壁厚而言,三个标准不尽相同。

1.2计算公式

(1)GB 50341-2014《立式圆筒形钢制焊接油罐设计规范》为:

(2)NB/T 47003.1-2009《钢制焊接常压容器》中壁厚计算公式为:

以上为T1、T2均为正值时,壁厚计算公式,若T1、T2有其他取值详细求解过程依照标准计算,此处不再详细列出。

2不同标准壁厚计算值对比

2.1壁厚计算公式中参数选值差异

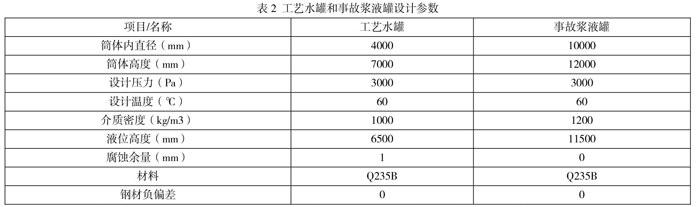

对于各个标准中设计箱罐壁厚计算公式中涉及的参数,各个标准的选取如表1所示,为便于参照,本文列举了脱硫系统箱罐常用材料Q235B的相关参数,并设定设计温度为60%。表1壁厚计算公式参数对比

2.2壁厚计算结果差异

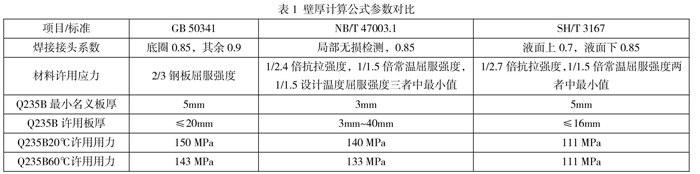

本文以脱硫系统中常用的工艺水罐和事故浆液罐为例,分别使用标准GB 50341-2014、NB/T 47003.1-2009和SH/T 3167-2012进行壁厚计算。其工艺条件如表2所示。

为便于统计计算现做如下假定:箱罐底板与底圈同厚;箱罐顶板与顶圈同厚;以常见板宽1500mm对罐体自底向上进行分段计算;不考虑罐体附件的荷载。详细计算结果如表3、表4所示。

综上数据可知,首先,GB 50341计算壁厚最小,SH/T3167计算壁厚最大,这与标准SH/T 3167对箱罐荷载考虑较为全面直接相关。其次,GB 50341和SH/T 3167规定筒体最小名义厚度均为5ram。因此,对工艺水罐类小型箱罐而言,其结果一致。再次,标准NB/T47003.1规定筒体最小名义厚度为3ram,箱罐总重最小,在保证安全使用的前提下,经济性较好。最后,就计算过程而言,GB 50341和NB/T 47003.1公式简单,计算步骤清晰。SH/T 3167计算步骤最为繁琐,且需要先评估箱罐及附件总重,其准确性直接影响计算结果。

3结论

(1)本文以脱硫系统中常用的工艺水罐和事故浆液罐为例,依照标准GB 50341-2014、NB/T 47003.1-2009和SH/T 3167-2012对其筒体壁厚分别进行计算并比较异同。

(2)综合计算结果和计算过程进行考虑,本文建议设计者优先使用GB 50341-2014,其次是NB/T47003.1-2009,对于初设者或首设工程不建议使用SH/T 3167-2012。

(作者单位:中建中环工程有限公司)