机械加工工艺过程控制的探讨

吴馨+胥丹

摘要:对于零件的批量加工而言,工艺过程的质量控制是提高产品合格率的重要手段。而工艺过程的质量控制是在提高工序能力来实现的。在工艺设计中利用误差传递模型,合理制定工序公差可以提高工序的工艺能力,从而提高零件的成品合格率。在加工过程中利用误差传递模型预测6σ值变化并根据各工序的工艺能力的动态变化来适时地动态调整工序公差,以提高工艺过程成品合格率,从而为计算机辅助制造的质量控制提供一种方法。

关键词:工序能力;误差传递;质量控制;误差模型

1. 前言

就目前机械加工而言,加工过程的质量控制一般集中在单一工序上,较少见到把整个工艺过程看成一个整体来考虑各工序的联系进行质量控制。在机械加工过程中,常常会出现由于工序公差设计的不合理造成工序的工艺能力较低,加工时工序废品较多,而这些在加工过程中被作为废品剔除的零件其中有相当数量如果继续进行后续工序的加工,依然可以得到合格的零件。针对以上情况,本文根据有关文献,介绍一种基于误差传递思想的质量控制模型,把工艺过程设计和质量控制相结合,把加工工艺过程看成是一个整体,在工艺过程设计中根据各工序加工能力和工序间加工精度的影响,合理制定工序的公差,即加工能力相对低的工序给较宽的公差而加工能力相对高的工序给较严的公差,以此来保证各工序都有较高的合格率,从而保证最终工序有较高的成品率。加工能力是指工序的6σ值,6σ值小的工序加工能力高,反之,则加工能力低。在加工过程中,各工序的加工能力会随着加工过程的进行而不断变化,可以通过不断地检测工序的6σ值并调整该工序的公差来保证该工序有较高的工艺能力。通过这种方法可以在加工过程中动态调整工序的工艺能力从而得到较高的成品率。

2.工序能力及工序能力指数

2.1 工序能力

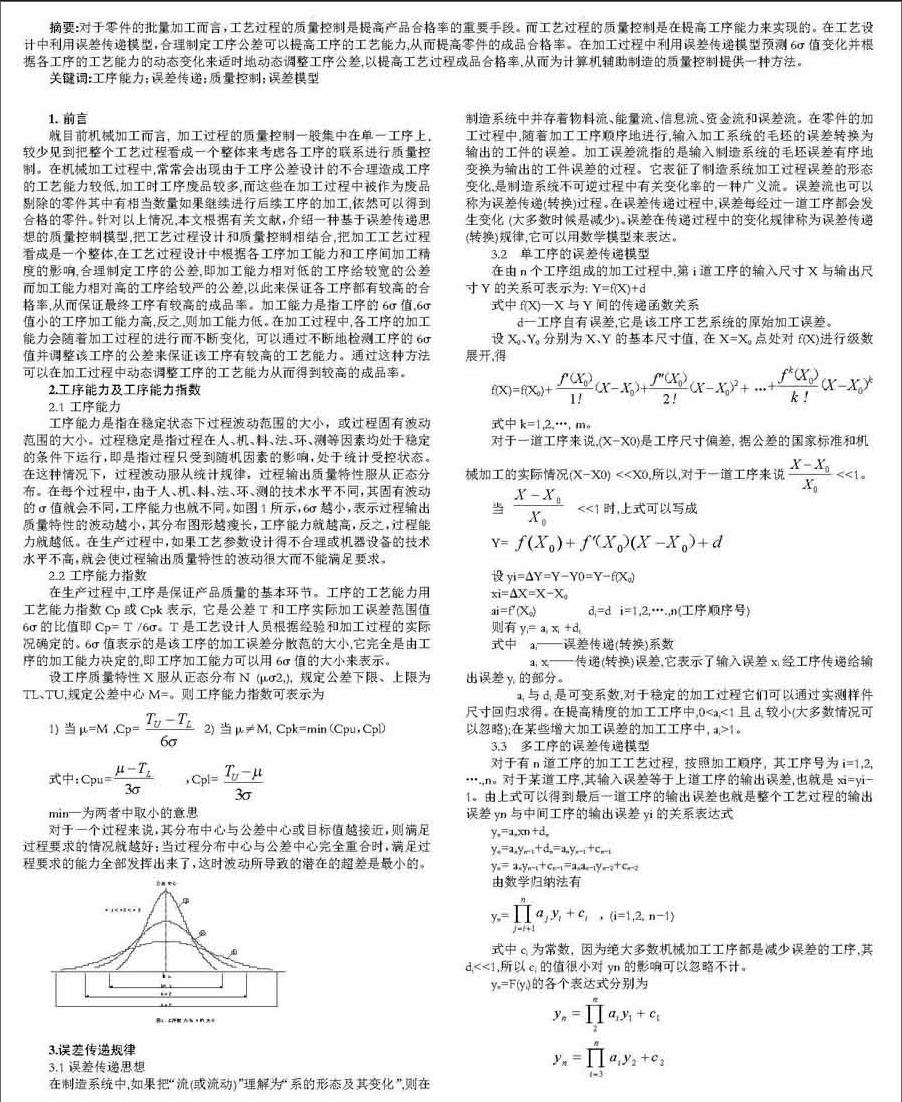

工序能力是指在稳定状态下过程波动范围的大小,或过程固有波动范围的大小。过程稳定是指过程在人、机、料、法、环、测等因素均处于稳定的条件下运行,即是指过程只受到随机因素的影响,处于统计受控状态。在这种情况下,过程波动服从统计规律,过程输出质量特性服从正态分布。在每个过程中,由于人、机、料、法、环、测的技术水平不同,其固有波动的σ值就会不同,工序能力也就不同。如图1所示,6σ越小,表示过程输出质量特性的波动越小,其分布图形越瘦长,工序能力就越高,反之,过程能力就越低。在生产过程中,如果工艺参数设计得不合理或机器设备的技术水平不高,就会使过程输出质量特性的波动很大而不能满足要求。

2.2 工序能力指数

在生产过程中,工序是保证产品质量的基本环节。工序的工艺能力用工艺能力指数Cp或Cpk表示,它是公差T和工序实际加工误差范围值6σ的比值即Cp= T /6σ。T是工艺设计人员根据经验和加工过程的实际况确定的。6σ值表示的是该工序的加工误差分散范的大小,它完全是由工序的加工能力决定的,即工序加工能力可以用6σ值的大小来表示。

设工序质量特性X服从正态分布N(μσ2,),规定公差下限、上限为TL、TU,规定公差中心M=。则工序能力指数可表示为

1) 当μ=M ,Cp= 2) 当μ≠M, Cpk=min(Cpu,Cpl)

式中:Cpu= ,Cpl=

min—为两者中取小的意思

对于一个过程来说,其分布中心与公差中心或目标值越接近,则满足过程要求的情况就越好;当过程分布中心与公差中心完全重合时,满足过程要求的能力全部发挥出来了,这时波动所导致的潜在的超差是最小的。

3.误差传递规律

3.1误差传递思想

在制造系统中,如果把“流(或流动)”理解为“系的形态及其变化”,则在制造系统中并存着物料流、能量流、信息流、资金流和误差流。在零件的加工过程中,随着加工工序顺序地进行,输入加工系统的毛坯的误差转换为输出的工件的误差。加工误差流指的是输入制造系统的毛坯误差有序地变换为输出的工件误差的过程。它表征了制造系统加工过程误差的形态变化,是制造系统不可逆过程中有关变化率的一种广义流。误差流也可以称为误差传递(转换)过程。在误差传递过程中,误差每经过一道工序都會发生变化 (大多数时候是减少)。误差在传递过程中的变化规律称为误差传递(转换)规律,它可以用数学模型来表达。

3.2 单工序的误差传递模型

在由n个工序组成的加工过程中,第i道工序的输入尺寸X与输出尺寸Y的关系可表示为: Y=f(X)+d

式中f(X)—X与Y间的传递函数关系

d—工序自有误差,它是该工序工艺系统的原始加工误差。

设X0、Y0分别为X、Y的基本尺寸值, 在X=X0点处对f(X)进行级数展开,得

f(X)=f(X0)+ …

式中k=1,2,…, m。

对于一道工序来说,(X-X0)是工序尺寸偏差, 据公差的国家标准和机

械加工的实际情况(X-X0) < 当 <<1时,上式可以写成 Y= 设yi=ΔY=Y-Y0=Y-f(X0) xi=ΔX=X-X0 ai=f′(X0) di=d i=1,2,….,n(工序顺序号) 则有yi= ai xi +di 式中 ai——误差传递(转换)系数 ai xi——传递(转换)误差,它表示了输入误差xi经工序传递给输出误差yi的部分。 ai与di是可变系数,对于稳定的加工过程它们可以通过实测样件尺寸回归求得。在提高精度的加工工序中,0 3.3 多工序的误差传递模型

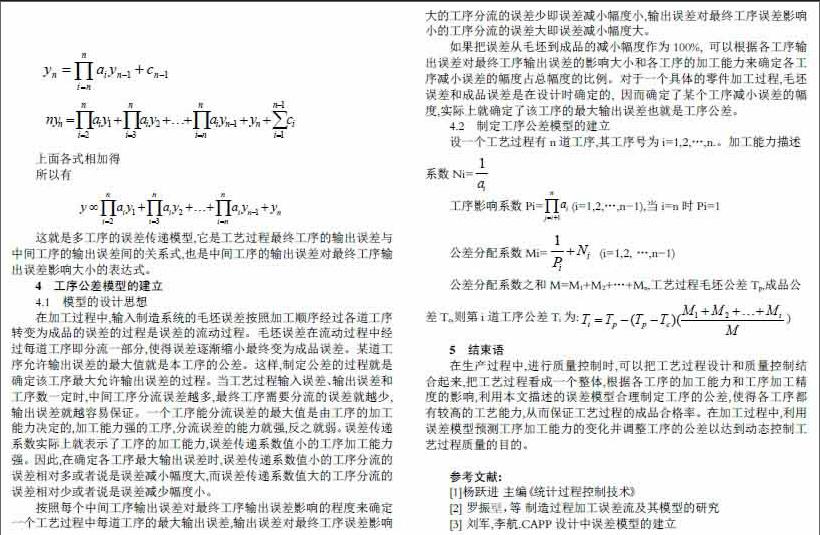

对于有n道工序的加工工艺过程,按照加工顺序,其工序号为i=1,2,….,n。对于某道工序,其输入误差等于上道工序的输出误差,也就是xi=yi-1。由上式可以得到最后一道工序的输出误差也就是整个工艺过程的输出误差yn与中间工序的输出误差yi的关系表达式

yn=anxn+dn

yn=anyn-1+dn=anyn-1+cn-1

yn= anyn-1+cn-1=anan-1yn-2+cn-2

由數学归纳法有

yn= , (i=1,2, n-1)

式中ci为常数,因为绝大多数机械加工工序都是减少误差的工序,其di<<1,所以ci的值很小对yn的影响可以忽略不计。

yn=F(yi)的各个表达式分别为

上面各式相加得

所以有

这就是多工序的误差传递模型,它是工艺过程最终工序的输出误差与中间工序的输出误差间的关系式,也是中间工序的输出误差对最终工序输出误差影响大小的表达式。

4 工序公差模型的建立

4.1 模型的设计思想

在加工过程中,输入制造系统的毛坯误差按照加工顺序经过各道工序转变为成品的误差的过程是误差的流动过程。毛坯误差在流动过程中经过每道工序即分流一部分,使得误差逐渐缩小最终变为成品误差。某道工序允许输出误差的最大值就是本工序的公差。这样,制定公差的过程就是确定该工序最大允许输出误差的过程。当工艺过程输入误差、输出误差和工序数一定时,中间工序分流误差越多,最终工序需要分流的误差就越少,输出误差就越容易保证。一个工序能分流误差的最大值是由工序的加工能力决定的,加工能力强的工序,分流误差的能力就强,反之就弱。误差传递系数实际上就表示了工序的加工能力,误差传递系数值小的工序加工能力强。因此,在确定各工序最大输出误差时,误差传递系数值小的工序分流的误差相对多或者说是误差减小幅度大,而误差传递系数值大的工序分流的误差相对少或者说是误差减少幅度小。

按照每个中间工序输出误差对最终工序输出误差影响的程度来确定一个工艺过程中每道工序的最大输出误差,输出误差对最终工序误差影响大的工序分流的误差少即误差减小幅度小,输出误差对最终工序误差影响小的工序分流的误差大即误差减小幅度大。

如果把误差从毛坯到成品的减小幅度作为100%,可以根据各工序输出误差对最终工序输出误差的影响大小和各工序的加工能力来确定各工序减小误差的幅度占总幅度的比例。对于一个具体的零件加工过程,毛坯误差和成品误差是在设计时确定的,因而确定了某个工序减小误差的幅度,实际上就确定了该工序的最大输出误差也就是工序公差。

4.2 制定工序公差模型的建立

设一个工艺过程有n道工序,其工序号为i=1,2,…,n.。加工能力描述

系数Ni=

工序影响系数Pi= (i=1,2,…,n-1),当i=n时Pi=1

公差分配系数Mi= (i=1,2, …,n-1)

公差分配系数之和M=M1+M2+…+Mn,工艺过程毛坯公差Tp,成品公

差Tc,则第i道工序公差Ti为:

5 结束语

在生产过程中,进行质量控制时,可以把工艺过程设计和质量控制结合起来,把工艺过程看成一个整体,根据各工序的加工能力和工序加工精度的影响,利用本文描述的误差模型合理制定工序的公差,使得各工序都有较高的工艺能力,从而保证工艺过程的成品合格率。在加工过程中,利用误差模型预测工序加工能力的变化并调整工序的公差以达到动态控制工艺过程质量的目的。

参考文献:

[1]杨跃进 主编《统计过程控制技术》

[2] 罗振壁,等 制造过程加工误差流及其模型的研究

[3] 刘军,李航.CAPP设计中误差模型的建立endprint