基于AMESim的轴承压装机液压系统仿真分析

郑辉+刘树骏+孙超+袁国腾+李量

摘 要:一种用于滚动轴承装配的专用压装机,其采用冷压方式将轴承压装到工件上。根据液压系统原理图建立AMESim模型,对其进行参数设定和仿真,最后对设定的参数进行改进优化。

关键词:轴承压装机;液压系统;AMESim;动态响应

1 轴承压装的工艺过程

滚动轴承压装由轴承压装机完成,其基本工艺过程为:工作人员将工件定位,设备启动,液压缸下行,延迟设定的时间后,液压缸上行,压装结束。根据滚动轴承压装的工艺过程,进行运动学分析,确定工艺装备的技术参数。

2 滚动轴承压装力计算

滚动轴承压装前,首先应根据轴承及与之配合的工件材料、配合尺寸,计算轴承的最小压入力。选择某工程用深沟球轴承61834,将其外圈压装到轴承座上作为研究对象进行力学分析,根据压入力计算公式得出压入力F=3713 N。

3液压系统AMESim仿真

AMESim提供了系统工程设计一个完整的平台,在此基础上工程技术人员可以建立复杂的机电液系统模型。本文假设轴承压装过程为线性弹性变化,然后采用AMESim软件进行仿真分析。

3.1 液压系统AMESim建模

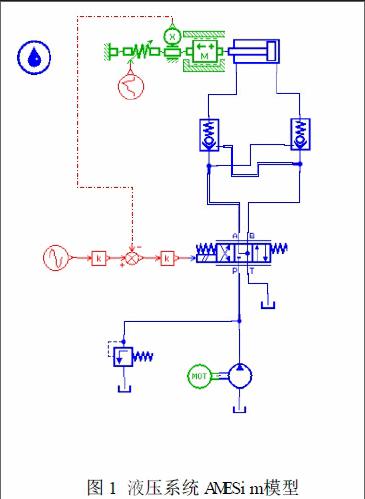

对压装机的液压系统图建立AMESim模型,模型如图1所示。

图1 液压系统AMESim模型

3.2 液压系统AMESim参数设定

电机转速为1000r/min;恒流量液压泵的排量为20mL/r,转速为1000r/min;比例伺服阀最大流量15 L/min;液控单向阀最大流量15 L/min;调定溢流阀压力7MPa;弹簧最大刚度为177000N/m;轴承压装位移22mm;液压缸内径60mm,活塞杆直径35 mm。

3.3 AMESim仿真结果分析

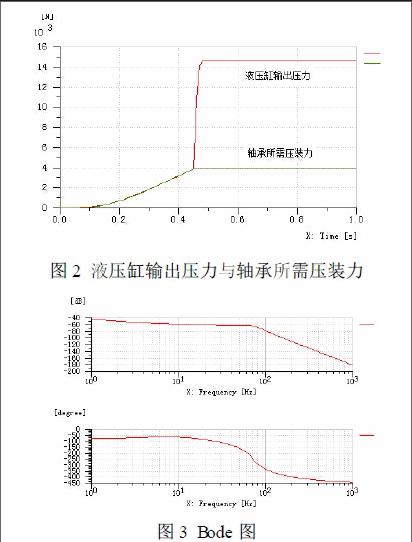

参数设置后运行仿真模型得出液压缸输出压力、轴承所需压装力与时间的关系曲线,如图2所示。

图2 液压缸输出压力与轴承所需压装力

图3 Bode图

由图2可以得出,输入信号采用正弦信号,液压缸输出压力较为平缓;在轴承压装位移达到22mm之后,液压缸最终调定输出压力为轴承所需压装力的3.8倍(液压缸最大输出压力为轴承所需压装力的5倍),即各项参数设定符合设备压装要求。

在AMESim中选择线性分析模型,设置仿真时间0.4s,设置输入信号为控制量,活塞位移为观测量,起始频率1 Hz,终止频率1000 Hz,进行仿真,得出频率响应的Bode图,如图3所示。从Bode图中可以得出:相角裕度γ﹥0,幅值裕度Kg﹥0dB,并且两者都有一定的裕度,即判定该液压系统稳定。

4 结 论

本文简要介绍了轴承压装机的工作过程,根据轴承及其配合工件的材料和尺寸计算所需最小压装力,假定该压装过程为线性弹性变化,对轴承压装机的液压动力系统采用AMESim軟件进行动态响应仿真分析,得出系统压装力、压装位移的变化曲线及系统频率响应Bode图,曲线较准确地反应了轴承压装机实际工作过程,为后续液压系统设计优化及参数设定提供了理论支撑,对提高轴承压装机的精度具有较大的意义。

参考文献:

[1] 宋志安. MATLAB/Simulink机电系统建模与仿真[M]. 北京: 国防工业出版社,2015.

[2]梁全,苏齐莹. 液压系统AMESIM计算机仿真指南[M]. 北京: 机械工业出版社,2014.

[3]郑凯峰,陈思忠.比例阀控制非对称液压缸系统的非线性建模与仿真[J].液压与气动,2013(4) :25 - 28.

[4] 付永领,祈晓野. AMESim系统建模和仿真—从入门到精通[M].北京:北京航空航天大学出版社,2006.