叶片马达式伺服系统建模与仿真研究

,, ,

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.中国航空工业集团公司第一飞机设计研究院,西安 710089)

叶片马达式伺服系统建模与仿真研究

付永领1,刘新泽1,任芳2,刘泽华2

(1.北京航空航天大学机械工程及自动化学院,北京100191;2.中国航空工业集团公司第一飞机设计研究院,西安710089)

新型飞机需要连续旋转型伺服作动系统,选用了叶片式马达作为执行部件,但叶片马达式伺服系统在飞机上还没有广泛成熟的经验可以借鉴,所以研发初期需要开展建模仿真研究,为产品研制提供技术支撑。根据设计参数,在AMESim软件平台中对叶片马达式伺服系统进行了正向建模,并进行了模型校验。之后依托建好的系统模型进行了系统功能与性能分析,根据仿真结果,对现有设计方案提出减小间隙、改善密封的优化建议。

叶片马达;伺服系统;建模仿真;连续旋转

0 引言

新型飞机起落架需要满足主动状态下±65°范围内的伺服转动,被动状态下可任意连续旋转。而国内现有机型普遍采用液压缸推挽式结构控制起落架转动,只能满足主动状态的转弯要求,不能被动连续旋转,所以要研制以全旋转马达作为执行元件的新型起落架转弯伺服作动系统。但飞机中以马达作为伺服系统执行元件的经验还很少,常见的有飞机高升力系统,用液压马达驱动飞机襟翼收放,但仅是简单的到位控制,与起落架根据飞行员实时操作到达指定转角的工作模式差异很大,所以需要借助建模仿真为此次研发提供技术支撑,在虚拟环境中提前识别和解决一些问题,以降低整个研发的成本和缩短研发周期。

双作用叶片马达由于其功重比高,成为全旋转起落架伺服驱动系统执行元件的首选。根据起落架系统的指标参数要求,对叶片马达及整个转弯伺服驱动系统进行了初步设计。在进一步细化设计和投产之前,先对初步设计结果进行建模仿真分析,以便验证和完善初步设计结果,降低后期开发的风险。

该叶片马达是针对起落架转弯需求的定制化产品,结构较工业中系列化产品差异较大,所以仿真模型也需要针对性地进行开发。仿真模型要在满足具体功能和精度要求的前提下尽量简化,以提高仿真分析效率,且应缩短模型开发周期,保证模型的可靠性。AMESim仿真平台是一款商业化多学科仿真平台,有成熟的液压模型库,既保证模型的可靠性,又缩短了模型的开发周期,且专门用于早期设计阶段的产品仿真和优化,所以本文以AMESim软件作为叶片马达式伺服系统的建模仿真平台。

重庆理工大学郝建军等基于AMESim进行了液压马达调速系统研究,但主要是对各元件的主要参数影响进行分析,没有建立详细的液压马达模型[1]。哈尔滨工业大学曹健等进行了叶片马达控制研究,主要针对马达摩擦补偿的控制算法进行研究,也没有建立详细的叶片马达模型[2]。长安大学孟凡虎等基于AMESim和Matlab-Simulink联合仿真研究了液压马达速度控制系统,也仅是采用了理想的简化马达模型[3]。台湾成功大学Lan C C等建立了单作用气动叶片马达的数学模型,并进行了转矩脉动优化设计,对本文双作用叶片马达建模仿真具有借鉴意义[4]。意大利佛罗伦萨大学M.Carfagni等在进行气动叶片马达自动设计研究中进行了单作用叶片马达建模,并进行了模型验证,但与本文双作用液压叶片马达差异较大[5]。德国P.Beater对气动叶片马达进行了基于Modelica的面向对象建模,但与本文AMESim的建模方法原理有很大差别[6]。

本文基于AMESim仿真平台,针对全新设计的双作用叶片液压马达进行较为详细的建模,并且在此基础上建立整个起落架转弯伺服系统的模型,并进行模型校验。之后对转弯伺服系统的各项指标进行仿真验证和分析,发现现有系统带载能力不足的问题。对系统进行仿真优化分析,给出叶片马达间隙和密封的定量改进措施[7]。

1 叶片马达式伺服系统AMESim模型

双作用叶片马达主要由定子、转子、叶片、配油盘、输出轴、外壳等组成,如图1所示。以叶片1、9、10为一组进行分析,叶片9两侧油压相同,不产生对转子力矩,叶片1、10一面是压力油,另一面为低压油,而叶片1伸出的面积大于叶片10伸出的面积,因此作用于叶片1上的总液压力大于作用于叶片10上的总液压力,于是压力差使转子产生逆时针方向的转矩。另外3个象限的叶片工作原理相同,最终10个叶片共同作用使马达带动负载逆时针旋转。当输油方向改变时,液压马达就反转[8]。为建立较完善的叶片马达模型,使其能反映叶片马达的吸排油和泄漏过程,必须建立下列模型:

1)容积腔变化模型;

2)容积腔内压力对转子的作用力矩;

3)容积腔与进出油口连通关系(配流)模型;

4)相邻容积腔之间的泄漏模型。

对每一个容积腔都要完成上述前3个建模过程,再将多个容积腔、进出油口、泄漏模型连接在一起,可形成完整的叶片马达模型。

图1 双作用叶片马达Fig.1 Double action hydraulic vane motor

1.1 叶片马达容积腔变化和作用力矩模型

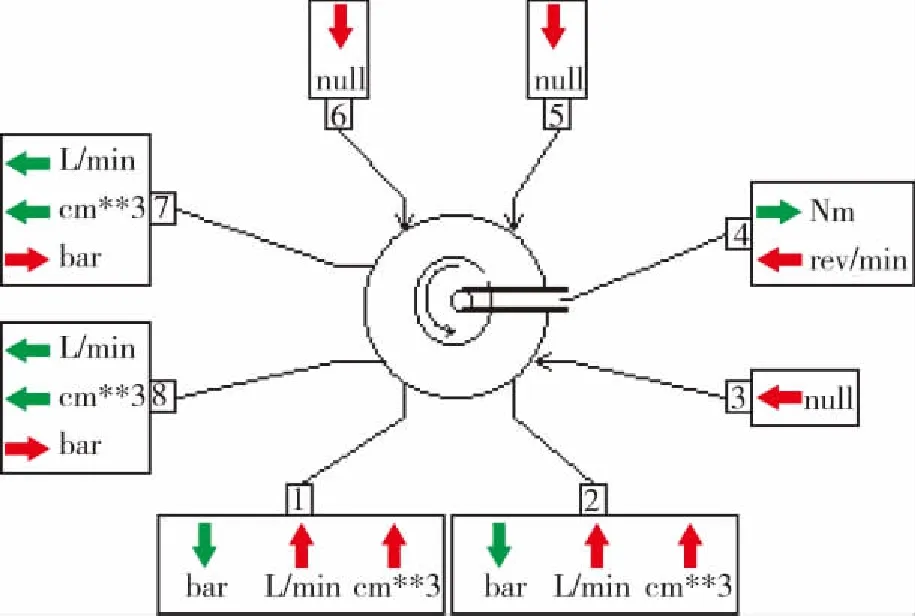

将相邻两片叶片与转子表面、定子内表面以及两端盖所围动态区域(以下简称容积腔)作为研究对象。液压马达分为10个容积腔,以其中任何一腔作为研究对象,必然存在另外一个与之工作状态完全相同的容积腔,所以可将10个腔分为5组,每2个腔建为一个容积腔组超级元件模型,如图2所示。该模块3、5、6端口均实时接收马达转角,之后6端口用数表将转角换算为容积腔相应的作用面积,3、5用数表将转角换算为相应的容积腔作用面积×力臂。这样该模块就能模拟2个对称叶片容腔的容积変化、对转子作用扭矩的特性。4端口是该容积腔组输出的对转子扭矩[9]。

图2 容积腔组AMESim模型Fig.2 AMESim model of a pair of chamber

1.2 叶片马达配流模型

图3 容积腔与进出油口连通模型Fig.3 AMESim model of linkage between chamber and oil ports

图2中的容积腔组包含2个容积腔,每个容积腔各有一个端口(9和10)用于和马达进出油口连通。容积腔与进出油口的连通模型如图3所示,连通状态取决于其所处位置,即马达转角。1端口接收马达当前转角,然后通过数表分别控制容积腔与2个油口(3和4)的连通状态,由马达原理可知,2个数表相位相差90°,A口通时B口全关,反之亦然。且容积腔还存在瞬时死区,即容积腔在连通2个油口的切换瞬间是完全闭死的,这些配流特性都可以通过数表较为准确的模拟。将此模块封装,2端口分别与图2中9和10口相连,可得到带有配流口的容积腔组模型如图4(a)所示,其3、5、6端口接收马达当前转角,4口输出扭矩,7、8口连接2个油口,还预留了1、2口用于模拟和其他容积腔之间的泄露通道,下节将说明该端口作用。同样将此模块封装,如图4(b)所示。

(a) 详细模型

(b) 封装模型图4 容积腔与进出油口连通模型Fig.4 AMESim model of a pair chamber with valve plate

1.3 叶片马达完整模型

该叶片马达为10叶片马达,所以可由图4中5

个容积腔组模拟,将5个容积腔组输出轴4端口耦合到一起,进出油口7、8端口分别耦合到一起可得到整个叶片马达模型如图5(a)所示。5个容积腔组的3、5、6端口均接收马达转轴的角位移,但相位依次移位36°,即可模拟5个容积腔组交替工作的效果。容积腔组间1、2端口分别两两相连,之间加入缝隙泄漏模型,即模拟了相邻容积腔间的泄漏。至此得到了叶片马达的较完整模型,将其封装后如图5(b)所示,其只有转轴和进出油口3个端口,与实物接口一致。

该模型采用面向对象建模方法,且将不同功能模块封装成超级元件,有很好的扩展性。后续其他参数的叶片马达,乃至柱塞或齿轮马达,均可在此模型基础上进行更改来建模。

(a) 详细模型

(b) 封装模型图5 完整叶片马达模型Fig.5 AMESim model of entire vane motor

1.4 叶片马达式伺服系统模型

将叶片马达模型与液压系统、负载和控制器相连,可得到整个叶片马达伺服系统的模型[10],如图6所示。其中控制器首先可接收飞行员脚蹬指令,其次还可根据轮速和其他工况进行主动、被动和大转角、小转角控制切换[11]。

图6 叶片马达式伺服系统模型Fig.6 AMESim model of vane motor servo system

2 模型校验

图7 叶片马达模型校验Fig.7 Validation of vane motor AMESim model

为了保证建好的模型正确可靠,可用于后续仿真分析,应先对建好的模型进行校验。马达以外的子系统模型均用现有AMESim模型库搭建,可保证正确性,所以主要进行叶片马达模型的校验,校验设置如图7所示,设为马达满载工况,进口压力为21MPa,出口压力0MPa,负载为满载300N·m,仿真结果如图8所示。由于马达内部初始压力为0,所以仿真开始瞬间油液先填充马达,并建立起压力,之后带动负载开始加速旋转,约0.18s后该过程结束,马达输入的液压能源与负载之间功率达到平衡,马达转速稳定在130r/min。相应输出转矩如图8(b)所示,马达在仿真时间内转了约2转,所以转矩有明显2个周期的波动,同时还有高频小幅波动,是叶片交替工作导致的,相应马达转速也有轻微波动,证明了模型能良好地反应马达的瞬态特性。

(a) 马达转速仿真结果

(b) 马达转矩仿真结果图8 叶片马达模型校验结果Fig.8 Simulation result of vane motor AMESim model validation

该起落架转弯伺服驱动系统在马达输出轴和起落架支柱之间设置了速比为18的减速器,所以该工况下起落架支柱转速约为7.2r/min。同理马达轴转角是起落架支柱转角的18倍,即转角范围为±1170°,后续仿真结果均以马达轴上的数据给出。

限于该仿真处于早期设计阶段,实物制造还未展开,所以部分模型参数以经验系数替代,后续到达实物制造阶段后,需通过参数辨识来完善模型参数设置。

3 仿真分析与优化

将马达输出轴的负载端分别设置为空载0N·m、顺载满载334N·m和逆载满载334N·m,指令为最大值(脚蹬行程恒为12mm),轮速为低速30km/h,起落架初始角度0°,结果如图9所示。由图9可见,负载可对系统转角响应造成明显影响,尤其逆载满载时,达到最大转角时需要4s以上,超出了指标要求,所以必须发现问题所在并采取相应的优化改进措施。

图9 叶片马达式伺服系统带载能力仿真结果Fig.9 Simulation result of the system load capacity

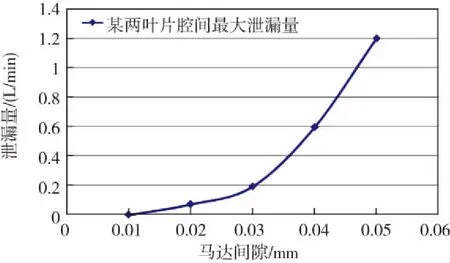

观察满载条件下某个容积腔的单一泄漏孔流量如图10所示,泄漏流量高达1.2L/min,而此时马达总的输入流量才为11L/min,所以伺服系统带载能力差是马达内漏太大导致的。将泄漏间隙由之前的0.05mm减小至0.02mm,其余条件不变,重新仿真得结果如图11、图12所示。

图10 某容积腔的单一泄漏孔流量Fig.10 Single leakage port flow of one chamber

图11 改进后叶片马达式伺服系统带载能力仿真结果Fig.11 Simulation result of the system load capacity after improvement

图12 改进后某容积腔的单一泄漏孔流量Fig.12 Single leakage port flow of one chamber after improvement

减小马达容积腔间泄漏间隙,相当于减小实物制造装配的间隙,且改进密封设计,可使马达伺服系统带载能力得到大幅改善,基本满足指标参数要求。将马达间隙设置为从0.01mm~0.05mm的等差数列,得到容积腔最大泄漏量的仿真结果,如图13所示,可见泄漏量与间隙值呈指数关系,进一步验证了制造装配间隙对叶片马达伺服系统性能的重要影响。

图13 不同间隙下容积腔的泄漏量Fig.13 Maximum leakage flow of one chamber with different clearance

4 结论

针对初步设计的叶片马达及相应的伺服系统,基于AMESim软件平台进行了正向建模。将马达分解为:容积腔变化、容积腔内压力对转子的作用力矩、容积腔与进出油口连通关系(配流)、相邻容积腔之间的泄漏四大特性,并分别采用AMESim模型库进行了功能模拟建模。对于设计中自由度较大的定子轮廓(决定了叶片伸出面积变化和液压力对转子的转矩作用规律)和配流关系采用了数表的表示方法,以便于拟合任意规律曲线。最后再基于建好的马达模型建立系统整体模型。

叶片马达模型属于全新开发,仿真分析之前进行了功能校验。之后进行了正式的仿真分析研究,取马达最典型工况进行对比仿真,发现马达泄漏大导致带载能力差的问题。提出将马达制造装配间隙由现在的0.05mm提高到0.02mm的定量改进建议,并进行了仿真验证,为产品设计的改进完善提供了有现实意义的建议。

本文以满载工况进行了马达模型校验,并进行了马达带载能力的仿真分析,但模型本身具备良好的扩展能力,可进行多项伺服系统仿真分析。实际项目中还开展了马达正反转、马达被动旋转、马达排量等校验,进行了控制律、稳定性、频响特性、建摆特性等仿真分析。

后续将对仿真结果与实物样机试验结果进行对比,通过试验,辨识设计阶段用经验系数替代的参数,进而完善模型,以用于后续控制器的设计。

[1] 郝建军,程昶,张志刚,等.液压马达数字调速系统的AMESim仿真研究[J].机床与液压,2014(13):135-137.

[2] 曹健,李尚义,赵克定.新型低速电液伺服叶片马达的控制策略研究[J].中国机械工程,2003,14(17):1469-1471.

[3] Meng F, Zhao S, Lei X, et al.Design of hydraulic motor speed control system based on co-simulation of AMESim and Matlab_Simulink[J].Journal of Measurement Science & Instrumentation, 2016, 7(3).

[4] Lan C C, Cheng C W.Modeling and design of air vane motors for minimal torque ripples[C]//2010 IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM).IEEE, 2010: 1275-1280.

[5] Carfagni M,Furferi R,Governi L,et al.A vane-motor automatic design procedure[J].International Journal on Interactive Design and Manufacturing (IJIDeM),2013,7(3):147-157.

[6] Beater P.Modelling and control of pneumatic vane motors[J].International Journal of Fluid Power,2004,5(1):7-16.

[7] Dasgupta K, Murrenhoff H.Modelling and dynamics of a servo-valve controlled hydraulic motor by bondgraph[J].Mechanism & Machine Theory, 2011, 46(7):1016-1035.

[8] 徐川辉, 王旭永, 张文俊,等.基于参数对比的凸轮转子伺服马达优化设计[J].中国机械工程, 2014, 25(18): 2421-2426.

[9] Ma Q, Wang X, Yuan F, et al.Effects of the friction coefficient on the torque characteristics of a hydraulic cam-rotor vane motor[J].Journal of Mechanical Science & Technology, 2016, 30(8):3507-3514.

[10] 金晓宏, 郑开柳, 蒋林.连续旋转液压伺服关节性能分析[J].武汉科技大学学报, 2015, 38(4):272-278.

[11] 张文俊, 王旭永, 徐川辉,等.凸轮转子马达液压伺服系统的控制策略研究[J].计算机仿真, 2014, 31(4):264-268.

ModelingandSimulationofaVaneMotorServoSystem

FUYong-ling1,LIUXin-ze1,RENFang2,LIUZe-hua2

(1.SchoolofMechanicalEngineeringandAutomation,BeihangUniversity,Beijing100191,China;2.TheFirstAircraftDesignandResearchInstitute,AviationIndustryCorporationofChina,Xi’an710089,China)

The new aircraft need continuous rotary servo system, which chooses the vane motor as the actuation components.But there is no enough service experience in the aircraft for the vane motor servo system, so the preliminary development phase needs modeling and simulation technology to support.According to the preliminary design parameters, the vane motor servo system is modeled in AMESim software, and the model validation is carried out.Then the system function and performance analysis are carried out based on the established system model.According to the simulation results, the existing design scheme is proposed to reduce the manufacture gap and improve the seal design.

Vane motor; Servo system; Modelling and simulation; Continuous rotation

2017-06-29;

:2017-07-18

:航空科学基金(20152851020)

:付永领(1966-),男,博士,教授,博士生导师,主要从事新型集成一体化功率电传作动技术、液压伺服系统理论与试验、特种机器人等方面的研究。E-mail:fuyongling@126.com

10.19306/j.cnki.2095-8110.2017.05.005

V245.1;TH137.32

:A

:2095-8110(2017)05-0032-07