脱碳层对GCr15轴承钢带状组织的影响

赵永桥 李 明 何 星 张恒华

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

脱碳层对GCr15轴承钢带状组织的影响

赵永桥 李 明 何 星 张恒华

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

对GCr15轴承钢进行退火处理,并用显微硬度法测量了脱碳层的深度,进而对表层脱碳层和心部非脱碳层进行带状组织评级。试验结果得出,随着保温时间的延长,脱碳层厚度增加,但表层脱碳层和心部非脱碳层的带状组织级别相当。扫描电镜成分分析发现,表层脱碳层与心部非脱碳层带状组织形成的主要原因均为铬、锰等元素的偏析。

GCr15轴承钢 带状组织 显微硬度法 脱碳层 偏析

GCr15钢是一种传统的高碳铬轴承钢,广泛应用于制造各种轴承的滚珠、滚柱和套圈等,根据GCr15使用的工作环境和失效情况,要求其必须具有高而均匀的硬度和耐磨性以及高的疲劳强度[1- 2]。而GCr15钢为过共析钢,加热过程中容易脱碳,显著降低钢的表面硬度、耐磨性和疲劳寿命[3]。而且表面脱碳后,造成心部和表面组织不同,尤其是带状组织。对于脱碳层而言,带状组织由碳及合金元素贫化的先共析铁素体和碳及合金元素富化的珠光体彼此交替组成[4- 6]。实际工业生产中有热处理阶段,表面不可避免地发生脱碳,对轴承钢带状级别的评价需在非脱碳层进行。而目前对于脱碳层带状评级以及脱碳层带状与非脱碳层带状之间的联系未见报道。本文通过对GCr15轴承钢进行退火试验,得到带状组织,进而对比表层脱碳层带状组织与心部非脱碳层带状组织,得到两者之间的联系,以期为实际生产应用提供一定的理论依据。

1 试验材料及方法

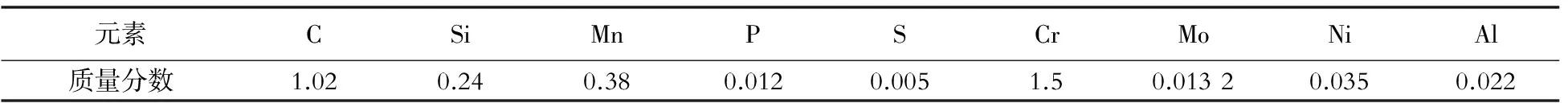

试验材料为热轧态GCr15钢,其化学成分如表1所示。退火工艺为980 ℃分别保温1、2、3 h,炉冷至室温。脱碳层带状组织的评定按照GB/T 13299—91进行,非脱碳层带状级别的评定按照GB/T 18254—2002进行。为了区别脱碳层及非脱碳层,采用显微(维氏)硬度法测量脱碳层的深度。

对热处理后的非脱碳层试样进行845 ℃淬火+150 ℃回火处理,退火态脱碳层和淬火态非脱碳层试样经打磨、抛光、腐蚀后,采用Nikon金相显微镜观察组织形态,腐蚀剂为4%硝酸酒精;为了区分脱碳层和非脱碳层带状组织成分偏析,对脱碳层试样经相同工艺淬火+回火处理,并采用SEM/EDS对试样微区进行元素分布分析。

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the experiment steel(mass fraction) %

2 试验结果及分析

2.1 退火工艺对脱碳层深度及硬度的影响

图1为试样经980 ℃保温不同时间后显微硬度随距表面距离变化的曲线,由表面至心部逐点测量。

图1 显微硬度随距表面距离的变化曲线Fig.1 Micro- hardness changes with distance from surface

根据GB/T 224—2008中对于显微硬度法在脱碳层深度测量上的应用可知,脱碳层深度的测量界限为试样边缘至硬度平稳处。由保温1 h的曲线可知,当硬度大于280 HV时,基本处于硬度稳定区,脱碳层深度为0.948 mm;对于2 h的曲线,当硬度大于290 HV时,硬度基本趋于稳定,脱碳层深度为1.208 mm;对于3 h的曲线,当硬度大于320 HV时,硬度基本无变化,脱碳层深度为1.496 mm。可见随着保温时间的延长,脱碳层的深度逐步增加,在高温下钢表面的碳与炉中的氧气发生反应,导致表层的碳浓度低于心部,进而形成浓度梯度,碳由高浓度区向低浓度区扩散,即碳向外扩散;而炉内的氧向钢内扩散,脱碳的本质就在于原子的扩散。

2.2 退火工艺对带状级别的影响

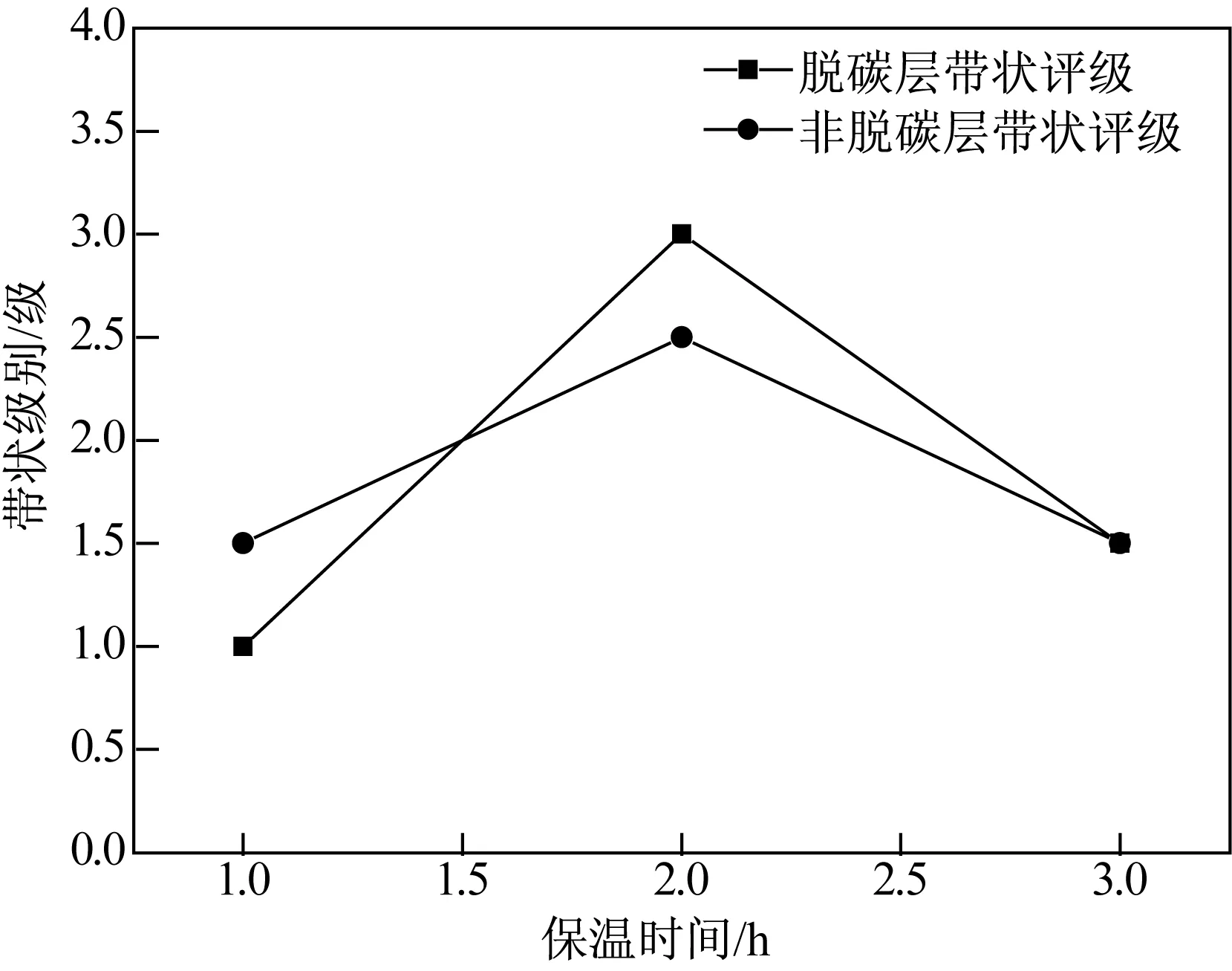

图2为GCr15钢经980 ℃分别保温1、2、3 h后的表面脱碳层组织和其所对应的心部非脱碳层组织。表面脱碳层和心部非脱碳层的带状组织评级结果如图3所示。

由图2(a)~2(c)可以看出,退火态表面脱碳层带状组织由白色铁素体+黑色珠光体组成,白色条带铁素体断断续续。依据GB/T 13299—91,980 ℃保温1、2、3 h带状级别分别对应评为1级、3级、1.5级。由前文退火工艺对脱碳层深度的影响可知,不同保温时间下脱碳层深度不同。为了区别脱碳层,先把试样各自剥离脱碳层,再进行腐蚀、电镜观察。图2(d)~2(f)所示为淬火态心部非脱碳层带状组织,可明显看出带状组织由未溶的碳化物颗粒组成。淬火后马氏体基体上分布带状碳化物+沿晶界析出的网状碳化物,带状碳化物沿变形方向析出,根据GB/T 18254—2002,980 ℃保温1、2、3 h带状级别分别对应评为1.5级、2.5级、1.5级。

由图3可知,随着保温时间的延长,带状组织级别呈现先增加后降低的趋势,对于保温时间小于2 h的试样,表面脱碳层的先共析铁素体的转变得以充分进行,先共析铁素体以条带状沿轧制方向充分析出并长大,而心部非脱碳层的带状碳化物在保温及炉冷时优先沿轧制方向析出,带状组织级别增加;对于保温时间为3 h的试样,在保温过程中,合金元素不断扩散,降低了带状组织级别。

图2 GCr15钢退火态表面脱碳层组织((a)~(c))和淬火态心部非脱碳层组织((d)~(f))Fig.2 Surface decarburized microstructures((a)~(c)) after annealing and inner non- decarburized microstructures ((d)~(f)) after quenching for the GCr15 steel

图3 退火工艺对带状组织级别的影响Fig.3 Effect of annealing process on the grade of banded structure

综合比较GCr15轴承钢表面脱碳层和心部非脱碳层的带状组织评定级别可知,两者级别相当。对于980 ℃保温1、2 h的试样,表面脱碳层带状级别和心部脱碳层带状级别相差0.5级,工作经验、测量、理解程度等造成的差异也会对带状组织的评级造成影响[7]。

2.3 SEM/EDS线扫描分析

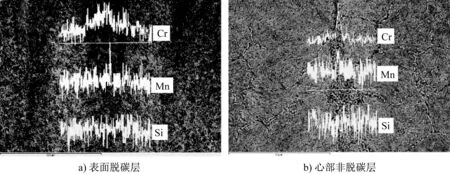

为了确定GCr15轴承钢表面脱碳层及心部非脱碳层带状组织成分偏析情况,选取了980 ℃保温3 h的淬火后的试样进行扫描电镜分析,结果如图4所示。对比图4(a)和4(b)可知,对于表面脱碳层及心部非脱碳层, 带状组织的形成原因均在于Cr、 Mn等合金元素的偏析。由图4(a)可知,淬火后脱碳层暗区带处Cr、Mn的含量明显大于白亮带处,而Si含量的差异不大,表明Cr、Mn等合金元素的偏析是GCr15轴承钢表面脱碳层带状组织形成的主要因素。这是由于连铸坯(或钢锭)在浇注凝固过程中存在Cr、Mn等偏析,在后续热处理和热加工过程中,偏析中的Cr、Mn保留下来,因此原始组织中形成了富Cr、Mn带和贫Cr、Mn带,进而导致带状组织产生[8]。而且合金元素Cr、Mn等偏聚也会促使C元素呈现带状偏聚,使得碳发生再分布,即从低合金元素偏聚区往高合金元素偏聚区迁移,从而加剧了富Cr、Mn带和贫Cr、Mn带的差异,最终导致了白亮带和暗区带的形成。由线扫描结果可知,暗区带富含合金元素,由于表面脱碳后Cr、Mn元素脱离了C的束缚,高温下扩散距离增加造成了分布范围广,导致脱碳层淬火后暗区带宽度大。

图4 带状组织线扫描结果Fig.4 Linear scanning results of the band structure

图4(b)所示为淬火态GCr15轴承钢心部非脱碳层带状组织的成分分布,可见黑色带状中也存在着明显的Cr、Mn等合金元素偏析,表明Cr、Mn等合金元素偏析也是GCr15轴承钢心部非脱碳层带状组织形成的主要原因。图4(b)黑色带状中的颗粒为碳化物,可知GCr15轴承钢心部非脱碳层带状组织由铬锰碳化物组成。碳化物带状组织主要是钢锭凝固过程中,由于枝晶偏析,造成钢中的碳、铬、锰等元素分布不均匀,富含高熔点金属元素多的枝晶杆部分先结晶,把碳、铬等元素排挤到枝晶间,以碳化物的形式析出[9- 11]。

3 结论

(1)退火过程中,高碳的GCr15轴承钢表层易发生脱碳,980 ℃保温1、2、3 h对应的脱碳层深度分别为0.948、1.208、1.496 mm。

(2)同一工艺处理后,GCr15轴承钢表面脱碳层带状级别与心部非脱碳层带状评级基本一致。表面脱碳层与心部非脱碳层带状组织均由铬、锰元素偏析引起。心部非脱碳层带状组织主要为铬锰的碳化物。

[1] 韩斌,于宗洋,李涛.GCr15轴承钢大圆材的球化退火工艺[J].金属热处理,2015,40(1):90- 93.

[2] 虞明全.轴承钢钢种系列的发展状况[J].上海金属,2008,30(3):49- 54.

[3] 马素华,郑玉涛.热工工艺对轴承钢脱碳层深度的影响[J].本钢技术,1996(3):28- 31.

[4] THOMPSON S W, HOWELL P R.Factors influencing ferrite/pearlite banding and origin of large pearlite nodules in a hypoeutectoid plate steel[J].Materials Science and Technology,1992, 8(9):777- 784.

[5] 张迎晖,赖泓州,赵鸿金.钢中带状组织的研究现状[J].轧钢,2014,31(3):45- 47.

[6] 谢玉松,李绪民,刘本生,等.改善轴承钢带状的热处理试验总结[J].特殊钢,1983(1):29- 33.

[7] 陈晓泉.钢的带状组织评定标准分析探讨[J].南钢科技与管理,2014(4):15- 18.

[8] VERHOEVEN J D.A review of microsegregation induced banding phenomena in steels[J].Journal of Materials Engineering and Performance,2000,9(3):286- 296.

[9] 韩逊,康如尧.模铸生产工艺对高碳铬轴承钢中带状碳化物的影响[J].四川冶金,1998(6):30- 33.

[10] 李志强,温治,张瑞杰,等.GCr15轴承钢消除大块状碳化物的热处理工艺[J].材料热处理学报,2015, 36(S2):99- 104.

[11] 刘靖,韩静涛,席军良,等.GCr15轴承钢加热温度与碳化物的溶解扩散[J].金属热处理,2008, 33(10):87- 90.

收修改稿日期:2016- 06- 14

EffectofDecarburizedLayerontheBandedStructureofGCr15BearingSteel

Zhao Yongqiao Li Ming He Xing Zhang Henghua

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Depth of decarburization layer of the GCr15 bearing steel after annealing treatment was measured by a micro- hardness testing method.The grades of banded structure between surface decarburized layer and inner non- decarburized layer was compared.The results showed that with the increase of soaking time, the depth of decarburized layer increased, while the grade of banded structure in the surface decarburized layer was the same as that of in the inner non- decarburization layer. Through composition analysis employing SEM- EDS, it was found that both the banded structure in surface decarburized layer and in inner non- decarburized layer were caused by segregation of chromium and manganese.

GCr15 bearing steel,banded structure,micro- hardness testing method,decarburized layer,segregation

张恒华,教授,主要从事金属材料强韧化研究,Email:hhzhang@shu.edu.cn

赵永桥,男,主要从事轴承钢碳化物不均匀性的改善研究,Email:13064192872@163.com