天然气造气装置向乙醇和甲醇装置供应合成气改造方案探讨

张 明

(陕西兴化集团有限责任公司设计室,陕西兴平 713100)

天然气造气装置向乙醇和甲醇装置供应合成气改造方案探讨

张 明

(陕西兴化集团有限责任公司设计室,陕西兴平 713100)

陕西兴化集团现有两套天然气换热式转化造气装置,下游产品为合成氨,气体流程主线为转化装置—中低变—一次(二次)脱碳(热钾碱法)—甲烷化—合成气压缩机—高压合成氨。2017年初,煤基乙醇装置投产,由于乙醇合成原料气需要从甲醇装置分离一部分原料气,造成甲醇合成装置负荷不能加满,各种消耗较高,且陕西兴化集团的气头合成氨装置吨氨成本高,处于亏损状态,将原料气送往附加值较高的甲醇和乙醇装置是企业的当务之急,因此对原料气由生产合成氨改甲醇乙醇原料气的工艺进行分析研究,给出改造方案,并计算了改造后的原料气成本,证明了气煤组合方案从技术经济上是可行的。

转化装置;原料气;甲醇;乙醇

Abstract:There are two sets of natural gas heat transfer gas generator in Shaanxi Xinghua Group.The downstream product is ammonia,the main line of gas flow is the conversion device-medium and low change-one(secondary)decarburization(hot potassium alkali method)-methane Chemical synthesis gas compressor-high pressure synthetic ammonia,2017 early,coal-based ethanol plant put into operation,due to ethanol synthesis of raw materials need to be separated from the methanol plant part of the raw material gas,resulting in methanol synthesis device load can not fill,a variety of high consumption,and Shaanxi Xinghua Group's gas-fired ammonia plant with high cost of ammonia,in a loss state,the raw material sent to the higher value-added methanol and ethanol equipment is the top priority of enterprises,this paper on the production of raw materials from ammonia ammonia ethanol feed gas process The paper analyzes the research and gives the transformation plan and calculates the cost of the raw material gas after the reform,which proves that the gas-coal combination scheme is technically feasible.

Key words:conversion device;raw material gas;methanol;ethanol

1 改造背景

陕西兴化集团公司的天然气转化装置制合成氨装置(以下简称老系统)近年来在天然气价格逐渐提高、农业优惠电价取消,硝酸铵产品市场严重过剩的情况下,连年亏损,生产经营困难。兴化化工公司(以下简称新系统)煤制30万t/a甲醇及30万t/a合成氨装置于2012年初投产,新系统煤制甲醇装置成本较低,目前甲醇和乙醇市场较好,产品有一定盈利空间。陕西兴化集团公司10万t/a合成气制乙醇科技示范项目2017年初建成试生产,产出合格无水乙醇。乙醇项目所用的原料合成气取自煤气化合成甲醇系统,用于生产乙醇后年少产甲醇8~9万t,为了调整产品结构,提高公司整体效益,多产市场情况较高的甲醇和乙醇产品,有必要对成本较高的天然气制合成氨装置的产能进行压缩,停产部分天然气制合成氨装置,将天然气系统所产的合成气输送到甲醇和乙醇装置,生产市场状况好的甲醇和乙醇产品,具有重要的意义。

2 改造方案的提出

2.1 老系统现有气头合成氨流程简介

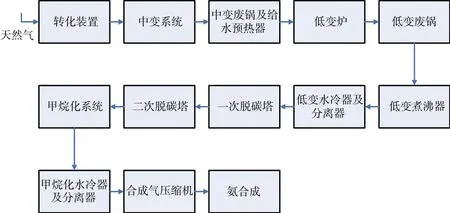

老系统的天然气转化装置采用天然气纯氧换热式二段转化,现有并列的两套转化装置(东西各一套),转化压力为3.2MPa,出转化废锅的转化气压力约2.9MPa,温度360℃,转化气通过转化气总管送往中变炉,出中变炉的温度约430℃,经过甲烷化调整换热器,温度降到380℃后去中变废锅,中变废锅副产3.6MPa中压蒸汽去管网,出中变废锅的气体温度约255℃,去中变锅炉给水预热器预热转化汽包和中变汽包补水,出预热器的气体去低变炉,出低变炉的变换气体温度约230℃,经过低变废锅副产蒸汽后,去脱碳系统,变换气分别经过加压再生塔底部的低变煮沸器,常压再生塔底部的煮沸器后去低变水冷器及分离器出凝液后,去一次吸收塔进行吸收,脱除大部分二氧化碳后,出塔气体含二氧化碳约1.5%,此气体去二次吸收塔底部,在塔内被加压塔底部用贫液泵输送来的贫液逆流吸收,最终出塔精制气二氧化碳含量约0.3%,配氮气后,去甲烷化换热器,甲烷化调整加热器,被加热后的气体去甲烷化炉进行反应,出炉气体经过甲烷化换热器,甲烷化水冷器,甲烷化分离器后,经过压缩机提压,输送到氨合成系统见图1。

图1 现有气头合成氨流程

2.2 新系统甲醇及乙醇原料气路线简介

新系统的甲醇合成气制备采用了煤头路线,即采用了水煤浆气化,中温耐硫变换,低温甲醇洗工艺来制备甲醇合成气,新系统的甲醇合成压力为5.2MPa,采用四塔精馏工艺。其中乙醇装置所需要的合成气从甲醇合成气总管抽出。

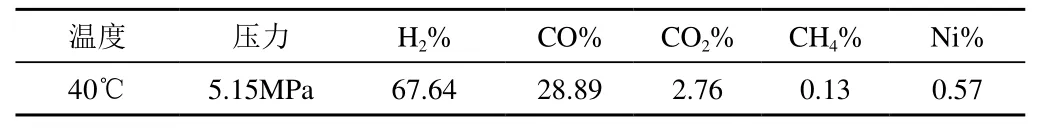

甲醇合成气组成如表1所示:

表1 甲醇新鲜合成气参数

2.3 改造思路

将老系统的天然气头制得的合成气输送到新系统,确保甲醇装置达到日产1 100t负荷(110%负荷),乙醇装置满负荷(100%负荷),对新老系统进行技术升级改造,对老系统的转化气组成进行分析,其氢碳比高,氢气含量高达70.65%,而一氧化碳仅为15.96%,二氧化碳含量为12.92%,计算=2.32,但甲醇合成气需要的二氧化碳含量为2%~3%左右,因此天然气二段转化气若要配置成甲醇合成气,经过余热回收后,经过部分脱碳(一次脱碳后CO2约1.5%),输送至新系统去调节煤头低温甲醇洗出口的甲醇合成气,粗煤气可以通过改变主副线气体比例调节氢碳比,二股气体混合若要配置成合格的甲醇合成气,粗煤气的主副线比例需要进行调整,即根据物料衡算重新确定。

3 原料气调整物料衡算

3.1 单煤头现有工况

单煤头100%负荷工况日产千吨精醇,计算变换主线及副线工艺气体量:

变换粗煤气组成如表2所示:

表2 粗煤气组成

甲醇新鲜气组成:气量96 700m3/h,经过计算:单煤头日产千吨甲醇,主线气体比例约56%,副线气体比例约44%。

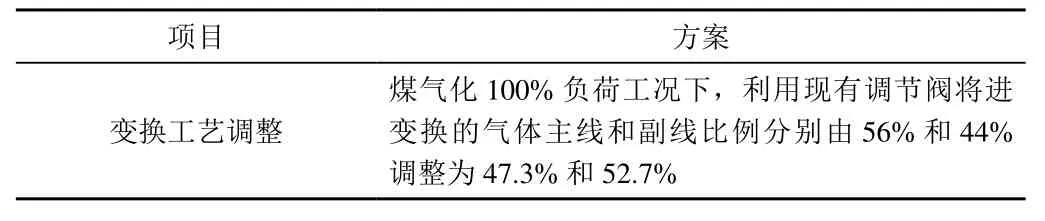

3.2 气头与煤头组合工况

在两台气化炉为100%负荷前提下,日产1 100t精醇及日产300t乙醇,计算变换主线及副线工艺气体量:日产1 100t精醇需要甲醇合成气110 000m3/h,日产300t乙醇需要合成气20 000m3/h,因此共需要合成气130 000m3/h,煤气化制备的合成气约96 700m3/h,因此天然气制备的甲醇合成气应为130 000-96 700=33 300m3/h,天然气转化制备的合成气经过余热回收,一次脱碳后制得的合成气中CO2含量为1.5%,一次脱碳气氢碳比为4.01∶1,高于甲醇合成气所需要的氢碳比,因此氢气过量,此气体去调节煤头的低温甲醇出口的洗涤气,煤头洗涤气需要适当减少氢碳比,即少变换一些,才能与气头的一次脱碳气掺合后配置成符合要求的甲醇合成气,经过计算得如下:进变换炉的主线气体量为V1=55 849.5,副线量为V2=62 201.5,主线气体比例=47.3%,副线气体比例=52.7%,可以看出,气煤组合方案仅需要调整煤头变换工序的主副线气体比例就可以实现甲醇合成气组成要求。

4 改造方案的确定

4.1 老系统改造方案

根据气煤组合物料衡算的结果,并根据一次脱碳的物料平衡可以计算老系统转化气总管出口需要分流的干气量为37 667 m3/h,折合原料天然气量为10 959m3/h,基本相当于一套转化装置的投气量,因此只需要将此一套转化气经过余热回收,一次脱碳后即可送往新系统。

改造路线(见图2)如下:转化系统不做改造,将来自转化废锅总管的转化气引至一期中变废锅入口,气体经一期中变废锅、一期中变废锅给水预热器后送至一期低变废锅、一期低变煮沸器、一期低变水冷器、一期低变分离器,再经一期一次脱碳吸收塔,工艺气体从一次脱碳吸收塔底进入,与塔顶来的脱碳溶液逆流接触,脱除工艺气体中的二氧化碳,控制脱碳后工艺气体中二氧化碳含量≤1.5%。从脱碳塔顶来的工艺气体经一次脱碳吸收塔后分离器后去一期小甲烷化水冷器、一期小甲烷化分离器、净化后的工艺气体送往新系统,停用一套氨合成装置。由于新系统压力较高5.2MPa,老系统甲烷化后压力仅为2.45MPa,因此需要新增一台合成气提压压缩机将老系统气体提压后送往新系统低温甲醇洗出口甲醇合成气体总管,混合均匀后约20 000m3/h的合成气送乙醇装置,其余110 000m3/h送甲醇合成装置。

4.2 老系统改造方案

表3 老系统改造方案

图2 改造后气煤组合流程

4.3 新系统改造方案

表4 新系统改造方案

由以上方案可以看出,老系统仅新增一台往复式甲醇合成气压缩机,输送管线利用旧管线,老系统中变和低变、甲烷化增加旁路,并抽加盲板,原有合成氨流程给予保留。新系统没有大的改造,仅仅是变换工艺气主副线比例。

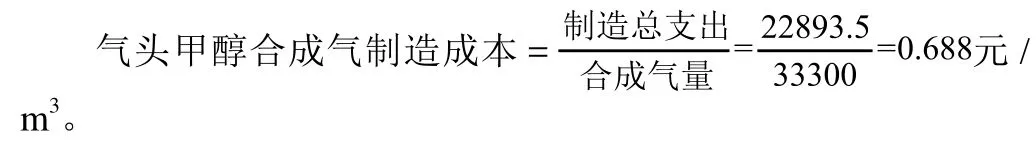

5 气头甲醇合成气成本计算

原一套合成氨原料气路线改为甲醇原料气路线后,原料气的成本是至关重要因素,由于改造路线已经确定,应按照改造后的路线确定制造成本。以单套转化,原料天然气量为10 959m3/h,转化干气量37 667m3/h,甲醇合成气33 300m3/h为基准计算。

表5 核心动设备数据表

表6 成本分析表

现有新系统煤头的甲醇合成气实际制造成本为0.75元/m3,气煤组合方案,实现了碳氢互补,掺和后成本为0.735 6元/Nm3,较原先单煤甲醇合成气制造成本下降0.014 4元/m3,每小时节约成本1 872元,年按330d运行,年节约成本1482.62万元。气煤组合方案生产甲醇乙醇实现了原料来源的两路保障,使得企业抵御风险能力更强,因此天然气造气装置向甲醇乙醇装置供应合成气在技术经济上是可行的。

6 结束语

该项目已经于2017年初全面实施,工程设计由公司设计室设计,整个项目投资约740万元,目前已经进入合成气压缩机的招标阶段,预计2018年初整个项目将投入使用,该项目投用,使兴化集团将一套天然气转化生产的合成气,再生产高附加值的甲醇和乙醇产品,停用一套能耗很高的高压合成氨装置后,老系统的氨加工装置所缺的氨由新系统来提供,新系统的氨生产成本更低,用新系统的氨去老系统,使得整个系统得到优化,同时气煤组合生产甲醇乙醇将使兴化集团实现原料气及产品结构调整的转型升级。

Discussion on the Supply of Synthetic Gas to Ethanol and Methanol Plant in Natural Gas Gas Making Unit

Zhang Ming

TQ223.121

A

1003–6490(2017)09–0003–03

2017–07–07

张明(1981—),男,陕西兴平人,工程师,主要从事化工工艺设计工作。