EB104/EB202涂层对904L不锈钢的防腐蚀效果

,,,, ,

(1. 台山核电合营有限公司,台山 529228; 2. 苏州热工研究院 电站寿命管理技术中心,苏州 215004)

试验研究

EB104/EB202涂层对904L不锈钢的防腐蚀效果

黄德军1,王绍尉1,李成涛2,吴祥锋2,罗越1,方可伟2

(1.台山核电合营有限公司,台山529228; 2.苏州热工研究院电站寿命管理技术中心,苏州215004)

通过点蚀试验、缝隙腐蚀试验和盐雾试验,研究了904L不锈钢表面未涂覆、半涂覆和全涂覆EB104/EB202涂层试样在不同含量的FeCl3溶液中的腐蚀行为。结果表明:随着FeCl3含量的增加,未涂覆EB104/EB202涂层试样的点蚀程度和缝隙腐蚀程度不断加剧。对于半涂覆EB104/EB202涂层试样,其缝隙区、未涂覆区和涂覆区的腐蚀程度依次降低;缝隙区出现严重的点蚀和缝隙腐蚀,且腐蚀程度也随着FeCl3含量的增加而加剧。全涂覆EB104/EB202涂层试样具有良好的耐点蚀、缝隙腐蚀和盐雾腐蚀性能。

904L不锈钢;EB104/EB202涂层;点蚀;缝隙腐蚀;盐雾腐蚀

Abstract: Using pitting corrosion, crevice corrosion and salt-spray tests, the corrosion behavior of 904L stainless steel samples with the surfaces uncoated, half-coated and full-coated with EB104/EB202 was investigated in FeCl3solution with different FeCl3concentrations. The results show that the corrosion degree of the EB104/EB202 uncoated samples became worse with the increase of FeCl3concentration both in pitting corrosion and in crevice corrosion. For the EB104/EB202 half-coated samples, the corrosion degree declined in the crevice zone, uncoated zone and full-coated zone in sequence. Pitting and crevice corrosion appeared together in the crevice zone, and the corrosion degree of the half-coated samples also became worse with the increase of FeCl3concentration. The EB104/EB202 full-coated samples exhibited good resistance to pitting corrosion, crevice corrosion and salt-spray corrosion.

Keywords: 904L stainless steel; EB104/EB202 coating; pitting corrosion; crevice corrosion; salt-spray corrrosion

904L(UNS N08904)是一种奥氏体型不锈钢,因其含碳量低、镍和铬含量高以及含有少量铜,因此具有优良的耐腐蚀性能,广泛应用于污水处理、化工等领域[1-2]。近年,某核电厂重要厂用水系统(SEC)管道及法兰也采用904L不锈钢,但其频繁发生点蚀和缝隙腐蚀。

高分子材料具有良好的耐磨、耐蚀等综合性能,当设备出现磨损、腐蚀等缺陷时,可使用高分子材料对其进行高效修复[3-5]。饶丹等[6]将Belzona高分子修复材料成功应用在真空泵的修复中。EBOND系列(简称EB系列,例如EB104、EB202等)金属修补剂/涂层是国内某公司生产的高分子修复材料,其具有黏着力强,耐腐蚀性能、机械加工性能和耐磨性能优良等优点。张丛等[7]将国产EB系列金属修补剂/涂层成功应用在碟阀密封面修复中。目前,在实际工程应用中,EB系列金属修补剂/涂层主要用于铸铁或碳钢材料的修复[6],对于904L不锈钢的修复还未尝试过。因此,研究耐高温型EB104/EB202涂层在904L不锈钢修复中的可行性,对实际工程应用具有重要意义。本工作通过点蚀试验、缝隙腐蚀试验、盐雾腐蚀试验,研究了涂覆EB104/EB202涂层前后904L不锈钢的耐蚀性,为EB104/EB202修复材料在904L不锈钢设备修复中的应用提供重要指导。

1 试验

1.1 试验材料

试验选用的基体材料为904L不锈钢,其化学成分(质量分数%)为0.014% C,<0.010% S,23.90% Ni,19.68% Cr,4.24% Mo,1.02% Cu,1.43% Mn,0.26% Si。904L不锈钢的组织为奥氏体组织,并有孪晶,见图1。

图1 904L不锈钢的显微组织Fig. 1 Microstructure of 904L stainless steel

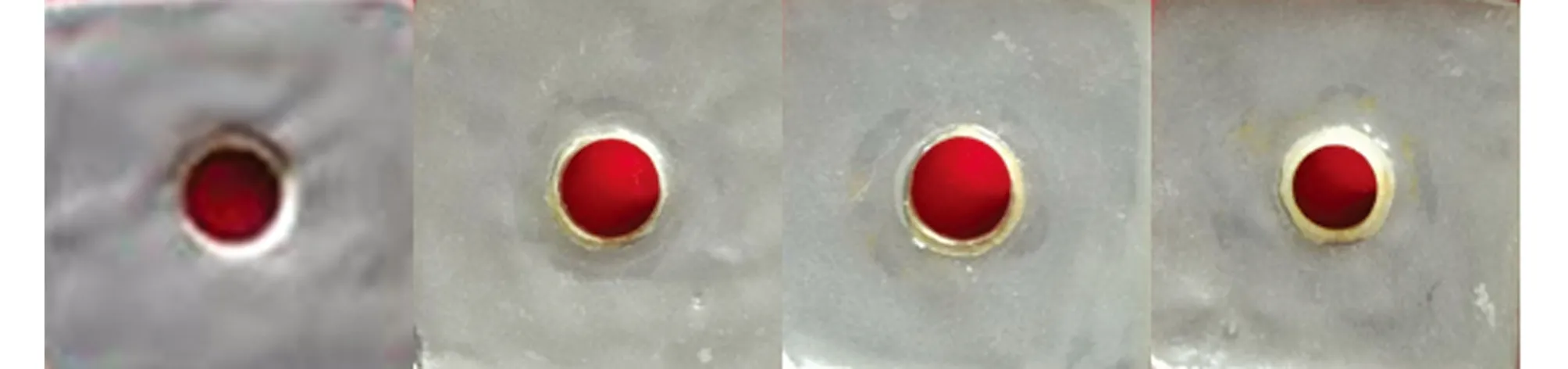

涂层制备:切取一定尺寸的904L不锈钢基体试样,用400号~1 200号水砂纸逐级打磨,然后用丙酮清洗,吹干备用。选用EB104/EB202作为金属修补剂/涂层,在基体试样表面先用毛刷涂刷一层EB104(厚度约0.9 mm),待其固化后,再涂刷一层EB202(厚度约为0.1 mm),形成EB104/EB202涂层(总厚度约1 mm),其表面形貌见图2。

图2 EB104/EB202涂层的表面形貌Fig. 2 Surface morphology of EB104/EB202 coating

1.2 试验方法

1.2.1 点蚀试验

点蚀试样尺寸为40 mm×20 mm×5 mm。试样分为三组:一组为基体表面未涂覆EB104/EB202涂层的试样(未涂覆试样);一组为基体表面一半涂覆一半未涂覆EB104/EB202涂层的试样(半涂覆试样);一组为基体表面全涂覆EB104/EB202涂层的试样(全涂覆试样)。将上述三组试样分别浸泡于温度65 ℃,质量分数为2%,4%,6%的FeCl3溶液中,试验72 h后取样观察腐蚀情况。

1.2.2 缝隙腐蚀试验

缝隙腐蚀试样尺寸为30 mm×30 mm×3 mm,中心有直径8 mm的孔。试验介质分别为1%,2%,4%的FeCl3溶液。将未涂覆试样和全涂覆试样分别置于不同含量的FeCl3溶液中。通过恒温水浴将试验温度控制在(65±1) ℃,试验72 h后取样观察腐蚀情况。

1.2.3 盐雾试验

盐雾试样的尺寸为100 mm×50 mm×3 mm。将未涂覆试样和全涂覆试样同时放入盐雾箱中,恒温35 ℃,试验20 d后取样观察。盐雾箱中溶液为5% NaCl(质量分数)溶液。

以上试验结束后,利用AXIOVERT 200MAT型研究级倒置万能材料显微镜、日本VK-X100K型体视显微镜和TESCAN VEGA TS5136XM型扫描电镜(SEM)观察腐蚀试验后的EB104/EB202涂层与904L不锈钢的形貌。

2 结果与讨论

2.1 点蚀试验

图3为未涂覆、半涂覆、全涂覆试样分别在2%,4%,6% FeCl3溶液中腐蚀72 h前后的宏观形貌。结果发现:随着溶液中FeCl3含量的增加,未涂覆试样的腐蚀程度逐渐加剧。腐蚀前后,全涂覆试样表面的涂层均无气泡、裂纹等缺陷发生。对于半涂覆试样,涂覆区宏观形貌无明显变化;未涂覆区,及未涂覆区与涂覆区的交界区在2%,4% FeCl3溶液中出现少量小点蚀坑,而在6% FeCl3溶液中出现的点蚀坑较大且深。

图4为半涂覆试样在6% FeCl3溶液中腐蚀后并去掉涂层后的形貌。由图4可见:在涂覆区与未涂覆区的交界区发生了严重的点蚀和缝隙腐蚀;涂覆区的点蚀密集程度明显比未涂覆区的小;在缝隙区已清晰可见904L不锈钢的晶界,且晶粒内部有点蚀坑出现。由图5可见,涂覆区、未涂覆区及其交界区对应点蚀坑的深度不同,分别为3,60,900 μm左右。试验结果表明,半涂覆试样的涂覆区比未涂覆区更耐腐蚀,但两者的交界区最易发生腐蚀。

图6为全涂覆试样在6% FeCl3溶液中腐蚀72 h后的截面形貌。由图6可见,EB104与基体之间结合良好,EB104与EB202结合也良好。EB104与基体交界处,基体未发现有腐蚀发生。结果表明,EB104/EB202涂层对904L不锈钢具有良好的防腐蚀作用。

(a) 未涂覆试样,腐蚀前 (b) 半涂覆试样,腐蚀前 (c) 全涂覆试样,腐蚀前

(d) 未涂覆试样,2% FeCl3 (e) 半涂覆试样,2% FeCl3 (f) 全涂覆试样,2% FeCl3

(g) 未涂覆试样,4% FeCl3 (h) 半涂覆试样,4% FeCl3 (i) 全涂覆试样,4% FeCl3

(j) 未涂覆试样,6% FeCl3 (k) 半涂覆试样,6% FeCl3 (l) 全涂覆试样,6% FeCl3图3 三种试样分别在不同含量FeCl3溶液中腐蚀前后的宏观形貌Fig. 3 Macrographs of uncoated, half-coated and full-coated samples before (a-c) and after corrosion in 2% FeCl3 (d-f), 4% FeCl3 (g-i) and 6% FeCl3 (j-l) solutions

(a) 整体,宏观

(b) 未涂覆区,微观 (c) 缝隙区,微观 (d) 涂覆区,微观图4 在6% FeCl3溶液中腐蚀后半涂覆试样(去掉涂层)不同区域的形貌Fig. 4 Morphology of different zones of half-coated sample corroded in 6% FeCl3 solution with removal of coating: (a) overall view, macrograph; (b) uncoated zone, micrograph; (c) crevice zone, micrograph; (d) coated zone, micrograph

(a) 未涂覆区 (b) 缝隙区 (c) 涂层区图5 在6% FeCl3溶液中腐蚀后半涂覆试样(去掉涂层)不同区域对应的点蚀坑深度Fig. 5 Depths of pits in different zones of half-coated sample corroded in 6% FeCl3 solution with removal of coating: (a) uncoated zone; (b) crevice zone; (c) coated zone

图6 全涂覆试样在6% FeCl3溶液中腐蚀后截面微观形貌Fig. 6 Micrograph of the cross-section of full-coated sample corroded in 6% FeCl3 solutin

金属材料发生点蚀必须具备三个条件[8-16]:(1) 钝性金属材料;(2) 由金属基体中的夹杂物、位错等缺陷引起钝化膜局部弱化;(3) 特定的腐蚀介质。904L不锈钢中富含Cr元素,属于典型的钝性金属。在富含侵蚀性离子Cl-溶液中,夹杂物等缺陷处易成为904L不锈钢点蚀的形核点,促使点蚀的发生。而全涂覆试样的涂层有效阻止了侵蚀性离子与904L不锈钢的直接接触,进而有效防止了904L不锈钢发生腐蚀。对于半涂覆试样,腐蚀多发生在未涂覆区与涂覆区的交界区域。这可能是由于此处存在狭缝,Cl-易在此处聚集,进而诱发腐蚀[17]。因此,要确保EB104/EB202涂层涂覆完好,与904L不锈钢之间无狭缝,才能使涂层对904L不锈钢起到良好的保护作用。

(a) 未涂覆试样,腐蚀前 (b) 未涂覆试样,1% Fe3Cl (c) 未涂覆试样,2% Fe3Cl (d) 未涂覆试样,4% Fe3Cl

(e) 全涂覆试样,腐蚀前 (f) 全涂覆试样,1% Fe3Cl (g) 全涂覆试样,2% Fe3Cl (h) 全涂覆试样,4% Fe3Cl图7 未涂覆和全涂覆试样分别在1%,2%和4% FeCl3溶液中缝隙腐蚀前后宏观形貌Fig. 7 Macrographs of uncoated (a-d) and full-coated (e-h) samples before and after crevice corrosion in 1%, 2% and 4%FeCl3 solutions

2.2 缝隙腐蚀

图7为未涂覆、全涂覆试样分别在1%,2%和4% FeCl3溶液中腐蚀前后的宏观形貌。结果表明,未涂覆试样腐蚀情况同点蚀试验的腐蚀情况类似,随着FeCl3含量的增加,缝隙腐蚀面积不断扩大;腐蚀前后,全涂覆试样表面无明显腐蚀发生。

由图8可知,未涂覆试样分别在1%,2%,4% FeCl3溶液中缝隙腐蚀72 h后,其对应的腐蚀坑深度分别约为350,220,1 200 μm。试验结果表明,未涂覆试样在4% FeCl3溶液中腐蚀坑深度最深,在1%和2% FeCl3溶液中的腐蚀坑深度差别不大,基本在一个数量级。

图9为未涂覆试样在4% FeCl3溶液中缝隙腐蚀试验后的微观形貌。由图9可见: 904L不锈钢基体与缝隙交界区出现大小不同的点蚀坑;在靠近基体的缝隙区(图中B区)晶粒边界腐蚀明显,晶界清晰可见;在缝隙中心区(图中C区),晶粒内部和晶粒边界均发生腐蚀,且晶粒内部腐蚀坑呈河流状。结果表明,缝隙腐蚀一般在缝隙内部位置腐蚀更严重。

(a) 1% FeCl3 (b) 2% FeCl3 (c) 4% FeCl3图8 未涂覆试样分别在1%,2%和4% FeCl3溶液中缝隙腐蚀后的腐蚀坑深度Fig. 8 Depths of pits in uncoated samples after crevice corrosion in FeCl3 solution with different FeCl3 concentrations

(a) 整体(b) B区(c) C区图9 未涂覆试样在4% FeCl3溶液中缝隙腐蚀后的微观形貌Fig. 9 Micrographs of uncoated sample after crevice corrosion in 4% FeCl3 solution (a) overall view; (b) zone B; (c) zone C

图10为全涂覆试样在4% FeCl3溶液中缝隙腐蚀的微观形貌。由图10可见,缝隙腐蚀后全涂覆试样表面的涂层与腐蚀前比没有发生明显变化。

图10 全涂覆试样在4% FeCl3溶液中缝隙腐蚀后表面微观形貌Fig. 10 Surface micrograph of full-coated sample after crevice corrosion in 4% FeCl3 solution

缝隙腐蚀机理存在很多不同的理论解释,例如氧浓差电池理论、闭塞电池的自催化理论、活化-钝化电池机理、欧姆电压降(IR)理论等[17]。目前,被普遍接受的是浓差理论。对于未涂覆试样,904L不锈钢直接与外界环境接触,人为模拟的缝隙处成为闭塞区,其内的氧被阴极反应消耗,但得不到及时补充,致使缝隙内金属表面产生去氧化,相比于整个金属表面,缝隙内金属成为小阳极区,而缝隙外的金属表面则形成大阴极区,缝隙内外构成小阳极-大阴极。此后,缝隙内贫氧溶液会使金属表面电位降低,对金属表面产生去极化作用,导致缝隙内金属不断被腐蚀。当试样表面完全涂覆EB104/EB202涂层后,904L不锈钢与外界环境隔离,缝隙内不会形成小阳极区,防止904L不锈钢发生腐蚀。

2.3 盐雾试验

图11为未涂覆和全涂覆试样盐雾腐蚀前后的宏观形貌。由图11可见,未涂覆试样和全涂覆试样均未发生腐蚀。这说明904L不锈钢基体和EB104/EB202涂层均有很强的耐盐雾腐蚀性能。

(a) 未涂覆试样,腐蚀前

(b) 全涂覆试样,腐蚀前

(c) 未涂覆试样,腐蚀后

(d) 全涂覆试样,腐蚀后图11 未涂覆和全涂覆试样盐雾腐蚀前后的宏观形貌Fig. 11Macrographs of uncoated and full-coated samples before (a,b) and after (c,d) salt-spray corrosion

3 结论

(1) 点蚀试验中,随着FeCl3含量的不断增加,未涂覆试样的点蚀程度不断加剧,全涂覆试样未发生点蚀,半涂覆试样在EB104/EB202涂层与904L不锈钢基体的交界区易发生点蚀和缝隙腐蚀,且靠近缝隙的涂覆区有少量点蚀坑出现。

(2) 缝隙腐蚀试验中,随着FeCl3含量的不断增加,未涂覆试样的缝隙腐蚀程度不断加剧,而全涂覆试样未发现缝隙腐蚀,EB104/EB202涂层具有良好的耐缝隙腐蚀性能。

(3) 盐雾试验中,未涂覆试样和全涂覆试样均未发生腐蚀,904L不锈钢基体和EB104/EB202涂层均具有很好的耐盐雾腐蚀性能。

[1] 王小芳. 904L钢的特点及应用[J]. 化工装备技术,2000(1):45-48.

[2] BARBOSA B A R S,TAVARES S S M,COBUCI A,et al. Influence of microstructure on pitting corrosion resistance of alloy 904L superaustenitic stainless steel[J]. Corrosion Science,2012,68(8):739-746.

[3] 方文. 高分子修补技术的应用[J]. 化工与医药工程,1989(2):46-47.

[4] 李一庆. 高分子合金修补技术[J]. 化学工业与工程,1992(2):53.

[5] 一文. 高分子合金修补剂修复技术[J]. 上海化工,1988(5):46.

[6] 饶丹,杜学武,李孝华. 贝尔佐纳高分子修复材料在真空泵修复中的应用[J]. 安徽化工,2003(4):37-38.

[7] 张丛,张超. 高分子修复技术在蝶阀密封面修复中的应用[J]. 中国电业(技术版),2015(5):43-45.

[8] HOAR T P,MEARS D C,ROTHWELL G P. The relationships between anodic passivity,brightening and pitting[J]. Corrosion Science,1965,5(4):279-289.

[9] STREHBLOW H H. Nucleation and repassivation of corrosion pits for pitting on iron and nickel[J]. Materials and Corrosion,1976,27(11):792-799.

[10] MARCUS P,HERBELIN J M. The entry of chloride ions into passive films on nickel studied by spectroscopic (ESCA) and nuclear (36Cl radiotracer) methods[J]. Corrosion Science,1993,34(7):1123-1145.

[11] 潘莹,张三平,周建龙,等. 金属材料点蚀形核过程研究进展[J]. 装备环境工程,2010,7(4):67-70.

[12] MARCUS P,MAURICE V,STREHBLOW H H. Localized corrosion (pitting):a model of passivity breakdown including the role of the oxide layer nanostructure[J]. Corrosion Science,2008,50(9):2698-2704.

[13] ZHENG S J,WANG Y J,ZHANG B,et al. Identification of MnCr2O4nano-octahedron in catalyzing pitting corrosion of austenitic stainless steels[J]. Acta Materialia,2010,58(15):5070-5085.

[14] 张春亚,陈学群,陈德斌,等. 不同低碳钢的点蚀诱发敏感性及诱发机理研究[J]. 中国腐蚀与防护学报,2001,21(5):265-272.

[15] WANG Y F,CHENG G X,WU W,et al. Effect of pH and chloride on the micro-mechanism of pitting corrosion for high strength pipeline steel in aerared NaCl solutions[J]. Applied Surface Science,2015,349(15):746-756.

[16] 石林,郑志军,高岩. 不锈钢的点蚀机理及研究方法[J]. 材料导报,2015,29(23):79-85.

[17] 梁成浩. 现代腐蚀科学与防护技术[M]. 上海:华东理工大学出版社,2007:115-118.

Anticorrosion Effects of EB104/EB202Coating on904L Stainless Steel

HUANG Dejun1, WANG Shaowei1, LI Chengtao2, WU Xiangfeng2, LUO Yue1, FANG Kewei2

(1. Taishan Nuclear Power Joint Venture Co., Ltd., Taishan 529228, China;2. Plant Life Management Research Center, Suzhou Nuclear Power Research Institute, Suzhou 215004, China)

10.11973/fsyfh-201710001

TG174

A

1005-748X(2017)10-0741-06

2017-06-22

李成涛(1980-),高级工程师,博士,从事核电金属材料高温高压水应力腐蚀研究,0512-68701730,lichengtao@cgnpc.com.cn