汽车尾门电动举升机构的设计研究

于波,李超帅,李健新,林森,李瑞生

(华晨汽车工程研究院 闭合件工程室,辽宁 沈阳 110141)

汽车尾门电动举升机构的设计研究

于波,李超帅,李健新,林森,李瑞生

(华晨汽车工程研究院 闭合件工程室,辽宁 沈阳 110141)

为解决尾门电动机构的布置问题,对摆臂连杆式尾门电动机构建立了开闭过程的输出力计算模型,得到了尾门电动机构电机输出扭矩的计算方法,并通过excel软件建立公式得到了电机输出扭矩随尾门开度的变化曲线,简化了尾门电动开闭可行性的校核过程。运用CATIA DMU Kinematics模块建立了尾门电动机构的运动仿真模型,输出了空间距离动态曲线以及运动包络体作为边界条件指导设计。

尾门;电动举升机构;开闭力;运动仿真

Abstract:In order to solve the layout problem of the power lift mechanism of tail door, the calculation model of the output force of the power lift mechanism of tail door was established, and the method for calculating the output torque of the motor was obtained. The curve of the motor torque with tail door opening angle was obtained by Excel software. The procedure of checking the electric feasibility of the tail door was simplified. The kinematic simulation model of the power lift mechanism was established by using CATIA DMU Kinematics module. The dynamic distance curve and the motion envelope were output as the boundary condition to guide the design.

Keywords: Tail gate; Power lift mechanism; Opening and closing force; Kinematic simulation

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)18-16-03

前言

随着汽车电子技术的发展与成熟,汽车逐步向舒适化与智能化方向发展,电动尾门已经成为各个主机厂在汽车产品设计、生产和销售过程中广泛应用和推崇的技术。目前汽车应用的尾门电动机构主要分为两种类型,一种为电动撑杆式,该结构型式取代尾门气弹簧,直接布置在车身流水槽内,具有结构紧凑、外观美观、不占用侧围空间的特点,多应用于豪华SUV车型[1~2]。另一种为摆臂连杆式,该种结构型式保留尾门气弹簧,通过在车身侧围上安装电动摆臂连杆,同气弹簧共同作用实现尾门开闭运动,该结构型式占用一定的侧围空间,美观程度较电动撑杆差,优势是可适应尾门尺寸更大、重量更大,因此多应用于尾门质量较大的 MPV车型。本文针对摆臂连杆式电动尾门机构进行研究,通过建立其开闭过程的力学模型进行力学性能计算校核,并基于 excel软件形成开闭力计算表格,简化了电动尾门的布置计算。并运用 CATIA DMU模块搭建完成尾门电动机构的运动仿真模型,为尾门电动举升机构布置与空间校核提供了理论依据。

1 尾门电动驱动机构的开闭力计算模型

电动尾门系统包括控制模块、驱动模块、电动锁模块以及防夹模块,驱动模块与尾门气弹簧共同作用,实现尾门的电动开启与关闭,如图1所示,为摆臂连杆式电动尾门驱动模块结构示意图,主要由电机、摆臂与连杆三部分组成,电机通过安装支架固定在车身侧围上,带动摆臂旋转运动,连杆一端与摆臂连接,另一端与尾门连接,随摆臂的旋转带动尾门运动。

图1 电动尾门驱动模块示意图

1.1 尾门电动驱动机构开启输出力计算

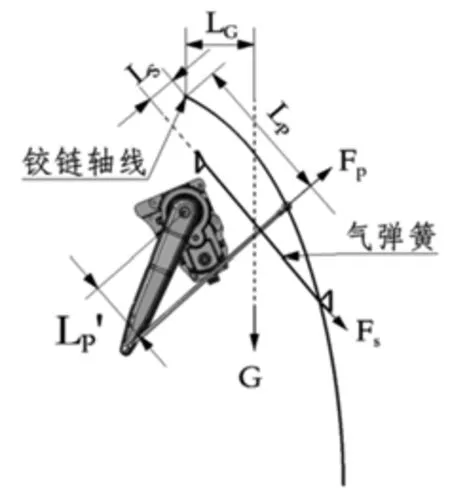

图2 电动尾门开启过程受力分析

如图2所示,为电动尾门开启过程受力分析,尾门气弹簧与尾门电动机构提供了尾门开启的动力,尾门重力提供了尾门开启的阻力,则尾门可实现电动开启的条件为:

式中 FP为尾门电动机构沿连杆方向的输出力,FS为单根尾门气弹簧沿气弹簧轴线方向的输出力,G为尾门总成的重力,LP、LS、LG分别为输出力FP、FS、G以尾门铰链轴线为旋转轴的力臂。

1.2 尾门电动驱动机构关闭输出力计算

图3 电动尾门关闭过程受力分析

如图3所示,为电动尾门关闭过程受力分析,尾门重力与尾门电动机构提供了尾门关闭的动力,尾门气弹簧提供了尾门关闭的阻力,则尾门可实现电动关闭的条件为:

由公式(1)与公式(2)转换可得尾门实现电动开闭的电机输出扭矩需满足:

2 基于excel的尾门电动机构开闭力计算

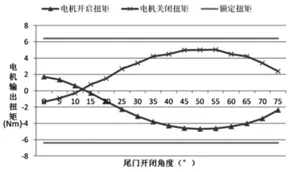

在尾门开闭过程中,气弹簧输出力 FS与力臂 LG、LS、LP以及均随尾门开闭角度的变化而变化,因此尾门电动机构电机输出扭矩M也随尾门开闭角度的变化而变化,为简化计算并准确得出尾门在不同开度状态下所需的电机输出扭矩,以图4所示的尾门关闭状态下各点的坐标为输入条件,在 excel软件中建立 FS、LG、LS、LP以及与尾门开闭角度的关系式,输出尾门不同开度下实现开闭运动所需电机扭矩M,与电机固有扭矩进行对比曲线如图5所示。

图4 计算输入点坐标示意图

图5 电机输出扭矩随尾门开度变化曲线

若尾门开闭全行程内所需电机输出扭矩均小于电机额定输出扭矩,则机构可实现尾门电动开闭,若尾门开闭全行程内存在所需电机输出扭矩大于电机额定输出扭矩的位置,则该位置机构不可实现尾门电动开闭,需重新调整电动机构连接点 A、B、C的布置位置或调整电机额定扭矩,以满足功能要求。

3 基于CATIA DMU Kinematics的尾门电动机构运动仿真与空间校核

3.1 尾门电动机构开闭系统数字模型建立

在CATIA DMU Kinematics模块中建立尾门电动机构的装配体文件,并按照尾门电动机构各构件的实际空间位置建立位置约束,为下一步进行运动仿真做准备,按照尾门电动机构各构件的相对运动关系,建立装配体结构树如图6所示。

图6 尾门电动机构DMU构件结构树

3.2 尾门电动机构开闭系统运动副建立

在尾门开闭过程中,尾门以铰链为轴线绕车身进行旋转运动,电动机构摆臂以电机输出轴为轴线进行旋转运动,电动机构连杆一端与尾门进行连接,一端与电动机构摆臂连接带动尾门运动。针对此运动特征,对装配体内四个构件建立图7所示四个位置的运动副,各运动副的详细信息如表1所示。

图7 尾门电动机构DMU运动副约束位置

表1 尾门电动举升机构运动副详细信息

运动副添加完成后,定义车身为固定构件,并添加 Y1位置的旋转副为驱动条件,最大驱动角度定义为尾门的最大开启角度,至此尾门电动机构运动仿真模型建立完成,可进行运动仿真分析。

3.3 尾门电动机构开闭系统运动空间校核

在CATIA DMU Kinematics模块中定义电动机构摆臂与内饰盖板之间的距离与区域分析,添加自定义曲线,定义尾门饶车身的旋转为横坐标,电动机构摆臂与内饰盖板之间的距离与区域分析为纵坐标后进行仿真分析,仿真完成后可输出二者的关系曲线如图8所示。在图中点击曲线上任意点位置,即可读取此位置二者的空间距离数值,确保尾门全开闭过程中二者的安全间隙均大于6mm。采用同样的方法,可对电动机构连杆与周边零件进行动态距离分析。

图8 电动机构摆臂与内饰盖板空间距离动态曲线

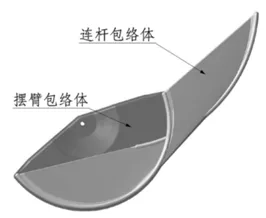

运动仿真模型建立完成后,建立运动机构的模拟与重放,点击包络体命令,选取电动机构摆臂与连杆作为建立运动包络体的构件,可建立运动包络体如图9所示。采用此运动包络体作为内饰盖板上电动机构的开口输出,空间位置准确且设计效率高。

图9 尾门电动机构摆臂与连杆运动包络体

4 结论

通过对摆臂连杆式尾门电动机构建立开闭过程的输出力计算模型,得到尾门电动机构电机输出扭矩计算方法,并通过 excel软件建立了 FS、LG、LS、LP以及与尾门开闭角度的关系式,得到了电机输出扭矩M随尾门开度的变化曲线,对尾门电动开闭可行性进行校核。并运用 CATIA DMU Kinematics模块建立了尾门电动机构的运动仿真模型,输出了空间距离动态曲线以及运动包络体作为边界条件,大幅提高了尾门电动机构空间位置的设计准确度与设计效率。

[1] 李仲炜.汽车电动尾门关闭力问题的分析与改进[J].汽车工程师,2016(2):55~56.

[2] 张兆民.基于LIN通信的电动尾门系统[J].汽车零部件,2015 (10):48~50.

Design And Research Of The Power Lift Mechanism Of Tail Door

Yu Bo, Li Chaoshuai, Li Jianxin, Lin Sen, Li Ruisheng

( Brilliance Automotive Engineering Research Institute Closure Section., Liaoning Shenyang 110141 )

U462.1 文献标识码:A 文章编号:1671-7988 (2017)18-16-03

10.16638/j.cnki.1671-7988.2017.18.006

于波,就职于华晨汽车工程研究院。