基于ANSYS Workbench的某汽车车架轻量化设计

李稳迪,刘大龙,张瑞,张凯,施伟辰

(上海海事大学,上海 201306)

基于ANSYS Workbench的某汽车车架轻量化设计

李稳迪,刘大龙,张瑞,张凯,施伟辰

(上海海事大学,上海 201306)

汽车车架是汽车的关键零部件之一,其作用是支承发动机、变速器、车身等结构,并接受来自发动机的动力,保证汽车的安全行驶。通过solidworks三维建模软件建立该汽车车架的实体模型,并利用ANSYS Workbench软件对其进行有限元分析,得出车架在弯曲工况、扭转工况及制动工况下的变形及应力分布情况。结果表明,该车架的强度远远低于材料的极限强度,满足使用要求,并且在轻量化方面具有较大的提升空间。文章通过结构优化设计,重新建立模型,使得车架自重比原来降低27.5%,实现了轻量化的目标,有利于节能环保。最后,对新模型进行了模态分析,得到其固有频率和固有振型,为车架的改进和优化提供参考依据。

汽车车架;有限元分析;轻量化;模态分析

Abstract:Frame is one of the key components of the automobile, its role is to support the engine, transmission, body and other structures, and accept the engine to pass it to the power to ensure the safe driving. The 3D solid model of the automobile frame is established by solidworks software, and the finite element analysis is carried out by using ANSYS Workbench software. The deformation and stress distribution of the frame under bending, twisting and braking are obtained respectively.The results show that the strength of the frame is much lower than the ultimate strength of the material, satisfying the requirement of use, and has a large lifting space in light weight. The paper through the structural optimization design,re-establish the model, making the frame weight reduce 27.5% than the original,and achieving the purpose of lightweight,which is conducive to energy conservation and environmental protection. Finally, the modal analysis of the new model is carried out to obtain its natural frequency and vibration mode, which can provide reference for the imporvement and optimization of the frame.

Keywords: automobile frame; finite element analysis; lightweight; modal analysis

CLC NO.: U463.32 Document Code: A Article ID: 1671-7988 (2017)18-51-04

引言

随着经济的增长和生活水平的改善,人们对汽车的使用越来越频繁,汽车的生产数量不断上升,节能环保已然成为当今社会发展的主流。汽车车架是汽车的关键零部件之一,具有较大的质量,不仅承受着其它部件的复杂载荷作用,而且还要受到来自路面的激励而产生振动,其性能的好坏对整车的正常行驶有着至关重要的影响。因此,在保证车架足够强度的前提下,有必要重新对其进行轻量化0设计。本文利用ANSYS Workbench有限元分析软件计算更改前后模型的变形及应力分布情况,以确定该车架结构的更改是否可行,从而实现轻量化的目的。另外,对于新模型有必要进行动态模态分析,得到其固有频率和固有振型,为车架的改进和优化提供参考依据。

1 车架有限元模型的建立

1.1 三维实体模型的建立

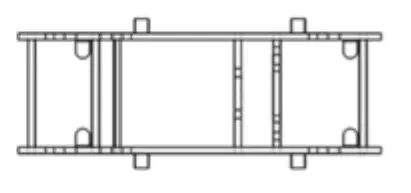

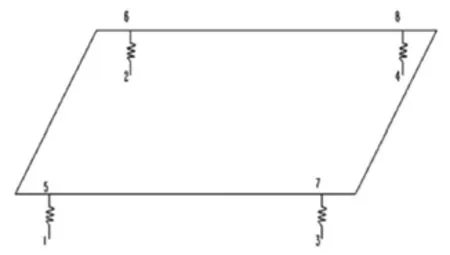

由于几何模型较为复杂,整体建模会十分繁琐。鉴于某些细小结构对整体的刚度和强度影响不大,所以在能充分反映实际结构力学特性的前提下对车架作适当的简化是非常有必要的。利用solidworks软件建立简化后的三维实体模型,包括两根长为3285mm的纵梁、六根长为1260mm的横梁以及沿纵梁两侧平均分布的八个支座。车架原模型如图1所示。

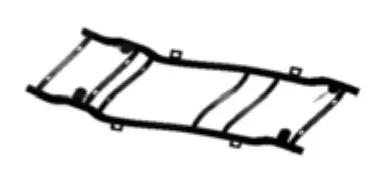

对原模型进行结构优化设计,实现降低模型质量的目的,节约了生产成本,降低了燃油消耗,有利于节能环保。轻量化的车架模型如图2所示。具体设计如下:

(1)纵、横梁的厚度均减小3mm;

(2)在四个车身支座上分别开设圆形孔;

(3)在第1、2、3、5根横梁上分别开设两个椭圆孔。

图1 车架原模型

图2 轻量化的车架模型

1.2 有限元模型的建立

将建立好的模型导入到ANSYS Workbench有限元分析软件中。考虑到车架结构大部分都是薄壁件,为了保证计算结果的精确度,对纵、横梁采用shell181单元;而车架的支座部分形状复杂,无法用壳单元划分,可采用solid186单元进行有限元网格划分。

车架材料采用16MnL,材料属性如表1所示。为了保证网格的质量,对模型的纵、横梁进行提取中面,选择面单元进行网格划分,其它部分保持实体不变。两模型的网格基本尺寸均为15mm,原模型共划分114566节点,70335个单元;新模型共划分41575节点,23556单元。

表1 材料参数

2 载荷及边界条件

2.1 载荷施加

汽车车架承受的载荷主要包括自身的质量、发动机总成的质量、车身质量、乘客质量以及油箱和备胎等附件质量[2]。以集中力的形式将载荷施加在相应的单元区域上,以避免应力集中。具体作如下处理:

(1)根据给定材料密度及体积有限元软件自动计算出其质量,然后通过定义重力加速度得到车架自重;

(2)定义发动机总成载荷大小为3750N,按集中载荷处理;

(3)定义车身载荷大小为7000N,平均加载到沿纵梁外侧分布的四个支座上;

(4)定义乘客载荷大小为4000N,按等效载荷施加到相应的单元区域;

(5)定义油箱和备胎等附件载荷大小为1350N,按等效载荷分布到相应的单元区域。

2.2 边界条件

本文主要研究车架在满载弯曲、满载扭转以及满载制动[3]三种工况下的变形及应力分布情况。车架悬架模拟图如图3所示。

(1)满载弯曲工况是指汽车在平坦的路面上匀速直线行驶时的状态。静力分析时将车架所承受的静载荷乘上一定的动载系数来模拟该车的实际运动情况[4],动载系数取为2.6。约束1点的UY、UZ,2点UX、UY、UZ,3点UY以及4点的UX、UY[5]。

图3 车架悬架模拟图

(2)满载扭转工况是模拟汽车在崎岖的路面上行驶时,一个车轮被抬起,另一个车轮被拉低的状态。动载系数取1.5。约束 1、2点 UX、UY、UZ,指定 3点垂直方向位移 UY=-25mm,约束其余自由度;4点UY=25mm,约束UX、UZ。

(3)满载制动工况是模拟汽车在紧急制动时四个车轮抱死的状态,定义一个与行驶方向相反的制动加速度,大小为7.35m/s2,动载系数取为1.5。约束1、2点的UX、UY、UZ,约束3、4点的UX、UY。

3 计算结果及分析

3.1 原模型计算结果及分析

通过计算得到,原模型弯曲工况下的应力分布和变形情况,如图4、5所示。

图4 应力云图

图5 变形云图

通过计算获得原模型扭转工况下的应力分布和变形情况,如图6、7所示。

图6 应力云图

图7 变形云图

通过计算获得原模型制动工况下的应力分布和变形情况,如图8、9所示。

图8 应力云图

图9 变形云图

表2 原模型计算结果

表2给出了三种工况下原模型应力及变形结果。根据材料强度要求,16MnL屈服极限为345Mpa,而原模型最大应力值为150.88MPa,远远小于材料的屈服极限,故原模型满足设计要求,并且具有足够的优化潜力。

3.2 新模型计算结果及分析

通过计算得到新模型弯曲工况下的应力分布和变形情况,如图10、11所示。

图10 应力云图

图11 变形云图

通过计算得到新模型扭转工况下的应力分布和变形情况,如图12、13所示。

图12 应力云图

图13 变形云图

通过计算得到新模型制动工况下的应力分布和变形情况,如图14、15所示。

图14 应力云图

图15 变形云图

表3 新模型计算结果

表3给出了三种工况下新模型应力及变形的计算结果。可以看出,新模型的最大应力值为213.52MPa,仍小于材料的屈服极限,故满足设计要求。

对比表2、表3的数据,优化后的新模型在很好的满足了结构强度要求的同时,质量从227.88Kg降低到165.25Kg,降低了27.5%,实现了轻量化的目的。

4 模态分析

为防止新车架模型发生共振,提高其使用寿命,有必要对其进行模态分析。车架模态分析属于无阻尼的动态分析,是典型的特征值问题,本文通过ANSYS Workbench软件计算得到车架的固有频率和固有振型。表4是前十二阶固有频率,图16~19是四个典型的振型图。

表4 前十二阶固有频率

图16 第三阶固有振型

图17 第八阶固有振型

图18 第十阶固有振型

图19 第十二阶固有振型

车架承受来自由路面或发动机的激励而引起振动,一旦共振会对某些部件产生破坏性影响[6,7]。汽车在良好路面上行驶时的激振频率一般在1~3Hz,而新模型前3阶的固有频率为 0,恰好避免了与地面发生共振;发动机的激振频率为30~36Hz,第四阶到第八阶的频率为 6.812Hz、7.492Hz、10.507Hz、16.068Hz、28.430Hz,均小于30Hz,所以新模型与发动机发生共振的机率很小;从第九阶到第十二阶都属于高频振动,而高频振动对于车架的刚度和疲劳又不会产生太大的影响,故轻量化模型满足使用要求。

5 结论

1)对原模型和新模型分别进行了弯曲、扭转以及制动三种工况下变形和应力分布情况的研究。原模型最大应力为150.88Mpa,新模型为213.52Mpa。根据材料16MnL的强度要求,均满足使用要求,但新模型质量相比于原来降低了27.5%,很好的实现了轻量化目的;

2)对新模型进行模态分析,车架在低频状态下,避免了与地面发生共振;中频状态下避免了与发动机发生共振;而高频振动又对车架的破坏影响有限,故新模型满足使用要求。

[1] 黄贵东,沈光烈.汽车车架有限元分析模型的改进与应用[A].装备制造技术,2007:4-6.

[2] 吕东升,王东方.基于 HYPERWORKS的某客车车架有限元分析[A].机械设计与制造,2011(3):11-12.

[3] 李小波.基于CATIA与ANSYS货车车架结构分析[A].长安大学,2014.

[4] 程思远.基于有限元分析的越野汽车车架结构优化[A].南昌大学,2010.

[5] 曲昌荣.汽车车架的轻量化设计[A].西华大学,2006.

[6] 尹安东,龚来智.基于HyperWorks的电动汽车车架有限元分析[A].合肥工业大学学报,2014.37(1):6-9+77.

[7] 万国睿,琚立颖,龙海洋.多功能电动车车架静态及模态分析[A].机械工程与自动化,2016(8):90-91+94.

Lightweight Design of the Automobile Frame Based on ANSYS Workbench

Li Wendi, Liu Dalong, Zhang Rui, Zhang Kai, Shi Weichen

( Shanghai Maritime University, Shanghai 201306 )

U463.32 文献标识码:A 文章编号:1671-7988 (2017)18-51-04

10.16638/j.cnki.1671-7988.2017.18.019

李稳迪,就职于上海海事大学。