某载货车型转向助力失效的转向力优化

刘聪,李海蛟

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某载货车型转向助力失效的转向力优化

刘聪,李海蛟

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章在载货车转向助力失效的情况下测得转向力结果,对转向助力失效转向性力不满足法规要求的问题进行原因分析,从转向机构内阻力、转向机构传动比两个主要方面入手,制定针对性的优化设计方案。问题整改完成后进一步进行试验验证,验证结果达到了理想的效果。

助力失效;原因分析;设计优化

Abstract:In this paper, the performance result was tested when the truck is in the case of steering power failure. According to the result, the reason that steering force of power failure doesn’t meet regulatory requirements was analyzed. The optimized design plan was formulated according to the internal resistance of steering mechanism and the steering gear ratio.After modified, the experiment was verified again. The verification result has a great effect.

Keywords: steering power failure; analysis of causes; design optimization

CLC NO.: U467 Document Code: A Article ID: 1671-7988 (2017)18-154-02

前言

现阶段卡车转向系统基本都采用液压助力的形式。液压助力系统给转向提供足够的动力,驾驶者在进行转向操作的时候就会非常的省力,避免驾驶疲劳,提高安全性和舒适性。液压助力系统难免也会发生故障,出现助力失效的情况。为了保证在转向助力失效情况下仍然可以进行转向操作,国家有相关标准GB 17675对其转向性能要求。本文则结合某载货车型转向助力失效测试结果,并对不满足国家标准其进行分析,找出问题的原因并进行优化设计。

表1 车型基本参数

1 转向助力失效测试结果

按照国家标准GB 17675进行试验:车辆以10km/h车速、24m 转弯直径前行转弯时,不带助力时转向力应小于245N ,带助力转向但助力转向失效时,其转向力应小于 588N 。机动动作时间正常情况下不得大于4s,带助力转向但助力失效时不得大于6s,左右两个方向都要试验。

表2 转向助力失效转向测试结果

从实验的结果来看,左转右转的转向力数值的大小虽然在588N以内,但是对于普通驾驶者来讲接近极限,转及右转的机动时间超过6S没有达到标准的要求。

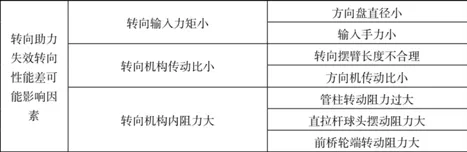

2 转向助力失效转向性能差原因分析

可能导致助力失效的转向力未达标的因素主要有输出力矩小、转向机构传动比下和转向机构内阻力三个方面。围绕这两个方面进行分析,找出问题关键因素之所在。

表3 为问题原因分析表

2.1 转向输入力矩

1)方向盘作为转向机构的力矩输入端,在同样输入力的情况下,方向盘的直径越大输入的力矩越大。现在卡车采用的方向盘直径Ф450mm和Ф480mm较为普遍,本车采用的是Ф450mm方向盘。方向盘直径小不作为主要因素考虑。

2)在助力失效情况下,转向机构靠人力纯机械的操作,输入的手力越大转向机动越快。在做转向助力失效试验的时候可以发现,普通驾驶者的手力在500N左右已经接近上限,低于588N满足标准的要求。受驾驶者本身的局限,输入力的大小是无法提升的,所以本项也不做主要因素。

2.2 转向机构传动比

构传动比由方向机内部传动比、摆臂传动比来决定,数值越大的话转向操作会更加的轻便。常见的方向机传动比在16~23之间,摆臂的传动比在 1.0左右。本台车向机传动比n1=16.4,前桥弯臂L2=230mm,向机垂臂长L1=218mm。

转向机构传动比 n=n1×L1/L2=16.4×1.06=17.38,相比同级产品传动比偏小,可进行优化提升。

2.3 转向机构内阻力

1)转向管柱在转动过程中的卡滞、转动阻力大等会影响转向的轻便型。通过台架试验来对管柱部分性能参数进行验证,如下图所示:

表4 管柱主要性能参数测试结果

根据测试结果可知,管柱的转动力矩、波动力矩等都满足设计要求,不存在异常的现象。

2)直拉杆球销摆动力矩越小拉杆的摆动阻力越小,但是力矩小球销与球座的间隙会越大,会导致转向间隙大,加快直拉杆的松旷和损坏。按照直拉杆的设计标准要求球销摆动力矩1.5-6N.m。经过台架试验测,球销摆动力矩为5.8N.m,满足要求。

3)前桥轮端转动阻力是整个转向机构中阻力中较大的部分,其值越小转向越轻便。现阶段设计标准对前桥转动阻力矩没有明确的数值要求,通过与同级别性能优秀前桥进行数据对比如下表5所示:

表5 前桥阻力矩对比表

数据对比发现,转动阻力矩明显偏高,这对纯机械转向的轻便性影响还是很大的,所以需要进一步的改进优化。

3 设计优化方案

通过以上分因素的分析,主要从提高转向机构传动比和降低前桥轮端阻力矩两个方面进行优化。

3.1 提高转向机构传动比

按照设计要求摆臂传动比在1左右,垂臂和弯臂的长度不做变动,提高机构传动比主要从提高方向机的传动比入手。在结构上活塞、螺杆、摇臂轴扇形齿的尺寸参数决定了方向机的传动比大小。在输出扭矩相当情况下,选择一款传动比更大的方向机,传动比n1=20.8。

转向机构传动比n=n1×L1/L2=20.8×1.06=22.1。

3.2 降低前桥轮端阻力

减小轮端阻力就矩是减小各个活动件的摩擦力,启动力目标控制在120N以下,通过以下四个方面进行提升:

1)转向节垫片的间隙在装配的时候进行工艺调整,由0.2mm改为0.25mm。

2)轮端上的推力轴承承受着前桥的载荷,受载较大。本车前桥采用的是阻尼滑动式推力轴承,摩擦系数较大,转动的阻力相应的较大,将其改为圆锥滚子轴承,降低转动的阻力。

3)横拉杆作为左右轮端的连接部件,球销实测得摆动力矩为5.8N.m、转动力矩5.9N.m。现技术要求摆动力矩和转动力矩范围为1.5-6.0N.m,修改为1.5-4N.m。

4)本前桥转向节主销衬套为铜合金,转动的时候与主销之间是滑动摩擦,摩擦系数大。将转向节与主销之间改为用滚针轴承配合。

优化后,前桥轮端启动力为115N,达到较好的效果。

4 整改后验证

整改完成后,按照国家标准GB 17675进行数据验证,数据结果如下表所示:

表6 转向助力失效转向测试结果

左转机动时间5.5S≤6S,左转转向力480N≤588,右转机动时间5.3S≤6S,右转转向力450N≤588,满足标准要求。

5 结束语

本文对某车型转向助力失效的转向力进行优化,主要从提高转向机构传动比、降低转向回正阻力两个方向为抓手,增加方向机传动比、优化转向机构零部件性能、加工精度、装配工艺等因素来降低转向回正阻力。经过设计优化提升后,

对本台车重新进行转向助力失效试验验证,转向力性能得到明显的提升,满足国家标准的要求。

[1] 王霄峰.汽车底盘设计.[M]清华大学出版社,2010.

[2] 王望予.汽车设计.[M]机械工业出版社,2004.

[3] 《汽车工程手册》编辑委员会.汽车工程手册设计篇[M].人民交通出版社,2001.

Steering force improvement of a truck steering power failure

Liu Cong, Li Haijiao

( Anhui jianghuai automobile group co., LTD., Technology Center, Anhui Hefei 230601 )

U467 文献标识码:A 文章编号:1671-7988 (2017)18-154-02

10.16638/j.cnki.1671-7988.2017.18.053

刘聪,就职于安徽江淮汽车集团股份有限公司技术中心。