全承载客车底架工装可替换性分析

杨 刚,刘 霞,章 兵

全承载客车底架工装可替换性分析

杨 刚,刘 霞,章 兵

(安徽安凯汽车股份有限公司,合肥 230051)

在更替生产不同全承载客车底架时需要更换底架工装,这就降低了生产效率。本文对比分析相近车型全承载客车底架及底架工装的相似性,探索全承载客车底架工装的局部可替换性,以提高客车底架生产效率。

全承载客车;底架工装;可替换性

目前我国全承载客车底架产能仍处于一个较低的水平,复杂多变的车型导致全承载客车底架生产困难重重,生产效率十分低下。全承载客车底架生产时,需要应用底架工装来进行辅助生产[1],不同车型需要不同的工装[2]。面对小批量多车型的反复更替生产的时候,就需要来回调换底架工装。往往生产一台全承载底架平均需要80 min,但是来回更换、调试工装的时间就需要花50 min。在客车生产旺季时每天需要制作四五种车型,这就需要花3~4 h来更换、调试不同车型的工装。如能解决这一难题,将会使生产效率提升30%以上。本文以我司一纯电动客车车型与一燃油客车车型为例,通过对全承载客车底架工装的可替换性分析,以大幅度提升全承载客车底架的生产能力。

1 可替换式工装可行性分析

1.1 全承载客车底架结构特点

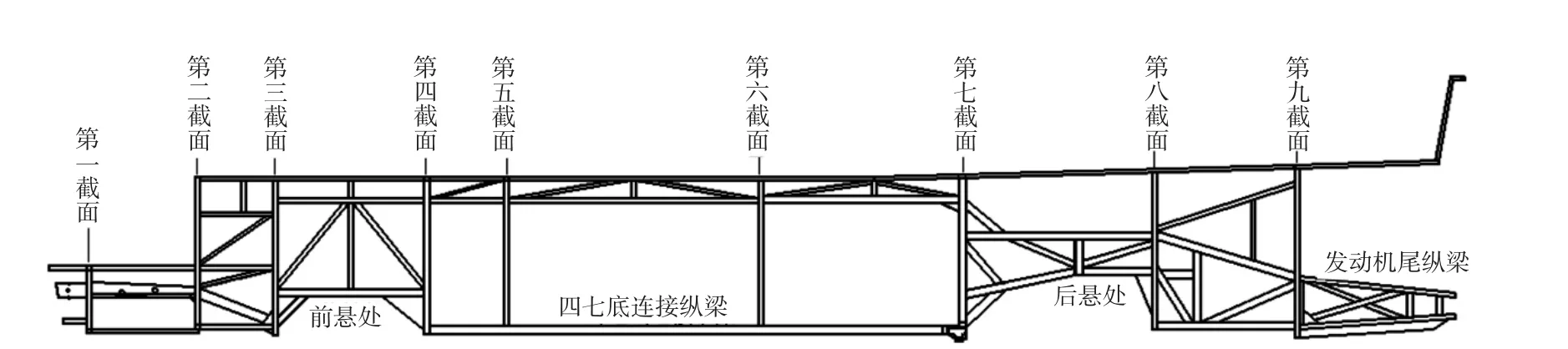

全承载客车底架按位置段可划分为前、中、后、尾4个部分[3-4];如按截面梁,一般可划分从第一截面梁一直到第九截面梁,如果车体较长,也存在第十截面梁,如图1所示[5],具有如下特点:

1)前部分为驾驶区前头、前悬,一般是从第一截面梁到第四截面梁之间区域。主要布置驾驶员操作区域、前门、前段悬挂系统等。

2)中段是从第四截面梁到第七截面梁,主要由四七底架连接纵梁总成、各片梁连接梁、座椅大面组成。四七底架连接纵梁总成有两个直通前后的矩形管,一般采用40 mm×100 mm的管型制作,称为客车底架中段龙骨。制作中段时首先须将龙骨固定,再在龙骨上焊接片梁与连接梁。通常龙骨开档定位尺寸高度统一,所以客车底架中段的固定方法也高度相似、简单。

3)底架后段包含由第七截面梁和第八截面梁之间的后悬挂部分,以及第八截面梁和第九截面梁之间的八九连接梁区域。后悬挂区域用于安装后悬挂系统。八九连接梁区域主要用于安装电动客车的驱动电机(燃油车的缓速器、后传动轴)等。后段主要是由七八连接纵梁、第八截面梁、八九连接纵梁构成的功能性区域。

4)底架尾段在结构上变化较大。对于传统发动机后置的客车,发动机被安装在底架尾段,尾段一般还安装有压缩机、冷却散热系统、尾气处理系统等。根据发动机和各种安装件配套的不同,其尾段结构常有变化,主要包含第九截面梁、发动机左右尾纵梁、大座椅面总成。发动机尾纵梁直接与客车后围骨架连接,构成整体骨架。对于纯电动客车,其底架在尾段上与传统燃油客车存在着非常大的差别。电动客车采用电池组提供能量、驱动电机提供动力的模式,其底架的尾段可用于电池组的安装,主要功能也是固定电池、电力系统等。

图1 底架主视图

1.2 底架各段定位方式

全承载客车拥有独特的底架工装,其底架工装结构包括工装主体、前悬定位组、中段定位组、后悬定位组、尾段定位组。每组焊接在工装主体上,形成一种车型的专用底架工装[6-7]。

在设计制作某一车型底架工装时,首先要做的是研究底架工装的关键尺寸,有前悬气囊(板簧)开档、中段长度、后悬气囊(板簧)开档、尾段第九截面梁与尾纵梁开档尺寸。然后再根据关键尺寸定位好前悬气囊(板簧)、后悬气囊(板簧),最后设置定位模式定位各个连接梁。各段定位方式如下:

1)定位前悬时,根据前悬关键尺寸定位气囊(板簧),再定位前悬连接梁和第一截面梁、第二截面梁、第三截面梁、第四截面梁。

2)根据中段长度、龙骨开档定位好两根龙骨。

3)根据前悬到后悬之间间距尺寸、后悬气囊(板簧)开档,先定位后悬气囊(板簧),其次再定位后悬左右连接梁。

4)八九连接梁定位采取后悬定位组与尾段定位组共同定位的模式。后悬处工装定位其前部,尾段定位工装定位其后部,这样可使后悬、尾段处的工装都能做到结构紧凑。避免某一单组工装结构过于庞大。

5)尾段定位工装主要定位八九连接梁、第九截面梁、尾纵梁等。对于纯电动客车,尾段定位主要定位八九连接梁、第九截面梁、第十截面梁、电池舱等。

根据以上对客车底架以及底架工装的分析可知:全承载客车底架结构定位模式根据各种关键尺寸,设置一系列工装夹具,定位前、中、后、尾段各段。定位模式与关键尺寸息息相关。对比分析两款不同车型底架工装,关键尺寸相同时,即可以存在各段定位模式相同的情况。两款相近的车型(此指前悬、后悬开档关键尺寸相同的情况)相同的关键尺寸较多,那么这两款底架的工装也相近。如此可得:相近工装可通过改变局部定位的模式,实现一套工装适用于两款相近车型生产,可替换式工装也就有极高的可行性[8]。

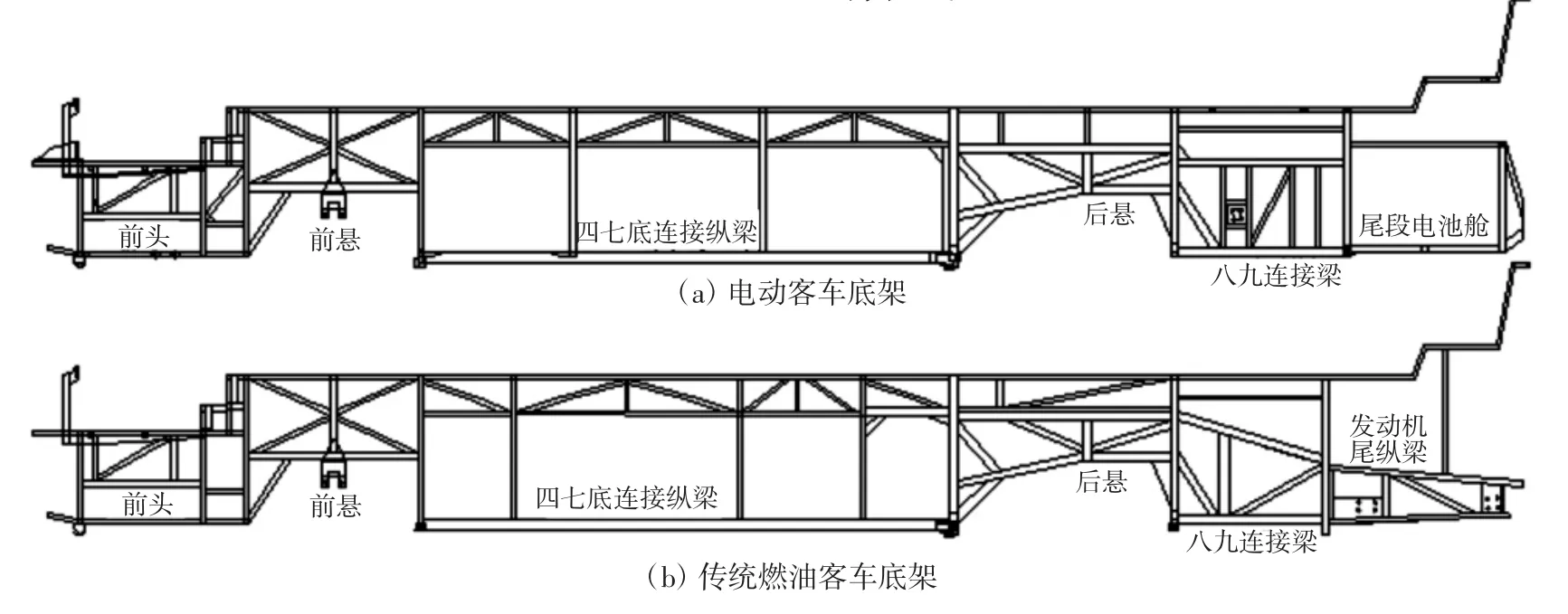

图2 两种车型底架结构简图对比图

2 底架工装可替换性分析

以我司某两款不同典型车型为例,进行全承载客车底架工装可替换性分析。

2.1 底架结构的对比分析

图2是一纯电动客车车型全承载底架与一传统燃油客车车型全承载底架结构对比图。两种车型在前、中、后段存在着较高的相似性,但是尾段结构差别较大。纯电动车型底架尾段由第九截面梁、电池舱、第十截面梁拼焊而成。传统燃油客车,底架尾段由第九截面梁、发动机尾纵梁拼焊而成。两种车型底架尾段在结构和截面梁定位尺寸上完全不同。

2.2 可替换式底架工装可行性分析

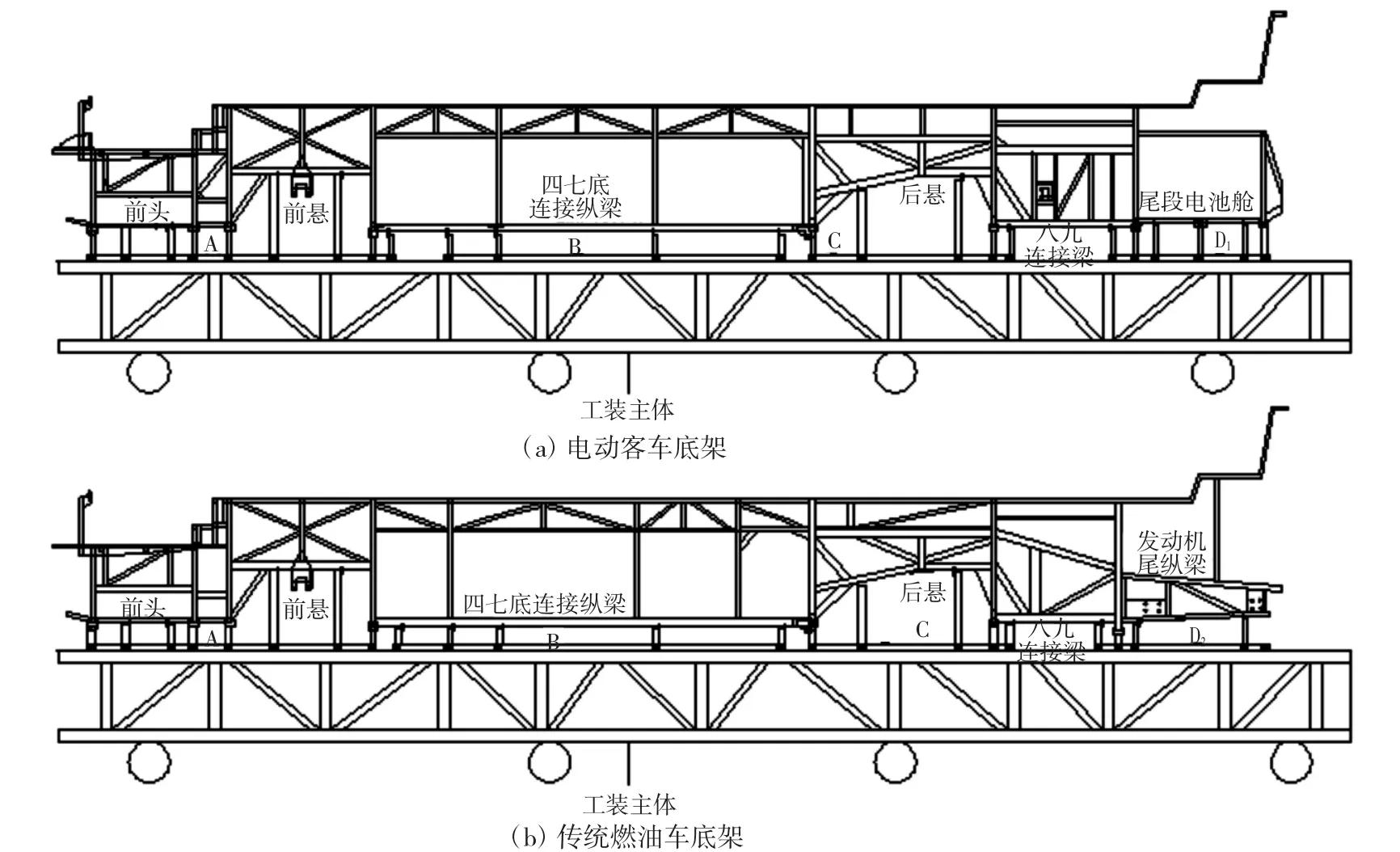

通过分析图2,两种车型的底架在前、中、后段都存在着较高的相似性,这就使得两种底架的工装也会在结构上存在着较高的相似性。由于两种客车底架的前悬开档都为1 057 mm,中段长度都为3 800 mm,后悬4个气囊前后开档都为1 540 mm,后悬4个气囊左右开档都为1 489 mm,即两车型底架工装关键尺寸相同,两种底架在前、中、后段可设置成结构相同的局部工装(后文用A、B、C、D代替前、中、后、尾段局部工装)。结合1.2节的底架各段定位方式,这两款车型在关键尺寸上完全相同,即存在通过改变尾部工装的方法,实现可替换式工装的方式[9],如图3所示。

图3 两种车型底架工装使用状态简图

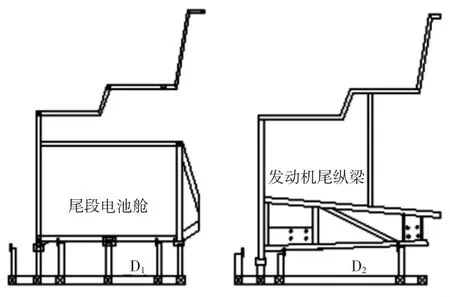

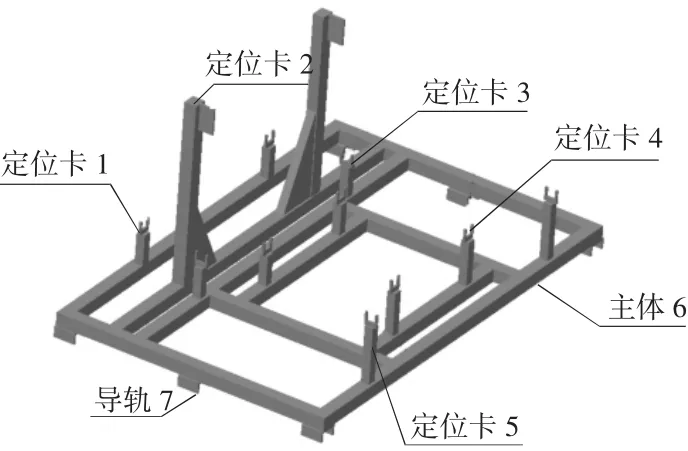

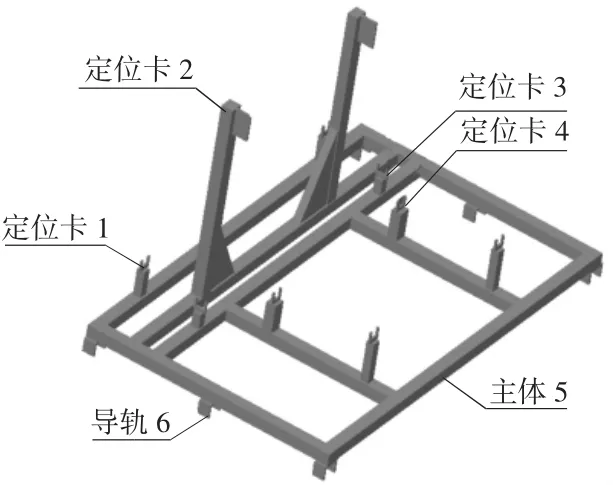

两种车型底架工装仅在尾段不同,可以制作一套工装适用于两种不同车型。该工装主体、A、B、C相同。预留出尾段工装的空间。再制作两款不同的尾段局部工装D1、D2。将这两款工装制作成可从工装主体上替换下的局部独立工装。通过只替换D1、D2来实现一套工装生产两种车型的目的。不同的尾段局部工装D1、D2见图4。

两者在结构上有相同之处,定位卡主要负责定位第九截面梁、第十截面梁、连接纵梁总成等,两者都有导轨与工装主体。不同之处是两者定位卡的定位尺寸完全不同,可以说主体以上工装部分的定位尺寸是完全不同的。但是两者在工装主体和导轨设置上可以完全相同。这就使得两种不同车型在使用同一个底架工装主体成为可能[10]。

图4 可替换式独立尾段工装D1、D2

2.3 可替换式底架工装实施方案

该可替换式全承载底架工装包括一个工装主体,工装主体上分设有前、中、后等工装定位模块,可同时用于两种不同车型的底架生产。同时尾部设置为两款尾部工装D1、D2,在更替生产这两种不同车型底架时,仅仅调换D1、D2即可实现一套底架工装生产两款车型底架的目的,如图5和图6所示。

图5 电动车车型底架尾段局部工装D1三维模型简图

图6 燃油车车型底架尾段局部工装D2三维模型简图

具体实施方式:将可替换式底架工装主体(带A、B、C)推入车间,当生产电车时,将D1导轨卡在工装主体上,调整好前后位置后开始生产电车底架;当生产燃油车时,将D2导轨卡在工装主体上,调整好前后位置后开始生产燃油车底架。当由生产电车订单改为生产燃油车时,工装主体保持不动,将D1取下改为D2,将D2导轨卡在工装主体上后调整定位,开始生产燃油车;当由生产燃油车订单改为生产电车时,工装主体保持不动,将D2取下改为D1,将D1导轨卡在工装主体上调整定位后,开始生产纯电动客车底架。

2.4 可替换式工装优点

该工装主体为一般焊接材料,结构简单,容易焊接;工装底部设置滚轮,便于转运和固定;工装构思思路简单,较容易推广到更多车型上应用[11-12];以局部更换代替整体更换工装,实现快速切换工装,节约时间,提高生产效率近30%;尾部工装上设有导轨组合,可方便尾部工装在工装主体上固定和调整,同时减少多余工装的制作,降低生产成本。

3 结束语

根据本文针对全承载客车底架工装的可替换分析可知:相近车型之间可采用通用工装主体、分设局部工装的方法来减少不同车型更替生产中更换底架工装的时间,提高生产效率。同时一套工装应用于多种车型,能够节约成本、减少空间占用,提升全承载客底架的生产效率。

[1]闫威,于铁强 .全承载客车底架焊装工艺的优化[J].金属加工:热加工,2013(6):65-67.

[2]徐云兆,徐素娟,方永红.客车底架总成焊接台的设计[J].人民公交,2000(3):26-28.

[3]唐晓兵.一种客车底架焊接翻转工装的设计[J].机械工程师,2016(7):250-252.

[4]刘海松.自动化机械设备设计研发与机械制造思路探索[J].硅谷,2013(24):52.

[5]李士慧.计算机辅助设计技术在机械设计中的应用探讨[J].工业 C,2016,32(6):286.

[6]张国,刘杰.北美客车制造技术考察报告[J].国外铁道车辆,1997(3):1-9.

[7]唐建春,李湘臣,陈娜.全承载技术在IKARUS出口车上的应用[J].城市车辆,2008(10):29-32.

[8]刘景华,刘俊.客车车身骨架合装工艺[J].客车技术与研究,2005,27(2):35-36.

[9]刘岩.车辆修造工艺与装备[M].北京:中国铁道出版社,2014.

[10]谢绍兴.基于底架正装的车体组焊流水线工艺设计[J].机车车辆工艺,2016(4):23-24.

[11]刘凯.客车车身六大片骨架的焊接结构及工艺探讨[J].汽车实用技术,2013(12):104-106.

[12]张海军.大中型客车焊装生产制造工艺[J].客车技术与研究,2007,29(6):36-38.

Replaceability Analysis of Work Tools for Monocoque Coach Underframe

Yang Gang,Liu Xia,Zhang Bing

(Anhui Ankai Automobile Co.,Ltd,Hefei 230051,China)

It needs to change the underframe work tools when alternately producing different monocoque coach underframes,this reduces the production efficiency.This article comparatively analyzes the similarities of the underframe and the underframe work tools for the similar monocoque coaches,explores the local replaceability of the underframe work tools for the monocoque coaches in order to improve the efficiency of coach underframe production.

monocoque coach;underframe work tool;replaceability

U472.4

A

1006-3331(2017)05-0012-04

杨 刚(1990-),男,工程师;主要从事新能源汽车设计制造及动力电池设计工作。

修改稿日期:2017-06-05