稻米油制取工艺和脱酸方法的研究

周俊梅

(国粮武汉科学研究设计院有限公司,湖北 武汉 430079)

稻米油制取工艺和脱酸方法的研究

周俊梅

(国粮武汉科学研究设计院有限公司,湖北 武汉 430079)

稻米油是一种健康的营养植物油,稻米油的生产加工越来越受到重视。稻米油的提取是加工的关键技术,脱酸是精炼中最重要的环节。对近5年国内稻米油加工的制取工艺和毛油脱酸方法进行了归纳与对比分析,以期为稻米油的加工发展提供理论依据。

稻米油;制取;提取率;脱酸;酸价

我国稻谷产量和种植面积均居世界第一位,近年来年均产量已超过2亿t。2016年稻谷产量20 693万t,按较低的出糠率5%计算,米糠产量就超过1 000万t,米糠含油约18%,这是一个含油量丰富的油料资源。

为了更好的推广米糠油这个油种,使之良性发展,中国粮油学会于2009年将“米糠油”更名为“稻米油”。众所周知,稻米油是世界卫生组织推荐的三大最健康油脂之一,独含谷维素,并且植物甾醇、维生素E等含量远远高出其他食用油,是一种高品质的天然健康食用油。

作为稻谷加工中的碾米工序产生的副产品,米糠自身的性质不稳定,碾米后激活了脂肪酶。在脂肪酶作用下,米糠所含油脂容易分解出游离脂肪酸,导致酸败,其酸价以存储5 d 3~5倍的速度递增[1],所以米糠毛油的酸价一般比较高。国内近年有不少的研究人员对米糠如何预处理以保鲜或者在制取提油工艺中如何避免脂肪酶水解,在精炼中如何脱酸以尽可能的保持其营养物质等几个关键方面做了充分的研究。笔者研读了近五年的相关文献资料,对稻米油的制取和脱酸工艺的不同方法做了一个分析比较综述,希望给稻米和油脂加工企业的生产从业者能带来一些帮助。

1 稻米油制取工艺

米糠的含油率约为18%~20%,相当于国产大豆的含油量[2],是重要的油料之一。从米糠原料中提取制备油脂的方法较多,国内研究人员一直在不断的研究和优化制油工艺,以下根据文献介绍并分析几种常用的稻米油提取技术。

1.1液压榨油

压榨法是传统的油料制油方法,有螺旋榨油机压榨和液压机压榨两种方式。左恩南[3]提出了一种适合小型米厂的大米加工兼稻米油的“米-油共建”模式生产稻米油的工艺。其工艺流程为:

米糠→清理→蒸炒→液压预榨→压榨→过滤→毛糠油。

建议在小型米厂推广这种小型液压机压榨制油的“米-油共建”模式,就近就地快速获取米糠原料,保持原料的新鲜,酸价可控,油品质量好。这种制油方法出油率在12.5%左右(以米糠质量为基数)。

1.2浸提

有机溶剂浸提油脂是应用最广泛的制油方法。常见的有机溶剂有正己烷、异丙醇、6号溶剂、无水乙醇等。

寇芸芸等[4]以正己烷作为提取溶剂,考察温度、料液比、萃取次数对提取率的影响,得出最佳工艺条件为温度70℃、料液比1∶5、萃取3次,此时提取率为18.81%(以米糠质量为基数)。肖信锦等[5]用超声辅助异丙醇提取米糠油,确定了料液比1∶25、超声功率150 W、超声时间14 min的最佳提取条件,得到的提取率为87.33%(以米糠中油脂质量为基数)。刘瑞利等[6]采用混合溶剂(正己烷∶环己烷为4∶1)为提取溶剂,提取温度70℃、提取时间2.0 h、液料比为20∶1时,米糠油提取率为79.81%(以米糠中油脂质量为基数)。张金健等[7]分别用正己烷、无水乙醇浸提和低温破壁压榨制备米糠油,提取率分别为14%、9%和7%(均以米糠质量为基数)。

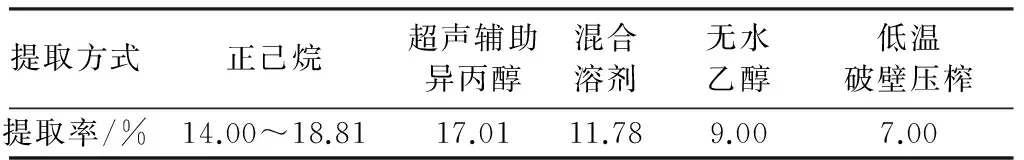

对以上几种不同溶剂浸提工艺的提取率指标(换算成以米糠质量为基数)作一比较,见表1。

表1 不同溶剂提取稻米油的提取率指标

由表1可知,单纯采用正己烷萃取或者用超声辅助溶剂方式得到的出油率较高,但是相对而言正己烷有一定的污染,异丙醇的出油品质较稳定,所以建议倾向采用异丙醇作为萃取溶剂,辅助超声效果较好。

1.3酶法

酶法提油越来越受重视,此法工艺条件温和,提油的同时不会破坏原料中的蛋白质等其他有用物质。

任悦等[8]研究了直接在糙米中水酶法提油,采用纤维素酶和中性蛋白酶两种酶(比例7∶3),加酶量1.6%,温度45℃,时间50 min,料液比为1∶4时糙米出油率69.85%(以米糠中油脂质量为基数),并且油脂的酸价低,品质较好。魏明等[9]对碾米后的米糠原料采用纤维素酶、中性蛋白酶和淀粉酶三种酶(比例1∶1∶1)共同作用,并且超声辅助,在料液比1∶6、复合酶添加量1.5%、温度39.5℃、时间3 h、超声功率198 W、超声时间15 min的最佳工艺条件下提取率为88.3%(以米糠中油脂质量为基数)。赵新乾等[10]和周麟依等[11]用挤压膨化后的米糠原料,前者采用Protex-6L酶,其原料含水率14%、挤压温度110℃、模孔直径18 mm、螺杆转速105 r/min时,米糠油提取率为89.61%(以米糠中油脂质量为基数);后者采用蛋白酶,在加酶量2%、液料比1∶7、温度56.15℃、时间1.98 h条件下,提油率为85.28%(以米糠中油脂质量为基数)。唐卿雁等[12]利用果胶酶和纤维素酶辅助催化后再用溶剂对米糠进行浸提,其工艺过程为:米糠→过筛→配液→热处理→冷却→酶解→灭酶→溶剂浸出→分离→蒸馏出溶剂→米糠毛油。得到最佳工艺条件为:果胶酶用量1.5%、纤维素酶用量2.0%、酶解温度55℃、时间6.0 h,米糠油的提取率为63.87%(以米糠中油脂质量为基数)。

对以上几种不同酶法提油工艺的提取率(以米糠原料中总含油量为基数)指标进行对比,见表2。

表2 不同酶提取稻米油的提取率指标

由表2可知,对米糠采用酶法制取稻米油,提取率都在80%以上。直接用未碾磨糙米和酶催化两种方式,出油率较低,但是得到的油品质量较好,酸价相对较低,方便后序精炼。

1.4其他方法

除了传统的压榨、浸出法,新兴的酶法提油之外,不少研究人员还探讨了水剂法同步提取米糠中的蛋白和油脂,反胶束萃取油脂与蛋白,超声波或者微波辅助法,CO2超临界萃取等方法,由于这些方法目前大多在实验室小试阶段,条件要求高,设备投资较大,离工业规模化生产还有一段距离,有待继续研究。

2 稻米油脱酸方法

稻米油的制取和精炼是所有食用植物油中最复杂的,毛油的酸价较高,品质较差,如何有效地去除游离脂肪酸,是稻米油精炼工艺中重要的环节[2]。

2.1蒸馏脱酸

兰波等[13]提出了一种纯物理脱酸的新工艺,先用分子蒸馏一级分提脱除油脂中的色素和少量脂肪酸,再用分子蒸馏二级分提脱除游离脂肪酸。确定的一级分提最佳条件是蒸馏温度180℃、刮膜器转速420 r/min、物料速度40滴/min;二级分提最佳条件是蒸馏温度190℃、刮膜器转速420 r/min、物料速度40滴/min。这种新工艺生产的稻米油质量好,比传统蒸馏方法温度稍低,对营养物质和活性物质破坏少,保留多,产品酸价低至0.15 mg/g。

2.2酯化脱酸

聂留俊等[14]研究了一种适用于高酸价米糠毛油的脱酸工艺,用氧化锌催化甘油酯化脱酸,在反应时间为6 h、反应温度200℃、催化剂的添加量为0.2%、甘油添加量为200%的最佳条件下使酸价由37 mg/g降到3.6 mg/g以下,降低了接近10倍的量。万聪等[15-16]对同一批高酸价毛油进行了两种酯化脱酸工艺的研究:一种是采用氧化锌催化甘油酯化的方法脱酸,在反应时间4 h、反应温度215℃、甘油添加量为理论甘油的115%、催化剂添加量为0.3%的条件下,酸价从39.81 mg/g降至3.26 mg/g;另一种是采用固定化脂肪酶Lipozyme435催化甘油酯化脱酸,在反应时间10 h、反应温度70℃、脂肪酶Lipozyme435添加量为米糠油质量的3%、甘油添加量为理论甘油质量的250%的条件下,酸价从39.81 mg/g降至2.06 mg/g,脱酸效果更好。

2.3碱炼脱酸

刘玉兰等[17]分析对比了一次碱炼和两次碱炼脱酸的效果,都是在温度55℃、加碱量为理论加碱量加0.3%超量碱(占油质量)的条件下将高酸价米糠毛油的酸值由46.21 mg/g降到1 mg/g以下,研究试验中重点考察了碱液浓度对碱炼得率和脱色率效果的影响,结果表明两次碱炼有优势,碱炼得率和脱色率高的同时谷维素和甾醇损失率低,二道碱炼时碱液浓度对碱炼得率和脱色率的影响不显著。陈园顺等[18]分析对比了米糠毛油和米糠混合油碱炼脱酸的效果,最佳的米糠混合油碱炼脱酸工艺条件为碱炼温度55℃、加碱量为理论加碱量加0.3%超量碱(占油质量)、混合油质量分数40%、碱液质量分数11.06%,将高酸价米糠毛油的酸值由39.1 mg/g降到1 mg/g以下时,混合油碱炼比毛油碱炼得率高,谷维素和甾醇损失率低,可以在工业化生产中进行推广,降低混合油脱溶的投入。

2.4溶剂萃取脱酸

胡健华等[19]采用95%无水乙醇连续多级逆流萃取脱酸,在料液比1∶2.5、萃取时间40 min、温度60℃、萃取次数4次等条件下将高酸价米糠毛油的酸值由41.81 mg/g降到0.23 mg/g,天然活性物质的保留率较高,缺点是油的得率较低。王亚东等[20]用甲醇作溶剂萃取脱酸,在萃取时间20 min、温度30℃、萃取次数3次等条件下把高酸价米糠毛油的酸值由57.92 mg/g降到5.24 mg/g。

对以上几种不同方法脱酸工艺的游离脂肪酸(FFA)脱除效果指标进行对比,见表3。

表3 不同脱酸方法的FFA脱除率指标

由表3可知,几种不同的脱酸方法都能达到很好的脱除效果。根据报道,几种方法主要区别在于对得油率的影响,脱色的效果,以及谷维素和甾醇等活性物质损失量的大小。在生产实践中,要综合考虑,从投资、能耗、维护、操作等各方面衡量,选择合适的工艺方法。

3 结论与展望

我们对国内近五年的部分研究成果做了归纳和对比分析,一些好的提取工艺和脱酸方法在某种程度上能达到较好的效果,但是要综合考虑多种因素,在得到品质较好的米糠毛油的同时尽可能的保留其他营养成分及活性物质,最重要的是要有利于推广应用,实现规模化的工业生产。

我国稻米加工企业数量多,有些中小型加工企业重视稻米的加工工艺和质量,而忽略了米糠的质量,使得米糠作为油脂原料由于酸败导致油品差。近几年,越来越多的大型稻米和油脂加工企业寻找米糠的保鲜方法,采用低温环境保存法、热处理钝化酶法、挤压膨化处理、生物化学法等等稳定化处理来抑制米糠中的脂肪酶,避免或延缓它的酶解酸败作用。

2017-08,第四届国际稻米油大会的召开强调了发展稻米油产业的重要性,提出水稻循环经济模式,实现稻米油三产融合,使精深加工走“分散保鲜、集中提取、集中精炼”的模式。这种模式在一定范围内建立稳定的供应合作关系,及时快速地采购新鲜的米糠原料,集中制油和精炼。这标志着稻米油产业的科技进步,对于集约化、规模化生产稻米油具有重要的示范作用,建议在全国尽快推广。

[1] 龙次民,范志勇,张石蕊,等.米糠在不同季节和包装方式下酸价的变化规律[J].粮食与油脂,2015,28(5):11-14.

[2] 王瑞元.中国稻米油发展的现状与展望[J].粮食与食品工业,2015,22(2):1-2.

[3] 左恩南.“米-油共建”模式中液压榨米糠油工艺[J].粮食加工,2014(7):20-22.

[4] 寇芸芸,陈 新,王 旭,等.米糠油萃取工艺优化[J].武汉轻工大学学报,2014,33(4):24-26.

[5] 肖信锦,李阳洋,钟盛华.响应面法优化超声辅助提取米糠油的工艺研究[J].粮食与油脂,2016,29(7):26-29.

[6] 刘瑞利,张传许,占剑峰.有机溶剂法提取米糠油工艺的研究[J].中国酿造,2015,34(10):121-124.

[7] 张金健,唐思煜,赵优萍,等.低温破壁法与溶剂浸出法制备米糠油研究[J].浙江科技学院学报,2016,28(6):450-455.

[8] 任 悦,王文华,王玉琦,等.糙米状态下水酶法提取米糠油的方法研究[J].中国粮油学报,2016,31(8):48-53.

[9] 魏 明,赵世光,钱森和.超声辅助水酶法提取米糠油的研究[J].中国油脂,2014,39(10):6-9.

[10] 赵新乾,孙培灵,傅岩州,等.挤压膨化参数对水酶法提取米糠油得率的影响[J].农机化研究,2014(8):134-138.

[11] 周麟依,肖志刚,于金平,等.挤压膨化辅助水酶法提取米糠油工艺研究[J].中国粮油学报,2014,29(7):68-72.

[12] 唐卿雁,高瑞霞,黄 闰,等.酶法辅助提取米糠油的工艺条件探讨[J].食品研究与开发,2015,36(23):103-105.

[13] 兰 波,陈 安,周 远,等.分子蒸馏分提生产稻米油技术的研究[J].农产品加工,2015(11):4-7.

[14] 聂留俊,李桂华,毛程鑫.高酸价米糠油酯化脱酸技术的研究[J].粮油食品科技,2013,21(2):29-32.

[15] 万 聪,何东平,胡传荣,等.基于响应面分析法优化高酸值米糠油化学法酯化脱酸工艺[J].粮食与油脂,2016,29(9):42-46.

[16] 万 聪,彭 辉,杨 洁,等.无溶剂体系高酸值米糠油酶法酯化脱酸工艺优化研究[J].中国油脂,2016,41(4):10-13.

[17] 刘玉兰,陈园顺,刘 璐,等.碱炼脱酸工艺条件对高酸值米糠油碱炼效果的影响[J].粮食与食品工业,2014,21(3):7-11.

[18] 陈园顺,刘玉兰,董 婷,等.米糠混合油碱炼脱酸工艺效果的研究[J].中国油脂,2014,39(1):7-9.

[19] 胡健华,张星星.高酸值米糠油脱酸脱蜡新工艺研究[J].武汉轻工大学学报,2016,35(1):95-98.

[20] 王亚东,梁少华,杨国龙,等.米糠油甲醇萃取脱酸工艺条件的研究[J].中国油脂,2013,38(5):5-8.

Researchonextractionanddeacidificationofricebranoil

ZHOU Jun-mei

(China Grain Wuhan Scientific Research & Design Institute. Co Ltd, Wuhan 430079,China)

Rice bran oil is a kind of healthy and nutritional vegetable oil. Production and processing of rice bran oil are more attentioned. The key of processing is extraction. The most important link of refining is deacidification. Extration and deacidification of rice bran oil in the past five years were introduced and compared, to provide a reference for the processing and development of rice bran oil.

rice bran oil;extraction;oil extraction rate;deacidification;acid value

2017-07-16;

2017-09-19

周俊梅(1980-),女,工程师,主要从事粮油加工方面的设计工作。

10.7633/j.issn.1003-6202.2017.10.001

TS212.4

A

1003-6202(2017)10-0001-04

(责任编辑梅竹)