某加注连接器位姿补偿机构设计及优化

李保平,徐 华,何 庆

(1.南京理工大学机械工程学院,南京,210094;2.上海宇航系统工程研究所,上海,201109)

某加注连接器位姿补偿机构设计及优化

李保平1,徐 华2,何 庆2

(1.南京理工大学机械工程学院,南京,210094;2.上海宇航系统工程研究所,上海,201109)

针对自动对接和随动过程中连接器对接装置与箭体之间产生的位姿偏差问题,设计了一种连接器位姿补偿机构,并对机构的弹簧参数进行优化设计。验证了该机构满足对接要求的相关技术指标,在此基础上,建立需要优化的设计参数、优化所需目标函数;利用ADAMS/View软件提供的优化计算方法,分析了各设计参数对目标函数的影响,确定一组合理的弹簧设计参数。研究结果表明:该机构能很好地满足自动对接要求,实现对接装置与箭体之间的位姿补偿。

自动对接;位姿补偿;优化设计

0 引 言

运载火箭自动对接技术,可极大地缩短火箭等航天器的燃料加注准备时间,提高发射效率,消除工作人员直接参与对自身安全带来的危险[1,2]。

国外经过长期研究,形成以美国为代表的“箭栖”对接技术和以俄罗斯为代表的“架栖”对接技术[3]。“箭栖”对接技术不能实现脱落后再次对接,而“架栖”对接技术则属于刚性装配,加注口只能位于箭体尾端。目前,中国仍采用人工对接方式,若要实现自动对接并克服以上对接技术的不足,在采用“架栖”对接技术的同时利用位姿补偿机构的方法是一种可行的选择。

运载火箭在加注时,会受到风载荷的影响导致未知的随机晃动[4],造成箭上连接器面板具有6个方向的运动。由于执行机构存在制造误差、控制误差和延迟误差等,因此造成对接装置相对于箭体存在一定的滞后量,该滞后量需由位姿补偿机构补偿。由于3个转动方向的转角很小,自动对接执行机构选用具有3个平动自由度的3-PSS结构。位姿补偿机构在总体结构中的位置如图1所示。

1 位姿补偿机构

1.1 位姿补偿机构主要技术要求

a)位姿补偿机构需具有6个自由度,实现全方位的补偿功能。根据误差分析,误差补偿机构在3个平移方向补偿量取±8 mm,3个转动方向角度补偿量取±0.5°。

b)位姿补偿机构对地面连接器面板具有一定的承载能力。在对接之前,地面连接器面板、锁紧机构、各种单体连接器以及管路的总质量为35 kg左右,加上加注时液氧的质量可达50 kg左右。

c)根据设计指标要求,在对接和随动过程中,箭上连接器面板受到的最大接触碰撞力不超过3 kN。

d)由于地面连接器面板质量较大,在对接过程中会相对于执行机构的动平台晃动产生一定位置偏差,该偏差量越小越有利于对接。

1.2 位姿补偿机构的结构与工作原理

位姿补偿机构整体结构如图2所示。

由图2可知,该机构主要由动平台、4条相同结构的CCC(C指圆柱副)运动支链、地面连接器面板等组成。

运动支链间的连接方式为:前后滑移杆一端与half结构螺纹连接,一端与前后弹簧相连,同时前后滑移杆可沿筒轴线移动和绕筒轴线转动,而筒轴通过螺栓组固定连接在动平台上。上下滑移杆穿过half结构,上端与half结构间连有上下弹簧,可相对于half结构沿自身轴线移动和绕自身轴线转动。左右滑移杆穿过上下滑移杆中间的孔结构,且两端通过双头螺柱固定连接在地面连接器面板上。左右弹簧一端连在左右滑移杆上,一端与上下滑移杆中间结构相连。左右滑移杆相对于上下滑移杆可沿自身轴线移动和绕自身轴线转动。

在每条运动支链中,弹簧都被套在滑移杆上,根据弹簧安装位置,将弹簧分为前后、上下和左右3组。机构的初始状态由3组弹簧的预载决定,而预载的调节则是通过调节螺母(调节端盖)实现。

其工作原理是当地面连接器面板相对于动平台发生位姿变化时,4条运动支链内的滑移杆会产生移动和转动,压缩或拉伸与之相连的弹簧,实现位姿补偿。

1.3 位姿补偿机构的自由度

位姿补偿机构具有6个自由度,能在各个方向实现位姿误差的补偿。作为计算机构的自由度,可根据构件间的相对运动关系对机构进行简化,其简化结构如图3所示。图3中的件1、件2、件3、件4对应位姿补偿机构的4根前后滑移杆,件5、件6、件7、件8对应位姿补偿机构的4根上下滑移杆,位姿补偿机构的4根左右滑移杆和地面连接器面板之间没有相对运动,作为一个整体对应件9。

根据三维机构的Grubler˙公式[5],可得机构的自由度公式,即:

式中 l为机构中包含基座在内的构件总数,l=10;n为关节总数, 12=n ;id为关节i的自由度,id=2。

2 弹簧设计参数的优化

2.1 ADAMS参数化设计与优化计算简介

模型的参数化是将模型中关键的具体数值用设计变量代替,通过修改设计变量来改变对应的数值量。优化设计是以模型的参数化为基础,优化过程是当设计变量满足一定约束要求和在设定范围变化时,使目标设计达到最大、最小或最优。

ADAMS/View软件提供了设计研究、试验设计和优化分析3种优化计算方法。设计研究是研究单个设计变量对目标函数的影响;试验设计是研究多个设计变量在不同组合的情况下对目标函数的影响;优化分析是设计变量在满足约束方程的情况下,从设计目标的计算结果中选取最优结果[6]。

2.2 弹簧预压力的确定

由于地面连接器面板及其附加质量很大,位姿补偿机构会产生一定的偏转,为了使地面连接器面板平行于动平台,设计了3组弹簧的预拉力,以地面连接器面板及与其相连的左右、上下滑移杆整体为研究对象,在yz平面的受力情况如图4所示。

图4中,F1为单根上下弹簧的拉力,F2为筒内单根前后弹簧的拉力,G为地面连接器面板、附加结构以及上下、左右滑移杆的重力,A、B两点在z方向的距离为b,在y方向的距离为L。由此建立静力学平衡方程为

由式(2)、式(3)可得:

由于单根前后弹簧的预载为11 N,上下弹簧的预载为101 N,在x方向的地面连接器面板不受力,所以左右弹簧拉(压)力为零。

2.3 在ADAMS/View软件中建立机构的动力学模型

2.3.1 定义约束和驱动

将位姿补偿机构的三维模型导入ADAMS软件,并添加各个构件的材料属性、质量属性以及各构件之间的约束关系。弹簧分为3组,同一组弹簧的参数相同。具有相对运动的构件之间存在摩擦力,根据工程实际情况,取静摩擦系数为0.11,动摩擦系数为0.08。

在对接过程中,动平台会跟随箭体做同样的运动,而箭体摆动最严苛的情况是箭上连接器面板在 3个方向都做最大范围的摆动。为了便于分析,假设箭体的摆动是一个周期运动。根据对箭体在最苛刻环境下的运动规律分析,可得到动平台的驱动函数。驱动函数为

2.3.2 参数化设计变量

由于纯弹簧的阻尼非常小,在仿真过程中,不考虑该参数,因此该参数取ADAMS软件中的默认值。3组弹簧具有3组刚度系数,因此设立3个设计变量DV_1、DV_2和 DV_3,分别对应前后组弹簧、左右组弹簧和上下组弹簧。由于箭体单向受到最大作用力小于3 kN,考虑到摩擦力、惯性力等,为了安全起见,假设弹簧处于最大位移补偿量时,前后组、左右组弹簧的合力应不超过最大作用力的 50%,由此可计算出前后组、左右组弹簧中单根弹簧刚度的取值范围。

参数化设计变量的初始值及取值变化范围如表 1所示。

表1 设计变量初始值及取值变化范围

2.3.3 定义技术指标的测量(函数)

由1.1节所述,在对接过程中,为提高对接精度,地面连接器面板与动平台之间的偏差(相对位置变化量)越小越好。考虑到实际对接工况,在对接过程中,首先产生接触碰撞的点在中导杆的最前端,因此取两导杆前端点连线中心坐标点Marker_576与动平台的中心点的偏差作为实际研究偏差,这样既考虑了位置偏差,又考虑了地面连接器面板姿态偏差。

建立一个测量函数作为目标函数,其目标是找到实际研究偏差在x,y,z 3个方向分量的最大值。测量函数设置如图5所示。

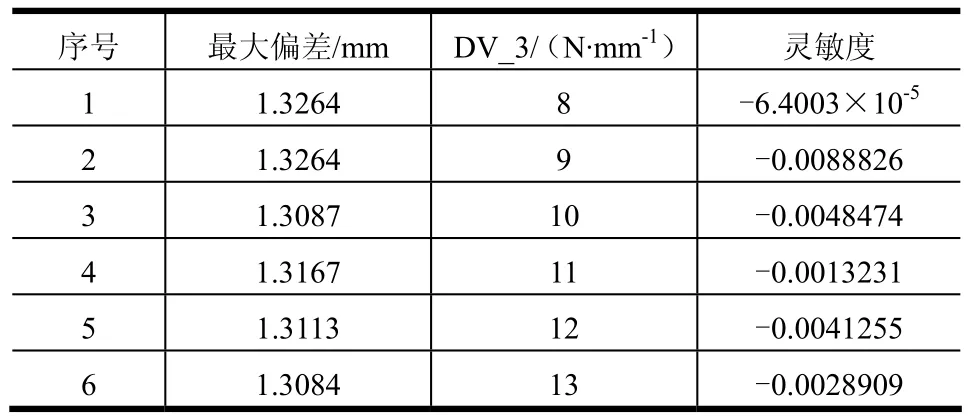

2.4 在ADAMS/View软件中进行设计研究

箭体在x,y,z 3个方向的运动周期相同,而在竖直方向运动范围非常小,相应的速度较缓慢,所以地面连接器面板在竖直方向受惯性力影响较小。为确定上下组弹簧的合理数值,在前后组、上下组弹簧取初始值的情况下,研究上下组弹簧的变化对目标函数的影响。设计研究结果如表2所示。

表2 上下组弹簧刚度对偏差的影响

由表2可知,上下组弹簧的刚度对最大偏差量影响非常小。在竖直方向,为减小对箭体的作用力,上下组弹簧的刚度越小越好;而上下组弹簧要承载地面连接器面板及其附加结构的全部重力,对弹簧刚度要求较大。综合考虑以上因素及其弹簧的可压缩长度,上下弹簧的刚度选为11 N/mm。

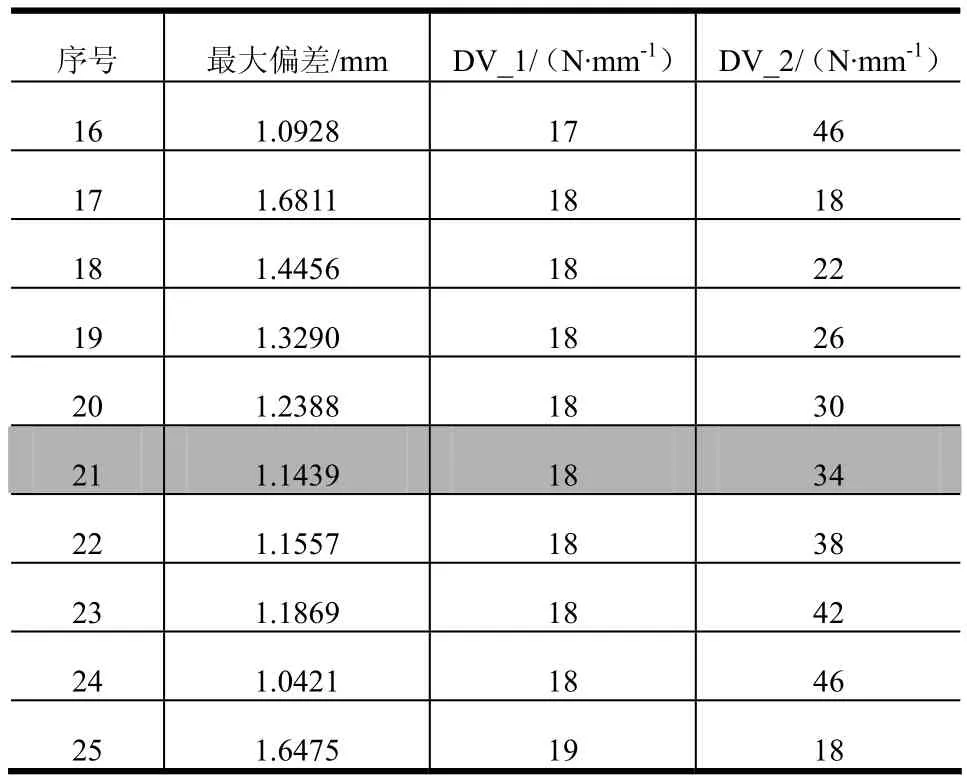

2.5 在ADAMS/View软件中进行试验设计

在上下组弹簧刚度确定的情况下,研究前后组、左右组弹簧刚度在不同取值条件下目标函数值的变化情况,根据最大位置偏差量的大小择优选取弹簧的刚度。该优化是对多个设计变量产生变化时,研究设计变量不同组合时目标函数的取值情况应选择试验设计。两个设计变量变化水平数均取8,需要进行64次试验设计。将测量函数作为试验设计的目标,其最大偏差量变化情况如图6所示。

图6中,每8个数据点为一组,共有8组,每组数据代表在DV_1中的数值不变,DV_2以等差数列递增的情况下,最大偏差的取值情况。

由图6可知,每组数据前4个数值变化较大,说明DV_2值在该数值范围影响较大,而后4个数值相差不大,DV_2值应从后4个数值对应的范围选取。由于刚度越小,箭体受力越小,所以DV_2选数组中对应的第5个数值。而DV_1的确定可只对比每组数据的第5个值,从图6中看到从第3组开始,数值之间变化相差较小。最终确定DV_1、DV_2的参数为第3组第5个数值,即第21次仿真结果对应的取值。查对应的仿真数据表(见表3),可知DV_1=18 N/mm,DV_2=34 N/mm。

表3 试验设计仿真数据

3 结 论

通过对位姿补偿机构的分析和对建立的动力学模型进行优化计算,可以得到如下结论:

a)该位姿补偿机构能满足对接的技术指标要求;

b)得到了一组较合理的弹簧设计参数,使机构的综合性能得到进一步提高;

c)本文描述的位姿补偿机构为解决在对接和随动过程中,对接装置与箭上连接器面板间产生位姿误差问题,提供了参考方法。

[1] 王立兴. 俄罗斯火箭脐带自动对接技术评析[J]. 航天发射技术, 2003(1):45-50.

[2] Gosselin A M. Automated ground umbilical systems project[R]. GOE Launch Site Design Engineering, 2007

[3] 闻靖, 顿向明. 推进剂加注自动对接与脱离机器人技术现状与发展趋势研究[J]. 机器人技术与应用, 2010(6): 20-22.

[4] 郑国昆, 王小军, 李道平. 基于运载火箭加泄连接器自动对接系统的控制流程研究[J]. 导弹与航天运载技术, 2015(1): 25-26.

[5] 梅莱 J P. 并联机器人[M]. 北京: 机械工业出版社, 2014.

[6] 陈志伟, 董月亮. MSC Adams多体动力学仿真基础与实例解析[M]. 北京: 中国水利水电出版社, 2012.

Design and Optimization of a Position and Pose Compensation Mechanism of Fuel Loading Connector

Li Bao-ping1, Xu Hua2, He Qing2

(1.School of Mechanical Engineering, Nanjing University of Science & Technology, Nanjing, 210094;2. Shanghai Institute of Aerospace Systems Engineering, Shanghai, 201109)

A connector position and pose compensation mechanism is designed and the spring parameters of it are optimized, the position and pose deviation between connector docking device and rocket in the process of auto-docking and follow-up is eliminated.The related technical indicators is verified , the design parameters is determind and the objective function is optimized. Then with the optimization calculation method provided by ADAMS/View, the influence of design parameters is analyzed. A series of reasonable design parameters are determined. The results show that the mechanism can meet the requirements of automatic docking and realize the compensation of the position and pose between the docking device and the arrow.

Automatic docking; Position and pose compensation; Optimization design

TP65

A

1004-7182(2017)05-0080-04

10.7654/j.issn.1004-7182.20170520

2016-01-21;

2017-09-02

上海航天科技创新基金(SAST201410)

李保平(1989-),男,硕士研究生,主要研究方向为机械结构设计

图6 最大偏差量变化情况