单向走丝电火花线切割电极丝的分类及发展

邓 聪,刘志东,张 明,张燕滨,季益超

(南京空航天大学机电学院,江苏南京210016)

单向走丝电火花线切割电极丝的分类及发展

邓 聪,刘志东,张 明,张燕滨,季益超

(南京空航天大学机电学院,江苏南京210016)

正确选用单向走丝电火花线切割的电极丝,对高速切割和高精度加工起着至关重要的作用,对提高工艺稳定性和降低加工成本也有重要的影响。通过叙述单向走丝电火花线切割电极丝从紫铜丝到镀锌丝的发展过程,以及电极丝的性能、种类及优缺点等,进一步分析了电极丝的发展趋势,有助于加工时对各类电极丝的正确选用。

单向走丝;电火花线切割加工;电极丝;分类;发展

单向走丝电火花线切割加工已成为精密模具制造和金属加工等行业必不可少的加工手段[1],而性能优良的电极丝是单向走丝电火花线切割进行高效加工、高表面质量切割及获得高精度产品的重要保障。目前,单向走丝电火花线切割加工所用的电极丝主要以铜锌为基材,利用合金化的连续熔炼技术,通过再结晶退火及塑性加工而制成[2]。自20世纪70年代末镀锌黄铜丝进入市场以来,各种性能优异的电极丝不断涌现,使单向走丝电火花线切割工艺指标得到了快速提升。

1 电极丝的发展历史

单向走丝电火花线切割技术诞生于20世纪60年代,目前基本公认的第一台商业化的单向走丝电火花线切割机床是1967年在加拿大魁北克参展的、由前苏联生产的以步进电机驱动的机床,当时其切割速度约为9 mm2/min,切割精度为0.02 mm。单向走丝电火花线切割自诞生起就一直沿用电火花成形加工的电极使用思路,采用紫铜电极丝。虽然紫铜具有极高的导电性与导热性,但因受到紫铜抗拉强度低的影响,在放电加工时伴随着一定的张紧力,在煤油条件下放电极易导致电极丝熔断,进而影响切割效率的提高。

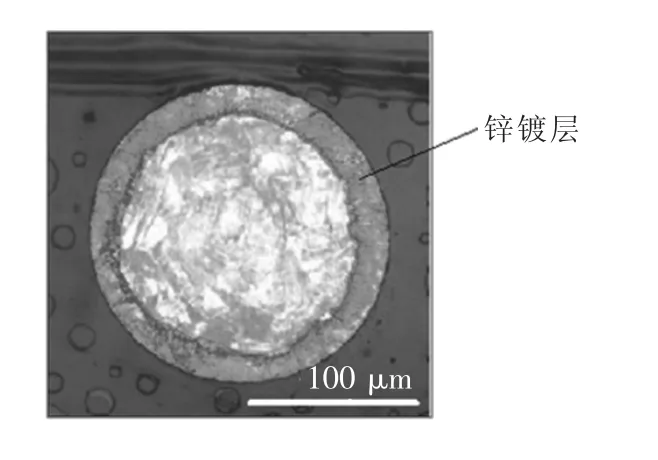

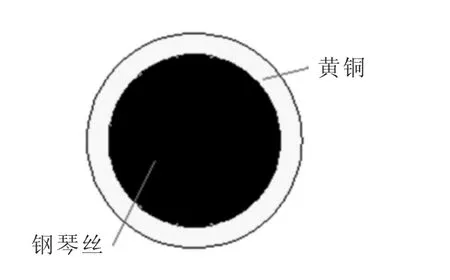

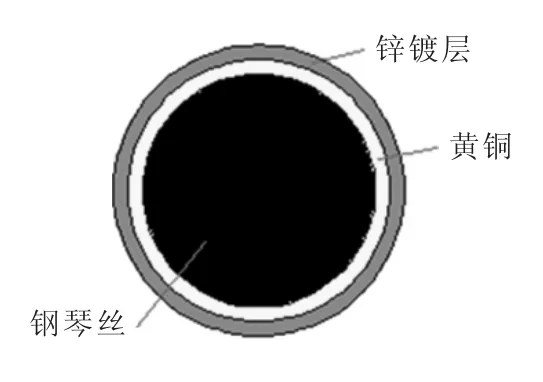

1977年,黄铜丝开始进入市场。由于其大大提高了抗拉强度,可增加放电能量,因此带来了切割速度上的突破,使黄铜丝成为单向走丝电火花线切割领域中真正的第一代专用电极丝。当时,切割厚度50 mm的工件,切割速度可达25 mm2/min[3]。且在实验过程中还发现,低熔点的锌对于改善极间的放电特性有明显的促进作用,但黄铜中锌的比例又受到限制,于是人们想到了在黄铜丝外面再加一层锌,做成包芯丝。1979年,国外研究人员通过该制造工艺发明了镀锌电极丝,其截面形状见图1。

图1 镀锌丝交界处截面图

对于镀锌黄铜丝能达到提高切割速度、又不易断丝的主要原理如同蒸食物一样,无论外界加热的火焰温度有多高,其首先作用于水中,水的沸点为100℃(图2)。对于镀锌黄铜丝而言,虽然放电通道内的温度高达10 000℃左右,但该温度首先作用在具有较低熔点的镀锌层上,锌的熔点为420℃。镀锌层一方面通过自身的气化首先吸收了绝大部分热量,从而保护了电极丝基体,使得加工中不易断丝[1];同时,由于镀锌层的气化产生了很强的爆炸性气压,爆炸性的气体会将蚀除产物推出放电通道,从而起到改善放电通道内洗涤、排屑性能的目的,大大提高了切割速度(图3)。

图2 蒸制食物原理

图3 镀锌层保护铜丝原理

包芯丝制造工艺的产生使电极丝的发展向前迈进了一大步,并促使更多新型镀层电极丝的出现。目前,镀层电极丝的生产工艺主要有浸渍、电镀和扩散退火三种方法;电极丝的芯材主要有黄铜、紫铜和钢;镀层的材料有锌、紫铜、铜锌合金等。

2 电极丝的主要性能

2.1 电气特性

现代线切割电源对电极丝提出了严格的要求,要求其能承受峰值超过1000 A和平均值超过45 A的大电流切割,且能量的传输必须非常有效,才能提供达到更低表面粗糙度值(Ra≤0.2 μm)所需的高频脉冲电流。而这些都取决于电极丝的电阻或电导率。紫铜是电导率最高的材料之一,可被用来作为衡量其他材料的基准。紫铜的电导率标为100%IACS(国际退火铜标准),而黄铜的电导率为20%[4]。

2.2 机械特性

(1)拉伸强度,是衡量材料在受到负荷时抵抗断裂的能力,用单位截面积所能承受的载荷来表示,通常单位为N/mm2。紫铜属于拉伸强度最低的材料,拉伸强度仅为245 N/mm2,而钨丝则最高,拉伸强度达3825 N/mm2。电极丝的拉伸强度取决于材料的选择及各种热处理和拉伸处理工艺。

(2)记忆效应,这与电极丝的“软”或“硬”相关。软丝抽离线轴时没有恢复成直线的记忆能力[5],所以难以用于自动穿丝,但这对切割并无影响,因为加工时对电极丝施加了张力。软丝适用于上、下导丝嘴不能倾斜的设备及进行超过15°的大斜度切割。硬丝适合自动穿丝,同时因为拉伸强度高,其抵抗因切割时放电爆炸力及高压冲洗力造成丝的抖动的能力较强。

(3)延伸率,是切割过程中由于张力和热量引起的电极丝长度变化的百分比。软丝的延伸率可达20%,而硬丝则小于2%。软丝用于斜度加工时,因延伸率高,故能保证斜面的几何精度,且软丝在导丝嘴中滑动时产生的振动较小[5]。但当电极丝进入切割区后,软丝的抖动程度会比硬丝大,所以在实际切割中需进行综合考虑,以选择合适的电极丝。

2.3 几何特性

高精度的线切割机床要求电极丝具有误差极小的几何特性。电极丝制造的最后工序是采用多个宝石拉丝模拉制电极丝,以得到光滑、圆度极好、丝径公差为0.001 mm的成品。还有一些电极丝则特意设计成具有相对粗糙的表面,用以提高极间介质带入及蚀除产物带出的能力,以达到改善极间放电状态、进而提高切割速度的目的。

2.4 热物理特性

电极丝的热物理特性是提高切割速度的关键。这些特性通过合金成分的配比或基础芯材的选择来进行。

(1)电极丝熔点。由于电极丝通过导丝嘴时会产生微小的振动,且在放电爆炸力及冲液压力的作用下,在切割过程中会发生抖动,这将造成无数次极小的短路,使切割过程减慢。电极丝在工作时如果在外径上能损耗一些,这样它在面对切口方向的空隙就能防止或减少短路效应;同时,它在背对切口方向的空隙有助于改善冲洗作用,可更好地排出蚀除产物。对于单向走丝线切割而言,由于加工过程中电极丝不断送进,其外径的损耗对一般情况下的加工精度影响可忽略,这就是镀锌丝优势所在的一个方面。

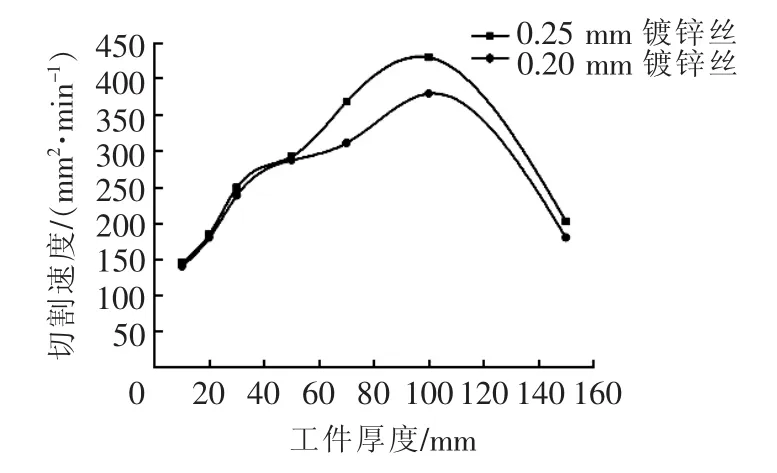

(2)气化压力。电火花放电时会产生大量的热,其中一部分被电极丝吸收,电极丝表层材料气化速度越快,其芯部吸收的热量就越少;反之,电极丝表层材料气化速度慢,其芯部就会吸收大量的热。过多的热量作用在电极丝上,会导致电极丝因过热而产生熔断,所以需要电极丝表面能快速气化,并产生很大的气化压力,将蚀除产物推离放电区域,这就是所谓的电极丝的“冲洗性”。一般切割时,对于工件厚度有一个最佳厚度对应于最高的切割速度,在此条件下,由于极间处于较好的排屑、冷却及消电离状态,切割速度可达到最高值;低于或高于此高度时,由于有效切割面积的降低和极间状况的恶化,都会导致切割速度降低。使用黄铜电极丝加工时,工件厚度对切割速度的影响趋势见图4。

图4 工件厚度对加工速度的影响[6]

3 电极丝的分类及应用

电极丝的分类见图5。

图5 电极丝的分类

3.1 黄铜丝

(1)黄铜是紫铜与锌的合金,最常见的配比是质量分数65%的紫铜和35%的锌。由于黄铜丝中锌的熔点较低(锌为420℃,紫铜为1080℃),可改善冲洗性,所以从理论上讲锌的比例应越高越好。但在黄铜丝的制造过程中,当锌的比例超过40%后,电极丝将由单相α结晶结构变为α和β双相结晶结构[3]。这种材料太脆,故不适合把它拉成细丝。

黄铜丝可通过一系列不同的拉丝 (淬火作用)和热处理(退火)工序来实现不同的拉伸强度(490~900 N/mm2),以满足各类应用场合。但在紫铜中加入少量锌会大大降低其导电性,硬黄铜丝的导电性只有紫铜丝的20%,这必然会影响切割效率;且黄铜丝在切割后会有黄铜积存在工件上,很难去除,影响了切割精度。因此,普通黄铜丝不适合应用于切割精度、速度要求较高的场合。

(2)黄铜丝的主要缺点有[7]:① 切割速度难以提高。由于黄铜中锌的比例一定,所以放电时的能量转换效率无法进一步提高。以直径0.25 mm的黄铜丝切割30~60 mm厚的钢材为例,大多数用户的切割速度都在120 mm2/min左右;②表面质量不佳。黄铜丝表面的铜粉和放电时因电极丝表层气化而带出的铜微粒会积存在加工面上形成表面积铜;同时由于冲洗性不佳,会在工件表面产生较厚的变质层,这些都会影响工件的表面硬度和粗糙度;③加工精度不高。特别是在加工较厚工件时,由于冲洗性不佳,会产生较大的平直度误差(上下端尺寸误差和鼓形差)。

(3)黄铜丝的应用场合主要包括:① 加工量不足,不是24 h开机的用户。因为加工效率对于这些用户来说不是主要问题;②加工精度特别是表面质量要求不高的用户;③加工小尺寸、薄厚度为主的用户。因为工件装夹调整的时间占总加工时间的比例较高,切割时间较短,对加工效率的影响不明显;④工件的材料硬度不高或厚度不超过100 mm。

(4)虽然随着各种性能更好的镀层电极丝的出现和普及,使黄铜丝的市场份额不断下降,但由于它成本低廉,且能满足普通加工需求,因此还会延续其广泛的应用。同时,市场上还出现了一些在性能上有不同程度的改善、且价格低于镀层电极丝的新型黄铜丝,如:①超净型黄铜丝。针对普通黄铜丝表面铜份过多问题,通过在后道工序中增加特别的清洗工艺而制成;②超硬型黄铜丝。通过在黄铜中加入其他微量元素,如铝(rfjgwvov65%Cu、33%Zn、2%Al),可使黄铜丝的拉伸强度高达1200 N/mm2,且不影响其延伸率[4]。在加工超厚或超硬工件时,可改善加工精度和速度;③高速型黄铜丝。将黄铜中锌的比例增加到极限的40%,可改善冲洗特性、提高切割速度[5],但其切割速度还是比镀锌电极丝慢。

3.2 镀锌电极丝

(1)镀锌电极丝的主要优点有[7]:① 切割速度高,不易断丝。品质好的镀锌丝切割速度可比优质黄铜丝快30%~50%,目前多数采用直径0.25 mm的镀锌丝,平均切割速度在150~180 mm2/min;② 加工表面质量好,无积铜,变质层得到改善,所以工件表面硬度更高,延长了模具的使用寿命;③加工精度提高,特别是尖角部位的形状误差、厚工件的直线度误差均比黄铜丝有所改善;④导丝嘴等部件的损耗减小。由于锌的硬度比黄铜低,同时镀锌丝不像黄铜丝那样有许多铜粉,故不易堵塞导丝嘴及污染相关部件。

(2)镀锌电极丝的主要类型可分为普通镀锌电极丝、扩散退火型电极丝。

普通镀锌电极丝的芯材为普通黄铜或铜,外面镀一层锌。由于浸渍工艺相对较简单,所以很多厂家都采用这种工艺方法来生产镀锌电极丝。但镀锌后再拉丝,其最大的问题是无法控制镀层的均匀性,故用该工艺生产的电极丝放电性能不够稳定,速度只比黄铜丝提高不到10%。此外,由于锌是电镀上去的,易出现电镀层脱落的现象,导致最终切割效果不佳。

扩散退火型电极丝的芯材为铜或黄铜,并通过扩散退火在外层包一层铜锌合金,其中铜和锌的比例通常为1∶1。由于芯材为铜或黄铜,表层为采用扩散退火形成的多孔结构,故这种电极丝的冲洗效果比常规电极丝好,且切割速度较快。表层扩散退火的铜和锌由于导电率的限制对加工会有影响,目前这种电极丝只适合于特殊场合的加工。

——X型扩散退火电极丝。其芯材为铜,镀层为β相的铜锌合金(图6)。它具有铜的高导电性和均匀镀层,抵抗电火花腐蚀的能力较强。但其缺点是制造成本高、抗拉强度低和直线度差。主要应用于钛合金等航空合金材料的加工。

图6 X型扩散退火电极丝

——D型扩散退火电极丝。它是X型扩散退火电极丝的进一步发展,其芯材为铜锌合金,镀层为β相的铜锌合金(图7)。具有和X型扩散退火电极丝相同的优点,且在加工速度和精度上均有所提高。由于芯材中含有质量分数20%的锌,所以其抗拉强度可达800 N/mm2。主要用于自动穿丝的机床[8]。

图7 D型扩散退火电极丝

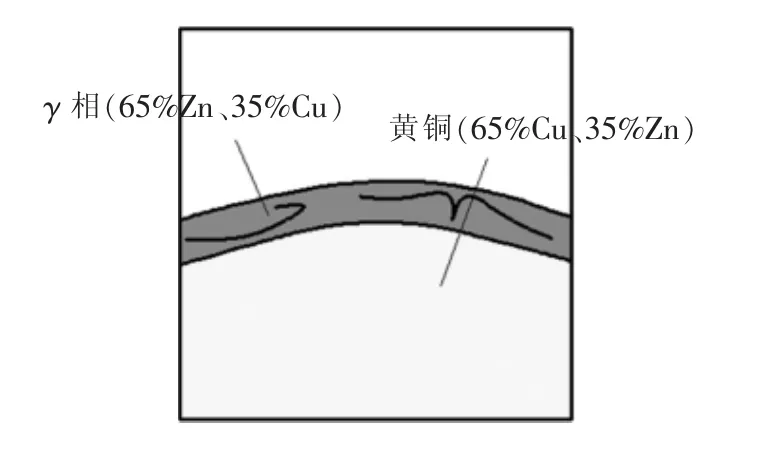

——γ相镀层黄铜电极丝。其芯材为黄铜,镀层为γ相黄铜(图8)。γ相黄铜中的锌含量比β相铜锌合金的锌含量高,由于γ相镀层非常脆,且在切割过程中易发生断裂和脱落,为了保证加工过程中不发生断丝,所以镀层厚度需控制在5 μm以内[4]。γ相镀层的断裂和脱落,提高了电极丝的冲洗特性,改善了冲液和排屑能力,因此增加了切割速度,但工件表面质量有所降低。该电极丝的切割速度比普通镀锌丝提高10%~25%[8],主要用于高速切割。

图8 γ相镀层电极丝

——γ相X型电极丝和γ相D型电极丝。这二种电极丝的芯材为铜(X型)和黄铜(D型),β相黄铜为中间层,γ相黄铜为外镀层。γ相X型电极丝(图9)和γ相D型电极丝(图10)的冲洗特性都较好,中间层用于提高切割速度,外镀层用于提高切割精度。在相同情况下,二种电极丝的切割速度比X型扩散退火电极丝和D型扩散退火电极丝提高10%[9]。

图9 γ相X型电极丝

图10 γ相D型电极丝

3.3 复合电极丝

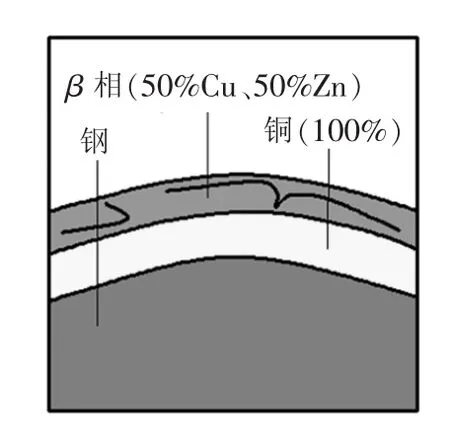

(1)钢芯电极丝。这是一种复合丝,由钢制的芯加上中间的铜镀层和外面的黄铜镀层组成(图11)。钢芯在常温下的拉伸强度与黄铜丝差不多,但随着温度升高,黄铜丝的拉伸强度迅速降低,而钢的拉伸强度则高于黄铜丝[10]。由于钢的导电性能不好,因此在钢芯外面包了一层紫铜以提高电导率,而外面的铜锌合金层则起到改善冲洗性能的作用[11]。

图11 钢芯电极丝

对于以下难度较高的线切割加工,虽然用较粗直径(O.3 mm)的电极丝或用镀锌电极丝可使加工情况有所改善,但要想达到较高的加工要求,最佳的选择是采用钢芯电极丝。

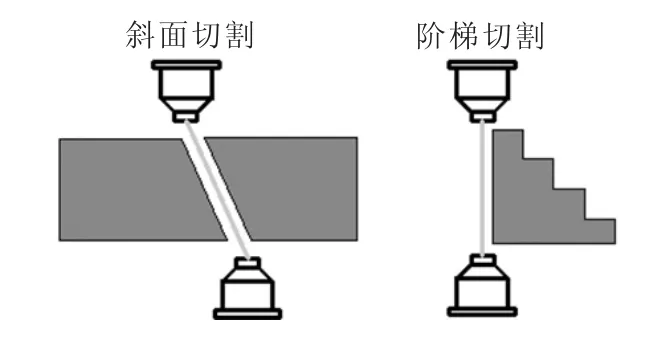

——高厚度加工。单向走丝线切割加工较厚(一般100 mm以上)工件时,加工速度会明显降低,且加工面的直线度误差会增大。此时,用钢芯丝加工可明显改善加工速度和精度(图12)。

——冲水不良状态的加工。如:大斜度加工,工件厚度不规则和变化范围较大的加工,多个工件叠加起来的加工等。冲水不良易造成断丝,导致加工速度下降,同时也会导致二次放电增多,影响表面质量(图13)。此时,宜选用钢芯电极丝。

图12 加工高厚度工件的电极丝对表面直线度的影响

图13 冲水不良的加工情况

(2)精细型电极丝。一般铜丝直径最小可至0.07 mm,对于要求有小R角的精细加工(如R角的直径要求达到0.02~0.10 mm),就需选用钨或钼来制造超细的电极丝。钼丝具有极高的拉伸强度(1900 N/mm2)和熔点,相同情况下的切割速度比黄铜丝低。钨丝具有比钼丝更高的拉伸强度 (2825~3825 N/mm2)和熔点,用于线切割加工的钨丝直径最细可至0.02 mm。但是,由于钼丝和钨丝的硬度很高,很难自动穿丝,使用中还会增加对走丝装置的磨损,且钨丝和钼丝的成本较高,所以一般用于航空航天、医疗器械等一些不允许锌存在的场合。

(3)钢琴电极丝。这种电极丝因为芯材为制造钢琴用的高碳钢,故被称作钢琴丝。其芯材为高碳钢,表层镀黄铜(图14),也有再镀锌的(图15)。高碳钢丝经多次加工及热处理,强度同样可达钨丝或钼丝的强度。这种电极丝的拉伸强度为一般铜丝的2倍,高达2000 N/mm2以上。

图14 镀黄铜钢琴丝

图15 镀锌钢琴丝

黄铜丝或镀层丝的直径一般在0.07~0.30 mm,而对于一些电子、光学和钟表行业的微细零件或超精密加工,要求电极丝直径在0.03~0.10 mm。过去这种电极丝采用钨丝或钼丝制作,价格非常昂贵,且钨、钼材质的硬度很高,对导丝器、导电块和走丝系统会产生很大的磨损。一些机床制造公司在很长一段时间内采用的是专用线切割机或二套走丝系统,以实现细丝的切割加工,但这又增加了机床的制造和使用成本。包铜钢琴丝的出现代替了钨丝和钼丝,在钢琴丝的外层镀上黄铜材料,使其可在与黄铜丝同样条件下进行放电加工,抗拉强度为黄铜丝的2倍[11],且表面硬度低,对机床走丝系统的磨损基本和黄铜丝一样。由于在原材料和制造方面的成本均低于钨丝和钼丝,包铜钢琴丝在市场中仍将具有良好的低成本运行优势。

3.4 电极丝的正确选用

在选择电极丝时,加工精度、表面质量、切割速度、内角尺寸、工件厚度和材料、锥度及加工成本等因素都需进行综合考虑。在正常切割时,应选择拉伸强度合适的电极丝。抗拉强度高的电极丝有利于切割过程中提高切割速度、减小电极丝的滞后,从而提高零件的加工精度,避免切割面因电极丝滞后导致的“鼓肚”、“凹心”、“塌角”等加工缺陷。

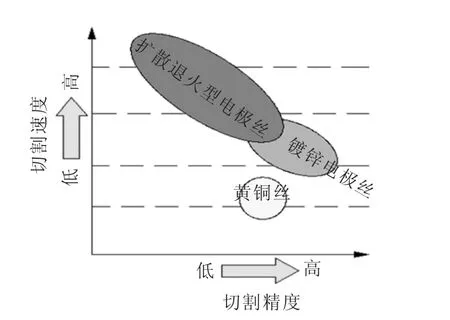

根据电极丝抗拉强度的大小,业内将电极丝分为“硬丝”与“软丝”。硬丝的拉伸强度高,抵抗切割时因放电爆炸力及高压去离子水喷流造成丝的抖动能力较强。软丝因其延伸率较好,在大斜度切割中不易断丝,故适用于大斜度切割;此外,软丝还能较好地保证斜面切割的几何精度,且在导丝嘴中滑动时产生的振动较小,对导丝嘴的磨损也较小。对于具有自动穿丝功能的机床,电极丝的拉伸强度需达到780 N/mm2以上,直径在0.2~0.25 mm范围内,以保证自动穿丝的成功率。各类电极丝的选用可参考图16。

图16 电极丝选用图

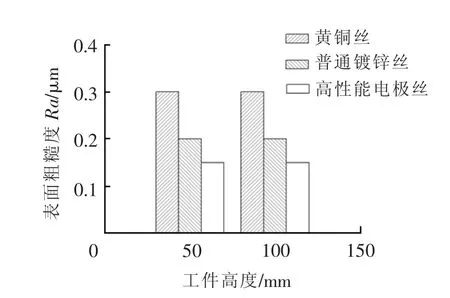

随着单向走丝线切割机床电源的不断发展,对电极丝不但要求在实际使用过程中能承受很高的峰值电流和平均电流,同时还要求电极丝传输的电流更加有效。只有这样,才能适合小能量高频脉冲的传输,使加工表面粗糙度值达到Ra0.4 μm甚至Ra0.2 μm以下。在一般情况下,标准黄铜丝和普通镀锌丝能满足大多数加工要求,一些高品质的镀锌丝加工的工件表面粗糙度值可达Ra0.15 μm,能满足绝大多数的应用场合(图17)。

图17 不同的电极丝材料对表面粗糙度的影响

电极丝直径也是选用电极丝的参考依据之一。单向走丝线切割加工所用的电极丝直径通常在0.02~0.35 mm,电极丝直径的粗细对切割速度影响较大。电极丝直径越大,可承载的脉冲峰值电流越高,从而可达到提高切割速度的目的。在相同加工情况下,电极丝直径从0.25 mm增加到0.30 mm,切割速度会提高30%。对于切割速度500 mm2/min的超高速切割,一般采用直径0.33 mm以上的电极丝。电极丝直径的选择一般以工件厚度和最小内角半径R作为依据。不同的电极丝直径所对应的加工工件厚度也不同,小直径的电极丝适合加工较薄的工件,大直径的电极丝适合加工较厚的工件。只有这样,电极丝在切割过程中才不会有较大的抖动,冲液效果好且不易断丝,从而使加工稳定。由于工件越厚,所需的加工电流越大,电极丝承受的拉力也越大,所以要选择越粗的线径。由图18可看出,对于厚度在50 mm以上的工件,电极丝直径对加工影响较大。

图18 不同的电极丝直径对切割速度的影响

4 电极丝的发展趋势

在单向走丝线切割加工技术中,高速切割对电极丝的导电性要求较高,高精度加工要求电极丝的抗拉强度较高。因此,电极丝是否具备高的导电性和抗拉强度将起到至关重要的作用。虽然高性能电极丝(如钢芯丝、钢琴丝)具备这些特性,但由于成本高、易损坏剪丝装置、直线度差和危害环境等原因,使其应用一直受到限制。新型复合电极丝通过改善电极丝的结构来增加带入介质、排出蚀除产物的能力及提高放电的频率和效率,通过增加一些金属元素来增加抗拉强度、减少放电电流损失及增大放电爆炸力,从而克服高性能电极丝普遍存在的一些缺点。

4.1 新型复合镀层电极丝

大量实验发现,电极丝材料表面有均匀的裂纹,放电时有利于放电强度的增大。因为裂纹的突起部位曲率大,电荷密度高,其附近场强也就越强,这是一种尖端放电现象(图19)。这种复合镀层电极丝采用特殊的复合镀层材料,铜、锌按有利于放电切割的比例配置,抗拉强度在900 MPa以上。其表层设计了一种特殊结构的缺陷(裂纹),边缘颜色较深的部分加入的是自润滑性材料(图20)。

新型复合镀层电极丝表面的裂纹提高了放电强度,使切割电流更大,有助于提高切割速度。而裂纹与间隙将有利于冷却介质的带入及蚀除产物的排出,从而能最大限度地提高切割速度。此外,由于间隙内被填充了一些易气化的金属材料,提高了放电的频率和效率,相当于减少了蚀除坑的大小,从而使切割表面质量获得提高。

图19 特殊电极丝利用尖端放电进行切割

图20 新型复合镀层电极丝

4.2 新型耐蚀电极丝

新型耐蚀电极丝本体是由合金化黄铜材料制成的芯材和覆盖在芯材表层的金属层构成的,金属层呈纵向断裂状分布,芯材和表层金属层之间为过渡层。结构见图21。

图21 新型耐蚀电极丝

新型耐蚀电极丝芯材层的添加元素由二部分组成,分别为 M1、M2,其中 M1为磷、稀土、钠、钾、镁、钙中的至少一种,M2为铝、硅、锰、钛、铬、铁中的至少一种。纵向断裂处空隙的表面积大于表层金属层表面积的5%且小于40%,纵向断裂处的裂纹形状呈不规则状态分布。

新型耐蚀电极丝的芯材金属采用了合金化的连续熔炼铸造技术,通过添加M1、M2不同类型的金属元素,使电极丝材料的导电率达到18%~28%IACS,抗拉强度达550 MPa以上,从而保证切割速度比普通黄铜电极丝快15%以上。在电极丝表面存在不规则的纵向裂纹,可增加电极丝的带液和排屑能力,从而进一步提高切割速度。

5 结论

(1)黄铜丝和普通镀锌丝适用于经济型加工,扩散退火型电极丝适用于高速切割,钢芯电极丝、精细电极丝和钢琴丝适用于高精度加工。

(2)电极丝中的锌含量对其性能有重要影响,它提高了电极丝的冷却能力和冲洗特性。在大厚度切割中,适当增加电极丝中的锌含量是有利的。

(3)电极丝的芯材需较高的抗拉强度,镀层应能提供良好的冷却能力和冲洗特性,在黄铜丝表面做特殊处理可能是解决高性能电极丝高成本问题的一种有效途径。

[1] 刘志东,高长水.电火花加工工艺及应用[M].北京:机械工业出版社,2011.

[2] 孟宪旗,万林辉,郭芳林,等.一种新型慢走丝线切割加工用电极丝的研究[J].模具制造,2015(3):69-72.

[3] 赵凯.高强高导金属复合电极线研究[D].大连:大连交通大学,2006.

[4] KERN R.EDM wire primer[EB/OL].http://www.edmtoday magazine.com.

[5] 周东.线切割加工中电极丝的正确选用 [J].模具制造,2004(5):62-66.

[6] 徕通科技.徕通AU系列线切割放电加工[EB/OL].http://www.accutex.com.tw.

[7] 张庆.浅谈线切割用黄铜丝和涂层电极丝 [J].湖南农机:学术版,2012(2):32-33.

[8] MAHER I,SARHAN A A D,HAMDI M.Review of improvements in wire electrode properties for longer working time and utilization in wire EDM machining[J].International Journal of Advanced Manufacturing Technology,2015,76(1-4):329-351.

[9] KAPOOR J,SINGH S,KHAMBA J S.High-performance wire electrodes for wire electrical-discharge machininga review[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2012,226(11):1757-1773.

[10]SUGIMURA K,IWAMOTO K,IZUMIDA H.New highspeed precision steel core EDM wire with new alloy coating(SUMISPARK gamma)[J].Sei.Technical Review,2015(81):77.

[11]KAPOOR J,SINGH S,KHAMBA J S. Recent developments in wire electrodes for high performance WEDM [C]//ProceedingsoftheWorld Congresson Engineering.London,2010.

Classification and Development of Wire Electrode for Unidirectional Traveling WEDM

DENG Cong,LIU Zhidong,ZHANG Ming,ZHANG Yanbin,JI Yichao

( College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China )

The correct selection of wire electrode plays a vital role in the high-speed cutting and high-precision machining for unidirectional traveling wire electrical discharge machining(WEDM),but also has an important influence on improving process stability and reducing machining cost.This paper narrates the development of unidirectional traveling WEDM wire electrode from copper wire to galvanized wire,including properties,types,advantagesand disadvantagesofwire electrode,and analyzes the development trend of wire electrode,which helps to make the right choice for various wire electrode in the process of machining.

unidirectional traveling;WEDM;wire electrode;classification;development

TG661

A

1009-279X(2017)04-0060-08

2017-03-28

国家自然科学基金资助项目(51575271)

邓聪,男,1993年生,硕士研究生。