3种型式管壳式热交换器综合性能对比实验研究

(厦门市特种设备检验检测院, 福建 厦门 361004)

试验研究

3种型式管壳式热交换器综合性能对比实验研究

朱志彬

(厦门市特种设备检验检测院, 福建 厦门 361004)

缠绕管式热交换器具有结构紧凑、耐高压以及换热效率高等优点,目前对其换热性能的研究比较少。采用实验方法分别对列管式热交换器、光管缠绕管式热交换器以及螺纹缠绕管式热交换器这3种不同型式的管壳式热交换器的壳程传热性能进行了系统研究,并且利用单位壳程压降来评价缠绕管式热交换器的综合性能。实验结果表明,在壳程流体体积流量相同的情况下,螺纹缠绕管式热交换器的壳程传热系数和压降最高,3种不同型式热交换器的单位壳程压降随壳程体积流量的增加而降低,且在壳程体积流量相同的条件下,螺纹缠绕管式热交换器的单位壳程压降最大,有利于节约成本。

热交换器; 传热系数; 压降; 缠绕管; 对比实验

热交换器是热力系统中重要的关键设备之一,大量应用于能源、石油、化工、核能和制冷等领域[1-4]。在各种形式的热交换器中,管壳式热交换器由于结构简单、制造材料来源较广、操作弹性大、单位体积传热面积大及传热效果好等特点被广泛应用[1]。列管式热交换器管程和壳程的冷、热流体温度不同,当两种温差比较大的流体进行换热时容易造成管束和壳体处局部应力集中,形成破坏[5-9]。缠绕管式热交换器具有结构紧凑、换热效率高、可耐高压和可实现多股流换热等特点,被广泛应用于石化、空分、核能及化工等领域[10-20]。但由于其结构复杂、制造手段特殊,国内外对其研究不够深入,因此缠绕管式热交换器的换热特性、流动特性以及各因素对热交换器传热的影响机理尚不明确。为此,文中通过实验测量了列管式热交换器、光管缠绕管式热交换器及螺纹缠绕管式热交换器这3种不同型式管壳式热交换器的传热系数、压降等参数,对3种管壳式热交换器的综合性能进行对比研究。

1 热交换器综合性能实验方法

1.1实验方案及装置

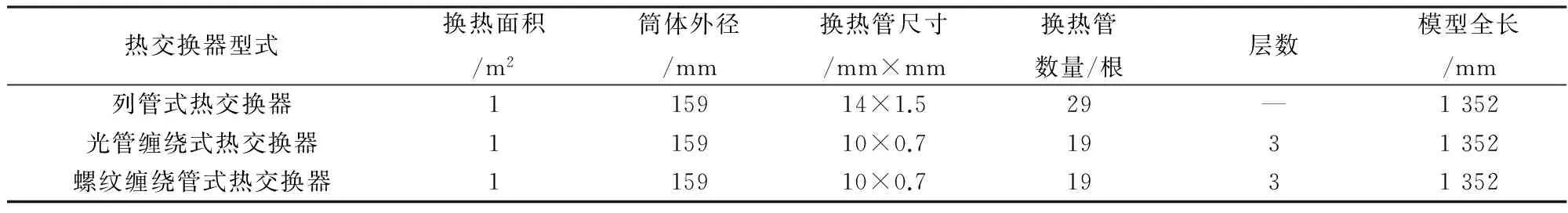

实验中所采用的3种管壳式热交换器的结构尺寸见表1。

管程热水进口温度控制在45 ℃左右,体积流量为0.60 L/s不变,依次改变壳程冷水体积流量为0.4 L/s、0.9 L/s、1.4 L/s,研究壳程体积流量对3种热交换器传热效率的影响。传热和流动达到稳定后开始记录数据。

表1 3种热交换器主要几何尺寸

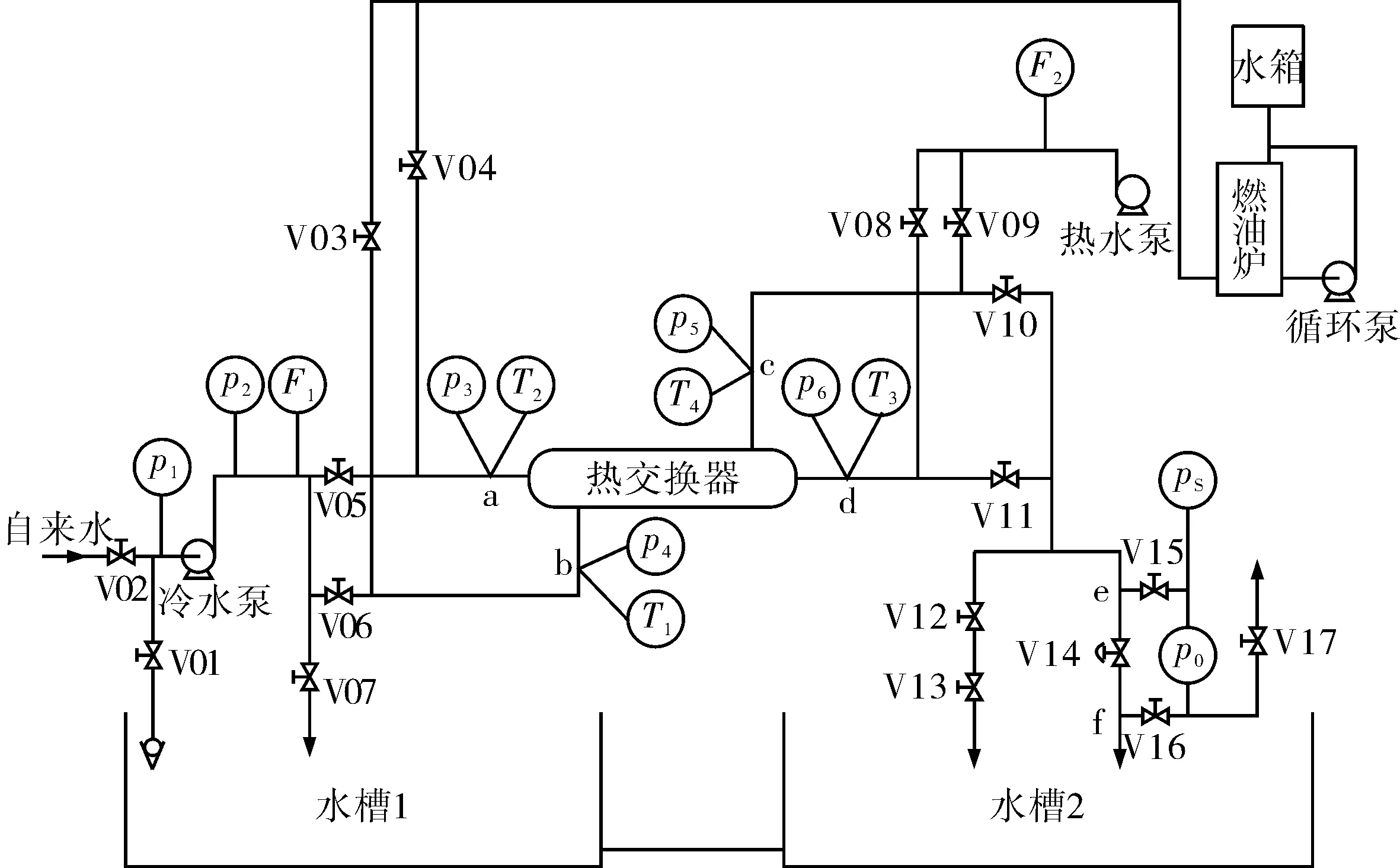

热交换器综合性能实验装置及测量系统由供料系统、数据采集和处理系统以及实验模型3部分组成,见图1。

供料系统由燃油锅炉及热水泵连续供给高温水,由水箱及冷水泵连续供给冷却水,流量均可通过阀门调节。数据采集和处理系统包括压力传感器、铂电阻、涡轮流量传感器、电动调节阀、变频器、转矩传感器、压力表、显示仪表、流量调节器、数据采集器和计算机等。

图1中p0为调节阀两端压差,p1为冷水泵进口压力,p2为冷水泵出口压力,p3为热交换器管程出口压力,p4为热交换器壳程进口压力,p5为热交换器壳程出口压力,p6为热交换器管程进口压力,T1为热交换器壳程进口温度,T2为热交换器管程出口温度,T3为热交换器管程进口温度,T4为热交换器壳程出口温度,F1为冷水泵的流量,F2为热水泵的流量。

图1 热交换器综合性能实验装置及工艺流程

1.2实验流程

为比较3种不同型式管壳式热交换器的综合性能,需测量热交换器传热系数和壳程压降。燃油锅炉产生的热水经热水泵和阀门调节流量,送入热交换器的管程,与壳程中的冷水换热完成后经管路流回锅炉。水槽的冷却水经过阀门调节送入热交换器壳程,与管程中的热水进行换热。管程、壳程中的流量由涡轮流量传感器测量,进、出口压力由压力传感器测量,进、出口温度由温度传感器测量。所有传感器信号经数据采集器转换,通过计算机处理并显示结果。

为保证实验结果的可比性,测量前确保3种热交换器的初始条件基本相同,待工况稳定后测量热交换器各项数据。

热交换器的传热速率可以表示为:

Q=KAΔtm

(1)

其中

A=πdonl

式中,Q为单位时间传热量,W;K为总传热系数,W/(m2·K);A为传热面积,m2;Δtm为平均温差,℃;do为换热管外径,mm;n为换热管数量;l为单根换热管长度,m。

对于逆流传热,平均温差为:

(2)

其中

Δt1=th1-tc2

Δt2=th2-tc1

式中,th1、th2为热流体进、出口温度,tc1、tc2为冷流体的进、出口温度,℃。

Q可由热流体放出的热量或冷流体获得的热量进行计算:

Qh=qVhcph(th1-th2)

(3)

Qc=qVccpc(tc2-tc1)

(4)

式(3)和式(4)中,Qh、Qc为单位时间热、冷流体放出的热量,W;qVh、qVc分别为热、冷流体体积流量,L/s;cph、cpc分别为热、冷流体比定压热容,J/(kg·℃)。

由式(1)得冷、热流体传热系数分别为:

(5)

(6)

则热交换器总传热系数K为:

K=(Kh+Kc)/2

(7)

通过测量热交换器壳程流体的进口压力ps1、出口压力ps2,便可以得到壳程流体流经热交换器的总压力损失:

Δp=ps2-ps1

(8)

2 热交换器综合性能实验结果与讨论

2.1壳程传热系数

按上述实验方法测量得到的3种型式管壳式热交换器实验数据见表2。表2中qVt、qVs分别为管程、壳程流体体积流量,Δp为壳程压降。

表2 3种型式管壳式热交换器实验数据

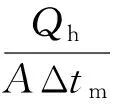

3种管壳式热交换器壳程总传热系数与体积流量关系曲线见图2。

从图2可以看出,3种管壳式热交换器的总传热系数均随壳程水体积流量的增大而增大。这主要是因为随着壳程体积流量的增加,热交换器中流体的湍流程度增大,强化了对流传热效果,因而3种热交换器总传热系数均随体积流量的增加而增加。当壳程体积流量相同时,螺纹缠绕管式热交换器总传热系数最高,列管式热交换器总传热系数最低。这主要是因为相比其他两种热交换器,螺纹缠绕管中的螺纹提高了湍流程度,因而其传热系数最高。

图2 3种型式管壳式热交换器传热系数与体积流量关系曲线

2.2壳程压降

3种管壳式热交换器壳程压降与体积流量关系曲线见图3。

图3 3种型式管壳式热交换器壳程压降随壳程体积流量变化曲线

从图3中可以看出,随着壳程体积流量的增加,3种热交换器壳程压降均增加,且增加的幅度较快。在同等体积流量条件下,相比其他两种型式的热交换器,列管式热交换器壳程压降随着体积流量增加的速度比较慢,而螺纹缠绕管式热交换器与光管缠绕管式热交换器壳程压降随体积流量的变化几乎相同,表明螺纹对壳程介质的流动有一定的干扰,但对壳程压降影响较小。

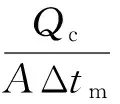

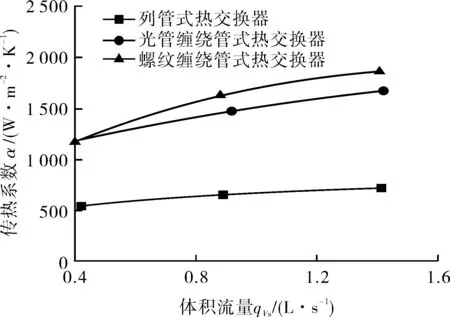

2.3综合性能壳程传热系数和压降是衡量管壳式热交换器综合性能(单位壳程压降下的传热系数α/Δp)的主要指标,α/Δp的数值越大,说明热交换器的综合性能越好。3种管壳式热交换器综合性能指标与体积流量的关系曲线见图4。

图4 3种型式管壳式热交换器综合性能与体积流量关系曲线

从图4中可以看出,随着壳程介质体积流量的增加,3种热交换器综合性能均下降,且下降的幅度不同,其中螺纹缠绕管式热交换器下降幅度较大,列管式热交换器下降幅度较小。当壳程体积流量增大3倍时,3种热交换器综合性能指标随体积流量的变化幅度降低。在壳程体积流量相同的情况下,3种热交换器综合性能从高到低依次是螺纹缠绕管式热交换器、光管缠绕管式热交换器、列管式热交换器。因此,在同等条件下,选用螺纹缠绕管式热交换器相比其他热交换器能够降低生产成本、提高企业效益。

从图4中可以看出,随着壳程介质体积流量的增加,3种热交换器综合性能均下降,且下降的幅度不同,其中螺纹缠绕管式热交换器下降幅度较大,列管式热交换器下降幅度较小。当壳程体积流量增大3倍时,3种热交换器综合性能指标随体积流量的变化幅度降低。在壳程体积流量相同的情况下,3种热交换器综合性能从高到低依次是螺纹缠绕管式热交换器、光管缠绕管式热交换器、列管式热交换器。因此,在同等条件下,选用螺纹缠绕管式热交换器相比其他热交换器能够降低生产成本、提高企业效益。

3 结语

对3种不同型式管壳式热交换器进行的综合性能实验结果表明,热交换器壳程传热系数、压降均随壳程体积流量的增大而增大,但增大的幅度不同。在壳程体积流量相同条件下,螺纹缠绕管式热交换器传热系数最大、压降最小,列管式热交换器传热系数最小、压降最大,光管缠绕管式热交换器传热系数和压降介于两者之间。采用单位壳程压降下的传热系数衡量3种热交换器综合性能,螺纹缠绕管式热交换器综合性能要优于其他两种热交换器,在条件允许的情况下选用螺纹缠绕管式热交换器有利于节约成本,提高经济效益。

[1] 张杏祥,桑芝富.管壳式换热器壳程传热性能比较[J].石油化工设备,2006,35(3):8-10.

(ZHANG Xing-xiang,SANG Zhi-fu. The Research of Shell Side’s Heat Transfer Property for Different Shell-and-tube Heat Exchanger[J]. Petro-chemical Equipment,2006,35(3):8-10.)

[2] 古新,董其伍,王珂,等.三种管壳式换热器传热与流阻性能对比实验研究[J].中国机械工程,2012,23(13):1611-1615.

(GU Xin,DONG Qi-wu,WANG Ke,et al. Contrast Experimental Research on Heat and Flow Resistance Performance for Three Kinds of Shell-and-tube Heat Exchangers[J].China Mechanical Engineering,2012,23(13):1611-1615.)

[3] 赵挺,杨仲民,丛敬同.绕管式换热器管板应力的实验研究[J].石油化工设备,1995,24(1):31-33.

(ZHAO Ting,YANG Zhong-min,CONG Jing-tong. Experimental Study of Tube Sheet for Wrapped-tube Heat Exchanger[J].Petro-chemical Equipment,1995,24(1):31-33.)

[4] 张登庆,李忠堂,王宗明.波节管管内换热与阻力特性的实验研究[J].石油机械,2002,30(4):4-6.

(ZHANG Deng-qing,LI Zhong-tang,WANG Zong-ming.The Corrugated Tube Heat Transfer and Resistance Characteristics of Experimental Research[J].China Petroleum Machinery,2002,30(4):4-6.)

[5] 蒋国光,王守业.弹性管束缠绕结构换热器在化工流程中应用分析[J].通用机械,2010(9):26-28.

(JIANG Guo-guang,WANG Shou-ye. Application Analyses for Elastic Tube Bundle Coil Structure Heat Exchanger Used in the Chemical Process[J].General Machinery,2010(9):26-28.)

[6] 王萌萌,李彩霞,许世峰,等.管壳式换热器的设计[J].化工机械,2014,41(6):754-756.

(WANG Meng-meng,LI Cai-xia,XU Shi-feng,et al. Design of Shell and Tube Heat Exchangers[J]. Chemical Engineering & Machinery,2014,41(6):754-756.)

[7] 钱颂文.管壳式换热器强化传热技术[M].北京:化学工业出版社,2003.

(QIAN Song-wen. Heat Transfer Enhancement for Shell-and-tube Heat Exchanger[M]. Beijing:Chemical Industry Press,2003.)

[8] 顾维藻,神家锐,马重芳,等.强化传热[M].北京:科学出版社,1990.

(GU Wei-zao,SHEN Jia-rui,MA Chong-fang,et al. Strengthening Heat Transfer[M]. Beijing:Science Press,1990.)

[9] 黄卫星,陈文梅.工程流体力学[M].北京:化学工业出版社,2001.

(HUANG Wei-xing,CHEN Wen-mei. Engineering Fluid Mechanics[M].Beijing:Chemical Industry Press,2001.)

[10] 郭崇志,陈孝文.管壳式换热器分段模拟数值方法的适应性研究[J].化工机械,2014,41(2):198-202.

(GUO Chong-zhi,CHEN Xiao-wen. Adaptability Research of Segmental Simulation for Tube and Shell Heat Exchangers[J]. Chemical Engineering & Machinery,2014,41(2):198-202.)

[11] 徐建民,王晓清.波节管管内流动和传热的数值模拟[J].石油化工设备,2008,37(1):4-7.

(XU Jian-min,WANG Xiao-qing.Numerical Simulation of Fluid Flow and Transfer in Corrugated Tubes[J].Petro-chemical Equipment,2008,37(1):4-7.)

[12] 吴峰.管壳式换热器动态特性数值仿真[J].石油化工设备,2009,38(5):21-25.

(WU Feng. Numerical Study on Convective Heat Transfer and Pressure Drop of Corrugated Tube[J]. Petro-chemical Equipment,2009,38(5):21-25.)

[13] Osman Abuhalima,张隽,孙琳,等.换热网络综合中管壳式换热器设计研究进展[J].计算机与应用化学,2015,32(1):9-14.

(Osman Abuhalima,ZHANG Jun,SUN Lin,et al. Research Advances in the Design for Shell-and-tube Heat Exchangers of Heat Exchanger Networks[J]. Computers and Applied Chemistry,2015,32(1):9-14.)

[14] 洪文鹏,辛凯,孙通,等.小尺度管壳式换热器管程流场的数值仿真[J].计算机仿真,2013(3):227-230.

(HONG Wen-peng,XIN Kai,SUN Tong,et al. Small-scale Numerical Simulation of Tube Shell Heat Exchanger Tube Side Flow Field[J]. Computer Simulation,2013(3):227-230.)

[15] 曾文良,邓先和.并流多通道管壳式换热器壳程流场分布[J].化工学报,2011,62(12):3352-3360.

(ZENG Wen-liang,DENG Xian-he. Shell-side Fluid Flow Field in Shell-and-tube Heat Exchanger with Multi-parallel-channel[J]. CIESC Journal,2011,62(12):3352-3360.)

[16] 王守业.新型弹性管束螺纹缠绕换热器特点及在深冷系统应用[J].机电信息,2011,5(14):28-30.

(WANG Shou-ye. The Characteristics of New Elastic Tube Bundle Thread Winding Heat Exchanger and Its Application in Cryogenic System[J]. Mechanical and Electrical Information,2011,5(14):28-30.)

[17] 张周卫,薛佳幸,汪雅红,等.缠绕管式换热器的研究与开发[J].机械设计与制造,2015(9):12-17.

(ZHANG Zhou-wei,XUE Jia-xing,WANG Ya-hong,et al. Research and Develop on Coil-wound Heat Exchanger[J]. Machinery Design & Manufacture,2015(9):12-17.)

[18] 陈永东,吴晓红,修维红,等.多股流缠绕管式换热器管板的有限元分析[J].石油化工设备,2009,38(4):23-27.

(CHEN Yong-dong,WU Xiao-hong,XIU Wei-hong,et al. FEA on Tube-sheet of a Multi-stream Spiral Wound Heat Exchanger[J].Petro-chemical Equipment,2009,38(4):23-27.)

[19] 张周卫,薛佳幸,汪雅红,等.LNG系列缠绕管式换热器的研究与开发[J]. 石油机械,2015,43(4):118-123.

(ZHANG Zhou-wei,XUE Jia-xing,WANG Ya-hong,et al.Research and Development of LNG Wound-tube Heat Exchanger[J]. China Petroleum Machinery,2015,43(4):118-123.)

[20] 陈永东,张贤安. 煤化工大型缠绕管式换热器的设计与制造[J].压力容器,2015,32(1):36-44.

(CHEN Yong-dong,ZHANG Xian-an. Design and Manufacturing of Large-scale Spiral Wound Heat Exchanger in Coal-chemical Industry[J]. Pressure Vessel Technology,2015,32(1):36-44.)

(张编)

ContrastExperimentalResearchonThreeDifferentTypeofShell-and-tubeTubeHeatExchanger

ZHUZhi-bin

(Xiamen Special Equipment Inspection Institute, Xiamen 361004, China)

Screw spiral-wound exchanger possesses many advantages such as compact structure, pressure resistance,and high efficiency,and so on. However,there were relatively few studies on its heat transfer. In order to study its heat transfer,the shell heat transfer properties in three kinds of shell-and-tube heat exchanger as tubular exchanger,smooth spiral-wound exchanger,screw spiral-wound exchanger were investigated by experiment systematically. Each unit shell pressure drop was used to evaluate overall performances of heat exchanger,and the results showed that with the same fluid flow in shell side,the shell heat transfer coefficient and pressure drop of screw spiral-wound exchanger were highest. Shell pressure drop of three kinds of shell-and-tube heat exchanger decreases with increasing fluid flow in shell side,and with the same fluid flow in shell side per unit shell pressure drop of screw spiral-wound exchanger were highest.

heat exchanger; heat transfer coefficient; pressure drop; spiral-wound; contrast experiment

TQ051.5; TE965

A

10.3969/j.issn.1000-7466.2017.03.001

1000-7466(2017)03-0001-05①

2016-12-04

福建省质量技术监督局科技资助项目(FJQI2014021)

朱志彬(1979-),男,福建泉州人,高级工程师,博士,主要从事特种设备检测与节能评价工作。