尖峰能量技术对滚动轴承故障的有效评估

, ,, , , ,

(1.中国石油大学(北京), 北京 102249; 2.克拉玛依职业技术学院, 新疆 克拉玛依 834000)

设计计算

尖峰能量技术对滚动轴承故障的有效评估

王迪1,孙立强1,2,朱红波2,魏耀东1,李凡2,程剑锋2

(1.中国石油大学(北京), 北京 102249; 2.克拉玛依职业技术学院, 新疆 克拉玛依 834000)

为了有效提取出掩盖在滚动轴承振动中的加速度冲击信号,提出了运用尖峰能量技术进行振动数据分析,并通过介绍滚动轴承故障发展4个阶段下尖峰能量幅值和尖峰能量图谱的不同,从而判断轴承故障特征。结合某厂装置实际检修情况,通过选用振动烈度、加速度有效峰值、尖峰能量幅值、尖峰能量频谱图及gIE趋势图对100AYⅡ120×2型悬壁式离心泵进行了故障分析,准确地评估出轴承故障原因是滚动轴承保持架发生故障,可有效地指导人员制定相应的维修计划,降低催修成本。

滚动轴承; 尖峰能量技术; 故障诊断

滚动轴承在旋转机械中应用最为广泛,同时也是最易损坏的元件之一。大约30%的旋转机械故障都与滚动轴承有关,其运行的质量对整体装置的平稳运行有很大的影响[1]。滚动轴承故障诊断的方法有很多,如光纤监测法、油液分析法及接触电阻诊断法[2],其中基于振动信号的分析方法最为常用[3]。此方法中很多时域分析和幅值分析是对时间的平均,所以对表面裂纹、剥落或坑蚀等具有瞬时冲击振动的异常不十分的敏感。文中对能够更有效地诊断滚动轴承故障的尖峰能量技术做了简单介绍,以供同行借鉴[4]。

1 尖峰能量技术

尖峰能量技术是美国罗克韦尔一恩泰克公司的专利技术,对于高频冲击能量更加敏感(专利号6868368)[5]。

振动尖峰能量是短时间内金属与金属之间碰撞和随机振动产生的冲击能量。振动尖峰能量技术是通过带通滤波器过滤掉低频振动,如转子不平衡、联轴器不对中、底座及支架松动以及电力波动等故障信号,同时也将由极小微纹引起的高频率信号过滤掉,从而提取出在一定频率范围内的振动信号并进行相应处理的技术方法。

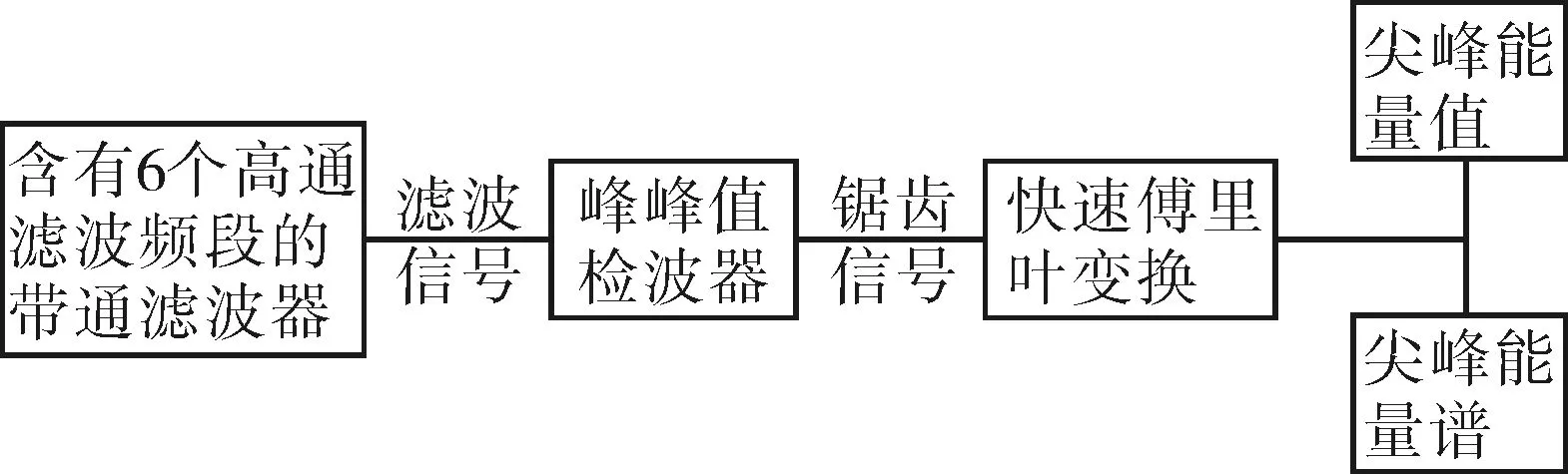

1.1尖峰能量处理过程

轴承在正常工作状态下往往是高速重载,其内部存在缺陷时会产生一系列的高频冲击振动,其中加速度传感器对于高频冲击更加敏感,通过加速度传感器采集振动数据后,再通过一个带通滤波器,高通滤波器过滤掉6个界限的频率,分别为100 Hz、200 Hz、500 Hz、1 000 Hz、2 000 Hz、5 000 Hz,低通滤波器过滤掉高于65 kHz频率,过滤后的信号通过一峰峰值检波器,从而输出一系列锯齿形信号波形信号,最后通过快速傅里叶变换得到尖峰能量频谱及幅值。尖峰能量技术处理高频冲击信号流程图见图1。

图1 尖峰能量技术处理高频冲击信号流程图

1.2尖峰能量技术特点

滚动轴承常用诊断方法有加速度频谱分析法、倒频谱分析法、时频分析法及包络谱分析法等。这些方法中,没有任何一种信号处理方法像尖峰能量技术这样能够有效提取出掩盖在低频振动中微弱的冲击信号。

尖峰能量技术与传统的包络谱分析法相似但也不同,尖峰能量技术是对调制解调后的锯齿状的波形进行相应变换,获得与轴承故障特征频率相对应的尖峰能量图谱。而包络谱分析法则是先通过希尔伯变化再通过低通滤波来调制故障信号,此方法缺点是同时衰减了波形峰值,不如尖峰能量技术对故障冲击敏感。

2 滚动轴承故障发展规律

滚动轴承如果在运行过程中发生了故障,将可能导致其它设备部件损坏的连锁反应,如果不及时停机更换后果将不堪设想。因此,只有了解滚动轴承故障发展规律,才能在其失效最后阶段前进行修理。但早修、晚修都会造成经济的浪费。

轴承失效是一个时间累积的过程,除了少数情况如异物、杂质进入等,一般其失效形式可以分为轴承失效萌芽阶段、轴承失效轻微阶段、轴承失效严重阶段、轴承失效最后阶段这4个阶段,分别对应的轴承振动信号响应为轴承超声频率振动阶段、轴承固有频率振动阶段、轴承故障频率及其倍频振动阶段以及轴承随机宽带振动阶段[6]。

2.1轴承失效萌芽阶段

轴承失效的萌芽阶段称为第1阶段。此阶段温度、噪声一切正常,最早期出现的问题表现在超声频率的异常,其频率范围开始为250~350 kHz,随故障发展,频率范围下移到20~60 kHz。

通过尖峰能量幅值和尖峰能量频谱是否变化来确认轴承是否进入失效的第一阶段,而第一阶段的加速度频谱图基本上除了基频及其倍频外,无轴承故障特征表现[7]。

2.2轴承失效轻微阶段

轴承失效的轻微阶段可称为第2阶段。此阶段的温度不变,噪声略有增加,轴承产生轻微缺陷,由此产生的冲击激起了轴承各部分元件的固有频率振动或轴承托架及压盖等支承部件的共振,频率范围一般为20~500 kHz。

此阶段的振动尖峰能量值有所增大,尖峰能量频谱图也更加突出,而加速度频谱图中仅出现固有频率成分。

2.3轴承失效严重阶段

轴承失效严重阶段可称为第3阶段。此阶段的温度略有升高,噪声较大,耳朵可以明显听到,轴承故障特征频率开始显现。随着时间的推移,更多的故障频率及其倍频出现,围绕这些故障频率及其谐波边频带的数量也逐步增多,轴承故障特征频率一般为0~1 kHz。

振动尖峰能量值将达到报警值,尖峰能量频谱图中轴承的故障特征频率及其谐波峰值更加清晰。加速度频谱图出现固有频率、故障特征频率及其倍频,且其周围边频带频率增多。

2.4轴承失效最后阶段

轴承失效最后阶段可称为第4阶段。此阶段的温度较高,噪声更大,轴承故障特征频率和固有频率及其倍频逐渐被随机宽带高频噪声振动取代,振动尖峰能量值将不稳定,尖峰能量值可能会减小,尖峰能量频谱图主要是随机宽带高频的噪声振动,并无明显的峰值存在,在此状态下运行可能会发生灾难性的事故。

分析滚动轴承故障发展的4个阶段可以看出,在第3阶段后期更换轴承是较为合理的,这样可以最大限度地保证轴承的使用寿命。第3阶段尖峰能量幅值和尖峰能量频谱图有最明显的特征,清晰地表达出滚动轴承失效具体特征是内圈、外圈、保持架、滚动体故障。在解决滚动轴承故障方面,基于振动信号的尖峰能量分析法有更好的优势。

3 诊断案例

某厂装置中有1台沈阳水泵厂生产的2级悬臂式离心泵,型号为100AYⅡ120×2,靠近对轮端轴承型号为6310,叶轮端轴承型号为6212。

对此离心泵长期进行数据采集,传感器采用的是美国CTC公司生产的AC102-1A型加速度传感器,其灵敏度为100 mV/g。加速度传感器测点布置示意图见图2。根据传感器布置情况,对轮端为测点1,叶轮端为测点2,H代表水平方向,V代表垂直方向[8]。

图2 加速度传感器测点布置图

根据ISO-2372设备振动国际标准以及结合该厂的实际情况,将该离心泵各项参数的报警区间设置如下。

(1)振动烈度值,即速度的有效值在0~4.5 mm/s为运行良好,在4.5~7.0 mm/s为运行一般,在7.0~11.0 mm/s为黄色警告,大于11.0 mm/s为红色禁止。

(2)加速度有效峰值在0~30 m/s2为运行良好,在30~40 m/s2为黄色警告,超过40 m/s2为红色禁止。

(3)尖峰能量值gIE只要超过0.5,就代表有较大冲击振动,即报警[9]。

振动烈度值、加速度有效峰值以及尖峰能量值对于离心泵的不同故障各有侧重,只要其中任何一个幅值超过了报警值,该离心泵都应该停机检修。

3.1振动信号幅值分析

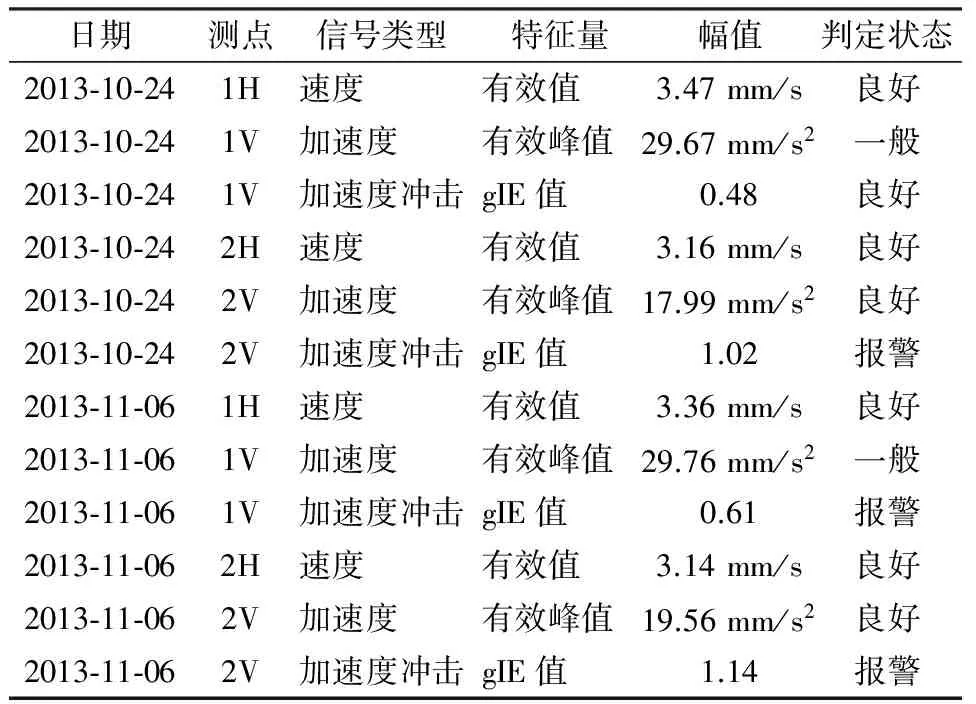

2013-10-24对该离心泵进行各项振动数据采集,发现速度有效值、加速度有效峰值数据都在报警范围之内,只有测点2V的尖峰能量值报警,数值为1.02。

2013-11-06再次对离心泵振动数据进行复查,发现1V和2V的尖峰能量值都升高,超过了报警值且较为严重,然而其它值都在报警范围内,两次数据采集结果见表1。

表1 2013-10-24和2013-11-06离心泵振动数据表

从表1中所列的振动数据可以看出,加速度冲击故障发展很快,然而速度的有效值较为平缓,都小于4.5 mm/s,但加速度有效峰值都有上升的趋势,如2013-10-24中1V的加速度有效峰值为29.67 m/s2,2013-11-06中1V的加速度有效峰值则上升到29.76 m/s2,基本接近黄色报警值。由此可以简单推断,不是由转子故障如不平衡、不对中、弯曲、局部腐蚀等引起的泵体振动,而是由突发性高频冲击引起的振动。

3.2振动信号图谱分析

对现场采集到的振动信号进行尖峰能量图谱分析,并和计算所得的滚动轴承故障特征频率进行对比,如果内圈故障特征频率、外圈故障特征频率、滚珠故障特征频率及保持架故障特征频率中任何一个故障特征频率或其倍频在尖峰能量图谱上表现为峰值,则可判定该轴承该部件出现故障。

3.2.1轴承故障特征频率计算

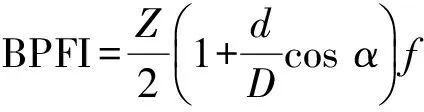

轴承内圈、外圈、滚动体及保持架的故障特征频率如下[10]:

(1)

其中

式中,BPFI为内圈故障特征频率,BPFO为外圈故障特征频率,BSF为滚珠故障特征频率,FTF为保持架故障特征频率,Hz;Z为滚动体数,个;D为轴承节径,d为滚动体直径,mm;α为接触角,(°);f为转子基频,Hz;n为转速,n=2 980 r/min。

测点1的轴承型号为6310,将Z1=8、D1=81.99 mm、d1=19.03 mm、α1=0、f1=49.667 Hz带入式(1)中,可得到BPFI1=244.8 Hz,BPFO1=152.6 Hz,BSF1=101.2 Hz,FTF1=19.1 Hz。

测点2的轴承型号为6212,将Z2=10、D2=86.49 mm、d2=15.88 mm、α2=0、f2=49.667 Hz带入式(1)中,可得BPFI2=293.9 Hz,BPFO2=202.8 Hz,BSF2=130.7 Hz,FTF2=20.3 Hz。

3.2.22013-10-24尖峰能量图谱分析

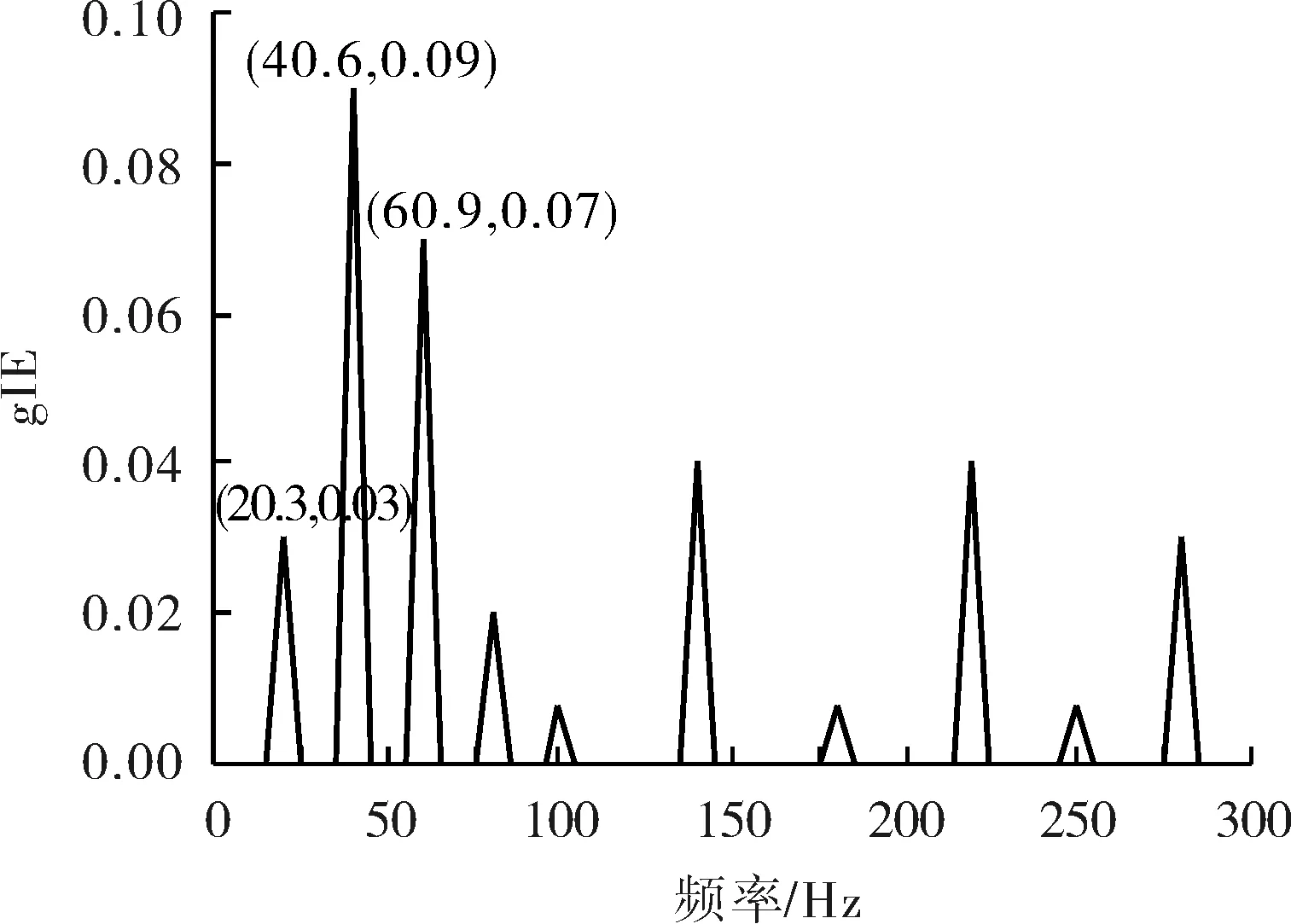

2013-10-24测得的离心泵滚动轴承2V方向加速度冲击尖峰能量图谱分析结果见图3。

图3 2013-10-24测得离心泵滚动轴承2V方向加速度冲击尖峰能量图谱

依照图1的故障诊断分析流程图,2013-10-24的2V尖峰能量值达到1.02,超标。

从图3中可以看出,保持架故障特征频率1倍频(20.3 Hz)、2倍频(40.6 Hz)和3倍频(60.9 Hz)刚好落到在最高的谱峰处,gIE值分别为0.03、0.09、0.07,轴承其它故障特征频率及其谐波没有明显的峰值。根据速度有效值、加速度有效峰值均未超标以及尖峰能量幅值及图谱可以判断是轴承保持架发生了故障,而且轴承故障可能处于第3阶段初期。如果条件允许应当停机检修,但是由于现场环境限制,决定继续观察,分析采集数据,一旦数据有上升趋势再采取措施。

3.2.3尖峰能量趋势图分析

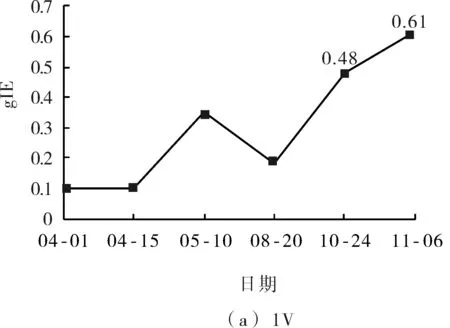

从2013-11-06再次采集的数据中发现,离心泵滚动轴承1V和2V的尖峰能量值都已经超标,gIE值分别达到了0.61和1.14,其中两个测点在2013年的gIE趋势图见图4。

图4 离心泵轴承两个测点处2013年的gIE趋势图

从图4中可以较清晰地看出,12 d时间里尖峰能量值是呈上升趋势,而且增幅都比较大,这种增速是很危险的。

3.2.4后期尖峰能量图谱分析

2013-11-06测得的离心泵滚动轴承测点1及测点2的尖峰能量图谱见图5。

根据图5a可以看出,保持架故障特征频率1倍频(19 Hz)、3倍频(57 Hz)刚好落在最高的谱峰处,gIE值都为0.03,其它谐波频谱除2倍频以外也都落到谱峰处。2013-10-24分析的2V尖峰能量值主要是保持架的故障频率及其谐波落到了峰值处,且2倍的谐波是最大的。2013-11-06保持架的尖峰能量1倍频gIE值从0.03上升到0.08,3倍频gIE值上升到0.09且为最大。

图5 2013-11-06测点1及测点2的尖峰能量图谱

3.2.5讨论与分析

对于测点1,即滚动轴承6310在2013-10-24的尖峰能量值并不是很大,轴承可能处于第2阶段。2013-11-06时尖峰能量值超标,经过对尖峰能量图谱分析发现保持架故障频率特征比较吻合,可以推断滚动轴承6310处于轴承失效第3阶段初期,可能是保持架发生了故障。

对于测点2,即滚动轴承6212在2013-10-24的尖峰能量值已经超标,经过对尖峰能量图谱的分析,该轴承保持架可能出现故障并且处于轴承失效的第3阶段初期。2013-11-06再次测量时,尖峰能量值上升而且严重超标,经过对尖峰能量图谱的分析发现,保持架故障频率及其谐波均在峰值处,可以推断滚动轴承6212处于轴承失效第3阶段末期,必须要停机检修。

轴承其它零部件内圈、外圈及滚动体的故障特征频率及其谐波没有明显的峰值,由此可以断定导致该离心泵产生较大振动的原因是滚动轴承保持架发生了故障,虽然gIE值反映了冲击能量的大小,但是随着后期故障的发展特别是到了轴承第4阶段,gIE值可能会有所下降[11],振动烈度和加速度峰值却会上升的很快,所以对设备进行有效的故障判断,应该结合振动烈度、加速度有效峰值和加速度冲击gIE值来看,而不能单纯地通过一个数据的幅值大小来判断设备的运行好坏[12]。

3.3维修验证

2013-11-07对该悬臂式离心泵进行检修,发现轴承箱内润滑油已经被氧化发黑,对轮端轴承保持架发生了变形,叶轮端轴承即测点2处轴承6212已经发生了严重损坏,保持架已经发生了断裂,见图6。

图6 离心泵滚动轴承损坏情况

从图6可知,如果再不及时更换此轴承,有可能会引起如转子弯曲、密封破损等其它故障。此次预知性故障判断有效,为离心泵的维修提供了强有力的保证。

4 结论

(1)此次离心泵故障的评估及维修说明了虽然振动烈度、加速度的有效峰值没有超标,但是轴承已经发生了严重损坏,如果不及时发现可能会引起泵体其他故障。由此也验证了尖峰能量图谱分析优于常规的分析方法,可以较好地判断出轴承的故障零部件[14]。

(2)通过尖峰能量图谱图可以准确判断离心泵轴承故障发生的原因和部位,结合gIE趋势图可更清晰地判断出振动发展的趋势,以便采取相应的解决办法。

(3)基于尖峰能量技术的滚动轴承故障诊断方法可以较早地发现滚动轴承的有关故障,有助于提高相关企业的离线监测效率,降低维修成本,尖峰能量技术对于诊断滚动轴承故障具有重要的参考价值和意义[15]。

[1] 张梅军.机械状态检测与故障分析[M].北京:国防工业出版社,2008.

(ZHANG Mei-jun.Mechanical Condition Detection and Fault Analysis [M].Beijing: National Defence Industry Press,2008.)

[2] 于红.离心泵滚动轴承故障诊断方法研究及应用[D].北京:中国石油大学(华东),2008.

(YU Hong.Research and Application of Fault Diagnosis Method for Rolling Bearing of Centrifugal Pump[D]. Beijing: China University of Petroleum (Huadong),2008.)

[3] 林玮,方开翔.滚动轴承故障诊断的实验研究[J] .噪声与振动控制,2008,28(3):71-73.

(LIN Wei,FANG Kai-xiang.Study of Fault Diagnosis of Rolling Bearing Based on Experiment[J].Noise and Vibration Control,2008,28(3):71-73.)

[4] 张健.机械故障诊断技术[M].北京:机械工业出版社,2011 .

(ZHANG Jian. Mechanical Fault Diagnosis Technology [M].Beijing:China Machine Press,2011.)

[5] 刘马火.运用振动尖峰能量谱和速度谱跟踪滚动轴承故障发展过程[J].华电技术,2013(6):30-35.

(LIU Ma-huo.Track Rolling Bearing Fault Development Process by Using Vibration Peak Energy Spectrum and Velocity Spectrum[J].Huadian Technology,2013(6):30-35.)

[6] 潘贲,於杰.尖峰能量法在空压机轴承故障诊断中的应用[J].噪声与振动控制,2012,32(4):163-165.

(PAN Ben,YU Jie.Application of Spike Energy Method in the Air Compressor Bearing Fault Diagnosis[J]. Noise and Vibration Control,2012,32(4):163-165.)

[7] 别中正,李奇峰.基于尖峰能量的循环水泵轴承故障诊断[J].通用机械,2011(11):47-49.

(BIE Zhong-zheng,LI Qi-feng.Fault Diagnosis of Circulating Water Pump Bearing Based on Peak Energy [J].General Machinery,2011(11):47-49.)

[8] 苗海滨,任新广.尖峰能量谱技术用于滚动轴承故障诊断[J].设备管理与维修,2008(5):48-51.

(MIAO Hai-bin,REN Xing-guang. Fault Diagnosis of Rolling Bearing Based on Peak Energy Spectrum Technique [J].Plant Maintenance Engineering,2008(5):48-51.)

[9] 李建勤,徐彦超.基于尖峰能量谱技术的滚动轴承故障分析[J].石油化工设备技术,2009,30(5):39-41,44.

(LI Jian-qin,XU Yan-chao. Fault Analysis of Roller Bearing Based on Spike Energy Spectrum Technology [J].Petro-chemical Equipment Technology,2009,30(5):39-41,44.)

[10] 喻洪流,陈志佳.尖峰能量法(GSE)及其在轴承故障诊断中的应用[J].设备管理与维修,1999(10):25-26.

(YU Hong-liu,CHEN Zhi-jia.Peak Energy Method (GSE) and Its Application in Fault Diagnosis of Bearing[J].Plant Maintenance Engineering,1999(10):25-26.)

[11] 王迪,王涛,程剑锋,等.悬臂式离心泵滚动轴承振动故障诊断[J].设备管理与维修,2014(6):64-67.

(WANG Di,WANG Tao,CHENG Jian-feng,et al. Cantilever Centrifugal Pump Vibration Fault Diagnosis of Rolling Bearing[J].Plant Maintenance Engineering,2014(6):64-67.)

[12] 赵振宇,秦建辉.尖峰能量法在岭澳核电站滚动轴承故障诊断中的应用[J].东方电气评论,2010,24(2):38-42.

(ZHAO Zhen-yu,QIN Jian-hui. Failure Diagnosis in Rolling Bearings in Ling Ao NPP[J].Dongfang Electric Review,2010,24(2):38-42.)

[13] 董玉琼,马波,冯坤,等.基于振动尖峰能量和频谱分析的滚动轴承劣化程度评估[J].轴承,2013(3):45-49.

(DONG Yu-qiong,MA Bo,FENG Kun,et al.Assessment on Deterioration Degree of Rolling Bearings Based on gSE and Amplitude Spectrum Analysis[J].Bearing,2013(3):45-49.)

[14] 吴朝敏,高洪英,杨洁,等.频谱分析法在外输泵故障诊断中的应用[J].石油和化工设备,2012,15(2):52-53,56.

(WU Zhao-min,GAO Hong-ying,YANG Jie,et al. Application of the Spectral Analysis in Fault Diagnosis of External Output Pump[J]. Petro & Chemical Equipment,2012,15(2):52-53,56.)

[15] 姬广勤,孔令先,徐兴科,等.振动尖峰能量法在滚动轴承监测与诊断中的应用[J].电力设备,2005,6(9):66-68.

(JI Guang-qin,KONG Ling-xian,XU Xing-ke,et al.Application of Vibrating Peak Energy Method in Monitoring and Diagnosis of Rolling Bearing[J].Electrical Equipment,2005,6(9):66-68.)

(许编)

EffectiveEvaluationofPeakEnergyTechnologyforRollingBearingFault

WANGDi1,SUNLi-qiang1,2,ZHUHong-bo2,WEIYao-dong1,LIFan2,CHENGJian-feng2

(1. School of Chemical Engineering, China University of Petroleum (Beijing), Beijing 102249, China; 2. Karamay Vocational & Technical College, Karamay 833400, China)

In order to extract the acceleration shock signal in the vibration of rolling bearing effectively, the vibration data analysis of using the technique of peak energy is proposed, and by introducing the different of the peak energy amplitude and peak energy spectrum in the four stages of fault development of rolling bearing, as to judge the characteristics of bearing fault. Combined with the actual maintenance of a plant unit, the fault analysis of 100AY II 120 ×2 centrifugal pump is carried out by using the vibration intensity, the effective peak of acceleration, the peak energy amplitude, the peak energy spectrum diagram and the gIE trend chart, so it can assess the causes of fault bearing accurately and guide the staff to formulate the corresponding maintenance plan.

rolling bearing; peak energy technology; fault diagnosis

TQ050.1; TE969

B

10.3969/j.issn.1000-7466.2017.02.004

1000-7466(2017)02-0019-06

2016-10-16

王 迪(1986-),男,黑龙江鹤岗人,在读博士,主要从事故障诊断工作。