燃气轮机涡轮叶顶间隙气热技术研究进展

高杰, 郑群, 岳国强, 董平, 姜玉廷

哈尔滨工程大学 动力与能源工程学院, 哈尔滨 150001

燃气轮机涡轮叶顶间隙气热技术研究进展

高杰*, 郑群, 岳国强, 董平, 姜玉廷

哈尔滨工程大学 动力与能源工程学院, 哈尔滨 150001

涡轮叶顶间隙泄漏流动对其流道内气动损失、传热状况甚至总体效率都有较为明显的影响,是降低涡轮气热性能的关键因素之一。长期以来,叶顶间隙区域的流动传热机理及其气热控制一直是燃气轮机领域研究的一个热点和难点问题。鉴于此,从叶顶间隙泄漏流动机理及影响因素、间隙泄漏控制方法、叶顶传热冷却机理、影响因素与控制、叶顶间隙气热优化以及过渡态叶顶间隙变化规律及建模与控制等方面对国内外近十年来涡轮叶顶间隙气热技术方面的研究进展进行综述,并简要总结了叶顶间隙泄漏流的常用研究方法,包括流动传热试验与数值计算方法等。最后,对涡轮叶顶间隙气热技术的未来研究重点和发展趋势进行了展望。

涡轮; 叶顶间隙; 间隙泄漏流; 间隙控制; 间隙传热; 气热性能

涡轮叶顶间隙泄漏流动对涡轮内部流动损失、叶顶传热和下游叶片通道内流场的非定常特性都有着十分明显的影响,现已成为降低涡轮气热性能的关键因素之一。据研究表明:在涡轮级中,大约1/3以上气动损失是由叶顶泄漏流造成的[1];并且叶顶间隙高度与涡轮叶高之比每增加1%,涡轮气动效率将下降0.8%~1.2%[2]。充分认识叶顶泄漏流动与传热机制,并采用控制措施去尽量减小间隙泄漏流产生的不利影响是进一步提高涡轮气热性能,发展新一代先进燃气轮机的重要技术途径之一。

涡轮叶顶间隙的研究涉及内容多,涵盖气动、传热与结构等各个方面,同时由于间隙泄漏流动受多种参数制约,不同的涡轮转子由于叶片形状、载荷和工况等因素不同,间隙泄漏流的表现也各不相同。此外,由于涡轮叶顶间隙高度较小,工作环境也比较恶劣,很难进行试验测量。长期以来,叶顶间隙泄漏流气热问题研究一直是燃气轮机领域研究的一个热点,也同时是一个尚未认清的难点问题。2013年美国机械工程师学会(ASME)专门针对涡轮叶顶间隙召开国际专题研讨会,以期澄清涡轮叶顶间隙气热设计、分析与改进等方面的关键科学技术问题。

国外的叶顶泄漏流研究早在20世纪50年代就已开展,早期主要通过理论分析去开发量化叶顶泄漏损失的经验模型,研究也还比较零散,而较少的试验研究则是在叶顶间隙模型或平面叶栅上进行的。20世纪90年代以来,随着试验测试技术和计算流体力学(CFD)的发展,逐步开展叶顶泄漏流动结构、损失机理、叶顶传热及其气热控制等方面的研究工作,所采用的叶片模型也以涡轮平面叶栅或低速涡轮为主。近十年来,针对实际涡轮动叶片、实际流动工况开展的叶顶间隙泄漏流动研究逐步增多。国内的相关叶顶间隙研究虽然起步较晚,但近些年来也得到了大力发展。

鉴于Sjolander[3]、Bunker[1,4]、Bunden和Xie[5]以及杨策等[6]已对2006年以前在涡轮叶顶间隙泄漏流动传热机理等方面的研究进行了综述和总结,本文主要综述国内外近十年来涡轮叶顶间隙气热技术方面的研究情况,详细论述叶顶间隙泄漏流动机理及影响因素、间隙泄漏控制方法、叶顶传热冷却机理及影响因素与控制、叶顶间隙气热优化以及过渡态叶顶间隙变化规律及建模与控制等方面的研究进展,并简要总结叶顶间隙泄漏流的常用研究方法,力图梳理出涡轮叶顶间隙气热技术的发展脉络,最后对未来的研究重点和发展趋势进行展望。

1 叶顶间隙泄漏流动机理及影响因素

经过半个多世纪的研究,国内外相关研究机构通过采用理论分析、试验测量与数值计算等方法对涡轮叶顶间隙泄漏流问题进行了广泛的研究,在叶顶间隙泄漏流的流动形态、间隙泄漏涡的形成和演化规律、损失机理以及泄漏流动的影响因素等方面获得了一定的进展。与此同时,也逐步开始采用先进的研究手段去获得实际间隙内部泄漏流动结构,并探索叶顶间隙泄漏流动损失产生机理等。

1.1 叶顶间隙泄漏流动结构及损失机制

1.1.1 间隙泄漏流动结构

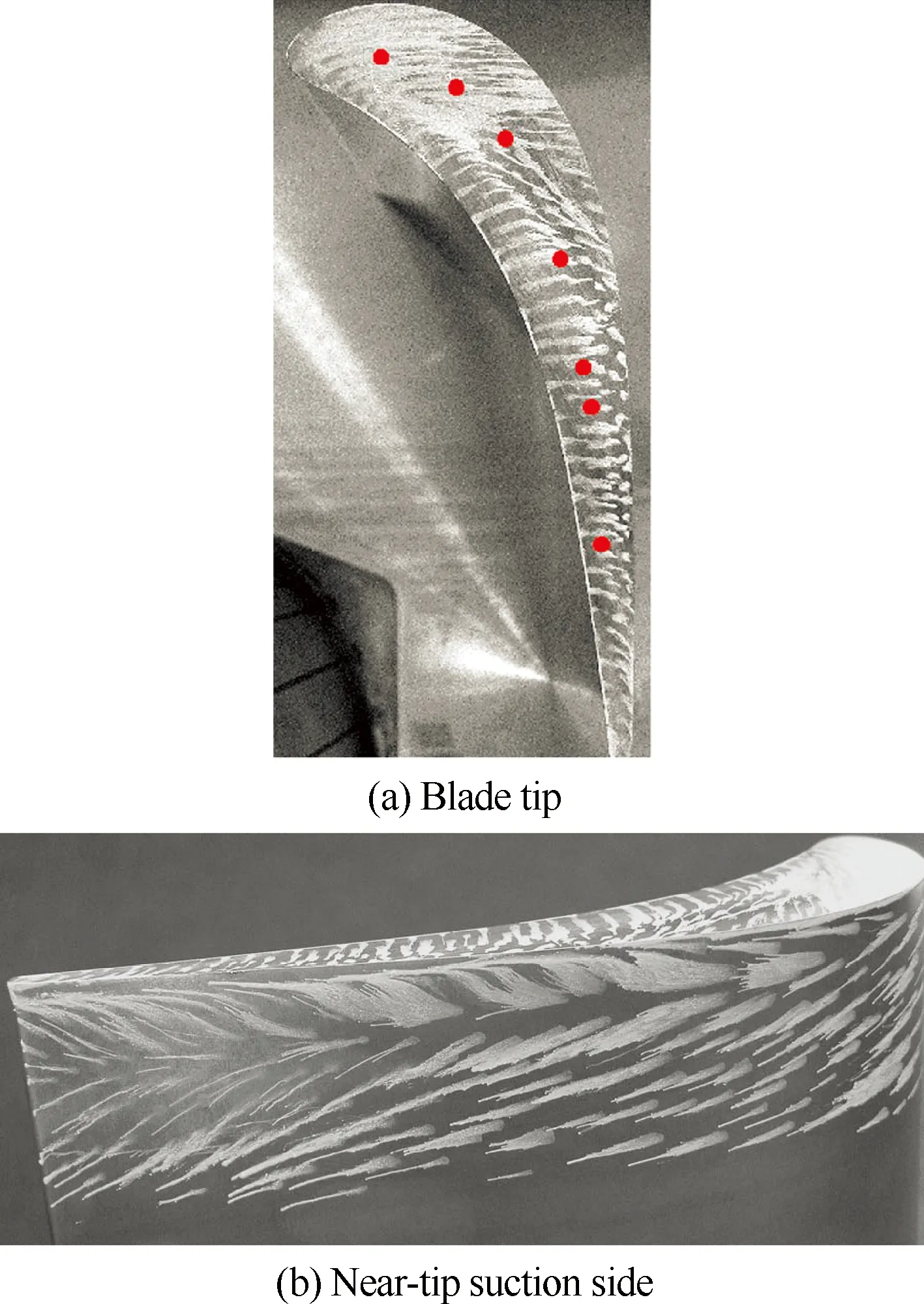

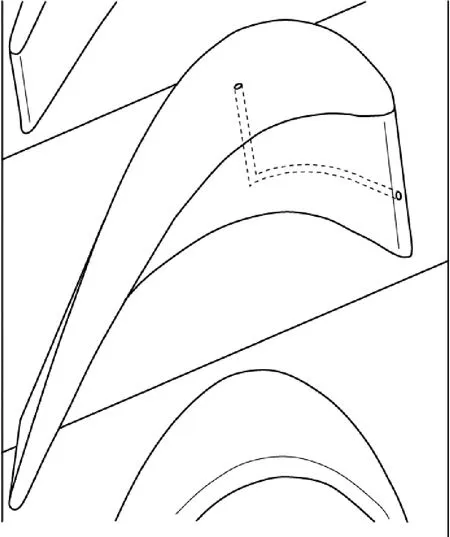

Key和Arts[7]利用油流手段对1.34%叶高间隙下高速叶栅间隙泄漏流动进行了流动显示(见图1),研究发现沿间隙压力侧存在一个比较明显的分离涡;在间隙前缘区域,泄漏流动大致沿着轴向速度方向进入间隙内部,而下游区域泄漏流方向却向叶栅下游偏斜;在间隙中后部区域,泄漏流动从间隙压力侧进入,然后从间隙吸力侧流出;而在靠近间隙吸力侧区域,油流仍维持点状,这意味着泄漏流动已发生了分离;在近间隙吸力侧,可以看到一条较为明显的“分离线”,这是由泄漏涡引起的。Stephens等[8]基于低速叶栅试验研究了叶顶厚薄对间隙泄漏流动的影响,研究发现随着叶顶变厚,叶顶压力侧分离/再附线的起始位置更趋近于叶片尾缘。

图1 1.34%叶高间隙顶部与近间隙吸力侧流动可视化[7] Fig.1 Visualization of flow on blade tip and near-tipsuction side at 1.34% blade span[7]

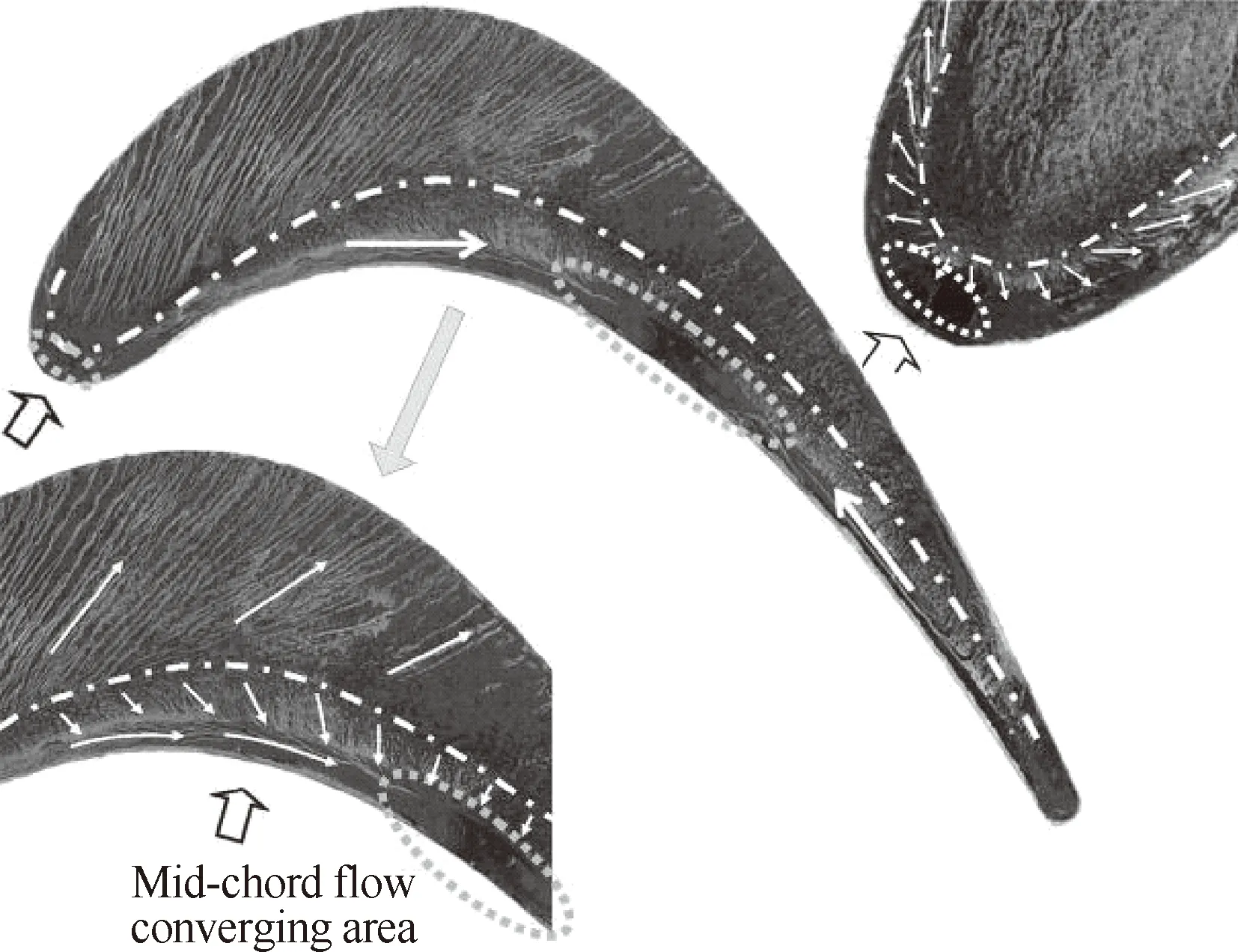

Lee等[9]利用高分辨率油膜方法研究了大折转角涡轮叶栅间隙流动结构(见图2)。他们在间隙前缘区域发现了“泄漏涡对”结构,并且认为叶顶间隙区域主要存在着两类流动现象:间隙前部泄漏涡对的形成及发展和间隙压力侧的分离/再附过程,且两类现象的相对重要性取决于间隙大小。基于叶顶泄漏流动可视化结果,他们给出了新的间隙泄漏流模型,如图3所示。

图2 3%叶高间隙顶部流动可视化[9] Fig.2 Visualization of tip surface flow at 3% bladespan[9]

图3 叶顶间隙泄漏流动模型[9]Fig.3 Blade tip leakage flow models[9]

高杰等[10]应用数值方法进一步研究了叶顶间隙区域泄漏流结构,结果发现叶顶间隙内的泄漏流动形态根据间隙内泄漏流动的位置可进一步分为“冲角驱动型直接泄漏”、“压力驱动型间接泄漏”两种类型;虽然叶顶中后部的横向压差,也就是间接泄漏引起了大多数的间隙泄漏流,但叶顶泄漏流动控制应分别从以上这两方面进行考虑;并且,动叶片通道中泄漏涡与通道涡之间存在着强烈的相互干扰,在适当尺度的叶顶间隙下,泄漏涡和通道涡的相互干扰才可以得到有效利用。

1.1.2 间隙泄漏流的非定常特征

涡轮叶顶泄漏流动具有较为明显的非定常特性,为进一步加深对叶顶泄漏流的认识,近年来研究人员逐步开始对间隙泄漏流的非定常性展开研究。杨佃亮和丰镇平[11]通过数值计算方法研究了“Aachen”1.5级涡轮叶顶间隙的非定常流动问题,研究发现涡轮内部流场的强烈非定常性是由静叶尾迹、通道涡与下游动叶片间隙泄漏涡之间的相互耦合作用导致的,整体上,间隙吸力侧的非定常性较强,在30%~70%轴向弦长之间更为明显。

刘火星[12]和Volino[13]等通过“前置圆柱”方法试验研究了涡轮叶栅尾迹对泄漏流的影响,研究发现上游尾迹增加了通道损失,并减小了通道涡及其附近涡系的涡量,从而减小了泄漏涡的涡量及其影响范围。他们的研究也进一步指出:可以利用上游尾迹与泄漏流的非定常相互干扰作用来降低泄漏涡的强度、减少叶顶泄漏损失,进而实现提高涡轮气动效率的目的。

对于下游静叶片对动叶顶部间隙泄漏流动的非定常影响,Behr等[14]的1.5级动态涡轮试验指出:下游静叶片与动叶片之间的相互干涉使得转子间隙泄漏涡在周向±20%的节距范围内周期性移动。不过,截至目前,在叶顶泄漏流的非定常流动特征方面,相关研究比较有限,对泄漏流的非定常特性还知之甚少。

1.1.3 间隙泄漏涡不稳定性及损失机制

早期叶顶泄漏流研究指出:泄漏损失主要来自于两个部分:叶顶间隙内的熵增损失和泄漏流进入周围主流时与主流掺混所引起的损失,并且后者是主要的损失源。近来,Farahani和Kermani[15]通过理论分析构建了涡轮叶顶间隙泄漏损失的计算模型,该模型是迄今为止可考虑较多叶片参数与运行工况等影响的一个计算精度较高的模型。然而,叶顶间隙内黏性流动造成损失和叶顶间隙外泄漏流与附近主流之间的流动掺混产生损失迄今仍然是在文献中唯一可看到的叶顶间隙泄漏损失的产生机制,很少有人探讨叶顶泄漏流的其他损失源。

涡旋破碎是“旋拧涡”所独有的一类不稳定流动现象,其核心特征是在涡核中存在流动滞止点,并且当前的研究工作认为涡旋是否破碎主要依赖于旋涡强度和流向逆压梯度[16]。叶顶间隙泄漏涡作为一种“旋拧涡”,其自身也自然存在着流动稳定性问题。Sell等[17]通过数值计算研究发现,在较大的间隙高度下叶顶尾缘区域靠近吸力侧存在逆向流动,这可能是泄漏涡破碎所致。李伟等[18]利用泄漏损失经验模型和长波不稳定性理论对叶顶间隙泄漏涡的稳定性进行理论分析后发现,间隙泄漏涡具有不稳定特性,在0.5%~2.5% 叶高间隙下的泄漏涡都是不稳定的。Huang等[19]借助控制体模型方法对叶顶负荷分布对泄漏涡稳定性及损失的影响进行了分析,研究发现流向逆压梯度明显影响泄漏涡的稳定性,在流向逆压梯度较大时会诱发间隙泄漏涡发生破碎现象,带来额外的涡破碎损失。

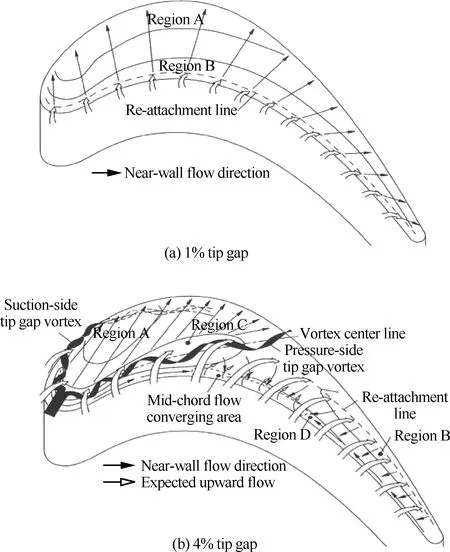

高杰等[20-24]利用数值方法系统研究了GE-E3涡轮第一级动叶片顶部间隙泄漏涡(TLV)的破碎特性、对叶顶损失的影响、影响因素及其控制等方面内容,结果发现随着叶顶泄漏流动从前缘(LE)向下游发展,泄漏涡趋于不稳定,在叶片60%轴向弦长位置下游的逆压区出现了破碎现象(见图4[20],图中Vsw为流向速度),涡破碎后的二次流动表现出较为明显的瞬态特性,上游尾迹产生的“逆射流”在掠过泄漏涡的过程中与其发生较为强烈的相互耦合作用,导致涡破碎位置点在71%轴向弦长附近周期性地前后移动;间隙高度、泄漏涡初始状态以及机匣刮削效应等对泄漏涡破碎的影响较大,大量的叶顶端区掺混损失发生在涡破碎之后,是间隙泄漏损失的主要组成部分;在间隙前侧喷气,泄漏涡破碎被延迟,而在间隙后侧喷气,泄漏涡却提前发生破碎现象。所有以上这些研究皆意味着叶顶间隙泄漏涡破碎是一种新的叶顶间隙泄漏损失形成机制。需注意的是,以上这些理论分析与数值计算工作还有待试验验证。

图4 泄漏涡核及近间隙吸力侧流线[20]Fig.4 TLV-core and near-tip suction side streamlines[20]

1.2 跨声速间隙泄漏流动结构及损失机理

以上提到的相关研究都是在主流为中低速或者膨胀比不太高的情况下进行的,而现代燃气轮机实际工作时在高压涡轮转子叶片通道内,由于主流是跨声速流,这时气体的可压缩性不可忽略,动叶片周围尤其是叶顶间隙内的流动结构和亚声速情况下相比会有较大的区别。

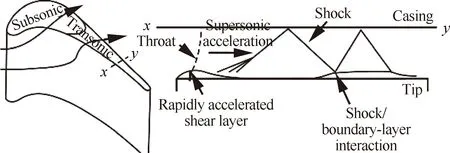

Zhang和He[25]的数值计算研究发现:在主流跨声速条件下叶顶间隙内出现了激波结构(见图5[26]),并带来了激波损失,不过其在一定程度上阻塞了叶顶泄漏流动;他们的研究也为高负荷低泄漏动叶片设计提供了参考。钟芳盼[27]和Li[28]等采用数值模拟的方法研究了跨声速涡轮叶栅中平顶和凹槽顶泄漏流的气动性能,研究结果证实了Zhang和He[25]的发现,并且进一步指出:凹槽叶顶减小了间隙泄漏流的马赫数,间隙内的超声速流动区域减小,不过反射激波结构依然存在,总体上凹槽叶顶的气动性能要优于平顶。Gao等[29]的进一步数值研究指出:跨声速间隙前侧与后侧气动特性随间隙高度的变化规律是相反的,并且间隙高度对间隙尾部的气动性能影响较小;随着间隙高度增加,激波反射得到延迟,但变得更为明显,从而减少了间隙泄漏量,但由于间隙前部依然为亚声速流,且增加了间隙泄漏量,从而使得总的间隙泄漏量随间隙增加而依然增加。

王大磊等[30]利用数值计算方法求解三维非定常雷诺平均Navier-Stokes方程模拟某跨声速高压涡轮流场,研究发现上游静叶尾迹和激波的相互作用使得间隙泄漏涡和泄漏损失产生了较为明显的周期性波动:当激波靠近叶顶间隙时泄漏涡强度增加,而当激波远离间隙时涡轮通道中压力场变化,使得泄漏涡占据前后移动,从而使泄漏流动呈现明显的非定常性。

图5 跨声速间隙流动示意图[26]Fig.5 Schematic of a transonic tip flow[26]

1.3 影响叶顶间隙泄漏流的主要因素

随着对叶顶间隙泄漏流动结构认识的加深,研究人员逐渐将研究领域延伸到叶顶间隙泄漏流的影响因素上,主要包括来流条件、间隙高度、机匣相对转动与进气冲角等。

1.3.1 来流条件

Zhang等[31]结合试验与数值计算方法研究了进口湍流度与端壁边界层对跨声速间隙泄漏流动的影响,结果发现进口湍流水平变化对叶顶间隙内流动几乎没有影响,但对近间隙吸力侧流动却有明显影响。他们认为进口湍流水平变化会破坏通道涡流与泄漏流之间的平衡,因此高湍流度增加了近端壁流体的惯性,进而减弱了通道横向二次流动,从而使得泄漏涡向通道中间移动,泄漏涡的横向影响范围有所增加,而展向影响范围却有所减小。赵刚等[32]的研究也证实了上述分析。对于进口端壁边界层的影响,Zhang等[31]认为进口边界层增厚会强化通道内横向二次流动,使得泄漏涡更趋近于叶片吸力侧,从而减小泄漏涡的影响范围。不过,他们的研究并未考虑叶片旋转对进口端壁边界层的实际影响。

为了检查叶栅模型与真实发动机之间流动行为上的差别,Coull和Atkins[33]利用数值方法研究了进口条件与机匣相对转动对间隙泄漏流动的影响,从中发现更加真实的进口条件对叶顶泄漏流动影响较小;然而,当同时考虑进口条件与机匣相对转动时间隙泄漏流动类型有明显改变;在间隙吸力侧前部还观察到主流进入间隙的现象,而这在一定程度上减少了间隙泄漏量。

1.3.2 间隙高度

叶顶间隙高度受多种因素影响,研究间隙变化对间隙泄漏及气动特性的影响是工程界提出的实际要求之一。Phutthavong和Hassan[34]的非定常数值研究指出:间隙压力侧分离泡随着叶顶间隙的增加而增大。Sun等[35]采用谐波平衡法计算研究了间隙高度对转静干涉的影响,研究发现在间隙吸力侧区域存在一条“干扰线”,该干扰线两侧的压力脉动规律是相反的,并且随着间隙的增加,该干扰线远离间隙吸力侧,静叶尾迹与泄漏流的相互作用也变得尤为强烈。

周逊等[36]试验研究了叶顶间隙高度对叶栅气动特性的影响,研究发现叶顶间隙在涡轮叶栅内诱导出沿叶高指向机匣的二次流动,进而恶化了上半叶高的流动状况,但轮毂损失有所下降。关于间隙高度对通道涡的影响,O’Dowd等[37]的叶栅试验与数值研究指出:随着叶顶间隙的增加,通道涡强度得到增强,而且与泄漏涡之间的相对位置也发生了改变。

王大磊和朴英[38-39]的计算研究指出:叶顶间隙高度每增加1%叶高,间隙泄漏量与涡轮流量之比约增加2.1%,涡轮性能下降幅度最大值为1.8%;尽管随着间隙高度的增加,间隙泄漏量近似呈线性增加,但涡轮效率的降低速率与间隙高度并非简单线性关系。Gao等[29]认为这可能是间隙变化时间隙泄漏涡形态发生改变所致。

1.3.3 机匣相对转动

机匣相对转动由于减小了间隙区域叶片压力侧与吸力侧的横向压差而减少了间隙泄漏量[40]。Palafox等[41]基于大尺度低速叶栅与PIV(Particle Image Velocimetry)试验研究了机匣相对转动对叶顶端区流场的影响,研究发现机匣相对转动减小了间隙吸力侧中前部的泄漏射流速度,但对间隙尾部并未产生明显影响;此外,机匣相对转动还改变了叶顶泄漏涡的形状,使得泄漏涡更趋近于叶片吸力面;试验也同时观察到刮削涡的存在。

关于机匣相对转动对叶顶跨声速间隙泄漏流动结构的影响,Virdi等[42]指出:不管有无机匣相对转动,间隙内大部分区域仍为跨声速激波流动,并且机匣相对转动的具体影响取决于间隙高度与叶顶结构,而在小间隙下机匣相对转动的影响则更为明显。

由于机匣相对转动无法考虑叶片旋转和科氏力产生的影响,以往叶栅上的研究结论能否适用于真实涡轮转子还有待验证。牛茂升和臧述升[43]的计算研究指出:动叶片转动对涡轮间隙流动有阻塞作用,叶片转速下降加剧了动叶出口截面气流过偏/偏转不足现象,而叶片转速增大,则减少了间隙泄漏量,从而降低了叶顶泄漏损失。Yang等[44]认为叶片转动对间隙泄漏的影响主要在于机匣相对转动,而Acharya和Moreaux[45]的计算研究也证实了上述分析,并进一步指出:传统上的压力驱动间隙泄漏流动假设是不恰当的,叶片受到的离心力与科氏力的影响也起着比较重要的作用,尽管相对于机匣相对转动来说他们的影响较小。

1.3.4 进气冲角

叶顶间隙区域泄漏流动的产生机理受涡轮运行工况影响较大。进气冲角的变化会改变涡轮通道中的涡系结构,进而影响到间隙泄漏损失机理。高杰等[10]应用数值方法研究了进气冲角对间隙内部泄漏流场结构的影响,研究发现仅叶片前缘区域的泄漏流动对来流冲角的变化较为敏感,而在叶片中后部区域,冲角变化对间隙流动的影响较小。周逊等[46]的平面叶栅试验研究表明:来流冲角对叶栅通道涡的影响明显大于其对泄漏涡的影响。Buske等[47]的数值研究进一步指出:进气正冲角增加了叶片负荷,然而由于泄漏涡与通道涡的相互作用,泄漏损失却有所减少,而通道涡损失却有所增加,总体损失则随着正冲角的增加而增加,反之亦然。

综上所述,目前国内外研究人员对涡轮间隙泄漏流动结构、损失机理及其影响因素等已有了较为深入的认识,但仍缺乏对实际间隙尤其是高压涡轮叶顶间隙内部详细流动的深入细致研究,相关的试验研究也比较欠缺,还需进一步开展工作。

2 叶顶间隙泄漏流动控制方法

国内外研究人员利用数值计算和试验方法研究了许多不同类型的叶顶间隙控制方法,这些方法通常根据其是否有能量输入分为被动控制(无能量输入)和主动控制(有能量输入)。被动控制较为简单易行,不需要控制回路和外界的能量消耗,而主动控制一般以外部能量输入为代价,在使用或工作过程中可以根据具体情况进行适当调整。被动控制主要是对涡轮叶顶或者机匣表面结构进行细微处理以改变泄漏流场结构,进而减少间隙泄漏损失,主要有肋条叶顶、叶顶小翼、机匣端壁处理和其他间隙处理结构等。主动控制主要从叶顶/机匣喷气控制、等离子体控制以及叶顶间隙主动控制系统等三个方面展开研究。

2.1 被动间隙控制

2.1.1 肋条叶顶

国内外研究人员在前期通过研究叶顶肋条的不同周向布置及其组合等对间隙泄漏流动的影响后指出:不同的叶顶结构对泄漏流动具有较为明显的影响,凹槽叶顶具有最小的泄漏损失[48]。此外,凹槽叶顶也可以避免在机匣与叶顶之间发生碰擦时损坏动叶片,因此,凹槽叶顶成为涡轮动叶片叶顶最常采用的结构之一。

Yang和Feng[49]的定常数值研究以及Lee和Chae[50]的平面叶栅试验皆指出:在相对大的间隙下,凹槽对间隙泄漏的控制效果更为明显,并且存在最佳的凹槽深度(3%叶高左右)使得气动性能最佳,而超过一定的凹槽深度,凹槽对间隙泄漏的控制作用几乎不变。尽管如此,崔涛等[51]的涡轮叶栅深凹槽式叶顶间隙泄漏流动试验则指出:深凹槽式叶顶结构在航空燃气轮机的减重方面具有十分重要的意义。另外,Jung等[52]针对凹槽肩壁厚度影响的非定常计算研究指出:随着凹槽肩壁厚度的增加,涡轮性能随之增加,当凹槽肩壁厚度大约为2倍间隙高度时,涡轮性能最佳。Jung等[52]的研究还发现叶顶间隙泄漏损失受间隙吸力侧肋条影响更大,而Lee等[53]针对叶顶凹槽压力侧与吸力侧肋条高度的不同搭配试验也证实了上述结果,他们的研究还发现凹槽吸力侧肋条高度减小形成“台阶式肋条叶顶结构”,可以获得更佳的涡轮气动性能。

随着对凹槽叶顶结构研究的深入,研究人员逐步从改进双侧肋条形状及具体参数选取上考虑凹槽叶顶结构的改进对涡轮叶顶端区流场的影响。Prakash等[54]的研究指出:凹槽压力侧(PS)肋条向叶顶内侧平移使得间隙压力侧形成台阶绕流,增加了泄漏量并减小了涡轮效率;在此基础上压力侧肋条向压力侧倾斜,却使得绕流流体发生分离,从而减少了泄漏量且提高了涡轮效率。李伟等[55]对该改进的凹槽叶顶泄漏流场的细致分析也证实了上述结果。

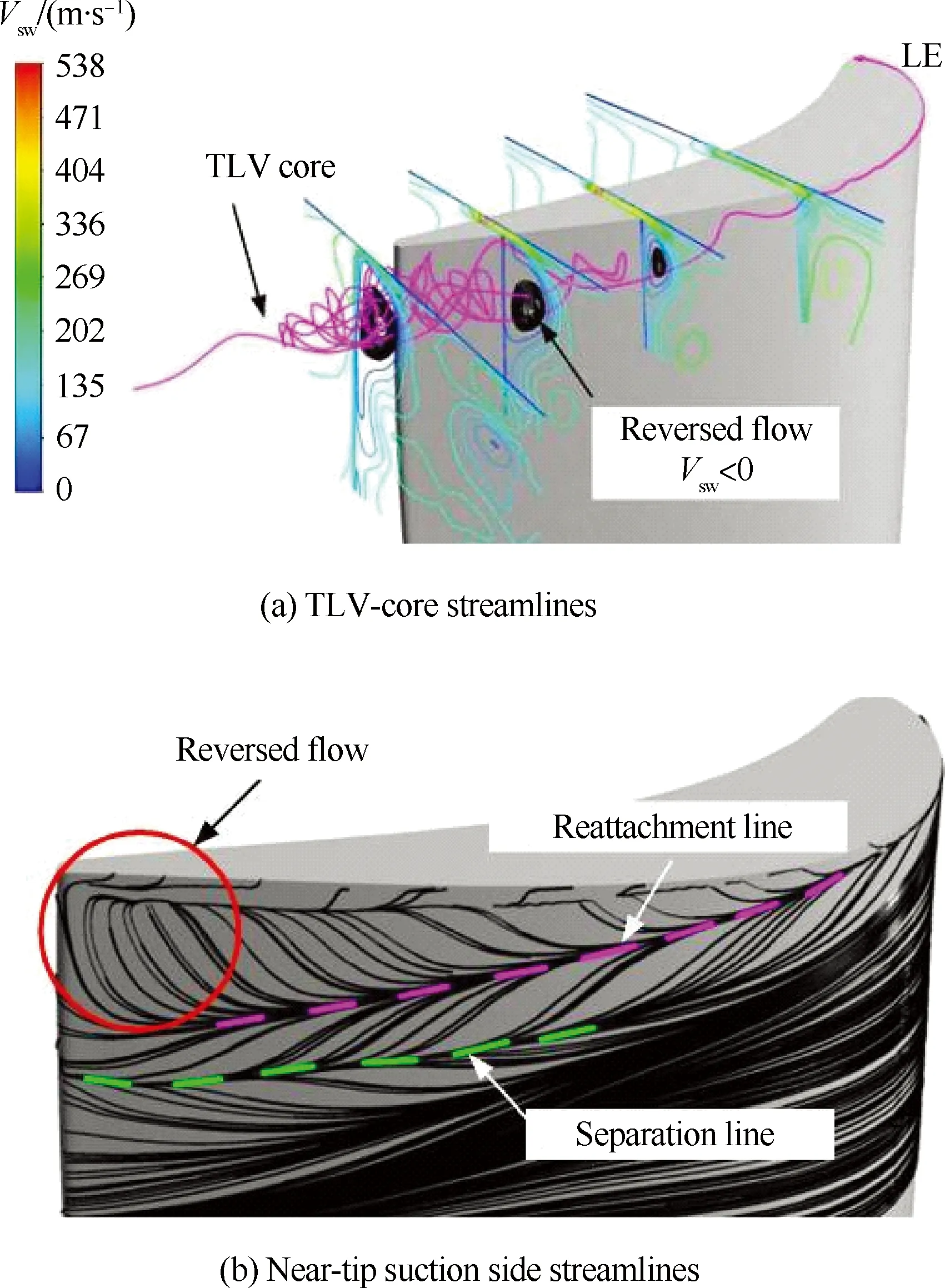

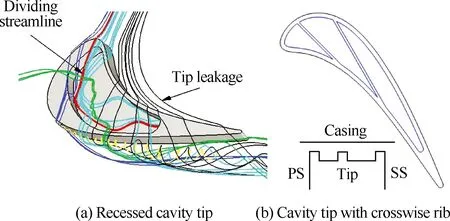

Mischo等[56]借助于三维数值计算方法,通过细致研究凹槽叶顶内流动结构及流动机理,对某高负荷涡轮动叶片叶顶凹槽吸力侧(SS)肋条进行了形状改进设计(见图6(a)),结果发现,适当地对凹槽叶顶结构进行形状改进,可使得动叶效率提高0.38%;进一步的1.5级涡轮动态试验[57]指出:采用新型叶顶结构的1.5级涡轮效率提高了0.18%,不过间隙泄漏流场的非定常性却有所增强。

基于考虑叶顶冷却的需要,Lomakin等[58-59]尝试对叶顶凹槽的前缘与尾缘进行开口处理,研究发现平面叶栅叶顶凹槽前缘与尾缘开口开度的合理匹配有利于降低间隙泄漏损失,而凹槽尾缘吸力侧开口获得了最佳的对间隙泄漏的控制效果,在0.6%叶高间隙下间隙泄漏损失降低了25.5%。

凹槽叶顶从结构上来看类似于篦齿密封,而篦齿密封的封严性能受泄漏流动方向和密封齿数影响较大。EI-Ghandour等[60]通过在叶顶凹槽的中弧线中间位置布置约1/3长的肋条,形成了一种新的叶顶结构,计算结果显示:与平顶相比,叶片出口总压损失降低了8%,获得了比凹槽叶顶更少的总压损失。基于对变工况条件下叶顶泄漏流场的深入认识,高杰和郑群[61]通过在叶顶凹槽内布置正对着泄漏流方向的横向肋条(见图6(b)),也同样获得了比凹槽叶顶更好的对间隙泄漏的控制效果,涡轮转子效率相对平顶动叶约提高了0.41%,尤其在大叶顶间隙高度时更为明显;此外,该叶顶结构也具有良好的来流冲角适应性,即使在较大的正/负冲角工况下仍能较好地控制间隙泄漏流动,从而降低泄漏损失。

图6 不同叶顶结构示意图[56,61]Fig. 6 Schematic of different blade tip configurations[56,61]

2.1.2 叶顶小翼

转子叶片顶部增加小翼结构是控制叶顶间隙泄漏流、减少间隙泄漏损失的有效手段之一[62]。Schabowski和Hodson[63]认为叶顶小翼之所以能降低涡轮气动损失,主要是由于减小了间隙端区的泄漏流驱动压差所致。Zhou等[64]的数值计算与叶栅试验进一步指出:虽然整体上叶顶小翼减小了间隙端区的泄漏流驱动压差,但压力侧小翼几乎不能减小泄漏流驱动压差,而吸力侧小翼则只能减小间隙前部的驱动压差。

在小翼结构的具体设计方面,国内外研究人员开展了大量的数值计算与试验研究。对于压力侧小翼对叶顶间隙泄漏量与气动损失的影响,Kusterer等[62]数值研究了压力侧小翼对两级涡轮性能的影响,研究发现压力侧小翼虽然可以明显减少转子叶顶间隙泄漏量,但涡轮效率仅提高了0.092%。Shavalikul和Camci[65]的数值计算与动态试验结果也进一步证实:压力侧小翼虽然在数值计算结果上显示出可有效减少叶顶间隙泄漏量,但在减少间隙泄漏损失上仅表现出测量上的微小收益。

虽然早期研究对小翼结构的位置选择存在较大分歧,但近来的研究越来越倾向于认为:在控制叶顶间隙泄漏流动、减少间隙泄漏损失方面,吸力侧小翼明显优于压力侧小翼[66]。Zhou等[64]的研究结果也进一步证实:只有间隙前部的吸力侧小翼才是有效的,并且在小翼上增加凹槽结构可以进一步控制间隙泄漏流动。基于对小翼、凹槽状小翼结构端区定常与非定常泄漏流场的精细认识[67],Zhou和Zhong[68]对吸力侧小翼进行了精细设计,数值结果显示:与凹槽叶顶结构相比,该小翼结构在1%叶高间隙下增加了涡轮级效率0.9%。

需指出的是,尽管早期研究认为,叶顶小翼虽可有效减弱间隙泄漏流动,但因其存在的冷却与离心应力等严重问题而难以在工业上得到应用,但来自于罗罗公司官网上的涡轮冷却叶片照片显示(见图7)[69],叶顶小翼结构已经或者即将在工业上得到实际应用。

图7 一种新型的冷却涡轮叶片[69]Fig.7 A new type of cooled turbine blade[69]

2.1.3 机匣端壁造型

既然叶顶处理可有效减小间隙泄漏流动,且叶顶与机匣共同组成间隙泄漏流的流通路径,那么机匣端壁造型也应该会对间隙泄漏流产生影响,进而起到减少间隙泄漏流与泄漏损失的目的。机匣处理最先应用在压气机上,主要用于改善压气机的稳定裕度,而对于机匣处理在涡轮中的应用却较少有人研究。

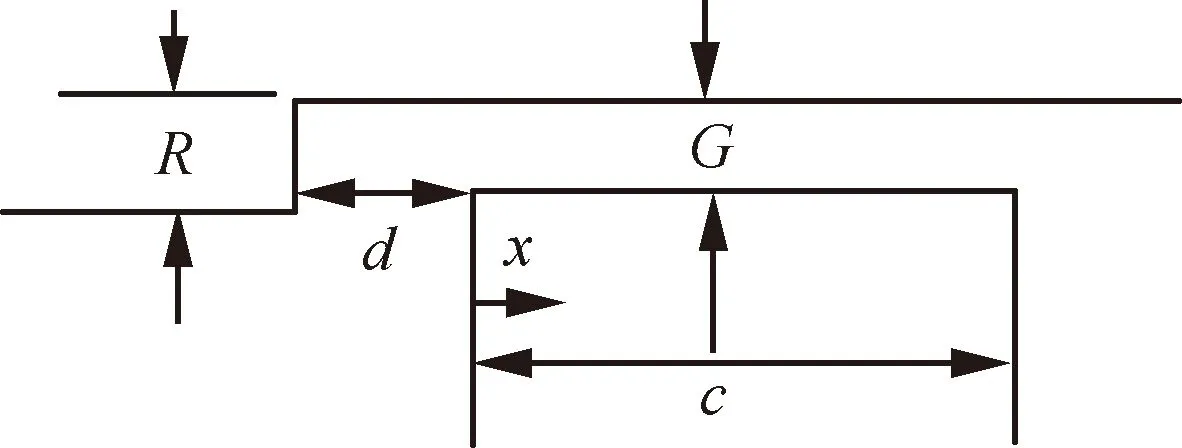

近来,Ahmed和Masud[70]指出:在动叶顶部前侧机匣上设置台阶结构可明显改善涡轮级性能,如图8所示。图中:R为径向间距;d为轴向间距;x为轴向坐标;G为径向间隙;c为弦长。Gao等[71]利用数值方法详细阐释了机匣台阶结构改善涡轮气动性能的机理,研究指出:机匣台阶结构,一方面阻塞了间隙前部的“直接泄漏”;另一方面,由于增加了机匣进口边界层厚度且增强了机匣通道涡,从而对泄漏涡的演化发展起到了一定的限制,最终降低了叶顶间隙端区损失。

基于对涡轮叶顶端区流场的精细认识,Gao[71]与查小晖[72]等提出了弧形端壁造型概念,研究发现:最优的弧形端壁可提高设计点涡轮效率0.77%,不过原始的台阶机匣结构获得了最佳的变工况性能。Wei等[73]将该设计概念应用于某两级高压涡轮之中,结果显示该两级涡轮效率提高了0.14%。在此基础上,魏佐君等[74]进一步研究了部分弧形机匣端壁对涡轮气动性能的影响,结果发现部分机匣造型具有更宽的有效间隙范围和更大的损失减少量。

图8 机匣台阶结构示意图[70]Fig.8 Schematic of casing step structure[70]

2.1.4 其他间隙处理结构

近来,也有一些研究人员探讨了一些新颖的间隙处理方法。Nho等[75]基于平面叶栅试验研究了包括叶顶内开设多个菱形坑、叶顶凹槽内底面处理和叶顶斜面处理等11种叶顶处理结构,试验结果显示:随着叶顶间隙从1.5%增加到2.3%叶高,总压损失系数增加了1%~5%,且叶顶凹槽内底面处理获得了较佳的对间隙泄漏损失的控制效果。Park等[76]通过在叶顶凹槽内沿周向设置肋条也获得了比凹槽更佳的气动性能。

Volino[77]通过在叶顶与端壁设置一系列周向肋条,形成交错式肋条叶顶结构,明显增加了泄漏流的流动距离与流动阻力,前置圆柱的叶栅试验表明:该结构尽管并未减少总的叶栅损失,但却消除了泄漏涡结构,如果通道涡能被减弱,该结构将获得一个较佳的的总体性能收益。

高杰等[78]在前期研究的基础上提出在叶顶面设置一系列蜂窝孔结构,以有效减小叶顶间隙泄漏流动,并改善涡轮叶片的变工况性能。Fu等[79]针对该叶顶蜂窝孔结构进行了计算研究,结果也证实:该蜂窝叶顶结构在1%叶高间隙下使得叶顶泄漏量与能量损失系数分别降低了10.16% 与4.43%。

2.2 主动间隙控制

2.2.1 叶顶/机匣喷气控制

李文等[80]通过数值计算方法研究了叶顶喷气射流对间隙泄漏及涡轮效率的影响规律,结果发现叶顶喷气对泄漏流起到阻塞作用,大幅降低了泄漏量,与此同时增加喷气量导致了叶顶掺混损失相应增加,即这两种损失为此消彼长的关系。Gao等[81]进一步认为:叶顶喷气对间隙泄漏损失的影响主要是叶顶喷气对泄漏流的阻塞作用、叶顶喷气对泄漏流的折转作用以及叶顶喷气与主流的掺混作用等相互作用的结果,并指出存在最佳的喷气量使得喷气效果最佳。

对于叶顶喷气孔流向位置的影响,Li等[82]与Niu和Zang[83]分别采用数值计算与平面叶栅试验方法展开了研究,结果发现在间隙中后部喷气获得了更好的对间隙泄漏的控制效果。对于叶顶喷气孔横向位置的影响,Chen等[84]的低速平面叶栅试验指出:在中弧线位置喷气获得了比在间隙吸力侧或者间隙压力侧喷气更高的气动性能。然而,Niu和Zang[85]的数值计算结果显示在靠近叶片压力侧位置布置喷气孔可获得较好的对间隙泄漏的控制效果,这可能是由于Chen等[84]与Niu和Zang[85]采用了不同的叶型所致。对于叶顶喷气角的影响,Niu和Zang[86]的数值研究指出:在45° 或60° 切向喷气角下的喷气效果较好,综合考虑到工厂加工的实际情况,切向喷气角以60° 为宜。

以上研究主要是针对平顶叶片开展的,而在实际情况下一般是联合采用被动与主动间隙控制方法以有效控制叶顶泄漏流动,减少间隙泄漏损失。Volino[87]的平面叶栅试验与相应的数值计算研究指出:在凹槽下的喷气参数影响规律大致与平顶下喷气一致。Gao等[81]与Zhou和Hodson[88]采用多种手段研究了凹槽联合喷气对间隙泄漏及气动损失的影响,并考虑了间隙高度变化的影响,结果发现涡轮叶顶凹槽和喷气之间存着强烈的对间隙泄漏的耦合控制作用,在叶顶喷气下,叶顶凹槽结构虽然降低了间隙泄漏量,但涡轮总体性能并没有明显改善;此外,在相对较小和相对较大的间隙高度下,叶顶凹槽结构和喷气对间隙泄漏的控制作用大小是不同的,在相对小的间隙高度下,喷气产生了更大的阻塞效果,而在相对大的间隙高度下,叶顶凹槽则起主要控制作用。

正如1.2节所述,实际涡轮动叶片周围尤其是叶顶间隙内的流动结构和亚声速情况下相比会有较大的差别,间隙泄漏的控制方法及其最佳参数也应该有所变化。Wheeler和Saleh[89]采用简单间隙模型试验与数值计算研究了叶顶喷气对跨声速间隙泄漏流动的影响,结果发现跨声速涡轮叶顶喷气仍具有控制泄漏损失的潜力。Ledezma等[90]针对实际气冷涡轮动叶片展开了环形叶栅试验与数值计算研究,结果发现去掉叶顶凹槽的压力侧肋条可略微降低总体涡轮损失,并且把叶顶凹槽的压力侧肋条替换为小翼结构并不改变原始凹槽结构下的涡轮气动性能。结合前人研究,Ledezma等[90]做出推断:在有叶顶冷却措施存在情况下,简单的吸力侧肋条要比凹槽的总体性能更佳。然而,Hofer和Arts[91]针对带叶顶区域冷却喷气的试验直叶片可视化研究(见图9,图中TLV表示叶尖泄漏涡)指出:叶顶喷气存在下,由于泄漏涡与通道涡(TPV)等的复杂相互作用,单吸力侧肋条产生了比凹槽更高的损失。Hofer和Arts[91]还发现:在充分考虑冷气与主流的能量差别下,喷气对涡轮总体性能的影响是微小的。

由于燃气轮机经常运行在变工况条件下,国内外研究人员对此也开展了一些研究。Niu和Zang[92]采用叶栅试验的方法研究了不同进气冲角下喷气对间隙泄漏的控制作用,研究发现:即使在大正/负冲角工况下,叶顶喷气仍可较好地控制间隙泄漏,进而降低泄漏损失。鉴于Mercan等[93]的低速叶栅试验指出非均匀叶顶喷气也可略微提高叶栅气动性能,并基于对变工况条件下叶顶间隙泄漏流场的精细认识,Gao等[94]采用数值方法尝试通过叶顶非均匀喷射以改善涡轮全工况性能,研究指出:喷气量从间隙前部到尾部呈递减分布,由于充分考虑了不同冲角下泄漏流场的具体特性,并重组了泄漏流和周围主流的相互作用,从而改善了涡轮全工况性能,涡轮各典型工况下的效率皆增加了0.15%。

机匣喷气也是一种控制叶顶间隙泄漏流的有效手段,目前主要应用于压气机中,对于机匣喷气在涡轮中的应用还较少开展研究。不过,Behr等[95]的带机匣喷气的1.5级涡轮动态试验研究指出:采用0.7%的喷气量,在30%轴向弦长位置,逆转子旋转方向30° 喷气使得涡轮效率提高了0.55%。Behr等[95]与牛茂升和臧述升[96]分别采用动态试验与数值计算方法也对机匣喷气的参数进行了详细分析,在此不再赘述。

图9 凹槽叶顶喷气流动示意图[91]Fig.9 Schematic of a cavity tip with injection[91]

需要说明的是,叶顶/机匣喷气主要用于有冷却需要的高压涡轮之中,且是以改善叶顶/机匣传热效果为前提,因此叶顶/机匣喷气对间隙泄漏的控制需要与叶顶/机匣的传热冷却统一考虑,这也导致许多情况下喷气对间隙泄漏的控制效果受到一定的制约。

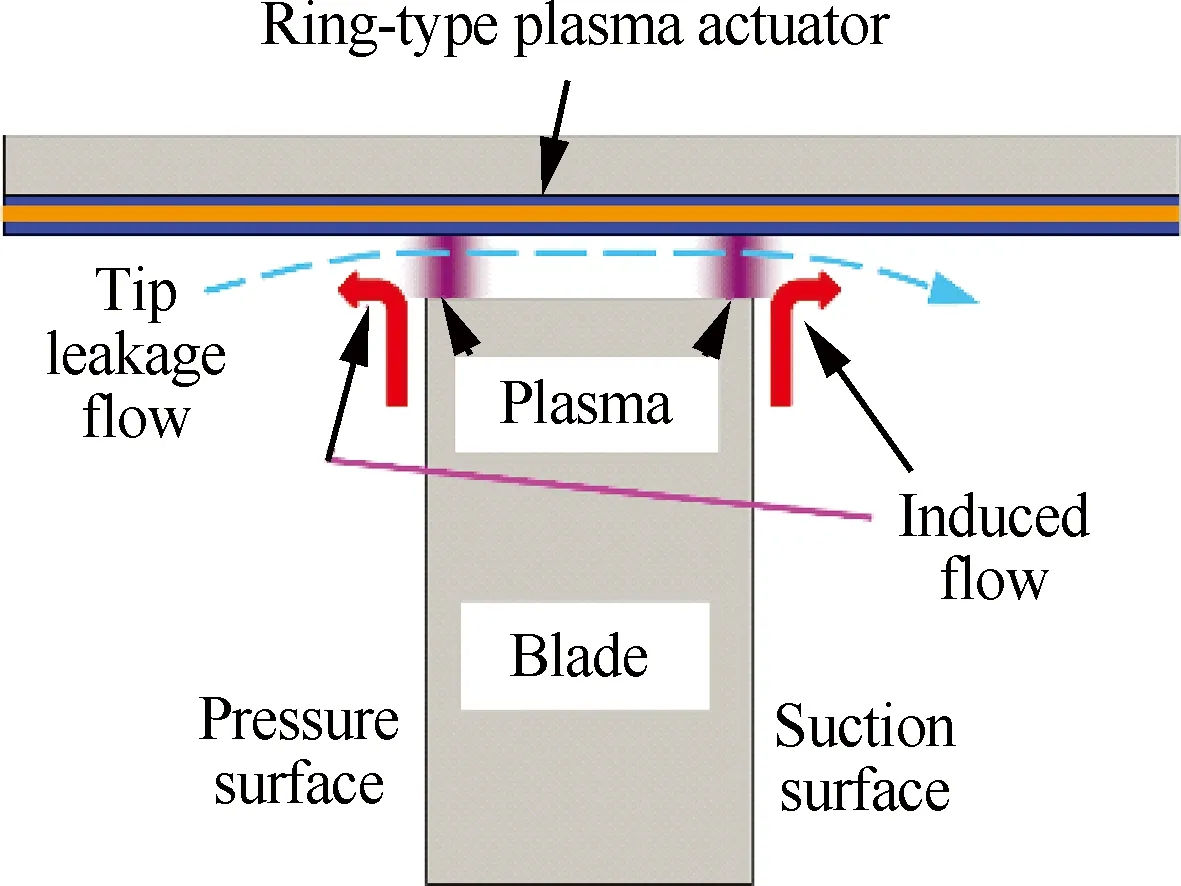

2.2.2 叶顶间隙等离子体控制

随着现代流动控制技术的发展,国外研究人员尝试将等离子体控制应用到叶顶间隙控制上。近来,Matsunuma和Segawa[97]提出一种新的环形介质阻挡放电等离子体激励器(见图10),并分别在平板、孤立叶栅和环形整周叶栅上进行了试验验证,试验研究证实了该等离子体激励器减少叶顶间隙泄漏损失的有效性。

图10 等离子体激励器减少间隙泄漏流动示意图[97]Fig.10 Schematic of tip leakage flow reduction by plasma actuator[97]

2.2.3 叶顶间隙主动控制系统

燃气轮机运行工况改变会改变叶顶间隙高度,一般地,燃气轮机在慢车时间隙高度较大,但加速时间隙高度减小,而在巡航时间隙高度变化不大。

为了尽可能减少叶顶泄漏损失,同时又要避免叶顶与机匣之间发生碰擦,美国国家航空航天局(NASA)格林研究中心[98]成功研制了一套可快速响应的主动间隙控制系统(见图11),其利用独立的作动器、片状的机械结构和叶顶间隙测量反馈以精确地进行间隙控制。

图11 主动间隙控制试验系统照片[98]Fig.11 Photograph of active clearance control test rig[98]

2.3 自适应间隙控制

自适应间隙控制即根据涡轮叶片通道内压力场的固有特性,通过相应的结构设计自然生成一股喷气射流,或者直接通过复杂且巧妙的结构设计实现叶顶间隙泄漏损失的自适应控制。虽然从本质上说,自适应间隙控制也属于被动间隙控制的一种,但由于其控制效果随工况改变而随之自动改变,明显区别于传统的间隙处理机构,且近来得到国内外研究人员的持续关注与研究,故而单独列出进行阐述。

自适应间隙喷气控制概念最早是Auxier等[99]提出,通过在叶片压力面近顶部和叶顶面之间设计圆弧形孔槽结构引气以抑制间隙泄漏流,不过由于叶片压力侧近顶部和叶顶面之间的压差较小,该结构对间隙泄漏的控制效果较差。随后,Hamik和Willinger[100]提出利用一根小尺度内部通道将叶片前缘与其顶部连通(见图12),这样在叶片前缘与叶顶面之间自然压差的作用下有一部分主流流体会进入内部通道最终从叶顶喷射出,并进一步提出了相应的叶顶泄漏损失模型(未考虑机匣相对转动的影响)。鉴于该自适应喷气结构的驱动力随着工况的变化而改变,其对泄漏的控制效果也随着工况改变而自适应变化。

图12 自适应间隙喷气结构示意图[100] Fig.12 Schematic of a self-adaptive tip injectionstructure[100]

胡建军[101]与魏明[102]等分别利用数值方法研究了间隙高度变化对自适应喷气间隙控制效果的影响,结果发现在一定的间隙范围内,自适应叶顶喷气具有较好的对间隙泄漏的控制效果,但叶顶间隙过大时自适应喷气将失去控制效果。此外,魏明等[102]还详细研究了自适应喷气孔参数的影响,研究指出:自适应喷气孔进口位置对间隙泄漏控制效果的影响不大,而出口位置在叶顶中部且靠近间隙压力面时,对间隙泄漏的控制效果较好,且存在最佳的喷气孔直径使得喷气效果最佳,不过相对叶顶喷气,自适应间隙控制的效果较弱。

近来,Justak和Doux[103]基于涡轮叶顶间隙的变化原理设计了一种新颖的机匣段自适应移动机构,该机构无需其他外界动力,可随着工况以及压力场的改变实现机匣段的径向自适应移动,从而维持叶顶间隙在合理范围。杨家礼等[104]设计了另外一种具有类似功能的冷气自动调节机构,该机构同样可根据发动机运行工况的改变而自动调节冷气限流嘴的节流面积,以控制涡轮机匣冷气量与机匣直径,从而有效控制叶顶间隙的变化趋势,进而维持叶顶间隙在一个合理的变化范围。

综上所述,国内外涡轮叶顶间隙泄漏流动控制方面的研究已开展了较多工作,但以被动控制居多,主动控制方面的研究还较少;在涡轮叶栅或者低速涡轮上开展的较多,针对高速涡轮间隙控制研究开展的较少;稳态研究较多,而非定常研究较少;把涡轮叶顶泄漏的主动控制和被动控制结合起来的研究更为少见。

另外,Gao等[81]与Zhou和Hodson[88]的研究皆指出:间隙泄漏损失并非与间隙泄漏量成线性关系,不仅仅是间隙泄漏量,而且还有间隙内分离、再附与间隙外掺混过程影响叶顶间隙泄漏损失。然而,以上这些间隙控制方法大都从直接控制泄漏量的角度去控制泄漏损失,并没有探求从控制泄漏流与周围主流掺混的角度采取相应控制方法。

随着现代燃气轮机涡轮部件向大功率、高效率方向发展,高涡轮进口温度、高负荷和冷却叶片等已成为其主要发展趋势,这些新特征增加了间隙泄漏射流速度,使间隙泄漏变得更为复杂,从而使得当泄漏流进入主流后会带来较高的掺混损失。鉴于现代密封结构或者封严方法对于直接控制叶顶间隙泄漏量已接近其性能极限,进一步的涡轮叶顶端区性能改进则需通过组织泄漏流自身来实现。

3 叶顶传热冷却机理、影响因素及控制

叶顶间隙泄漏流具有流速快、边界层薄和温度高等特征,容易导致叶顶产生非常高的温度与热负荷。叶顶长期处于高温环境中会产生氧化和腐蚀,进而影响整个叶片的气热性能与寿命,特别是对高压涡轮第一级动叶片。近年来,国内外研究人员围绕涡轮叶顶传热冷却问题的工作主要包括叶顶传热冷却特性、跨声速间隙叶顶传热冷却机理、叶顶传热冷却特性的影响因素以及叶顶热负荷控制等。

3.1 叶顶传热冷却特性

3.1.1 叶顶传热特征及非定常特性

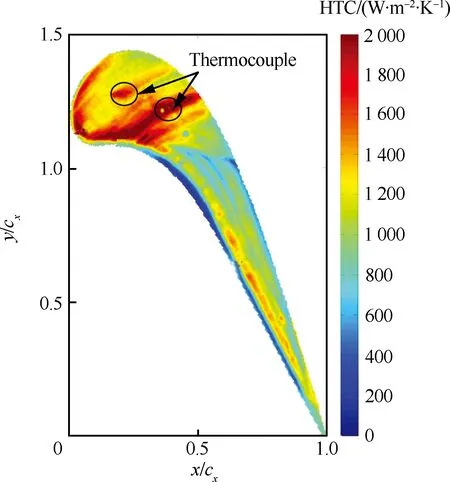

Newton等[105]通过低速叶栅流热试验与采用CFD方法的计算研究指出:在间隙内泄漏流再附的位置以及泄漏涡冲击近间隙吸力侧的位置传热较强;Krishnababu等[106]在真实工作环境下的数值研究也证实了这一点。Arisi等[107]进一步数值研究了出口马赫数对叶顶传热系数(HTC)的影响(见图13),结果发现随着出口马赫数的增加,整个叶片的传热增强,不过叶顶传热强化更为明显,并且随着出口马赫数从0.85增加到1.00,叶顶传热量增加了整个叶片传热量的25%。

图13 计算与测量的叶顶传热系数分布[107]Fig.13 Distribution of computed and measured tip heat transfer coefficients[107]

对于叶顶的非定常传热问题,Ameri等[108]数值研究了上游动量与热尾迹即周期性变化的总压、总温和湍流强度边界对叶顶传热的影响,结果发现非定常尾迹影响了叶顶传热的时均分布,并且该分布不同于定常计算下的传热分布,不过,叶顶传热系数的时均值与定常值差异较小,大致占平均传热系数的4%。同样地,杨佃亮和丰镇平[11]针对“Aachen”1.5级涡轮叶顶间隙的非定常传热研究也指出:叶顶表面传热系数的时均值与定常值的偏差小于2%;他们的研究还发现叶顶吸力侧与叶顶主泄漏通道的传热系数波动较强。Rahman等[109]基于真实单级涡轮研究了叶顶传热的非定常特性,结果发现叶顶传热具有明显的非定常特性,而定常计算似乎低估了叶顶表面传热量;此外,上游静叶尾迹及激波的周期性变化改变了动叶进口的流动条件,从而对泄漏涡的结构及叶顶传热产生了明显影响,叶顶努塞尔数瞬时最大值比定常计算高出了64%。

3.1.2 间隙处理叶顶的传热特性

对于间隙处理叶片的叶顶传热情况,Krishnababu等[110]针对低速叶栅的数值研究指出:凹槽叶顶除了2.1.1节所述的可以控制叶顶间隙泄漏损失之外,还可以降低叶顶表面传热,这主要是由于槽内传热较弱所致,不过单吸力侧肋条对叶顶传热的控制效果与凹槽相比更佳。Park[111]与Acharya[112]等针对平顶和凹槽顶的低速叶栅试验指出:对于平顶和凹槽顶来说,由于间隙泄漏流再附的影响,间隙前部的传热较强,而随着凹槽深度的增加,凹槽内底面的传热随之减弱。

杜昆等[113-114]分别基于定常与非定常数值方法针对实际涡轮叶片凹槽叶顶传热特性的研究也证实了上述结果,并进一步指出:尽管随着凹槽深度的增加,叶顶表面传热系数降低,但叶顶热负荷却随之增加。Naik等[115]结合高速叶栅试验与数值计算研究指出:在间隙凹槽内存在着比较复杂的气热干涉,凹槽及凹槽前后缘开口两种结构的传热分布尽管相似,但在局部有着明显的区别,不过最高的传热系数皆位于叶顶中间靠近吸力侧肋条区域。

3.1.3 气膜叶顶传热冷却特性

叶顶气膜冷却不仅能在叶顶壁面形成冷却薄膜进而降低叶顶的热负荷,同时还能起到一定的密封作用。Mhetras等[116]试验研究了吹风比与凹槽深度对涡轮叶栅叶顶气膜冷却性能的影响,研究指出:由于气膜孔冷气聚集的影响,叶片尾缘的气膜有效度较高;凹槽尾缘开口处理也同时增加了叶片尾缘的气膜冷却有效度;总体上,叶顶气膜冷却有效度随着槽深的增加而增加,而高吹风比也使得叶顶表面具有较高的气膜冷却有效度;不过,冷气仅从近间隙压力侧喷射却不利于凹槽内底面与内侧面的冷却。Wang等[117]采用三维数值方法研究了凹槽肩壁厚度对叶顶冷却性能的影响,结果发现随着凹槽肩壁厚度增加,间隙前部的低气膜冷却有效度区域变得更小,而更高的气膜冷却有效度出现在尾缘区域,不过凹槽肩壁厚度从1 mm增加到2 mm,并未改变凹槽内底面气膜冷却有效度的分布。

韩昌等[118]基于PSP(Pressure Sensitive Paint)技术详细研究了冷气与主流的质量比、密度比和叶顶间隙等参数影响下的叶顶气膜冷却特性,结果发现平顶冷却射流在气膜孔后往吸力面覆盖,而凹槽叶顶在槽内形成回旋涡,且冷却射流往压力面覆盖并向尾缘形成累积效应;总体上,叶顶间隙高度与叶顶表面形状、冷气与主流的质量比等参数对叶顶气膜冷却效率有着较为明显的关联性影响。

对于叶顶气膜孔位置的影响,王文三等[119]采用数值计算方法研究了叶顶冷却布置对涡轮叶顶气热性能的影响,研究指出:气膜孔沿间隙压力面布置与沿中弧线布置相比可降低叶顶传热系数,并且由于气膜孔倾斜布置降低了气膜射流动量,且削弱了肾形涡强度,从而增大了气膜的横向覆盖范围,因此靠近间隙压力侧布置气膜孔也可以提高气膜冷却有效度;整体上,气膜孔靠近压力面且以30°角射出比垂直布置降低叶顶热负荷2.7%。Newton等[120]基于带有实际冷却结构的涡轮叶栅试验,采用油流方法和压力、总压损失等测量手段进一步研究了叶顶气膜冷却的影响,研究结果证实了在间隙分离泡内喷射冷气的益处;Zhou等[121]的数值研究结果与Newton等[120]的研究结果比较相符。Newton等[120]的研究也进一步指出:在分离泡内喷射冷气产生了比在叶顶间隙内再附位置更低的叶顶热负荷。

对于叶顶小翼的冷却特性,Zhou等[122]的叶栅试验与数值研究指出:随着吹风比的增加,小翼表面的气膜冷却有效度增加,而热负荷降低;尽管小翼结构具有更大的叶顶表面面积以及比平顶更高的热负荷,但小翼表面单位面积下的热流却远小于平顶。

对于机匣喷气对叶顶冷却特性的影响,Tamunobere和Acharya[123]基于低速动态涡轮试验开展了详细研究,结果发现机匣喷气主要影响喷气孔正对着的叶顶位置及其下游吸力侧区域,并且机匣与叶顶联合喷气获得了更佳的总体气膜覆盖效果。

以上这些针对叶顶传热问题的研究大多集中在涡轮叶顶模型或者低速平面叶栅中进行。然而,在实际情况下,叶片转动必然会对叶顶传热产生影响。Lu等[124]针对实际动叶片的数值研究指出:叶顶表面的冷气聚集是叶顶区域压力梯度与叶片旋转相互作用的结果,这在基于叶栅的试验与数值研究中无法看到;他们还发现:叶顶气膜冷却的存在增加了平顶表面的压力不均匀性,然而却降低了凹槽顶表面的压力不均匀性,并且叶顶表面高气膜冷却有效度区域位于40%~80%轴向弦长之间的区域。Tamunobere和Acharya[125]基于低速动态试验研究了叶顶及近间隙压力侧喷气对叶顶表面气膜冷却的影响,研究发现:对于叶栅冷却试验来说,叶顶冷气通常位于且影响间隙压力侧,而动态试验下冷气却移向间隙吸力侧,这使得间隙吸力侧具有更高的气膜覆盖,而间隙压力侧气膜覆盖效果却较差。

3.2 跨声速间隙叶顶传热冷却机理

3.2.1 跨声速间隙传热特征及非定常特性

在现代燃气轮机中,叶顶附近的高温燃气通过间隙形成高速泄漏流,甚至形成跨声速射流,导致叶顶区域的传热机理更加复杂,且与亚声速流动条件下具有不同的特性。Wheeler等[126]数值研究了高速与低速间隙泄漏流下叶顶传热情况,研究指出:在实际流动工况下,间隙内部结构与低速叶栅完全不同,在间隙内激波与边界层干涉导致了边界层厚度的巨大变化,且高速间隙泄漏流受巨大的当地压力梯度所支配,并对湍流耗散更加不敏感;与低速间隙泄漏流相比,高速泄漏流减少了60%的叶顶表面热负荷,这是由于驱动温度与传热系数联合减小所致。

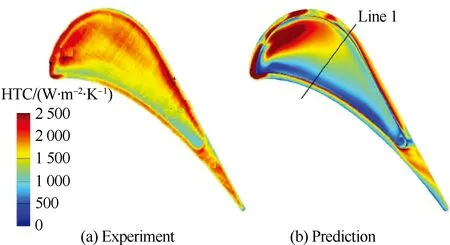

Zhang等[127]应用高速叶栅试验与数值计算方法研究了跨声速间隙流动的特征及其对叶顶传热的影响(见图14),结果发现叶顶泄漏流在间隙压力侧分离泡位置形成斜激波,随后在间隙内经历多次反射,峰值马赫数高达1.8,然后在间隙出口以正激波形式流出,这些激波波系导致叶顶表面出现了沿周向高低传热系数交替的条带结构。另外,Zhang[127]与Gao[29]等皆指出:在跨声速间隙内,间隙前部亚声速区域具有比间隙中后部跨声速区域更高的热负荷。

图14 试验测量的平叶顶传热系数分布[127]Fig.14 Experimentally measured contours of heat transfer coefficients on a flat tip[127]

对于跨声速间隙叶顶传热的非定常特性问题,Atkins等[128]应用1.5级涡轮热动态试验联合非定常数值计算方法展开研究,结果发现随着动叶片旋转通过上游导叶出口势流场,高温燃气通过叶顶间隙时的驱动温度增加,进而增加了叶顶热流量;并且当动叶片前缘接近上游导叶尾缘,在轴向间隙区域产生了强烈的势流干涉,这使得间隙内流体经历快速的接近于等熵的气动加热过程,进而也导致叶顶热流量同步增加。Shyam等[129]采用非定常计算方法研究了导叶-动叶激波干涉及其对动叶顶部传热的影响,结果发现间隙内的非定常性主要受无黏影响支配,并不依赖于驱动压比,此外间隙内的非定常性也产生了间断的高温热斑。

3.2.2 跨声速间隙处理叶顶的传热特性

对于间隙处理叶片的叶顶传热情况,Zhang等[130]数值研究了叶顶凹槽尾缘开口处理下气膜孔布置对其气膜冷却特性的影响,研究指出:叶顶凹槽结构限制了间隙内的超声速流动,从而获得了气动性能上的收益,不过也增加了叶顶的总体传热。

O’Dowd等[131]结合高速叶栅试验与数值计算研究了跨声速情况下叶顶小翼表面的传热特性(见图15),研究指出在小翼叶顶中后部区域依然存在与激波关联的高低传热条带结构,并且在近间隙吸力面存在着高努塞尔数(Nu)区域。Zhong等[132]进一步研究了跨声速间隙下凹槽状小翼结构的传热性能,研究指出小翼凹槽内流动与传热分布与单独的凹槽结构(见图16)相似,在凹槽内流动再附与冲击的位置传热较强,而在凹槽基础上使用小翼主要影响小翼附近的流动。

图15 试验测量的小翼叶顶努塞尔数分布[131] Fig. 15 Experimentally measured winglet tip Nusseltnumber contours[131]

图16 测量与计算的凹槽叶顶传热系数分布[132]Fig. 16 Distribution of measured and computed cavity tip heat transfer coefficients[132]

3.2.3 带气膜的跨声速叶顶传热冷却特性

在跨声速涡轮中,涡轮所承受的热负荷更高,叶顶也更容易受到热侵蚀,因此必须采取更为有效的冷却方式。周凯等[133]采用数值模拟的方法研究了跨声速主流条件下高压涡轮中平顶气膜冷却的气热特性,研究发现采用气膜冷却方法后冷气降低了叶顶间隙内泄漏流速度,且激波引起的叶顶传热分布的条带结构变得不再明显。Wang等[134]数值研究了冷气喷射对跨声速间隙泄漏流动传热的影响,研究发现冷气喷射可能改变已有对不同叶顶结构性能优劣的认识;另外,在叶顶尾部跨声速区域不开凹槽结构会使得叶顶总的冷却性能变得更优。

Ma等[135]利用高速叶栅试验与数值计算方法研究了冷气喷射对跨声速凹槽叶顶气膜冷却特性的影响,研究指出:泄漏流与冷气之间存在着强烈的交互干涉,且在凹槽内存在着沿流向高低传热交替的条带结构。Arisi等[136]的高速叶栅流动传热试验与数值计算研究指出:在凹槽内中后部区域近似沿周向布置三道肋条改变了槽内的流动特性,明显降低了叶顶的气膜冷却有效度,这是由于冷气与泄漏流的掺混增加所致。需要说明的是,叶顶气膜冷却射流与叶顶处理在降低叶顶泄漏损失与改善叶顶传热方面具有强烈的交互作用,但这方面的研究还特别少见。

3.3 叶顶传热冷却特性的影响因素

3.3.1 来流条件

Zhang等[31]结合试验与数值计算方法研究了进口湍流度与端壁边界层对跨声速间隙叶顶传热的影响,研究发现进口湍流度与进口边界层厚度对叶顶传热几乎没有影响,不过却对近间隙吸力侧传热产生了显著的影响,这是由于通道涡与泄漏涡的相互干扰所致。

对于来流温度的影响,Rahman等[137]的数值研究指出:进口温度不均匀明显改变了间隙泄漏流的气动行为,进而影响到叶顶表面的传热特性。Liu等[138]采用非定常计算方法模拟了不同叶顶间隙下进口热斑在叶顶间隙内的迁移过程,研究发现热斑在间隙内的迁移过程在不同的间隙下是不同的,大叶顶间隙强化了泄漏流动与热斑的迁移速率,恶化了叶顶传热。在此基础上,Liu等[139]研究了进口预旋对热斑在间隙内迁移过程的影响,研究发现由于正预旋与泄漏流之间相互“挤压”机制的影响,叶顶间隙传热分布变得更加均匀,不过负预旋却增加了泄漏流动以及间隙前部的热负荷;总体上,在正/负预旋存在情况下间隙中后部的热负荷皆有明显降低。

3.3.2 间隙高度

Krishnababu等[110]的数值研究指出:随着叶顶间隙高度增加,叶顶表面热负荷也随之增加。Anto等[140]试验研究了间隙高度与出口马赫数对叶顶传热特性的影响,研究发现间隙高度从 0.9% 增加到1.8%使得叶顶传热系数增加了3%,而在0.9%间隙高度下,出口马赫数从0.85增加到1.05使得传热系数增加了39%。

关于间隙高度对跨声速间隙叶顶传热特性的影响,Zhang等[141]结合高速叶栅试验与数值计算展开了研究,结果指出:随着间隙高度减小,间隙内泄漏流马赫数也随之降低;在间隙前部区域,表面努塞尔数随间隙减小而减小,然而在间隙尾部区域,变化趋势却恰恰相反;Gao等[29]针对高速平面叶栅的数值研究也证实了这一点。杜昆和李军[142]针对实际涡轮级的数值计算研究指出:随着间隙高度增大,激波区域从尾缘向前缘扩展,叶顶传热系数先减小后增大。

3.3.3 机匣相对转动

叶片与机匣之间相对转动改变了间隙泄漏流动形态,进而改变叶顶传热性能。Krishnababu等[40]针对平面叶栅的数值研究指出:机匣相对转动由于减小了泄漏流速度进而降低了叶顶总体传热,不过,叶片吸力面传热却有所增加;另外,在大的间隙下机匣相对转动对叶顶传热的影响则有所减弱。Zhou等[143]数值研究了端壁运动对小翼叶顶结构涡轮叶栅气热性能的影响,研究指出:小翼表面努塞尔数和热负荷随着端壁运动而降低,这主要是由于端壁运动降低了泄漏射流速度,进而降低了间隙泄漏量所致;在有气膜影响下,小翼表面热负荷随着端壁运动降低了31%,而气膜冷却有效度增加了9%。

对于叶片转动的影响,牛茂升和臧述升[43]的数值计算研究指出离心力与科氏力略微减小了叶顶传热,且叶片转动对叶顶传热的影响与其对叶顶间隙泄漏流的影响一样主要在于机匣相对转动。Zhang等[144]数值研究了转速对GE-E3涡轮动叶片叶顶气膜冷却特性的影响,研究发现:随着叶片转速的增加,叶顶表面气膜冷却有效度降低,同时间隙泄漏流动裹挟冷气向间隙前部移动。Rezasoltani等[145]的涡轮热动态试验与数值计算研究也证实了这一点,并且指出:在叶顶间隙内存在部分冷气趋于逆叶片转动方向移动,该现象由于叶片转动影响所致,在静态平面叶栅中并不存在。

3.3.4 进气冲角

Gao等[146]试验研究了进气冲角对带尾缘开口的凹槽叶顶气膜冷却性能的影响,研究指出:进气冲角影响压力侧近间隙区域以及叶顶表面的冷却射流方向,进而改变了当地的气膜冷却有效度分布,并且气膜冷却有效度峰值随着进气冲角的变化向上游或者下游移动;另外,正5° 冲角可增加凹槽内气膜冷却有效度25%,不过总体气膜冷却有效度随进气冲角从-5°~5° 变化并未有明显改变。

3.4 叶顶热负荷控制

叶顶传热与间隙泄漏流特性直接相关,不过国内外研究人员对于叶顶热负荷控制方面的研究工作还较少开展,仅有的工作还基本上属于探索性研究。Mischo等[56]针对亚声速间隙流动情况下叶顶凹槽吸力侧肋条的改进设计研究指出:通过对叶顶凹槽结构的适当改进(见图6(a)),叶顶表面努塞尔数得到了明显降低,比原始凹槽结构降低了7%。

对于跨声速间隙叶顶热负荷的控制,Shyam和Ameri[147]数值研究了叶顶表面造型对叶顶热负荷的控制效果,研究发现波纹形叶顶表面设计尽管降低了5%的热负荷,但却导致气动损失增加了6%;传统的叶顶凹槽结构设计由于激波加热的影响而使得叶顶传热性能变差,反而平顶设计呈现出较佳的传热性能;总体上,带有压力侧与叶顶连通的自适应喷气孔的扩张-收敛形间隙设计,不但降低了37%的热负荷,还使得气动损失降低了2.84%。Maesschalck等[148]基于对跨声速间隙内泄漏流场的细致认识,通过数值优化的手段对叶顶表面进行重新精细造型,研究发现在大部分叶顶间隙区域采用连续收敛形泄漏流动通道,可明显降低叶顶热负荷,且获得了更为光滑的机匣传热分布,还可略微改善气动性能。

鉴于在跨声速间隙内间隙前部亚声速区域具有比间隙中后部跨声速区域更高的热负荷[29,127],Zhang和He[149]尝试改进间隙前部叶顶形状以使得间隙前部的亚声速流动转变为跨声速流动,从而降低间隙前部的热负荷,研究结果证实了这种叶顶间隙前部造型以控制叶顶热负荷方法的可行性,并进一步指出:叶顶造型具有潜力成为一种可有效控制叶顶热负荷与热应力的手段。

以上这些研究主要是从叶顶处理的角度探讨叶顶热负荷的控制。鉴于机匣端壁处理对叶顶间隙泄漏流也会产生明显影响,也有研究人员尝试了通过机匣造型来控制叶顶热负荷,比如Thomas等[150]探讨了转子前缘机匣台阶对跨声速涡轮叶顶间隙传热特性的影响,研究指出机匣台阶不仅降低了转子叶顶前缘热负荷,还降低了30%的机匣端壁热负荷。另外,Maesschalck等[151]的数值研究指出:通过采用紧间隙设计,重新构建了叶顶泄漏流动传热类型,从而有效减弱叶顶泄漏流带来的不利影响。

综上所述,对于涡轮叶顶传热冷却特性的研究,前期针对叶顶间隙模型、高低速叶栅的流动传热研究较多。随着研究的逐步深入,针对低速涡轮、跨声速涡轮的试验研究以及考虑实际涡轮叶片、实际工况和考虑级环境影响的数值研究也逐步增多。不过,国内相关研究还较少,且以数值研究、气动研究为主。

4 叶顶间隙气热优化

在对涡轮叶顶间隙气动传热与冷却问题研究的基础上,国内外研究人员也针对叶顶间隙展开了工程设计优化,包括单纯的气动优化、气热优化以及气动结构优化等,不过,相关的工作还较少,还需进一步深入研究。

对于涡轮叶顶间隙的气动优化问题,岂兴明和朴英[152]以某航空燃气轮机涡轮叶顶间隙形态为研究对象,基于数值计算手段,探讨了叶顶间隙的参数化建模、优化平台建立以及间隙形态的设计优化等问题,研究结果指出:经过叶顶间隙设计优化后的涡轮效率提高了0.395%。Kang等[153]针对叶顶凹槽结构进行了参数化建模,优化变量包括凹槽肩壁厚度、凹槽深度、凹槽前缘与尾缘半径,在此基础上采用试验设计方法确定试验样本点,随后利用Kriging方法构建近似模型,优化所得结果通过全三维计算分析进行评估,通过增加样本点,重复以上步骤直至近似模型预测值与实际计算值之间的偏差满足要求,研究发现存在最优的槽深与叶顶间隙之比使得涡轮性能最佳,并且尽管槽深与肩壁厚度对涡轮性能都有明显影响,但损失机制是不同的。

对于涡轮叶顶间隙的气热优化问题,Bucchieri等[154]基于数值计算平台,采用计算机辅助工程(CAE)等方法实现对实际带叶顶气膜冷却叶片气膜孔参数的自动气热优化设计,最终的三维计算证实了优化结果的气热性能收益。Dawes等[155]尝试将拓扑自由方法应用到带气膜叶顶间隙热负荷的管理上,通过优化叶顶气膜孔及凹槽参数,所得研究结果证实了复杂冷却叶片结构快速、高鲁棒性和高灵活性自动优化的可行性。近来,Maral等[156]采用参数化建模的方法探讨了叶顶间隙气热性能分析的时间成本问题,并发现所计算的具有不同参数的16种凹槽叶顶结构皆具有比平顶更佳的气动性能。

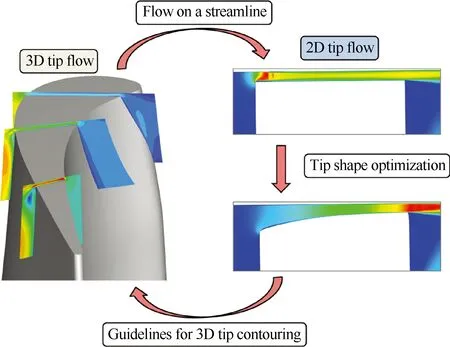

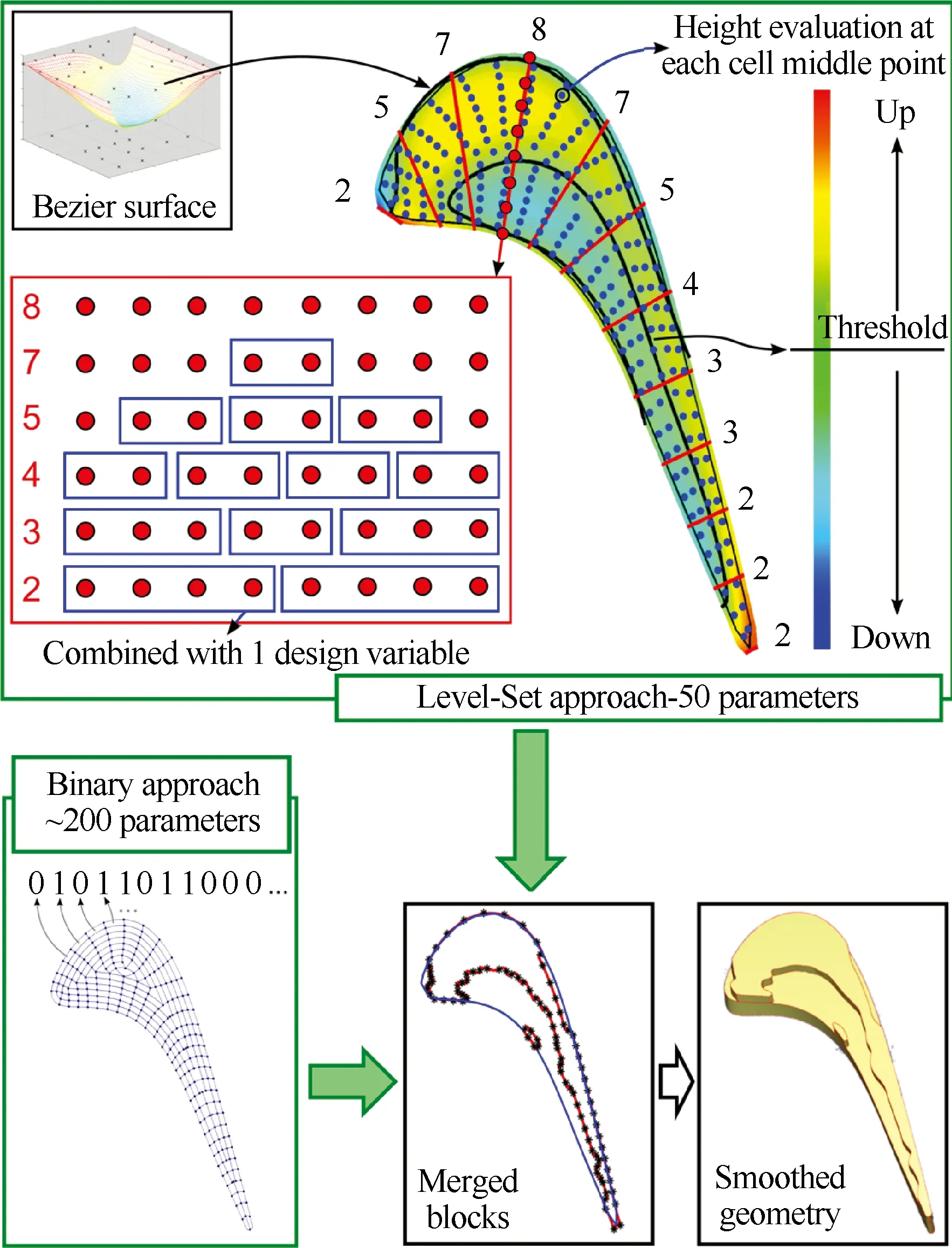

对于叶顶表面形状的三维气热优化问题,Maesschalck等[157]基于沿弦向一系列二维(2D)当地间隙泄漏流面计算,利用神经网络方法实施气动传热等多目标优化,从而重构叶顶表面形状以期获得最佳的气热性能(见图17),三维(3D)计算研究发现:优化后的叶顶表面形状可使得涡轮气动损失降低20%的同时降低40%的叶顶热负荷。随后,Maesschalck等[158]引入两种新颖的叶顶间隙优化方法:一种是针对叶顶表面进行全三维参数化建模(可应用于平顶类表面优化);另一种是针对叶顶进行拓扑建模(可应用于凹槽类叶顶结构优化,见图18),并借助于遗传算法实施多目标气热优化,研究结果也初步证实了这两种间隙优化方法的工程有效性。

图17 新颖的叶顶气热设计方法示意图[157] Fig.17 Schematic of novel methodology for blade tipaerothermal design[157]

图18 肋条类叶顶结构优化途径[158]Fig.18 Optimization approach for squealer-like blade tip structure[158]

对于叶顶间隙的气动结构优化问题,Schabowski等[159]针对一个带凹槽状小翼叶顶结构的低速涡轮平面叶栅进行了气动结构优化,针对最优叶顶结构的低速试验显示:测量的气动损失随叶顶间隙的变化速率降低了37%,并且他们的研究也指出在设计叶顶结构时需仔细考虑结构负荷的影响。

5 过渡态叶顶间隙变化规律、建模及控制

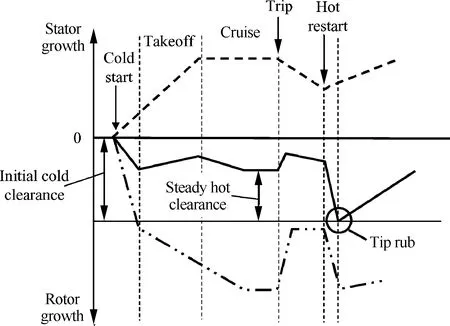

在燃气轮机运行工况范围内,叶顶间隙高度存在着变大、减小等过渡过程。间隙过大会造成效率损失,而间隙过小,又很可能引起叶顶与机匣碰擦,严重危害发动机的安全甚至酿成事故。2.2.3节所述的主动间隙控制系统尽管实施难度较大,但因其表现出的优良的工程价值而得到研究人员的持续关注。截至目前,国内外研究人员在涡轮叶顶间隙仿真模型和主动间隙控制研究方面已开展了较多的基础性研究工作,包括叶顶间隙变化的影响因素及变化规律、叶顶间隙数值建模与分析方法、热动态间隙控制分析以及叶顶间隙气热性能衰减分析等。

5.1 叶顶间隙变化的影响因素及变化规律

涡轮叶顶间隙是影响其气热性能和结构安全性的重要因素之一。刘永葆和房友龙[160]的仿真计算指出:涡轮通道内温度场变化是引起涡轮叶片和轮盘径向变形的主要因素之一,且离心力对轮盘径向变形的影响比对叶片径向变形的影响要更为明显,总体上,温度和离心力变化是叶顶间隙变化的两个主要影响因素。胡延青和申秀丽[161]通过查阅大量文献总结出叶顶间隙的主要影响因素有热负荷、离心负荷、转子不平衡响应、转子热弯曲以及机动载荷等,并且指出在瞬态分析过程中需要综合考虑这几种复杂因素。

研究人员通过动态试验与理论分析等研究手段对涡轮叶顶间隙的变化规律(见图19[1])已有较为充分的认识,尽管如此,相关的计算分析工作还较少。贾丙辉等[162]在对涡轮叶顶间隙的变化情况进行分析的基础上,建立机匣、叶片和转子的简化模型,并研究了机动飞行下间隙动态变化规律,研究指出:高压涡轮叶顶间隙动态变化范围约为0.44~1.45 mm,同时加速导致的转子振动会引起间隙局部增大或减小。

图19 叶顶间隙随工况变化示意图[1]Fig.19 Schematic of variation of blade tip clearance with operating conditions[1]

5.2 叶顶间隙数值建模与分析方法

涡轮叶顶间隙仿真模型常采用理论计算与经验数据映射的方法,不过仿真精度受到一定的限制。周骁等[163]提出联合半无限平面瞬态热传导与多项式拟合方法计算燃气轮机动态过程中变化的叶顶间隙,并基于间隙高度的变化量和涡轮总体性能参数的关联关系实时修正当前涡轮的相关性能参数,从而提高了燃气轮机部件模型的计算精度。杨晓光和黄佳[164]改进了一种预测涡轮叶顶间隙的缩减模型,此模型可模拟各工况下温度、转速和压差对间隙高度的影响,实际燃气轮机验证结果显示:改进的计算模型能快速地揭示各工况下叶顶间隙的变化规律,且具有较高的预测精度。

涡轮叶顶间隙径向分析方法主要包括稳态和瞬态间隙的计算分析,经过几十年的研究,研究人员对各个典型工况下的叶顶间隙分析方法已有深入认识,不过针对过渡态叶顶间隙的分析方法还不太成熟。费成巍和付黎[165]采用“热固耦合”分析方法针对实际工况对涡轮叶顶间隙高度变化进行动态分析,在分析中充分考虑材料属性的非线性和离心温度等载荷的动态可变性,分别对涡轮的叶片、轮盘和机匣等部件的变形进行计算分析,从而获得了涡轮叶顶间隙高度的动态变化规律。在此基础上,费成巍和白广忱[166]根据叶顶间隙的结构特点,提出了高精度、高效率可靠性分析的分布式协同响应面法,以二次响应面函数为基础建立了相应的数学模型,验证结果显示:该可靠性计算模型不但能解决实际难以分析的问题,还能在保证计算精度的前提下提高计算效率。

5.3 热动态间隙控制分析

目前涡轮叶顶间隙控制常采用主动热控制方法,其技术思路是通过射流冲击控制机匣温度,进而通过机匣热变形来控制叶顶间隙大小。在对叶顶间隙变化的影响因素、变化规律及数值分析方法研究基础上,国内外研究人员近来逐步针对主动间隙控制机匣系统开展流动传热特性研究,以期进一步改善其控制效果。

张井山等[167]利用试验研究了多层机匣结构中内斜向冲击射流的局部传热特性,重点分析了雷诺数、冲击孔入射角度及其直径等参数对带肋机匣表面传热系数的影响规律。姜远刚等[168]针对主动间隙控制系统中冷气管气流冲击机匣的典型结构,建立等尺度简化试验模型,通过在试验中依据相似准则确定试验工况,通过改变进口雷诺数、孔排方式和冲击间距等参数,分析了机匣表面努塞尔数的分布和变化规律;Choi等[169]采用数值研究手段也开展了类似研究。

以上这些研究主要是在静态环境下开展的,而实际情况下叶片旋转也必然会影响到机匣附近的流动传热特性。Tamunobere等[170]通过低速动态试验研究了主动间隙控制机匣的传热特性,研究发现转速增加导致努塞尔数增加,并相应降低了机匣冲击孔区域的气膜冷却有效度。近来,Lavagnoli等[171]概述了实际工况涡轮热动态间隙控制的设计考虑及测试技术。

图20 涡轮效率随叶顶间隙变化曲线[172]Fig.20 Curves of change of turbine efficiency with blade tip gaps[172]

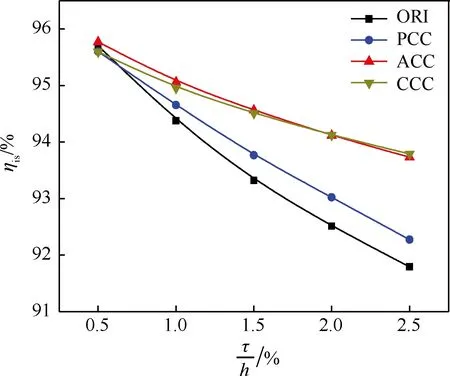

燃气轮机在运行时除了工况改变引起间隙变化之外工作载荷的变化、振动等因素同样会引起间隙变化。已安装在发动机上的主动间隙控制系统主要是对工况改变引起的间隙变化起作用,因而对工况改变之外的其他因素引起的间隙变化却几乎没有影响。高杰等[172]的研究(见图20,图中:ORI为平顶,PCC为凹槽叶顶,ACC为喷气叶顶,CCC为凹槽联合喷气叶顶,ηis为等熵效率,τ/h为间隙与叶高之比)指出:在不同间隙控制措施下泄漏涡强度随间隙高度的增加速度变缓,尤其在叶顶凹槽联合喷气下更为明显,从而使得在复合控制措施下涡轮气动性能对间隙变化的敏感性最低。因此,可以进一步探讨联合主动间隙控制系统与适当的间隙处理结构共同实现对涡轮叶顶间隙的全工况有效控制。

5.4 叶顶间隙气热性能衰减分析

燃气轮机在长时间运行过程中,腐蚀、磨损等因素不仅增加了叶顶间隙高度,而且也可能使得叶顶部分损坏、变形甚至材料缺失等(见图21,来自网络),从而改变叶顶间隙形态,造成非均匀间隙形状,进而影响涡轮气热性能。

石宝龙[173]与Gao[174]等研究了典型的轴向非均匀间隙形态对涡轮气动性能的影响,研究指出:轴向非均匀间隙形态改变了涡轮通道中泄漏涡与通道涡的相互作用,从而对涡轮气动性能产生了明显影响;前台阶型间隙获得了最少的泄漏量与最高的气动效率,涡轮等熵效率总体上提高了0.3%,不过渐扩型间隙却获得了最大的间隙泄漏损失。

另外,Li等[175]试验研究了周向各叶片非均匀间隙高度对涡轮叶栅气动性能的影响,研究指出:增大相邻叶片间隙高度会增大中间叶片叶顶间隙泄漏损失。综上所述,尽管叶顶间隙形态改变会改变间隙泄漏流场,进而影响叶顶传热冷却特性,不过截至目前有关叶顶间隙气热性能衰减特性的研究还特别少见。

图21 被氧化和腐蚀的叶顶Fig.21 Oxidized and corroded blade tips

6 叶顶间隙泄漏流的常用研究方法

随着研究手段的快速发展,涡轮叶顶间隙气热问题研究已由早期的以理论分析与半经验方法为主发展到目前的试验与数值研究并重的局面。对于试验方法,主要是平面叶栅试验和少量的动态试验,一般采用各式探针、油流、PIV和HWA(Hot Wire Anemometer)等测量气动参数及进行流场可视化,而采用PSP、萘升华方法、TSP(Temperature Sensitive Paint)、瞬态液晶、热膜和红外热像仪等测量传热与冷却参数。对于数值计算方法,主要采用商业软件和自编程序开展研究,且以定常、非流热耦合研究为主。另外,也有少量的理论分析工作,比如泄漏涡不稳定性分析[18-20]、泄漏损失模型构建[15,100]、主动间隙控制系统建模仿真[163-166]等。

6.1 试验方法

国内外针对涡轮叶顶间隙气热问题的试验研究主要包括气动试验和传热冷却试验,且借助于涡轮叶栅或者旋转涡轮开展,不过仅国外一些著名大学利用旋转涡轮试验台开展了相关研究,主要有瑞士联邦理工学院、牛津大学、德州农工大学、俄亥俄州立大学、达姆施塔特工业大学和路易斯安那州立大学等。

6.1.1 气动试验

国内外研究人员基于低速平面叶栅开展的研究工作相对较多[9,41,51,53,93],主要采用墨迹、油流以及PIV等手段进行间隙泄漏流场可视化研究,并采用五孔探针、快速响应气动探针等进行气动参数测量。考虑到涡轮通道内固有的非定常特性,Volino[13,77]与刘火星[12]等利用运动圆柱排模拟上游叶片尾迹,在平面叶栅上开展尾迹与泄漏涡的相互干扰研究,主要的测量手段有五孔探针、PIV等。鉴于涡轮环形叶栅相对平面叶栅而言更接近真实流动,Ledezma等[90]基于扇形叶栅研究了实际带叶顶凹槽结构涡轮动叶片的气动性能。近来,也有研究人员[7,91]基于冯卡门流体动力学研究所的暂冲式风洞展开跨声速叶栅间隙泄漏流动研究。不过有关高速叶栅方面的试验研究还较为少见。

虽然涡轮叶栅叶顶泄漏流动研究取得了很多成果,但由于叶栅无法考虑叶片旋转和科氏力的影响,以往叶栅上的研究结论能否适用于真实涡轮转子还有待于旋转涡轮试验验证。

在涡轮旋转试验研究方面,瑞士联邦理工学院[95]在其1.5级“LISA”旋转涡轮试验台上针对叶顶泄漏流动及其控制技术展开了大量的试验研究。该试验台采用上游进气,设计转速为2 700 r/min,1.5级总-静压比为1.6,进气流量为12.13 kg/s,轮毂比为0.825。测量装置主要有五孔探针、PIV和快速响应气动探针,其中五孔探针用来测量稳态流场,而快速响应气动探针和PIV用来测量瞬态流场。

达姆施塔特工业大学[176]针对所建立的1.5级旋转涡轮试验台进行了叶顶泄漏流动研究,并建立了相应的高精度流场可视化测试方法(见图22)。该开式试验台采用离心压缩机供气,进气流量为6.1 kg/s,涡轮压比为1.056,进口温度为313 K,转子雷诺数为270 000,轮毂比为0.769。主要的测量装置有五孔探针、HWA、动态压力传感器、Stereo-PIV和LDA(Laser Doppler Anemometry)等。

图22 Stereo-PIV布置示意图[176]Fig.22 Schematic of Stereo-PIV setup[176]

6.1.2 传热和冷却试验

在涡轮叶栅叶顶传热冷却试验方面,针对低速叶栅的研究相对较多[76,105,111,118,146,177],主要利用萘升华方法、PSP、TSP和瞬态液晶等方法进行传热冷却参数测量;而在跨声速叶栅叶顶传热冷却研究方面[31,116,132,135,136,140,178],国内外研究人员主要采用红外热像仪、热膜等测量手段展开研究。

在涡轮旋转试验研究方面,俄亥俄州立大学的Molter等[179]在跨声速1.5级旋转涡轮试验台上利用热膜测量了平顶和凹槽顶表面的热流分布。德州农工大学[145]基于所建立的3级低马赫数旋转涡轮试验台展开了涡轮叶顶表面冷却试验,该试验台设计转速为3 000 r/min,轮毂比为0.815,进气流量为3.58 kg/s,压比为1.41,主要采用PSP技术获得叶顶表面气膜冷却有效度分布。路易斯安那州立大学[123]在其所建立的单级低马赫数旋转涡轮试验台上开展了叶顶传热及其控制试验研究。该试验台设计转速为1 200 r/min,马赫数为0.15,流量系数为0.24,载荷系数为1.06,叶高为73.598 mm,主要采用瞬态液晶进行传热测量。牛津大学[128]在其建立的跨声速1.5 级旋转涡轮试验台上也开展了大量的叶顶传热试验。该试验台压比为3.12,折合转速为460,转子叶片出口马赫数为0.98,主要采用热膜进行叶顶传热测量。

综上所述,国外在涡轮叶顶间隙气热问题的试验研究方面开展了较多的工作,涵盖从低速叶栅、高速叶栅以及动态试验等各个层次上的气动传热试验,而国内在此方面还较弱,已开展的试验主要以低速叶栅气动试验为主,较少开展涡轮叶栅叶顶传热与冷却方面的试验工作;尽管北京航空航天大学、西安交通大学和哈尔滨工程大学等建有1.5级旋转涡轮试验台,但尚未开展有关叶顶间隙泄漏流方面的试验工作。

6.2 数值计算方法

对于涡轮叶顶间隙内部详细流动情况,由于难以进行试验测量,近些年来,随CFD方法的快速发展,研究人员也同时通过三维数值模拟计算来研究间隙内部复杂流动情况,并取得了很大的进展。早期主要针对叶顶间隙模型开展数值研究,不过,随着研究的逐步深入,目前涡轮叶顶间隙的研究对象已从涡轮平面叶栅、扇形叶栅过渡到实际动叶片之中。

Yang[44]与王志多[180]等研究了湍流模型对于叶顶间隙泄漏流动与传热的预测精度影响,研究发现k-ω或剪切应力输运(SST)k-ω湍流模型的预测结果与试验结果较为吻合。然而,Wheeler等[126]的研究指出:对于跨声速间隙叶顶传热的数值预测精度似乎不依赖于湍流模型的选择。

近来,Zhang和He[181]针对壁面热边界条件对涡轮叶顶间隙气热性能的数值研究指出:壁面温度及其分布对叶顶跨声间隙流场有着明显的影响,并且在间隙气动与传热之间存在着强烈的相互干涉。因此,研究人员也逐步针对叶顶间隙开展了流热耦合研究[134,182]以及多学科耦合分析[183]等工作。

以上这些研究主要是采用雷诺平均数值模拟方法开展,然而由于该方法在模拟高速泄漏流上的精度限制,近来一些研究人员也逐步探索叶顶间隙的大涡模拟[184]和直接数值模拟[185]研究,以期澄清叶顶间隙内的复杂湍流流场情况及其对叶顶间隙气动传热的影响。

所采用的数值计算程序主要有自编程序和商业软件。在计算程序开发方面,罗罗公司[25]开发了雷诺平均Navier-Stokes方程的预处理时间推进求解器HYDRA。控制方程的空间离散采用二阶有限体积法,时间积分采用龙格-库塔方法,并采用多重网格加速。当地时间步法用于定常计算,而非定常计算采用双重时间步法或者谐函数法。德国航空航天中心[47]开发了主要用于叶轮机械流动计算的TRACE软件。瑞士联邦理工学院[57]开发了基于节点的显式有限体积法时间推进求解器MULTI3。为防止高频振荡,并能够捕捉激波,该软件采用了二阶与四阶结合的数值光顺方法,整体上具有二阶精度。亚琛工业大学[62]开发了一种全三维流热耦合求解器CHTflow。NASA格林研究中心[129]开发了一种用于多叶片列非定常计算的并行求解器MSU-TURBO。

在商业软件使用方面,主要是采用CFX、FLUENT与NUMECA等开展涡轮叶顶间隙的气热问题研究,在此不一一赘述。

7 结论与展望

随着现代燃气轮机向大功率、高效率方向发展,高涡轮进口温度、大气流折转角和冷却叶片等已成为燃气涡轮的主要发展趋势,这些新特征使得叶顶间隙泄漏流动及传热冷却变得尤为复杂。如何有效抑制叶顶间隙泄漏流动并有效冷却叶顶表面成为提高燃气涡轮效率和可靠性的关键。经过半个多世纪的研究,研究人员对叶顶间隙泄漏流动机理、叶顶传热冷却机制及叶顶间隙控制方法等已有了一定的认识,不过目前叶顶间隙泄漏流的气热问题研究依然存在以下几个关键问题:

第一,研究人员目前仍缺乏对实际涡轮叶片叶顶间隙内部详细流动结构、传热特性及泄漏损失机制的深层次研究,对影响叶顶间隙泄漏流动与传热的因素也缺乏详细的探讨,特别是针对高压涡轮跨声速间隙泄漏流动与传热特性的研究还特别少,对跨声速涡轮中不同工况下不同叶顶所对应的气热性能和传热冷却机理仍不太清楚,对叶顶泄漏影响传热的实质的理解还远远不够。

第二,目前的叶顶间隙控制研究主要从气动角度展开,且以叶顶处理、喷气控制为主,还缺乏叶顶间隙复合控制方面的研究,对于变工况条件下各间隙控制方法的效果如何或是否依然有效还尚未可知,从气热角度系统探讨间隙处理对叶顶间隙气热性能影响的研究还相当有限,针对新颖的自适应间隙控制或热动态间隙控制等方法的研究更为少见,截至目前还缺乏有效的涡轮叶顶间隙结构快速气热设计准则。

第三,在叶顶泄漏流气热问题的研究方法上,由于间隙区域测量困难,现有的低速叶栅试验的精度与可靠度仍有待加强,相关的高速叶栅试验尤其是叶顶传热冷却试验研究还较少,考虑上游尾迹与机匣相对转动影响的叶栅试验更是少见,此外也仅有国外少数著名大学才开展了一些旋转涡轮叶顶间隙气热试验研究。对于叶顶泄漏流问题的数值计算研究,主要是采用CFD软件开展研究,且以定常、非流热耦合计算为主,对于跨声速间隙泄漏流动传热问题的模拟目前还依然面临着计算精度问题。

因此,涡轮叶顶间隙泄漏流相关的气热问题依然需要进一步的研究,今后研究的主要内容应该包括:

1) 使用更加精细的研究手段深入认识实际跨声速涡轮叶顶间隙泄漏流动结构、激波特性、泄漏损失来源及形式和叶顶传热特征,更加准确且细致地分析几何参数和流动参数等对间隙泄漏流动与传热冷却特性的影响规律,从而澄清叶顶间隙泄漏影响传热的实质,并进一步构建叶顶结构气热性能的综合评价方法。

2) 深入认识现有常规间隙控制方法对实际涡轮叶片气热性能的影响规律,进一步开展叶顶间隙主被动复合控制的综合气热影响研究,并评估其在变工况条件下的适用性。另外,澄清叶顶间隙主动控制机匣系统传热冷却特性,进而优化主动间隙控制机匣的瞬态响应,并探索新颖的自适应间隙控制、热动态间隙控制等方法。在以上研究基础上,利用多场耦合方法开展实际跨声速涡轮叶顶结构的多学科分析与快速优化研究,进而探索提出涡轮叶顶结构的快速气热设计准则和方案。

3) 加强试验研究,尤其是涡轮高速叶栅叶顶传热冷却试验和动态涡轮叶顶间隙气热试验,并采用先进的流动传热测量手段,以提高试验的测量精度和可靠性,从而构建不同几何参数与流动参数下不同典型间隙处理结构气热性能的基础试验数据库,为涡轮叶顶结构的工程设计以及CFD算法验证提供参考。

4) 对于叶顶间隙泄漏流的数值计算,根据研究问题的实际需要,可采用流热耦合计算,以提高叶顶传热冷却参数及其实际分布的计算精度;如有必要,还需借助涡轮叶栅或者动态试验数据修正湍流模型或开发新的湍流模型。此外,也可探索高精度计算程序比如大涡模拟、直接数值模拟等在跨声速间隙泄漏流动问题研究上的应用。对于叶顶结构的气热优化以及涡轮热动态间隙变化规律的高精度预测等问题,还需研究开发相应的流热耦合快速分析方法。

[1] BUNKER R S. Axial turbine blade tips: Function, design, and durability[J]. Journal of Propulsion and Power, 2006, 22(2): 271-285.

[2] LATTIME S B, STEINETZ B M. High-pressure-turbine clearance control systems: current practices and future directions[J]. Journal of Propulsion and Power, 2004, 20(2): 302-311.

[3] SJOLANDER S A. Overview of tip-clearance effects in axial turbine: Lecture Series 1997-01, Secondary and Tip-clearance Flows in Axial Turbines[R]. Belgium: von Karman Institute for Fluid Dynamics, 1997.

[4] BUNKER R S. A review of turbine blade tip heat transfer[J]. Annals of the New York Academy of Sciences, 2001, 934: 64-79.

[5] SUNDEN B, XIE G N. Gas turbine blade tip heat transfer and cooling: A literature survey[J]. Heat Transfer Engineering, 2010, 31(7): 527-554.

[6] 杨策, 马朝臣, 王延生, 等. 透平机械叶尖间隙流场研究的进展[J]. 力学进展, 2001, 31(1): 70-83.

YANG C, MA C C, WANG Y S, et al. A review of studies on turbomachinery tip gap leakage flow[J]. Advances in Mechanics, 2001, 31(1): 70-83 (in Chinese).

[7] KEY N L, ARTS T. Comparison of turbine tip leakage flow for flat tip and squealer tip geometries at high-speed conditions[J]. Journal of Turbomachinery, 2006, 128(2): 213-220.

[8] STEPHENS J E, CORKE T, MORRIS S C. Turbine blade tip leakage flow control: thick/thin blade effects and separation line studies: GT2008-50705[R]. New York: ASME, 2008.

[9] LEE S W, MOON H S, LEE S E. Tip gap height effects on flow structure and heat/mass transfer over plane tip of a high-turning turbine rotor blade[J]. International Journal of Heat and Fluid Flow, 2009, 30(2): 198-210.

[10] 高杰, 郑群, 姜玉廷. 涡轮间隙流动结构及其损失产生机理研究[J]. 工程热物理学报, 2013, 34(10): 1833-1837.

GAO J, ZHENG Q, JIANG Y T. Investigation on tip clearance flow structure and its loss generation mechanism in turbine rotors[J]. Journal of Engineering Thermophysics, 2013, 34(10): 1833-1837 (in Chinese).

[11] 杨佃亮, 丰镇平. 非定常叶顶间隙泄漏流动和换热的数值研究[J]. 工程热物理学报, 2008, 29(8): 1307-1310.

YANG D L, FENG Z P. Numerical study of the unsteady blade tip leakage flow and heat transfer[J]. Journal of Engineering Thermophysics, 2008, 29(8): 1307-1310 (in Chinese).

[12] 刘火星, 袁耀, 余弦, 等. 涡轮叶栅尾迹对泄漏流影响的试验研究[J]. 工程热物理学报, 2010, 31(4): 581-584.

LIU H X, YUAN Y, YU X, et al. The investigation for influence of wake on leakage flow in a turbine cascade[J]. Journal of Engineering Thermophysics, 2010, 31(4): 581-584 (in Chinese).

[13] VOLINO R J, GALVIN C D, BROWNELL C J. Effects of unsteady wakes on flow through high pressure turbine passages with and without tip gaps: GT2014-27006[R]. New York: ASME, 2014.

[14] BEHR T, KALFAS A I, ABHARI R S. Unsteady flow physics and performance of a one-and-1/2-stage unshrouded high work turbine[J]. Journal of Turbomachinery, 2007, 129(2): 348-359.

[15] FARAHANI A S, KERMANI M J. Modeling of tip leakage losses in axial flow turbines: GT2014-25149[R]. New York: ASME, 2014.

[16] 尹协远, 孙德军. 旋涡流动的稳定性[M]. 北京: 国防工业出版社, 2003: 182-190.

YIN X Y, SUN D J. Vortex stability[M]. Beijing: National Defense Industry Press, 2003: 182-190 (in Chinese).

[17] SELL M, TREIBER M, CASCIARO, et al. Tip-clearance-affected flow fields in a turbine blade row[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 1999, 213(4): 309-318.

[18] 李伟, 乔渭阳, 许开富. 涡轮叶尖间隙泄漏涡不稳定性分析[J]. 推进技术, 2008, 29(2): 204-207.

LI W, QIAO W Y, XU K F. Unsteadiness of tip clearance vortex in turbine[J]. Journal of Propulsion Technology, 2008, 29(2): 204-207 (in Chinese).

[19] HUANG A C, GREITZER E M, TAN C S, et al. Blade loading effects on axial turbine tip leakage vortex dynamics and loss[J]. Journal of Turbomachinery, 2013, 135(5): 051012.1-051012.11.

[20] 高杰, 郑群, 许天帮, 等. 涡轮间隙泄漏涡破碎对损失的影响[J]. 航空学报, 2014, 35(5): 1257-1264.

GAO J, ZHENG Q, XU T B, et al. Effect of tip leakage vortex breakdown on loses in turbines[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(5): 1257-1264 (in Chinese).

[21] 高杰, 郑群, 张曦, 等. 涡轮叶顶泄漏涡非定常破碎特性分析[J]. 推进技术, 2016, 37(2): 242-249.

GAO J, ZHENG Q, ZHANG X, et al. Analysis of unsteady breakdown characteristics of tip leakage vortex in turbines[J]. Journal of Propulsion Technology, 2016, 37(2): 242-249 (in Chinese).

[22] GAO J, ZHENG Q, XU T B, et al. Inlet conditions effect on tip leakage vortex breakdown in unshrouded axial turbines[J]. Energy, 2015, 91: 255-263.

[23] GAO J, ZHENG Q, LIU Y N, et al. Effects of blade rotation on axial turbine tip leakage vortex breakdown and loss[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2016, (2016-07-07)[2017-06-16]. http://journals.sagepub.com/doi/abs/10.1177/0954410016656879.

[24] GAO J, ZHENG Q, DONG P, et al. Control of tip leakage vortex breakdown by tip injection in unshrouded turbines[J]. Journal of Propulsion and Power, 2014, 30(6): 1510-1519.

[25] ZHANG Q, HE L. Overtip choking and its implications on turbine blade-tip aerodynamic performance[J]. Journal of Propulsion and Power, 2011, 27(5): 1008-1014.

[26] WHEELER A P S, SANDBERG R D. Direct numerical simulations of a transonic tip flow with free-stream disturbances: TBTS2013-2037[R]. New York: ASME, 2013.

[27] 钟芳盼, 周超, 周凯. 跨声速涡轮中两种叶片叶尖泄漏流的气动性能[J]. 航空动力学报, 2013, 28(10): 2316-2325.

ZHONG F P, ZHOU C, ZHOU K. Aerodynamic performance of tip leakage flow of two different blade tips in transonic turbine[J]. Journal of Aerospace Power, 2013, 28(10): 2316-2325 (in Chinese).

[28] LI W, JIANG H M, ZHANG Q, et al. Squealer tip leakage flow characteristics in transonic condition: GT2013-95283[R]. New York: ASME, 2013.

[29] GAO J, ZHENG Q, NIU X Y, et al. Aerothernal characteristics of a transonic tip flow in a turbine cascade with tip clearance variations[J]. Applied Thermal Engineering, 2016, 107: 271-283.

[30] 王大磊, 朴英, 陈美宁. 高压涡轮转子间隙泄漏流动的非定常特征研究[J]. 航空动力学报, 2012, 27(11): 2569-2576.

WANG D L, PIAO Y, CHEN M N. Study of unsteady tip leakage flow characteristics in high pressure turbine stage[J]. Journal of Aerospace Power, 2012, 27(11): 2569-2576 (in Chinese).

[31] ZHANG Q, HE L, RAWLINSON A. Effects of inlet turbulence and end-wall boundary layer on aero-thermal performance of a transonic turbine blade tip: TBTS2013-2019[R]. New York: ASME, 2013.

[32] 赵刚, 竺晓程, 何磊, 等. 机匣附面层对涡轮转子叶顶流动及换热的影响[J]. 上海交通大学学报, 2014, 48(9): 1279-1285.

ZHAO G, ZHU X C, HE L, et al. Effects of turbine casing boundary layer on the flow field and heat transfer at tip region of turbine blade[J]. Journal of Shanghai Jiao Tong University, 2014, 48(9): 1279-1285 (in Chinese).

[33] COULL J D, ATKINS N R. The influence of boundary conditions on tip leakage flow: TBTS2013-2057[J]. New York: ASME, 2013.

[34] PHUTTHAVONG P, HASSAN I. Unsteady numerical investigation of blade tip leakage, Part 2: Time-dependent parametric study[J]. Journal of Thermophysics and Heat Transfer, 2008, 22(3): 474-484.

[35] SUN H, LI J, FENG Z P. Effects of tip clearance on unsteady flow characteristics in an axial turbine stage: GT2009-59828[R]. New York: ASME, 2009.

[36] 周逊, 韩万金, 王振峰. 间隙尺寸对叶栅气动特性影响的实验研究[J]. 工程热物理学报, 2010, 31(1): 44-47.

ZHOU X, HAN W J, WANG Z F. Experimental investigation of the effect of the clearance size on aerodynamic characteristic in turbine cascade[J]. Journal of Engineering Thermophysics, 2015, 2010, 31(1): 44-47 (in Chinese).

[37] O’DOWD, D O, ZHANG Q, USANDIZAGA I, et al. Transonic turbine blade tip aero-thermal performance with different tip gaps: Part II: Tip aerodynamic loss: GT2010-22780[R]. New York: ASME, 2010.

[38] 王大磊, 朴英. 叶尖间隙高度对某高压涡轮级损失分布的影响[J]. 航空动力学报, 2012, 27(1): 169-175.

WANG D L, PIAO Y. Influence of tip clearance size on flow losses of a transonic high pressure turbine stage[J]. Journal of Aerospace Power, 2012, 27(1): 169-175 (in Chinese).

[39] 王大磊, 朴英. 间隙高度对某涡轮叶尖间隙泄漏流影响的研究[J]. 推进技术, 2012, 33(4): 566-572.

WANG D L, PIAO Y. Influence of tip clearance size on tip clearance flow of a transonic turbine[J]. Journal of Propulsion Technology, 2012, 33(4): 566-572 (in Chinese).

[40] KRISHNABABU S K, DAWES W N, HODSON H P, et al. Aerothermal investigations of tip leakage flow in axial flow turbines—Part II: Effect of relative casing motion[J]. Journal of Turbomachinery, 2009, 131(1): 011007.1-011007.10.

[41] PALAFOX P, OLDFIELD M L G, LAGRAFF J E, et al. PIV maps of tip leakage and secondary flow fields on a low-speed turbine blade cascade with moving end wall[J]. Journal of Turbomachinery, 2008, 130(1): 011001.1-011001.9.

[42] VIRDI A S, ZHANG Q, HE L, et al. Aerothermal performance of shroudless turbine blade tips with effects of relative casing motion: TBTS2013-2021[R]. New York: ASME, 2013.

[43] 牛茂升, 臧述升. 叶片转动对涡轮间隙内部流动影响的数值研究[J]. 力学学报, 2009, 41(5): 628-634.

NIU M S, ZANG S S. Simulation of effects of blade rotation on tip clearance flow in axial turbines[J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(5): 628-634 (in Chinese).

[44] YANG D L, YU X B, FENG Z P. Investigation of leakage flow and heat transfer in a gas turbine blade tip with emphasis on the effect of rotation[J]. Journal of Turbomachinery, 2010, 132(4): 041010.1-041010.9.

[45] ACHARYA S, MOREAUX L. Numerical study of the flow past a turbine blade tip: Effect of relative motion between blade and shroud[J]. Journal of Turbomachinery, 2014, 136(3): 031015.1-031015.9.

[46] 周逊, 王振峰, 王祥锋, 等. 冲角变化对涡轮叶栅内间隙流动的影响[J]. 实验流体力学, 2009, 23(3): 65-69.

ZHOU X, WANG Z F, WANG X F, et al. Effect of different incidences on turbine cascades flow in blade tip clearance[J]. Journal of Experiments in Fluid Mechanics, 2009, 23(3): 65-69 (in Chinese).

[47] BUSKE C, ULLRICH W C, ROEHLE I. Numerical study of incidence angles and gap heights in turbine cascades and rotors on tip clearance losses: GT2013-94872[R]. New York: ASME, 2013.

[48] 杨佃亮, 丰镇平. 叶顶形状对动叶顶部流动和传热的影响研究[J]. 西安交通大学学报, 2008, 42(5): 537-541.

YANG D L, FENG Z P. Effect of squealer geometry arrangements on tip leakage flow and heat transfer for turbine blade[J]. Journal of Xi’an Jiao Tong University, 2008, 42(5): 537-541 (in Chinese).

[49] YANG D L, FENG Z P. Tip leakage flow and heat transfer predictions for turbine blades: GT2007-27728[R]. New York: ASME, 2007.

[50] LEE S W, CHAE B J. Effects of squealer rim height on aerodynamic losses downstream of a high-turning rotor blade[J]. Experimental Thermal and Fluid Science, 2008, 32(8): 1440-1447.

[51] 崔涛, 陈绍文, 周治华, 等. 深凹槽式涡轮叶顶间隙泄漏直列叶栅实验研究[J]. 工程热物理学报, 2015, 36(9): 1902-1906.

CUI T, CHEN S W, ZHOU Z H, et al. Experimental research on deep double squealer tip clearance leakage flow in linear turbine cascade[J]. Journal of Engineering Thermophysics, 2015, 36(9): 1902-1906 (in Chinese).

[52] JUNG, J S, KWON O, SON C M. An investigation on aerodynamic loss mechanism of squealer tips of a high pressure turbine blade using URANS: GT2016-57313[R]. New York: ASME, 2016.

[53] LEE S E, LEE S W, KWAK H S. Tip leakage aerodynamics over stepped squealer tips in a turbine cascade[J]. Experimental Thermal and Fluid Science, 2011, 35(1): 135-145.

[54] PRAKASH C, LEE C P, CHERRY D G, et al. Analysis of some improved blade tip concepts[J]. Journal of Turbomachinery, 2006, 128(4): 639-642.

[55] 李伟, 乔渭阳, 许开富, 等. 一种改进的轴流涡轮叶尖对泄漏流影响的数值研究[J]. 航空学报, 2008, 29(5): 1125-1132.

LI W, QIAO W Y, XU K F, et al. Numerical study of influence on tip leakage flow in axial turbine with an improved tip[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(5): 1125-1132 (in Chinese).

[56] MISCHO B, BEHR T, ABHARI R S. Flow physics and profiling of recessed blade tips: impact on performance and heat load[J]. Journal of Turbomachinery, 2008, 130(2): 021008.1-021008.8.

[57] MISCHO B, BURDET A, ABHARI R S. Influence of stator-rotor interaction on the aerothermal performance of recess blade tips[J]. Journal of Turbomachinery, 2011, 133(1): 011023.1-011023.11.

[58] LOMAKIN N, GRANOVSKIY A, BELKANOV V, et al. Effect of common blade tip squealer designs in terms of tip clearance loss control: TBTS2013-2040[R]. New York: ASME, 2013.

[59] LOMAKIN N, GRANOVSKIY A, SHCHAULOV V, et al. Effect of various tip clearance squealer design on turbine stage efficiency: GT2015-42726[R]. New York: ASME, 2015.

[60] EL-GHANDOUR M, MORI K, NAKAMURA Y. Desensitization of tip clearance effects in axial flow turbines[J]. Journal of Fluid Science and Technology, 2010, 5(2): 317-330.

[61] 高杰, 郑群. 叶顶凹槽形态对动叶气动性能的影响[J]. 航空学报, 2013, 34(2): 218-226.

GAO J, ZHENG Q. Effect of squealer tip geometry on rotor blade aerodynamic performance[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(2): 218-226 (in Chinese).

[62] KUSTERER K, MORITZ N, BOHN D, et al. Reduction of tip clearance losses in an axial turbine by shaped design of the blade tip region: GT2007-27303[R]. New York: ASME, 2007.

[63] SCHABOWSKI Z, HODSON H. The reduction of over tip leakage loss in unshrouded axial turbines using winglets and squealers[J]. Journal of Turbomachinery, 2014, 136(4): 041001.1-041001.11.

[64] ZHOU C, HODSON H, TIBBOTT I, et al. Effects of winglet geometry on the aerodynamic performance of tip leakage flow in a turbine cascade[J]. Journal of Turbomachinery, 2013, 135(5): 051009.1-051009.10.

[65] SHAVALIKUL A, CAMCI C. A comparative analysis of pressure side extensions for tip leakage control in axial turbines: GT2008-50782[R]. New York: ASME, 2008.

[66] 王大磊, 邵伏永, 郭昊雁, 等. 翼梢小翼对涡轮间隙泄漏流动影响的数值研究[J]. 推进技术, 2014, 35(3): 341-346.

WANG D L, SHAO F Y, GUO H Y, et al. Study of tip winglets on leakage flow in a transonic turbine stage[J]. Journal of Propulsion Technology, 2014, 35(3): 341-346 (in Chinese).

[67] ZHOU K, ZHOU C. Unsteady aerodynamics of a flat tip and a winglet tip in a high-pressure turbine: GT2016-56845[R]. New York: ASME, 2016.

[68] ZHOU C, ZHONG F P. A novel suction side winglet design method for high pressure turbine rotor tips: GT2016-56218[J]. New York: ASME, 2016.

[69] ROLLS-ROYCE. Turbines. http://www.rolls-royce.com/about/our-technology/gas-turbine-technology/turbines.aspx. 2016.

[70] AHMED S, MASUD J. Effect of casing recess and tip clearance on the efficiency of high pressure turbine stage with contoured endwall NGV: AIAA-2009-0512[R]. Reston, VA: AIAA, 2009.

[71] GAO J, ZHENG Q, YUE G Q. Reduction of tip clearance losses in an unshrouded turbine by rotor-casing contouring[J]. Journal of Propulsion and Power, 2012, 28(5): 936-945.

[72] 查小晖, 郑群, 高杰, 等. 弧形端壁造型对不带冠涡轮气动性能的影响[J]. 推进技术, 2014, 35(6): 779-787.

ZHA X H, ZHENG Q, GAO J, et al. Effects of arcing endwall contouring on aerodynamic performance of an unshrouded axial turbine[J]. Journal of Propulsion Technology, 2014, 35(6): 779-787 (in Chinese).

[73] WEI Z J, QIAO W Y, SHI P J, et al. Tip-leakage flow loss reduction in a two-stage turbine using axisymmetric-casing contouring[J]. Chinese Journal of Aeronautics, 2014, 27(5): 1111-1121.

[74] 魏佐君, 乔渭阳, 时培杰, 等. 机匣造型设计对涡轮叶尖泄漏流损失的影响[J]. 航空动力学报, 2015, 30(3): 714-725.

WEI Z J, QIAO W Y, SHI P J, et al. Effect of contoured casing design on tip-leakage loss in a turbine[J]. Journal of Aerospace Power, 2015, 30(3): 714-725 (in Chinese).

[75] NHO Y C, PARK J S, LEE Y J, et al. Effects of turbine blade tip shape on total pressure loss and secondary flow of a linear turbine cascade[J]. International Journal of Heat and Fluid Flow, 2012, 33(1): 92-100.

[76] PARK J S, LEE S H, KWAK J S, et al. Measurement of blade tip heat transfer and leakage flow in a turbine cascade with a multi-cavity squealer tip: TBTS2013-2072[R]. New York: ASME, 2013.

[77] VOLINO R J. Experiments with a new ribbed blade tip and endwall geometry on a high pressure turbine blade: GT2015-44065[R]. New York: ASME, 2015.

[78] 高杰, 郑群, 姜斌, 等. 一种包括叶顶带有孔窝的动叶片的涡轮: ZL103422912A[P]. 2015-04-08.

GAO J, ZHENG Q, JIANG B, et al. A turbine comprising a rotor blade with a series of holes onto the tip: ZL103422912A[P]. 2015-04-08 (in Chinese).

[79] FU Y F, CHEN F, CHEN C, et al. Numerical study of the effect of honeycomb tip on tip leakage flow in turbine cascade: GT2016-56907[R]. New York: ASME, 2016.

[80] 李文, 董平, 陈海生, 等. 叶顶射流对涡轮流场及气动性能影响[J]. 工程热物理学报, 2011, 32(10): 1665-1668.

LI W, DONG P, CHEN H S, et al. Effects of tip injection on turbine flow field and aerodynamic performance[J]. Journal of Engineering Thermophysics, 2011, 32(10): 1665-1668 (in Chinese).

[81] GAO J, ZHENG Q, ZHANG Z Y, et al. Aero-thermal performance improvements of unshrouded turbines through management of tip leakage and injection flows[J]. Energy, 2014, 69: 648-660.

[82] LI W, QIAO W Y, XU K F, et al. Numerical simulation of active control on tip leakage flow in axial turbine[J]. Chinese Journal of Aeronautics, 2009, 22(2): 129-137.

[83] NIU M S, ZANG S S. Experimental and numerical investigations of tip injection on tip clearance flow in an axial turbine cascade[J]. Experimental Thermal and Fluid Science, 2011, 35(6): 1214-1222.

[84] CHEN S W, ZHOU Z H, CUI T, et al. Effects of tip injection on tip clearance flow in a low-pressure turbine stator cascade: GT2014-25185[R]. New York: ASME, 2014.

[85] NIU M S, ZANG S S. Numerical investigation of active tip-clearance control through tip cooling injection in axial turbine cascade[J]. Journal of Thermal Science, 2009, 18(4): 306-312.

[86] NIU M S, ZANG S S. Parametric study of tip cooling injection in an axial turbine cascade: Influences of injection circumferential angle[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2010, 224(1): 109-118.

[87] VOLINO R J. Control of tip leakage in a high pressure turbine cascade using tip blowing: GT2016-56511[R]. New York: ASME, 2016.

[88] ZHOU C, HODSON H. The tip leakage flow of an unshrouded high pressure turbine blade with tip cooling[J]. Journal of Turbomachinery, 2011, 133(4): 041028.1-041028.12.

[89] WHEELER A P S, SALEH Z. Effect of cooling injection on transonic tip flows[J]. Journal of Propulsion and Power, 2013, 29(6): 1374-1381.

[90] LEDEZMA G A, ALLEN J, BUNKER R S. An experimental and numerical investigation into the effects of squealer blade tip modifications on aerodynamic performance: TBTS2013-2004[J]. New York: ASME, 2013.

[91] HOFER T, ARTS T. Aerodynamic investigation of the tip leakage flow for blades with different tip squealer geometries at transonic conditions: GT2009-59909[R]. New York: ASME, 2009.

[92] NIU M S, ZANG S S. Influence of tip cooling injection on tip clearance control at design and off-design incidences[J]. International Journal of Rotating Machinery, 2009, 2009(160423): 1-12.

[93] MERCAN B, DOGAN E, OSTOVAN Y, et al. Experimental investigation of the effects of waveform tip injection in a low pressure turbine cascade: GT2012-69316[R]. New York: ASME, 2012.

[94] GAO J, ZHENG Q, LIU Y N, et al. Reduction of turbine tip clearance losses at design and off-design incidences by non-uniform tip injection[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2014, 228(8): 889-902.

[95] BEHR T, KALFAS A I, ABHARI R S. Control of rotor tip leakage through cooling injection from the casing in a high-work turbine[J]. Journal of Turbomachinery, 2008, 130(3): 031014.1-031014.12.

[96] 牛茂升, 臧述升. 机匣喷气位置对涡轮间隙流动控制的影响[J]. 推进技术, 2009, 30(5): 594-598.

NIU M S, ZANG S S. Effects of casing air injection position on controlling tip clearance flow in axial turbines[J]. Journal of Propulsion Technology, 2009, 30(5): 594-598 (in Chinese).

[97] MATSUNUMA T, SEGAWA T. Active tip clearance flow control for an axial-flow turbine rotor using ring-type plasma actuators: GT2014-26390[R]. New York: ASME, 2014.

[98] TAYLOR S C, STEINETZ B M, OSWALD J J. Further characterization of an active clearance control concept: AIAA-2007-5739[R]. Reston, VA: AIAA, 2007.

[99] 曹传军, 黄国平, 夏晨. 一种减小涡轮叶尖泄漏流的方法[J]. 航空动力学报, 2011, 26(1): 99-107.

CAO C J, HUANG G P, XIA C. Method for reducing tip clearance leakage of turbine[J]. Journal of Aerospace Power, 2011, 26(1): 99-107 (in Chinese).

[100] HAMIK M, WILLINGER R. An innovative passive tip-leakage control method for axial turbines: linear cascade wind tunnel results: GT2008-50056[R]. New York: ASME, 2008.

[101] 胡建军, 孔祥东, 徐进良. 间隙高度对自发射流抑制叶尖泄漏的影响[J]. 航空动力学报, 2013, 28(7): 1510-1516.

HU J J, KONG X D, XU J L. Effect of clearance height on tip leakage reduced by spontaneous tip injection[J]. Journal of Aerospace Power, 2013, 28(7): 1510-1516 (in Chinese).

[102] 魏明, 高杰, 付维亮, 等. 涡轮叶顶间隙自适应控制的研究[J]. 推进技术, 2017, 38(9): 1921-1929.

WEI M, GAO J, FU W L, et al. Study of the adaptive tip clearance control in turbines[J]. Journal of Propulsion Technology, 2017, 38(9): 1921-1929 (in Chinese).

[103] JUSTAK J F, DOUX C. Self-acting clearance control for turbine blade outer air seals: GT2009-59683[R]. New York: ASME, 2009.

[104] 杨家礼, 涂孟罴, 张亿力. 一种涡轮叶尖间隙控制技术[J]. 航空动力学报, 2014, 29(9): 2195-2201.

YANG J L, TU M P, ZHANG Y L. A tip clearance control technology for turbine[J]. Journal of Aerospace Power, 2014, 29(9): 2195-2201 (in Chinese).

[105] NEWTON P J, LOCK G D, KRISHNABABU S K, et al. Heat transfer and aerodynamics of turbine blade tips in a linear cascade[J]. Journal of Turbomachinery, 2006, 128(2): 300-309.

[106] KRISHNABABU S K, HODSON H P, BOOTH G D, et al. Aerothermal investigation of tip leakage flow in a film cooled industrial turbine rotor[J]. Journal of Turbomachinery, 2010, 132(2): 021016.1-021016.9.

[107] ARISI A, XUE S, NG W F, et al. Numerical investigation of aerothermal characteristics of the blade tip and near-tip regions of a transonic turbine blade[J]. Journal of Turbomachinery, 2015, 137(9): 091002.1-091002.12.

[108] AMERI A A, RIGBY D L, STEINTHORSSON E, et al. Unsteady analysis of blade and tip heat transfer as influenced by the upstream momentum and thermal wakes[J]. Journal of Turbomachinery, 2010, 132(4): 041007.1-041007.7.

[109] RAHMAN M H, KIM S I, HASSAN I, et al. Unsteady tip leakage flow characteristics and heat transfer on turbine blade tip and casing: GT2010-22104[R]. New York: ASME, 2010.

[110] KRISHNABABU S K, NEWTON P J, DAWES W N, et al. Aerothermal investigations of tip leakage flow in axial flow turbines-Part I: Effect of tip geometry and tip clearance gap[J]. Journal of Turbomachinery, 2009, 131(1): 011006.1-011006.14.

[111] PARK J S, LEE D H, RHEE D H, et al. Heat transfer and effectiveness on the film cooled tip and inner rim surfaces of a turbine blade: GT2010-23203[R]. New York: ASME, 2010.

[112] ACHARYA S, KRAMER G, MOREAUX L, et al. Squealer tip heat transfer with film cooling: GT2010-23688[R]. New York: ASME, 2010.

[113] 杜昆, 宋立明, 李军. 凹槽状叶顶涡轮叶片传热特性的数值研究[J]. 推进技术, 2014, 35(5): 618-623.

DU K, SONG L M, LI J. Numerical investigations on heat transfer characteristics of turbine blade with squealer tip[J]. Journal of Propulsion Technology, 2014, 35(5): 618-623 (in Chinese).

[114] DU K, LI Z G, LI J. Numerical investigation of the blade tip and overtip casing aerothermal performance in a high pressure turbine stage: GT2016-56709[R]. New York: ASME, 2016.

[115] NAIK S, GEORGAKIS C, HOFER T, et al. Heat transfer and film cooling of blade tips and endwalls[J]. Journal of Turbomachinery, 2011, 134(4): 041004.1-041004.11.

[116] MHETRAS S, NARZARY D, GAO Z H, et al. Effect of a cutback squealer and cavity depth on film-cooling effectiveness on a gas turbine[J]. Journal of Turbomachinery, 2008, 130(2): 021002.1-021002.13.

[117] WANG J, SUNDEN B, ZENG M, et al. Influence of different rim widths and blowing ratios on film cooling characteristics for a blade tip[J]. Journal of Heat Transfer, 2012, 134(6): 061701.1-061701.8.

[118] 韩昌, 任静, 蒋洪德. 多参数对叶顶气膜冷却的影响[J]. 工程热物理学报, 2012, 33(9): 1501-1504.

HAN C, REN J, JIANG H D. Multi-parameter influence on film cooling of blade tip[J]. Journal of Engineering Thermophysics, 2012, 33(9): 1501-1504 (in Chinese).

[119] 王文三, 唐菲, 赵庆军, 等. 涡轮叶顶冷却布置对叶顶传热冷却性能的影响[J]. 工程热物理学报, 2012, 33(3): 393-396.

WANG W S, TANG F, ZHAO Q J, et al. Effects of different cooling holes arrangements on film cooling performance of a gas turbine blade tip[J]. Journal of Engineering Thermophysics, 2012, 33(3): 393-396 (in Chinese).

[120] NEWTON P J, LOCK G D, KRISHNABABU S K, et al. Aerothermal investigations of tip leakage flow in axial flow turbines-part III: Tip cooling[J]. Journal of Turbomachinery, 2009, 131(1): 011008.1-011008.12.

[121] ZHOU C, HODSON H, LOCK G. Thermal performance of cooled tips in a high-pressure turbine cascade[J]. Journal of Propulsion and Power, 2012, 28(5): 900-911.

[122] ZHOU C, HODSON H, TIBBOTT I, et al. The aerothermal performance of a cooled winglet tip in a high pressure turbine cascade[J]. Journal of Turbomachinery, 2013, 135(3): 031005.1-031005.10.

[123] TAMUNOBERE O, ACHARYA S. Turbine blade tip cooling with blade rotation-part II: shroud coolant injection[J]. Journal of Turbomachinery, 2016, 138(9): 091003.1-091003.8.

[124] LU K, SCHOBEIRI M T, HAN J C. Numerical simulation of film cooling on rotating blade tips within a high-pressure turbine: GT2013-94806[R]. New York: ASME, 2013.

[125] TAMUNOBERE O, ACHARYA S. Turbine blade tip film cooling with blade rotation-Part I: Tip and pressure side coolant injection[J]. Journal of Turbomachinery, 2016, 138(9): 091002.1-091002.8.

[126] WHEELER A P S, ATKINS N R, HE L. Turbine blade tip heat transfer in low speed and high speed flows[J]. Journal of Turbomachinery, 2011, 133(4): 041025.1-041025.9.

[127] ZHANG Q, O'DOWD D O, HE L, et al. Overtip shock wave structure and its impact on turbine blade tip heat transfer[J]. Journal of Turbomachinery, 2011, 133(4): 041001.1-041001.8.

[128] ATKINS N R, THORPE S J, AINSWORTH R W. Unsteady effects on transonic turbine blade-tip heat transfer[J]. Journal of Turbomachinery, 2012, 134(6): 061002.1-061002.11.

[129] SHYAM V, AMERI A, CHEN J P. Analysis of unsteady tip and endwall heat transfer in a highly loaded transonic turbine stage[J]. Journal of Turbomachinery, 2012, 134(4): 041022.1-041022.9.

[130] ZHANG X, YANG Z, TIAN S Q, et al. Numerical study of the film cooling with discrete-hole arrangement on a cut back squealer blade tip: GT2015-43877[R]. New York: ASME, 2015.

[131] O’DOWD D O, ZHANG Q, HE L, et al. Aerothermal performance of a winglet at engine representative Mach and Reynolds numbers[J]. Journal of Turbomahinery, 2011, 133(4): 041026.1-041026.8.

[132] ZHONG F P, ZHOU C, MA H, et al. Heat transfer of winglet tips in a transonic turbine cascade: GT2016-56804[R]. New York: ASME, 2016.

[133] 周凯, 周超, 钟芳盼. 跨声速条件下气膜冷却对平面叶尖流动和传热特性的影响[J]. 航空动力学报, 2013, 28(11): 2440-2447.

ZHOU K, ZHOU C, ZHONG F P. Aerothermal performance of tip leakage flow of a cooled flat tip under transonic conditions[J]. Journal of Aerospace Power, 2013, 28(11): 2440-2447 (in Chinese).

[134] WANG Z, ZHANG Q, LIU Y, et al. Impact of cooling injection on transonic over-tip leakage flow and squealer aerothermal design optimization[J]. Journal of Engineering for Gas Turbines and Power, 2015, 137(6): 062603.1-062603.7.

[135] MA H, ZHANG Q, HE L, et al. Cooling injection effect on a transonic squealer tip-part 1: experimental heat transfer results and CFD validation: GT2016-57579[R]. New York: ASME, 2016.

[136] ARISI A, PHILLIPS J, NG W F, et al. An experimental and numerical study on the aerothermal characteristics of a ribbed transonic squealer-tip turbine blade with purge flow[J]. Journal of Turbomachinery, 2016, 138(10): 101007.1-101007.11.

[137] RAHMAN M H, KIM S I, HASSAN I. Effects of inlet temperature uniformity and nonuniformity on the tip leakage flow and rotor blade tip and casing heat transfer characteristics[J]. Journal of Turbomachinery, 2012, 134(2): 021001.1-021001.10.

[138] LIU Z F, LIU Z, FENG Z P. Unsteady analysis on the effects of tip clearance height on hot streak migration across rotor blade tip clearance[J]. Journal of Engineering for Gas Turbines and Power, 2014, 136(8): 082605.1-082605.11.

[139] LIU Z F, WANG Z D, FENG Z P. Effects of inlet swirl on hot streak migration across tip clearance and heat transfer on rotor blade tip: GT2015-42625[R]. New York: ASME, 2015.

[140] ANTO K, XUE S, NG W F, et al. Effects of tip clearance gap and exit Mach number on turbine blade tip and near-tip heat transfer: GT2013-94345[R]. New York: ASME, 2013.

[141] ZHANG Q, O’DOWD D O, HE L, et al. Transonic turbine blade tip aerothermal performance with different tip gaps—Part I: Tip heat transfer[J]. Journal of Turbomachinery, 2011, 133(4): 041027.1-041027.9.

[142] 杜昆, 李军. 跨声速涡轮叶顶间隙流动传热特性的数值研究[J]. 西安交通大学学报, 2016, 50(4): 147-152.

DU K, LI J. Numerical investigations on flow and heat transfer characteristics of transonic turbine blade tips[J]. Journal of Xi’an Jiaotong University, 2016, 50(4): 147-152 (in Chinese).

[143] ZHOU C, HODSON H, TIBBOTT I, et al. Effects of endwall motion on the aero-thermal performance of a winglet tip in a HP turbine[J]. Journal of Turbomachinery, 2012, 134(6): 061036.1-061036.12.

[144] ZHANG D H, ZENG M, WANG Q W. The influence of rotating speed on film cooling characteristics on GE-E3blade tip with different tip configurations: GT2009-60295[R]. New York: ASME, 2009.

[145] REZASOLTANI M, LU K, SCHOBEIRI M T, et al. A combined experimental and numerical study of the turbine blade tip film cooling effectiveness under rotation condition[J]. Journal of Turbomachinery, 2015, 137(5): 051009.1-051009.12.

[146] GAO Z H, NARZARY D, MHETRAS S, et al. Effect of inlet flow angle on gas turbine blade tip film cooling[J]. Journal of Turbomachinery, 2009, 131(3): 031005.1-031005.12.

[147] SHYAM V, AMERI A. Comparison of various supersonic turbine tip designs to minimize aerodynamic loss and tip heating: GT2011-46390[R]. New York: ASME, 2011.

[148] MAESSCHALCK C D, LAVAGNOLI S, PANIAGUA G. Blade tip carving effects on the aerothermal performance of a transonic turbine[J]. Journal of Turbomachinery, 2015, 137(2): 021005.1-021005.10.

[149] ZHANG Q, HE L. Tip-shaping for HP turbine blade aerothermal performance management[J]. Journal of Turbomachinery, 2013, 135(5): 051025.1-051025.7.

[150] THOMAS G A, ATKINS N R, THORPE S J, et al. The effect of a casing step on the over-tip aerothermodynamics of a transonic HP turbine stage: GT2007-2780[R]. New York: ASME, 2007.

[151] MAESSCHALCK C D, LAVAGNOLI S, PANIAGUA G, et al. Aerothermodynamics of tight rotor tip clearance flows in high-speed unshrouded turbines[J]. Applied Thermal Engineering, 2014, 65(1-2): 343-351.

[152] 岂兴明, 朴英. 涡轮叶顶间隙形态的优化[J]. 吉林大学学报(工学版), 2009, 39(4): 874-879.

QI X M, PIAO Y. Optimization design of turbine blade tip clearance shapes[J]. Journal of Jilin University (Engineering and Technology Edition), 2009, 39(4): 874-879 (in Chinese).

[153] KANG Y S, RHEE D H, KIM C T, et al. Aerodynamic optimization of axial turbine tip cavity with approximation model: TBTS2013-2079[R]. New York: ASME, 2013.

[154] BUCCHIERI G, GALBIATI M, COUTANDIN D, et al. Optimisation techniques applied to the design of gas turbine blades cooling systems: GT2006-90771[J]. New York: ASME, 2006.

[155] DAWES W N, KELLAR W P, RICHARDSON G A. Application of topology-free optimization to manage cooled turbine tip heat load: GT2009-59817[R]. New York: ASME, 2009.

[156] MARAL H, SENEL C B, KAVURMACIOGLU L. A parametric and computational aerothermal investigation of squealer tip geometry in an axial turbine: A parametric approach suitable for future advanced tip carving optimizations: GT2016-58107[R]. New York: ASME, 2016.

[157] MAESSCHALCK C D, LAVAGNOLI S, PANIAGUA G. Blade tip shape optimization for enhanced turbine aerothermal performance[J]. Journal of Turbomachinery, 2013, 136(4): 041016.1-041016.11.

[158] MAESSCHALCK C D, LAVAGNOLI S, PANIAGUA G, et al. Heterogeneous optimization strategies for carved and squealer-like turbine blade tips[J]. Journal of Turbomachinery, 2016, 138(12): 121011.1-121011.12.

[159] SCHABOWSKI Z, HODSON H, GIACCHE D, et al. Aeromechanical optimization of a winglet-squealer tip for an axial turbine[J]. Journal of Turbomachinery, 2014, 136(7): 071004.1-071004.12.

[160] 刘永葆, 房友龙. 燃气轮机高压涡轮叶顶间隙变化规律的有限元分析[J]. 中国舰船研究, 2011, 6(6): 78-82.

LIU Y B, FANG Y L. The finite element analysis for HPT blade tip clearance variation of gas turbine[J]. Chinese Journal of Ship Research, 2011, 6(6): 78-82 (in Chinese).

[161] 胡延青, 申秀丽. 航空发动机叶尖径向间隙研究进展综述[J]. 航空发动机, 2014, 40(1): 60-67.

HU Y Q, SHEN X L. Overview on aeroengine radial tip clearance[J]. Aeroengine, 2014, 40(1): 60-67 (in Chinese).

[162] 贾丙辉, 张小栋, 彭凯. 机动飞行下的涡轮叶尖间隙动态变化规律[J]. 航空动力学报, 2011, 26(12): 2757-2764.

JIA B H, ZHANG X D, PENG K. Dynamic changes rule of aero-engine turbine tip clearance in maneuver flight[J]. Journal of Aerospace Power, 2011, 26(12): 2757-2764 (in Chinese).

[163] 周骁, 张海波, 王继强, 等. 考虑主动间隙控制的涡轮叶尖间隙建模计算研究[J]. 推进技术, 2015, 36(7): 1093-1102.

ZHOU X, ZHANG H B, WANG J Q, et al. Research on turbine tip clearance modeling considering active tip clearance control[J]. Journal of Propulsion Technology, 2015, 36(7): 1093-1102 (in Chinese).

[164] 杨晓光, 黄佳. 采用改进减缩模型的涡轮叶尖间隙快速分析方法[J]. 航空动力学报, 2012, 27(9): 2048-2055.

YANG X G, HUANG J. Modified reduced model for rapid analysis of tip clearance of high pressure turbine[J]. Journal of Aerospace Power, 2012, 27(9): 2048-2055 (in Chinese).

[165] 费成巍, 付黎. 高压涡轮叶尖径向运行间隙非线性动态分析[J]. 航空发动机, 2013, 39(1): 38-42.

FEI C W, FU L. Nonlinear and dynamic analysis of HPT blade-tip radial running clearance[J]. Aeroengine, 2013, 39(1): 38-42 (in Chinese).

[166] 费成巍, 白广忱. 基于DCRSM的HPT叶尖径向运行间隙可靠性分析[J]. 航空学报, 2013, 34(9): 2141-2149.

FEI C W, BAI G C. Reliability analysis for HPT blade-tip radial running clearance based on DCRSM[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(9): 2141-2149 (in Chinese).

[167] 张井山, 毛军逵, 李毅, 等. 高压涡轮主动间隙控制机匣内部换热特性试验[J]. 航空动力学报, 2014, 29(2): 298-304.

ZHANG J S, MAO J K, LI Y, et al. Experiment on heat transfer characteristics inside the casing of high pressure turbine with active clearance control[J]. Journal of Aerospace Power, 2014, 29(2): 298-304 (in Chinese).

[168] 姜远刚, 毛军逵, 李毅, 等. 间隙主动控制系统中冷却空气管换热特性实验研究[J]. 推进技术, 2014, 35(3): 365-371.

JIANG Y G, MAO J K, LI Y, et al. Experimental studies on heat transfer characteristics in air cooling pipe of turbine tip clearance control system[J]. Journal of Propulsion Technology, 2014, 35(3): 365-371 (in Chinese).

[169] CHOI M, DYRDA D M, GILLESPIE D R H, et al. The relative performance of external casing impingement cooling arrangements for thermal control of blade tip clearance[J]. Journal of Turbomachinery, 2016, 138(3): 031005.1-031005.12.

[170] TAMUNOBERE O, DREWES C, ACHARYA S. Heat transfer to an actively cooled shroud with blade rotation[J]. Journal of Thermal Science and Engineering Applications, 2015, 7(4): 041020.1-041020.14.

[171] LAVAGNOLI S, MAESSCHALCK C D, ANDREOLI V. Design considerations for tip clearance control and measurement on a turbine rainbow rotor with multiple blade tip geometries[J]. Journal of Engineering for Gas Turbines and Power, 2016, 139(4): 042603.1-042603.10.

[172] 高杰, 郑群, 刘云宁, 等. 涡轮叶片叶顶间隙变化减敏研究[J]. 航空动力学报, 2015, 30(11): 2638-2646.

GAO J, ZHENG Q, LIU Y N, et al. Investigations on desensitization of blade tip clearance variation in turbine blades[J]. Journal of Aerospace Power, 2015, 30(11): 2638-2646 (in Chinese).

[173] 石宝龙, 岂兴明, 矫津毅, 等. 二次流与叶顶间隙损失的数值研究[J]. 航空动力学报, 2009, 24(5): 1096-1100.

SHI B L, QI X M, JIAO J Y, et al. Numerical analysis of the secondary flow and tip clearance leakage loss[J]. Journal of Aerospace Power, 2009, 24(5): 1096-1100 (in Chinese).

[174] GAO J, ZHENG Q, LI Y J, et al. Effect of axially non-uniform rotor tip clearance on aerodynamic performance of an unshrouded axial turbine[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2011, 226(2): 231-244.

[175] LI W, QIAO W Y, SUN D W. Tip clearance flows in turbine cascades[J]. Chinese Journal of Aeronautics, 2008, 21(3): 193-199.

[176] FISCHER A, KONIG J, CZARSKE J, et al. Investigation of the tip leakage flow at turbine rotor blades with squealer cavity[J]. Experiments in Fluids, 2013, 54(2): 1462-1476.

[177] TELOXA J, NARZARY D, SIERRA F Z, et al. Measurement and modelling of blade tip cooling in gas turbines: GT2013-94812[J]. New York: ASME, 2013.

[178] O’DOWD D O, ZHANG Q, HE L, et al. Comparison of heat transfer measurement techniques on a transonic turbine blade tip[J]. Journal of Turbomachinery, 2011, 133(2): 021028.1-021028.10.

[179] MOLTER S M, DUNN M G, HALDEMAN C W, et al. Heat-flux measurements and predictions for the blade tip region of a high-pressure turbine: GT2006-90048[R]. New York: ASME, 2006.

[180] 王志多, 刘兆方, 丰镇平. 不同湍流模型对燃气透平静叶及动叶叶顶传热预测精度的研究[J]. 工程热物理学报, 2015, 36(9): 1894-1897.

WANG Z D, LIU Z F, FENG Z P. Prediction of heat transfer on gas turbine stator and rotor blade tip by using different turbulence models[J]. Journal of Engineering Thermophysics, 2015, 36(9): 1894-1897 (in Chinese).

[181] ZHANG Q, HE L. Impact of wall temperature on turbine blade tip aero-thermal performance[J]. Journal of Engineering for Gas Turbines and Power, 2014, 136(5): 052602.1-052602.9.

[182] CALONI S, SHAHPAR S. Investigation into coupling techniques for a high pressure turbine blade tip: GT2015-43292[R]. New York: ASME, 2015.

[183] CALONI S, SHAHPAR S. Multi-disciplinary analyses for the design of a high pressure turbine blade tip: GT2016-57794[R]. New York: ASME, 2016.

[184] YOU D, MITTAL R, WANG M, et al. Computational methodology for large-eddy simulation of tip-clearance flows[J]. AIAA Journal, 2004, 42(2): 271-279.

[185] WHEELER A P S, SANDBERG R D. Direct numerical simulation of a transonic tip flow with free-stream disturbances: TBTS2013-2037[R]. New York: ASME, 2013.

(责任编辑: 鲍亚平)

*Corresponding author. E-mail: gaojie_d@hrbeu.edu.cn

Research progress on turbine blade tip aerodynamics and heat transfer technology for gas turbines

GAO Jie*, ZHENG Qun, YUE Guoqiang, DONG Ping, JIANG Yuting

CollegeofPowerandEnergyEngineering,HarbinEngineeringUniversity,Harbin150001,China

The turbine blade tip leakage flow has significant influences on aerodynamic losses, heat transfer and even overall efficiency of the turbine, and is thus one of the key factors in deteriorating the turbine aerothermal performance. The flow and heat transfer mechanisms and the aerothermal control of the tip leakage have been a hot and difficult issue in the research on gas turbines. The research progresses on turbine blade tip aerodynamics and heat transfer over the past decade are reviewed in five aspects: blade tip leakage flow mechanism and its influencing factors, tip leakage flow control methods, blade tip heat transfer and cooling mechanism, influencing factors and control methods, blade tip aerothermal optimization, and blade tip clearance variation, blade tip modeling and its control at transient operations. Furthermore, the turbine blade tip leakage flow research methods, including flow and heat transfer tests and numerical methods are briefly summarized. The key trends and future research priorities regarding turbine blade tip aerodynamics and heat transfer are presented.

turbine; blade tip; tip leakage flow; tip clearance control; tip heat transfer; aerothermal performance

2016-12-05; Revised: 2017-02-26; Accepted: 2017-03-25; Published online: 2017-04-11 10:21

URL: www.cnki.net/KCMS/detail/11.1929.V.20170411.1021.002.html

s: National Natural Science Foundation of China (51406039); Natural Science Foundation of Heilongjiang Province of China (QC2016059)

V231; TK472

A

1000-6893(2017)09-521019-31

2016-12-05; 退修日期: 2017-02-26; 录用日期: 2017-03-25; 网络出版时间: 2017-04-11 10:21

www.cnki.net/KCMS/detail/11.1929.V.20170411.1021.002.html

国家自然科学基金 (51406039); 黑龙江省自然科学基金 (QC2016059)

*通讯作者.E-mail: gaojie_d@hrbeu.edu.cn

高杰, 郑群, 岳国强, 等. 燃气轮机涡轮叶顶间隙气热技术研究进展[J]. 航空学报, 2017, 38(9): 521019. GAO J, ZHENG Q, YUE G Q, et al. Research progress on turbine blade tip aerodynamics and heat transfer technology for gas turbines[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 521019.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.621019