基于CAE分析软件的扭力梁正向开发

周 星

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

基于CAE分析软件的扭力梁正向开发

周 星

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

随着我国社会经济的迅速发展,乘用车市场的产能需求和汽车的性能要求越来越高。这就要求各汽车生产供应商在不断提高产能的同时,也要提升汽车及零部件的性能。悬架系统作为汽车底盘的关键部分,对汽车的行驶安全可靠性和使用性能都有重要影响,也是现代汽车设计研究的热点部分。文章以江淮S2的扭力梁式后悬架为研究对象,运用CAE方法对扭力梁的结构强度和运动特性进行了分析。利用扭力梁式后悬架的三维几何模型,建立了扭力梁悬架的有限元模型。根据汽车实际行驶中扭力梁悬架的受力特点,选择了转向1g,制动1g,垂直3.5g,启动 1g,组合等五种常见工况,对该悬架进行静强度分析,得到了各工况下的悬架应力分布及其原因,并得出悬架满足极限工况下的强度要求。针对扭力梁悬架进行了双轮同向、反向激振仿真试验和侧倾仿真试验,分析了扭力梁悬架的K&C特性,为悬架的设计研究提供依据。

扭力梁式后悬架;仿真试验;结构强度;K&C特性

1 引言

1.1 课题研究背景及目的意义

悬架是车桥(或车轮)与车架(或承载式车身)之间的一切传力连接装置的总称,悬架系统的主要功用是缓和路面对车辆的冲击,衰减车身与车轮之间的振动,传递车轮与路面之间的作用力,控制车轮和车身的运动姿态,保障汽车的正常行驶。作为底盘的重要组成部分,悬架系统对汽车的行驶安全性和运动性能都有重要的影响。根据车轮承受路面振动冲击时左右车轮运动独立性特性,一般讲悬架系统分为独立悬架和非独立悬架两大类。近年来,一种被称为作半独立悬架——扭力梁悬架以其构造简单、安装定位布置方便、制造成本低等特点,被广泛用在中小型乘用车的后悬架系统中。

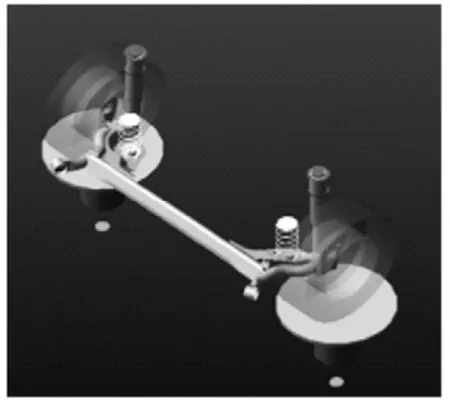

图 1 为江淮A2扭力梁悬架结构示意图,悬架的扭力梁部分主要是由横梁和纵摆臂焊接而成,弹簧、减振器和后轮毂单元分别安装在相应的支座上。横梁的截面形状一般呈“U”形或者“V”形,有些扭力梁悬架还在其横梁内侧加装扭杆以加大其扭转刚度。可将横梁看作为具有一定扭转刚度的弹簧,当悬架连接的左右两侧车轮在垂直方向发生相对运动时,横梁发挥扭转作用,产生一个反方向的转矩从而控制车轮与车身之间的相对位置,由于横梁存在一定柔性,可使左右车轮的运动就有一定的独立性,因而扭力梁悬架介于独立悬架和非独立悬架之间,也被称作半独立悬架。

图1 扭力梁悬架结构示意图

扭力梁悬架的结构特点和作用方式决定了其只能被用作发动机前置前驱动轿车的后悬架。汽车若采用扭力梁后悬架,其后轴的轴荷以及路面的冲击主要由扭力梁部分承受,且扭力梁部分经常要通过变形来控制车轮跳动和车身侧倾,工作情况恶劣。因此,扭力梁部分的结构可靠性对汽车的正常运行十分重要。

汽车若采用扭力梁后悬架,其前悬架由于受到安装空间的限制,多数选用经典的麦弗逊悬架,由于麦弗逊悬架的结构可变性较小,整车悬架系统性能的优劣与否,主要取决于扭力梁式后悬架的运动特性。 因此,对扭力梁悬架结构可靠性与运动特性的分析研究十分重要。 本文对江淮S2扭力梁进行结构强度仿真分析,并以此悬架为模型定性地分析研究了扭力梁式悬架的 K&C 特性,为扭力梁悬架的结构设计研究提供依据。

1.2 国内外研究现状

1.2.1 悬架结构疲劳研究概况

近年来,随着计算机技术的飞速发展,计算机辅助工程(CAE)技术被越来越多的应用于汽车结构设计研发过程中,在缩短开发周期、降低开发成本等方面取得了巨大的成功。尤其对于汽车悬架这样的结构复杂的多体系统,其零部件的边界条件很难通过手工计算或实验的方法获得,即使通过实验测试方法获得,其实验过程也非常复杂,成本也很高,而借助虚拟样机得到零部件的边界条件,是一种十分高效的方法,并能够获得较为准确的载荷边界条件,因而可以辅助悬架的有限元强度和疲劳分析。对于悬架疲劳分析来说,如何获得准确的路面载荷谱,是运用虚拟试验技术进行疲劳分析的关键技术之一。 目前,全球各大汽车公司在该领域都进行了大量的研究,并有所突破。国外各大汽车供应厂商和研究机构,如 Ford,BMW,Audi,Volvo和 GM 等汽车公司的产品研发机构都在其 CAD系统中安装了多体动力学分析软件,并与有限元软件、优化软件一起构成了一个有机整体。美国的权威机构 SAE(美国汽车工程师协会)在 60 年代出版的《零件疲劳设计手册》直至今天仍是业内工程师进行汽车零部件疲劳可靠性设计与试验的重要理论依据之一。德国的学者沃勒由于提出了 S-N 曲线,因而被称为“疲劳试验之父”,由于其理论参数简单明了,直至今天 S-N 曲线在疲劳的分析计算领域中依然占有于十分重要的地位。日本在疲劳研究方面也做出了巨大的贡献,疲劳计数法中最为常用的雨流循环计数法就是由日本的学者 Endo 和 Matsuishi 提出的。

在国内,由于有限元算法十分繁琐,并加上悬架的结构非常复杂,所以在早期缺乏相关软件的情况下,很难运用有限元法进行悬架结构的疲劳分析计算,因而在该领域的研究发展也较为迟缓。1993 年,同济大学的付耀民教授运用有限元法建立了复合式悬架车桥的结构模型,通过试验验证后,应用于车桥横梁的受力分析。1994 年,华南理工大学的黄向东教授采用了有限元模拟分析汽车悬架的新方法,探讨研究了悬架有限元建模过程中的一些特殊问题及其解决措施,通过仿真和实验结果的对比分析了有限元分析的精度和可靠性,并通过应用实例证实了这种方法的优越性及其在汽车设计研究方面的巨大潜力。上海大众公司与同济大学进行合作,在虚拟道路应用研究方面取得了巨大的成功,实现了对轿车后桥总成有效地疲劳加速试验,大大缩短了室内疲劳试验的周期。随着我国在该领域的相关理论研究和软硬件设备的不断健全,在悬架强度结构研究分析方面将会有快速的发展。

1.2.2 悬架 K&C 特性研究概况

悬架 K&C 特性包括悬架的运动学特性和弹性运动学特性(Kinematics & Compliance,简称 K&C 特性)。悬架运动学主要研究车轮跳动或转动过程中车轮定位角、轴距、轮距、悬架各向刚度等参数的变化规律。而悬架弹性运动学是在考虑橡胶衬套等弹性元件对悬架性能影响的情况下,研究由车轮和路面之间的各向力和力矩的作用所引起的车轮定位参数的变化和车身姿态的变化。

悬架的运动学特性和弹性运动学特性相互联系,共同影响悬架的性能。悬架K&C 特性作为悬架重要的性能指标对汽车的平顺性、操纵稳定性等都有直接的影响。

1.3 文章研究的主要内容

文本的工作围绕着扭力梁式悬架的结构可靠性与运动特性展开,主要内容如下:

1)在 ADAMS中建立后悬架动力学模型,并提取扭梁各工况下的载荷;

2)在hypermesh中对建立的后扭梁模型数据进行有限元网格划分,导入提取的载荷,对现阶段设计的扭梁结构进行结构强度分析,进行理论校核,并对结果进行优化及提升。

3)建立了扭力梁悬架虚拟试验台架,对该扭力梁悬架进行了双轮同向异向激振仿真试验和侧倾仿真试验,分析了扭力梁式悬架的 K&C 特性,为扭力梁悬架的设计研究提供依据。

2 S2扭力梁初始结构设计及模型建立

首先根据前期A2、A21的扭梁故障点来对S2进行针对加强设计。

2.1 纵臂

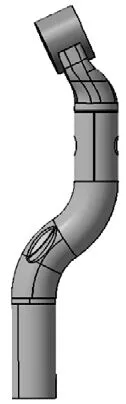

原A2纵臂如下图2所示:

图2

该结构缺点为:纵臂弯角多且大,不利于力的传递及释放,容易形成应力集中,纵臂管径及厚度应用于 S2根据路试经验安全系数偏小。

根据以上弊端,重新设计S2纵臂如下图3所示:

该结构纵臂管材由原先的直径58mm厚4mm加粗至直径65mm厚5mm,结构强度提升。

图3

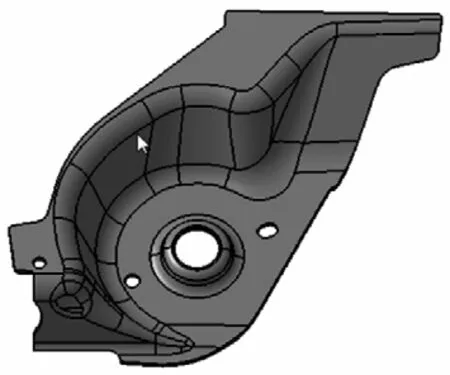

2.2 弹簧托盘

原A2弹簧托盘结构为片装,如下图4所示,其固定后螺旋弹簧的靠中间圆形突起结构与车身纵梁上固定座夹紧。弹簧托盘后部无其余后弹簧遮挡结构,虽然在 A2上设计有一定弹簧预压量来保证弹簧夹紧,但超过预压量的外力情况下,弹簧仍旧有掉出的风险。

图4

现 S2针对该弊端进行重新设计,借鉴目前后扭力梁车型主流弹簧托盘结构,采用碗状结构,由于同属于同一平台,弹簧硬点无法变更,故将弹簧托盘一侧与纵臂搭接,一侧与横梁搭接,这样也有利于应力的平均分配。综上弹簧托盘的结构如下图5所示:

图5

弹簧托盘尽可能多的与纵臂及横梁搭接,以平均分散应力,其与纵臂有两段弧形搭接并焊接,下侧再伸出一支角与纵臂焊接进行加强,与横梁有约150mm搭接并焊接。

2.3 横梁

横梁截面形状沿用A2,长度根据纵臂进行调整。

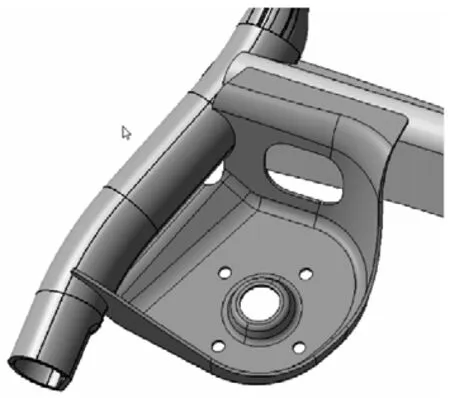

最终在CATIA中建立S2扭力梁数据模型,如下图6所示:

图6

3 S2扭力梁动力学模型建立

首先在ADAMS中建立S2的后悬架动力学模型,按照总布置输入的后悬架硬点参数(见下表1)。

表1

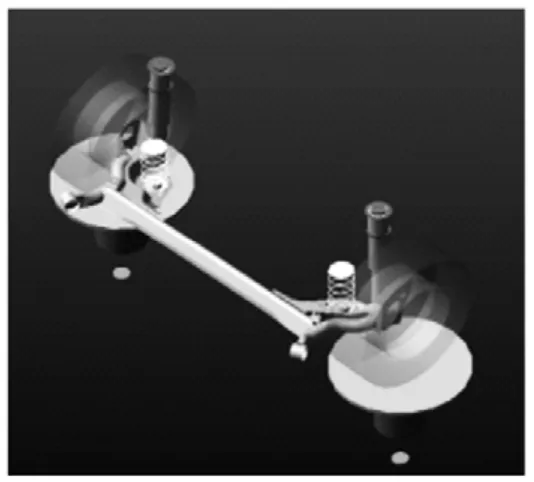

建立的动力学模型如下图7所示:

图7

4 S2扭力梁有限元模型的建立与典型工况分析

4.1 S2扭力梁有限元模型的建立

扭力梁是扭力梁式悬架的主体部分,其包括纵臂、横梁、扭杆等部分,是进行此类悬架设计分析的主要部分,也是决定扭力梁悬架各项性能核心部分。因此,本节在有限元前处理软件 HyperMesh 中建立了该悬架扭力梁部分进行有限元模型,为结构分析计算做准备。 进行有限元建模时,既要真实地反映出结构的力学特性,又要采用适当的单元形态和尽量少的单元数目。因此,在进行该悬架扭力梁部分有限元建模时应做如下考虑。

(1)几何模型的简化:忽略扭力梁悬架上一些对结构力学性能影响较小并对分析结果没有影响的细小的几何特征。

(2)网格类型的选择:悬架扭力梁部分主要是由金属板壳冲压件相互焊接构成,而 HyperMesh 中的壳单元(PSHELL)主要用于建立厚度尺寸远小于其他尺寸的板件结构模型中,因此扭力梁悬架网格主要采用(PSHELL)壳单元形式;悬架中的焊缝也采用壳单元来进行模拟实际情况。

(3)由于扭力梁各部分板件的厚度不同,在进行网格划分之前,应将不同厚度的板件划分为不同的部分,将该悬架扭力梁共划分为横梁、纵摆臂、扭杆、衬套座、轮毂支架、减震器支架等 6 个的部分。

将后扭力梁部分的 CATIA 三维模型导入到 Hyper-Mesh中,进行网格划分,网格大小为 3mm,有限元模型总共包含38183个节点,37420个壳单元,其中有四边形单元36266个,三角形单元887个,占全部单元的 2.4%。

下图8为前处理后的扭力梁有限元模型,各部分材料厚度如表2所示。

图8

表2 S2扭力梁各部件材料及厚度

4.2 S2扭力梁经典工况分析

对于上一章节中提取的 S2经典工况载荷应用于hypermech有限元模型中,扭力梁悬架进行转弯1g、制动1g、垂直3.5g、启动1g和组合工况下的静强度分析,通过分析得到悬架扭力梁部分在各种极限工况下的应力分布云图和最大应力值,根据分析结果对扭力梁悬架的结构强度做出评价。

4.2.1 转向1g工况受力分析结果

转向1g工况是指当车辆在转弯过程中,向心力达到物理极限1g的工况。该情况下,扭力梁将会受到到极限的扭转变形。

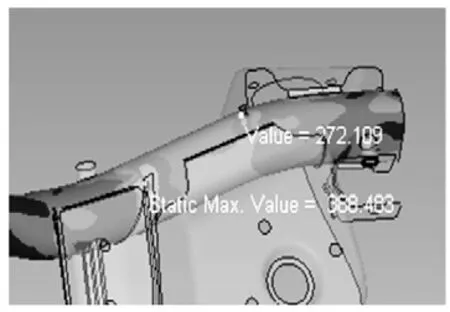

图9

扭力梁转向1g工况下静强度计算分析:

运用 Optistruct 对该扭力梁进行转向 1g工况下的静强度计算,分析结果如下。

其中纵臂应力云图9:

所示纵臂转向 1g最大应力 388.5Mpa,材料屈服强度345Mpa。

横梁应力云图10:

图10

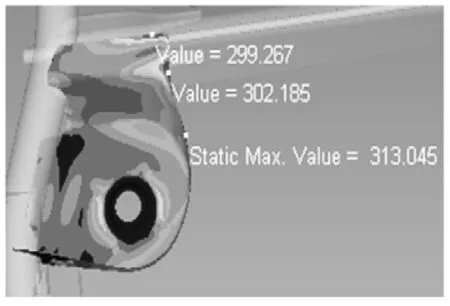

其最大应力332.487Mpa,材料屈服强度355Mpa。弹簧托盘应力云图11:

图11

最大应力313Mpa,材料屈服强度420MPa。

综上,转向1g工况下,除纵臂小部分处超出强度要求,其余部件全部满足要求,且纵臂超出部分是纵臂与横梁搭接处,分析结果该区域易产生应力集中,且该区域属于焊接区,若严格控制焊接质量,可避免问题出现。

4.2.2 制动1g工况受力分析结果

制动1g是指车辆在全力制动时以物理最大极限1g的减速度的工况,由于制动时车辆重心向前转移,后轴受力减少,预测扭力梁在该工况下受力较小。

扭力梁制动1g工况下静强度计算分析:

运用 Optistruct 对该扭力梁进行制动 1g工况下的静强度计算,分析结果如下:

在制动 1g工况下,扭力梁全部结构收到最大应力为120.2Mpa。远小于各个材料的屈服极限。故制动 1g工况下扭力梁满足强度要求。

4.2.3 垂直3.5g工况受力分析结果

垂直3.5g工况是指车辆车轮调入凹坑,由于重力因素悬架部件收到撞击,采用3.5g加速度来模拟日常车辆使用过程中能够遇到的比较恶劣的情况。

扭力梁垂直3.5g工况下静强度计算分析:

运用 Optistruct 对该扭力梁进行垂直3.5g工况下的静强度计算,分析结果如下:

其中纵臂分析结果:

图12

其最大应力为268.4Mpa,小于屈服极限345Mpa。弹簧托盘分析结果:

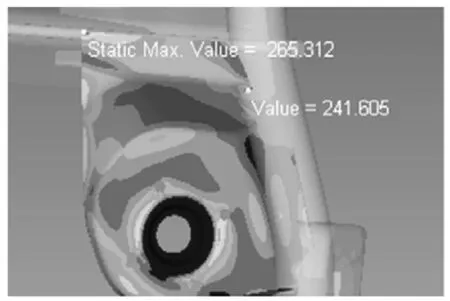

图13

其中最大应力265.3Mpa,小于屈服极限460Mpa。横梁分析结果:

图14

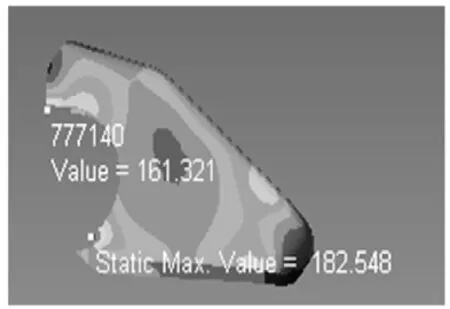

其中最大应力266.1Mpa,小于屈服极限355Mpa。轮毂支架分析结果:

图15

其中最大应力182.5Mpa,小于屈服极限305Mpa。

综上,在垂直3.5g工况下,扭力梁各个部件均能满足强度要求。

4.2.4 启动1g工况受力分析结果

启动1g是指当车辆以1g的加速度启动的工况。

扭力梁启动1g工况下静强度计算分析:

运用 Optistruct 对该扭力梁进行启动 1g工况下的静强度计算,分析结果如下:

启动1g工况下扭力梁最大应力为161.8Mpa,小于各个部件的屈服强度,故启动1g工况下,该扭梁结构满足强度要求。

4.2.5 组合工况受力分析结果

组合工况及将以上所有工况进行加权组合,以模拟车辆日常使用过程中的复杂受力情况。

组合工况由于是所有工况的加权,其分析结果供参考,并且材料强度校核采用抗拉强度进行。

组合工况下得到扭力梁总体分析结果如下:

组合工况下最大应力为360.8Mpa,小于各个部件的抗拉强度,故组合工况下满足强度要求。

4.3 本章小结

本章将设计的 S2后扭力梁模型建立,在有限元前处理软件HyperMesh中建立了该悬架扭力梁部分的有限元模型。对该扭力梁悬架进行了转向 1g、制动 1g、垂直 3.5g、启动1g和组合工况的受力分析。根据所建立的有限元模型,进一步对该悬架进行极限工况下的静强度分析。根据分析结果,在极限工况下该扭力梁悬架满足的材料强度要求,不会发生破坏。

5 扭力梁悬架K&C特性仿真分析

悬架的 K&C 特性对汽车的操纵稳定性、平顺性、抗侧倾性能等有重要的影响,是悬架系统和汽车底盘设计研发的重要内容。对于形式结构简单的扭力梁悬架,如何通过改进其悬架 K&C 特性以保证整车的运动特性也是扭力梁悬架设计开发的重要工作。 本章基于虚拟仿真测试手段,运用ADAMS/Car 软件中的虚拟悬架试验台(MDI_SUSPENSION_RESTRIG)对扭力梁悬架进行 K&C 特性分析。

5.1 后悬架动力学模型的建立

图16

ADAMS/Car 中的悬架试验台架总成(Suspension Asse-mbly)是由悬架子系统和虚拟悬架试验台(MDI_SUSPENSI-ON_RESTRIG)构成的。建立总成模型之前首先要建立目标悬架的子系统模型,然后将悬架子系统与试验台进行装配,悬架与台架之间通过相应的通讯器(Communicator)进行信息交换传递。在 ADAMS/Car 环境下,将第三章建立的扭力梁悬架子系统与试验台(MDI_SUSPENSION_RESTRIG)进行虚拟装配,建立了扭力梁悬架台架总成模型,如图16所示。并按照S2实际满载情况设置台架试验的整车参数和轮胎参数。

5.2 评价参数

5.2.1 车轮外倾角

车轮外倾角是通过车轮中心的汽车横向平面与车轮平面的交线与地面垂线之间的夹角,图 17 所示α 为正向的车轮外倾角。车轮外倾角是影响汽车操纵稳定性的重要车轮定位参数。设计车轮外倾角是为了确保汽车运行出现侧倾时车轮尽量保持垂直于地面的状态,从而提高轮胎侧偏特性。为了增大车轮接地点的横向跨度以增加车辆的横向稳定性,并抵消汽车高速和加速时由于车轮前张造成的轮胎磨损加剧,汽车后轮的外倾角常设计为负值。

图17

5.2.2 车轮前束角

车轮前束角是地面与车轮平面、过车轮中心且平行于汽车前进方向的垂直平面交线的夹角,朝汽车前进方向偏转为正,相反为负,图中所示的角α 为正的车轮前束角。前束角的设计是为了减轻因车轮外倾引起的车轮边滚边滑并消除汽车行驶时车轮的前张,改善轮胎的磨损情况,且对汽车的转向特性有重要作用。

图18

5.3 扭力梁悬架 K&C 特性仿真分析

ADAMS/Car 中提供了多种类型的悬架台架运动仿真试验,对于扭力梁悬架的 K&C 特性测试试验的主要研究车轮上下跳动和车身受侧倾时车轮定位参数与车身姿态的变化规律,因此,本节对该扭力梁悬架进行了双轮同向、反向激振试验,以定性分析扭力梁悬架的K&C特性。

5.3.1 双轮同向激振试验

悬架双轮同向激振试验是最常用的测试悬架 K&C 特性的试验项目,也是分析悬架运动特性的基本试验方法,主要用于研究悬架对汽车直线行驶特性的影响。测试过程中,左右两侧车轮同时受力,在试验台的作用下同方向的上下运动。理论上,悬架两侧车轮应该有相同的运动状态。本节的仿真设定两侧车轮的上下跳动行程分别为 105mm、55mm,运动驱动施加与两侧车轮的轮心处。仿真完成后,得到各参数变化曲线,如图:

图19

5.3.2 双轮反向激振试验

图20

双轮反向激振试验与同向反向激振相反,车轮一侧处于上跳状态,另一侧处于下行状态,上下行程分别为105mm、55mm。仿真完成后,得到各参数变化曲线,如图20:

5.4 本章小结

综上:根据仿真结果可知:该后轮变化趋势满足不足转向特性,对于操纵性能有利好作用。

6 结论

本文的工作围绕着扭力梁式悬架的结构可靠性与运动特性展开。综合有限元理论、多体系统动力学理论,使用现有成熟的软件对某乘用车扭力梁式后悬架进行多种工况下的结构可靠性分析计算,并以该悬架为研究对象,对扭力梁式悬架的 K&C 特性进行分析研究。

本文所做工作和取得的成果总结如下:

(1)根据初步待分析的S2车型后扭力梁CATIA 三维几何模型,在 HyperMesh 中建

立了有限元模型。

(2)在ADAMS/CAR中建立S2后悬架的动力学模型。并提取载荷

(3)根据载荷在各种典型工况下的静强度分析计算,分析结果表明,扭力梁上的最大应力均小于材料的屈服极限,极限工况下不会产生破坏。

[1] 陈家瑞.汽车构造[M].北京:机械工业出版社. 2005,8.

[2] 哈斯.皮特维拉麦特.车辆动力学模拟及其方法[M].北京:北京理工大学出版社, 1998.

[3] 郭孔辉.汽车操纵动力学[M].长春:吉林科学技术出版社, 1991.

[4] 王晨均.扭转梁后悬架与加强版之间的焊缝状态对后桥疲劳寿命的影响研究[J].汽车与配件. 2010,3(28): 32-33.

[5] 郦明.汽车结构抗疲劳设计[M].合肥:中国科技大学出版社, 1995.

The torsion beam is being developed based on CAE analysis software

Zhou Xing

(Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

With the development of our society and economy, the passenger car market is becoming increasingly booming,and people’s demand for passenger car is growing day and day, meanwhile higher and higher petitions are asked by customers, all which require each car manufacturer and supplier not only to increase production capacity but also to improve the performance of automobile and its parts. As the key part of chassis, suspension system plays an important role in car’s driving safety, reliability and performance, and it is also the study topic of modern auto design. In this paper, the structural strength, fatigue life and dynamic characteristic of the torsion beam rear suspension for an intermediate car are analyzed based on CAE method so as to improve its reliability and Kinematics & Compliance property. Finite element model of the torsion beam suspension is built according to the 3-D model supplied by manufacturer. Based on the suspension’s mechanical characteristic in actual driving, three common conditions are chosen, which contain impact load condition caused by uneven road, limit torsion condition and max lateral force condition, suspension stress distribution and its reasons are gained through the static strength calculation, besides, it is concludedD that the strength of this suspension meet the requirement under the limit driving condition. The full vehicle model and virtual road for durability test are built by means of multi-body dynamics method. According to the “the specification of Hainan proving ground for automobile type approval and reliabi -lity driving test”, the suspension’s fatigue durability is tested on virtual road. Parallel wheel travel and roll test are simulated, and the K&C characteristics are analyzed, which can provide basis for suspension design and research.

Torsion beam rear suspension; Simulation Modal stress recovery; structure intensity; Kinematics &Compliance property

U463.33

A

1671-7988 (2017)21-102-07

10.16638/j.cnki.1671-7988.2017.21.035

CLC NO.: U463.33

A

1671-7988 (2017)21-102-07

周星,就职于安徽江淮汽车集团股份有限公司。