响应面法优化豆薯多糖的超声辅助提取工艺研究

葛星星, 李 义,凌去非

(苏州大学基础医学与生物科学学院,江苏苏州 215123)

响应面法优化豆薯多糖的超声辅助提取工艺研究

葛星星, 李 义*,凌去非

(苏州大学基础医学与生物科学学院,江苏苏州 215123)

为优化豆薯多糖的提取工艺,在单因素试验的基础上,选取超声时间、水料比、超声功率和水提温度作为优化因素,根据Box-Behnken试验设计原理,进行四因素三水平试验。利用响应面分析方法,建立豆薯多糖得率的多元二次回归方程,并得到最佳提取工艺条件。结果表明:当工艺条件为超声时间 20.33 min、水料比 20.96 mL/g、超声功率395.9 W、提取温度67.56℃时,豆薯多糖的理论最高得率为8.40%,验证值为8.28%。

豆薯;多糖;超声波;响应面

豆薯(Pachyrhizus erosus)是豆科豆薯属中的一年生或多年生草质藤本植物,又名凉薯、沙葛、地瓜等(刘永娟等,2017)。豆薯食用部分为肥大的块根,其肉质洁白,富含淀粉、糖分和蛋白质、氨基酸、类黄酮和维生素C以及人体所必需的钙、铁、锌、铜、磷等多种元素 (Ramos-de-la-Pen~a等2013;邓清等,2003;Fernandez 等 1997),脂肪含量低,且不含胆固醇(任曦竹等,2011),生食或熟食后具有生津止渴、清凉去热、解酒毒、降血压等功效(杨文慧等,2011)。

研究表明,许多植物多糖具有免疫调节、抗肿瘤、降血糖、降血脂、抗辐射、抗菌、抗病毒、保护肝脏等生物活性。因此植物多糖已被广泛应用于医药、食品工业和饲料工业中。目前,有关豆薯多糖的研究报道较少。Ramos-de-la-Pen~a等(2011)采用高压辅助技术自去淀粉豆薯果渣中提取果胶多糖,提取率为 22.8%(干基);Pressey(1993)报道,豆薯细胞壁结构多糖由中性和酸性糖包括阿拉伯糖、鼠李糖、木糖、甘露糖、半乳糖、葡萄糖、半乳糖醛酸和葡萄糖醛酸组成。本研究在单因素试验基础上,采用响应面分析法对豆薯多糖的超声波辅助提取工艺进行优化,以期为豆薯的进一步加工利用提供参考。

1 材料与方法

1.1 材料与仪器 豆薯,购于苏州市工业园区莲花五区农贸市场。乙醇、正丁醇、氯仿、丙酮、过氧化氢等均为分析纯;α-淀粉酶(活性为5000 U/g)为市售生物试剂。KQ-500DB台式数控超声波清洗器 (昆山市超声仪器有限公司);HH-8数显恒温水浴锅 (金坛市晶玻实验仪器厂);EYELAN-1000旋转蒸发仪 (日本东京理化机械公司);SHZ-III型循环水真空泵 (上海亚荣生化仪器厂);VLP200冷冻干燥系统(美国Thermo公司)。

1.2 试验方法

1.2.1 豆薯多糖超声提取工艺 原料预处理:新鲜豆薯→去皮、洗净、切条→60℃烘干至恒重→冷却后粉碎→过60目筛→豆薯干粉,冷藏待用。工艺流程:称取定量豆薯粉末→超声浸提→加酶水浴 (以豆薯粉末质量2%的比例加入α-淀粉酶消化1 h)→过滤→滤液浓缩→加酶水浴(以豆薯粉末质量的3%加入α-淀粉酶消化10 h)→离心弃沉淀(5000 r/min、10 min)→Sevage 法去蛋白→醇析→沉淀复溶→脱色处理→醇析→离心、洗涤沉淀→真空干燥→粗多糖。

1.2.2 豆薯多糖得率测定 豆薯多糖得率/%=豆薯多糖质量/豆薯干粉质量×100。

1.2.3 超声辅助提取豆薯多糖单因素试验 精确称取 5 g 豆薯干粉,选择液料比 10∶1、15∶1、20∶1、25∶1、30∶1,超声功率 250、300、350、400、450 W,超声时间 10、15、20、25、30 min, 提取温度 40、50、60、70、80 ℃ , 乙 醇 浓 度 50% 、60%、70% 、80%、90%进行单因素试验,考察各个因素对豆薯多糖得率的影响。每个单因素试验设3个重复,结果取平均值。

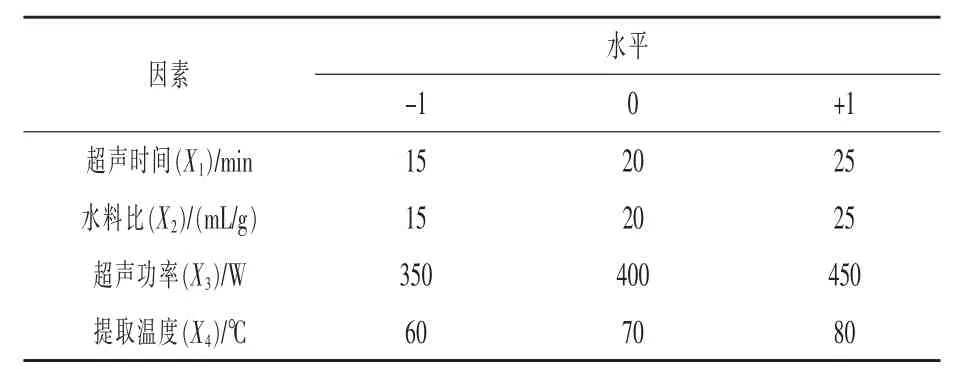

1.2.4 响应面法优化豆薯多糖提取工艺 在单因素试验结果的基础上,运用Design-Expert7.0软件,根据Box-Behnken中心组合(费荣昌,2001;Box等,1990)设计四因素三水平试验,以超声功率、超声时间、提取温度和水料比为自变量,豆薯多糖得率为响应值设计响应面试验 (车荣珍等,2011)。因素与水平见表1。

表1 响应面设计因素与水平

2 结果与分析

2.1 单因素试验结果分析

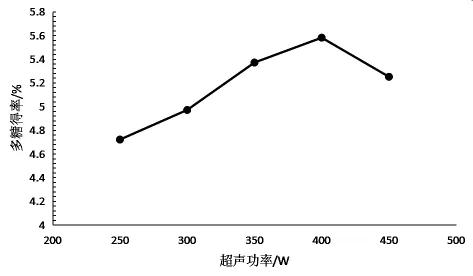

2.1.1 超声功率对豆薯多糖得率的影响 超声功率对豆薯多糖得率的影响见图1。由图1可知,超声功率为250~400 W时,豆薯多糖得率随功率的增大而缓慢增加,当超声功率增加到400 W时,多糖得率最大,由4.72%增加到5.58%,然后多糖得率呈明显的下降趋势。当功率增加到450 W时,豆薯多糖的得率为5.25%,比功率400 W时的多糖得率下降0.33%。

图1 超声功率对多糖得率的影响

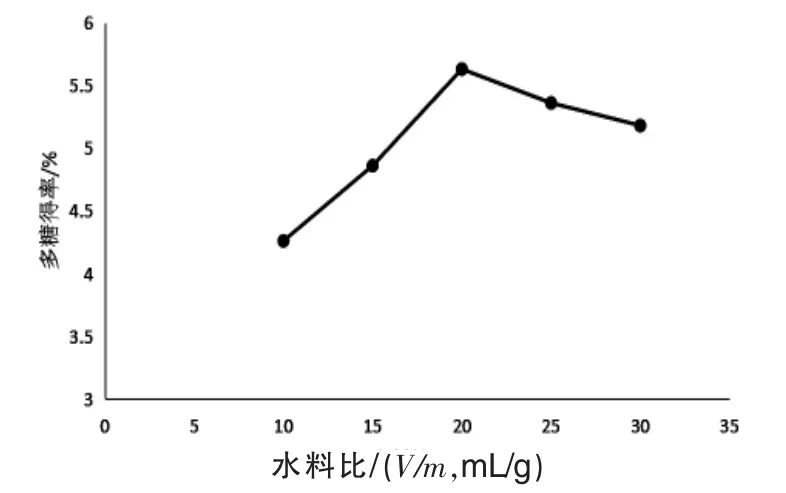

2.1.2 水料比对豆薯多糖得率的影响 水料比对豆薯多糖得率的影响见图2。由图2可知,水料比为10~20时,豆薯多糖得率随水料比值的增大而提高,由4.26%提高到5.63%,继续增大水料比,豆薯多糖得率呈下降趋势。当水料比为30时,多糖得率为5.18%,比水料比为20时的多糖得率下降0.45%。

图2 水料比对多糖得率的影响

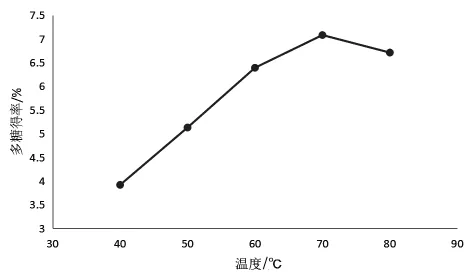

2.1.3 提取温度对豆薯多糖得率的影响 提取温度对豆薯多糖得率的影响见图3。由图3可知,当提取温度从40℃增加到70℃时,豆薯多糖得率随提取温度的增加而明显增加,即由3.92%增加到7.08%。随着温度的继续升高多糖得率呈现降低趋势,可能是因为长时间的高温使得部分多糖降解而导致得率降低。

图3 提取温度对多糖得率的影响

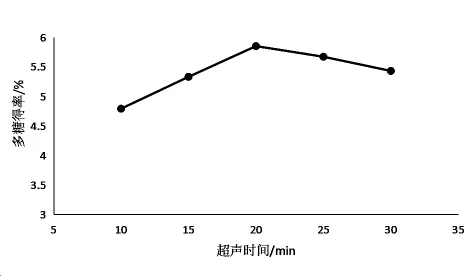

2.1.4 超声时间对豆薯多糖得率的影响 超声时间对豆薯多糖得率的影响见图4。由图4可知,超声时间为10~20 min时,豆薯多糖得率随超声时间的延长而增加,即由4.79%增加到5.85%。超声时间为20 min时,多糖得率最大,增加了1.14%,之后多糖得率随着时间的延长呈下降趋势。当超声时间达到30 min时,多糖得率下降到5.43%,比超声15 min时下降0.42%。

图4 超声处理时间对多糖得率的影响

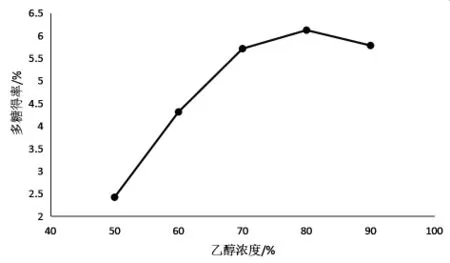

2.1.5 乙醇浓度对豆薯多糖得率的影响 乙醇浓度对豆薯多糖得率的影响见图5。由图5可知,乙醇浓度从50%增加到80%时,豆薯多糖得率随乙醇浓度升高而增加,即由2.42%增加到6.12%。在乙醇浓度为80%时,多糖得率最大,增加了3.7%,之后多糖得率随着时间的延长呈下降趋势。当乙醇浓度达到90%时,多糖得率下降到5.78%,比乙醇浓度80%时下降0.34%。

2.2 响应面试验结果与分析 综合单因素试验结果,固定乙醇浓度为80%,选择超声时间、水料比、超声功率和提取温度4个因素为自变量进行响应面优化试验,试验设计及结果见表2。

运用Design-Expert7.0软件对表2数据进行二次多元回归拟合,计算得出回归模型方程,各项系数及方差分析结果见表3。

图5 乙醇浓度对多糖得率的影响

表2 响应面试验设计及结果

运用Design-Expert7.0对响应值进行回归分析,经回归拟和后得到回归方程:

表3 响应面回归模型方差分析

对回归方程系数进行显著性检验,从表3可以看出,一次项水料比X2对豆薯多糖的提取量影响极显著(P<0.01),一次项超声功率X3、提取温度X4对豆薯多糖的提取量影响显著 (P<0.05),超声功率X3和提取温度X4的交互项对豆薯多糖得率影响显著(P<0.05),其他交互项对豆薯多糖提取量的影响不显著;二次项和极显著处于显著水平。

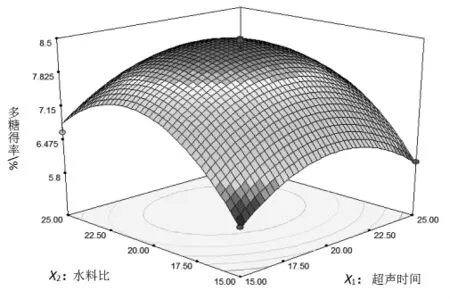

图6~图9为各试验因素交互作用对响应值影响的3D分析结果。

由图6可知,水料比与超声时间的交互作用对豆薯多糖得率的影响比较小,水料比对应的等高线密集,说明水料比对得率的影响大于超声时间,而且多糖得率随水料比的增大而增加,到了最高点后,水料比的继续增大,多糖的得率略微下降。

由图7的等高线形状可以看出,提取温度和水料比的交互作用较显著。且沿着水料比轴变化相对密集,因此水料比的影响比提取温度的影响大,而且水料比与提取温度的交互作用较明显。当水料比大于20 mL/g时,随着添加的溶剂量增大,多糖得率下降。过多的溶剂会增加杂质的溶解,降低粗多糖的溶出量(豆亚静,2013)。

图6 超声时间和水料比对多糖得率的响应曲面图

图7 提取温度和水料比对多糖得率的响应曲面图

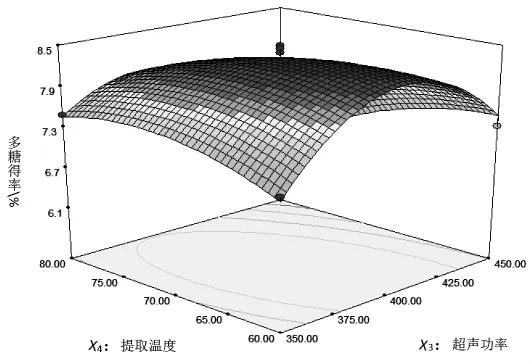

由图8的等高线形状可以看出,提取温度和超声功率的交互作用显著。等高线沿着超声功率轴变化相对密集,因此超声功率的影响比提取温度的影响大。但过高的超声功率和过高的提取温度都会导致提取液中部分多糖分解从而降低多糖的得率。

图8 提取温度和超声功率对多糖得率的响应曲面图

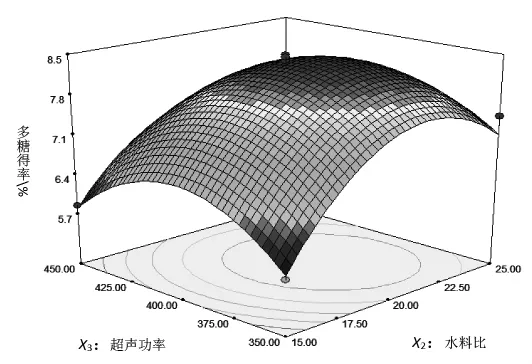

从图9可以看出,水料比与超声功率的交互作用不显著。水料比变化对多糖得率变化的影响较大,表现为响应曲面的坡度较陡和等高线较密集,超声功率的影响小,表现为曲线平缓、等高线稀疏。多糖得率增幅减小,在功率400 W左右达到最大,随着超声功率的增加,多糖得率反而有所降低,这可能是超声功率达到一定强度后促使了多糖的降解(熊冰等,2007)。

图9 超声功率和水料比对多糖得率的响应曲面图

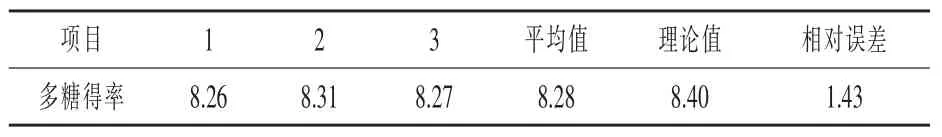

运用Design-Expert7.0软件对试验数据进行优化预测,即对回归方程取一阶偏导数等于0,得到浸提多糖最佳工艺参数为:超声时间20.33 min、水料比 20.96 mL/g、超声功率 395.9 W、提取温度67.56℃,在此条件下预测多糖得率为8.40%。根据实际试验的可操作性,将多糖浸提的工艺参数设为:超声时间20.33 min、水料比21 mL/g、超声功率396 W、提取温度67.5℃。在此条件下对模型的预测参数进行3次平行验证试验,试验结果见表4。得到多糖得率为8.28%,与模型预测值较接近,表明采用响应面分析法优化得到的超声辅助提取豆薯多糖工艺参数可靠,按照建立的模型进行预测在实践中是可行的。

表4 验证试验结果%

3 结论

本研究采用响应面法优化超声波辅助提取豆薯多糖工艺,得到最佳工艺条件为:超声时间20.33 min、水料比20.96 mL/g、超声功率395.9 W、提取温度67.56℃,在此条件下预测豆薯多糖得率为8.40%,验证值为8.28%,相对误差为1.43%。本试验将超声波技术应用于豆薯多糖的提取,不仅用时短,而且大大提高了提取效率,所得豆薯多糖经除蛋白质、脱色和冻干处理后呈淡黄色的多孔疏松固体,多糖含量在78%以上,且质地均匀,溶解性好。可见采用响应面法可实现多目标同步优化豆薯多糖的提取工艺流程,具有实际应用价值。

[1]车荣珍,吴艳,艾连中,等.超声波辅助提取板蓝根多糖的工艺优化[J].时珍国医国药,2011,22(10):2498 ~ 2501.

[2]邓清,邓树林.绿色食品蔬菜——豆薯[J].江西农业科技,2003,7(5):22.[3]豆亚静,张晓龙,常丽新,等.响应面优化超声波法提取黑豆异黄酮的工艺研究[J].食品工业科技,2013,23(10):90 ~ 96.

[4]费荣昌.实验设计与数据处理(第四版)[M].江南大学教材,2001,59~63.

[5]刘永娟,卫永华,张志健.豆薯资源及其开发利用现状[J].食品研究与开发,2017,38(4):208 ~ 212.

[6]任曦竹,王湘,刘君.凉薯果酒发酵条件研究[J].饮料工业,2011,14(6):24~25.

[7]熊冰,高梦祥.超声波辅助浸提南瓜多糖的工艺研究[J].农产品加工,2007,88(1):64 ~ 67.

[8]杨文慧,赵兵,高昂,等.豆薯药学研究概况[J].安徽农业科学,2011,39(33):20391 ~ 20392.

[9]Box G E P,Hunter W G.Statistics for experiments:an introduction to design,data analysis and model building[M].NewNork:Wiley.1990.

[10]Fernandez M V,Warid W A,Loaiza J M,et al.Developmental patterns of jicama (Pachyrhizus erosus L.Urban)plant and the chemical constituents of roots grown in Sonora,Mexico[J].Plant Foods for Human Nutrition,1997,50(4):279 ~ 286.

[11]Pressey,R.Cell wall compositions and enzymes of potatoes,jicamas and Chinese water chestnuts[J].Journal of Food Biochemistry,1993,17:85 ~ 95.[12]Ramos-de-la-Pen~a A M,Rangel-Rodríguez A M,Casas-González M R,et al.Analysis of polyelectrolyte complexes formed with jicama pectic polysaccharide and water-soluble chitosan[J].Polymer International,2011,60:916~919.

[13]Ramos-de-la-Pen~a A M,Renard C M G C,Wicker L,et al.Advances and perspectives of Pachyrhizus spp.in food science and biotechnology[J].Trends in Food Science&Technology,2013,29(1):44 ~ 54.■

The extraction technology of polysaccharide from jicama (Pachyrhizus erosus) was optimized with the extraction yield as the assessment index.On the basis of single-factor experiments,four factors including ultrasonic treatment time,water material ratio,ultrasonic power and extraction temperature were selected as the independent variables.With response surface analysis,a quadratic regression model was established by the Box-Behnken design experiments.The results showed that the optimum extraction conditions were as follows:ultrasonic treatment time 20.33 min,water material ratio 20.96 mL/g,ultrasonic power 395.9 W and water extraction temperature 67.56 ℃.Under these conditions,the predicted and experimental values of polysaccharide yield from jicama were 8.40%and 8.28%,respectively.

jicama;polysaccharides;ultrasonic;response surface methodology

S816.11

A

1004-3314(2017)21-0011-05

10.15906/j.cnki.cn11-2975/s.20172103

江苏省水产三新工程重大项目(DY2012-3-8);江苏省科技厅项目(BE2012354)

*通讯作者