差速器壳体内球径检测方案的改进及检具设计

侯玉荣+张晶

摘 要: 通過对三坐标检测差速器壳体内球径的方案进行改进,并设计出了新的检具,使操作工可以在加工设备旁随时对工件进行检测,减少对三坐标测量的依赖,降低检测成本,从而提高了加工效率。

关键词: 差速器壳体内球径;三坐标测量;检具设计

中图分类号: TH161 文献标识码: A 文章编号: 2095-8153(2017)05-0106-03

差速器是汽车中的重要部件,能够使左、右(或前、后)驱动轮实现以不同转速转动的机构。其功用是当汽车转弯行驶或在不平路面上行驶时,差速器可以调整左右轮转速差,使左右车轮以不同转速滚动,从而保证两侧驱动车轮作纯滚动运动,主要由行星齿轮、行星轮架(差速器壳)、半轴齿轮等零件组成,其壳体的结构及加工精度直接影响差速器的正常工作。

2012年合骏实业有限公司导入开发了新项目——差速器壳体(384212478R、384212714R),产品配套供应东风日产发动机分公司。因为该产品设计纲领为年产量30万件,所以提高加工、检测效率,就显得十分重要,针对实际生产过程,我们对差速器壳体内球径的检测方案专门进行了改进。

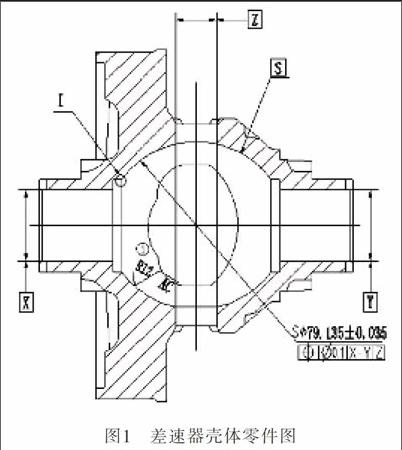

差速器壳体结构见图1,内球径尺寸公差为S¢79.135±0.035 mm,位置度为0.1,粗、精加工壳体内球面(S)时,用专用工装完成辅助夹紧定位,采用两把专用镗刀,用数控圆弧插补的方式替代专用复杂刀具的加工。

1 原检测方案及存在的问题

为保证加工精度,差速器壳体加工后,要对壳体内球径尺寸进行检测,看是否能达到S¢79.135±0.035 mm的要求。常规制定的检测方案为球径三坐标检测:检测时将工件平放,在球体的上下两部分各找4个测量点,共8个点拟合成一个球,计算出球径。

在生产过程中,我们发现该检测方案存在很大的问题:测量壳体内球径时必须把工件拿到三坐标室进行检测,从开始检测到反馈出检测结果这段时间,设备上已经又加工出2件产品,所以该检测方法导致工序废品率为3.5%;如果停止加工等待检测结果,则效率较低导致不能满足产能要求。

2 改进后的检测方案

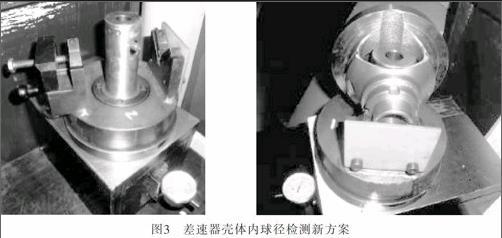

为提高检测、加工效率,笔者对差速器壳体内球径的检测方案进行了改进。经过多次实验,我们放弃把零件拿到三坐标室进行检测,制定出新的检测方案:利用差速器壳体内球径两侧接触的检测头,将接触测量位置通过杠杆力传递给测量百分表,利用标准的校准件对基准校表,然后将工件放置后进行比对测量, 看百分表读数是否在 ±0.035 mm范围内变化,来判断工件内球径尺寸是否合格。

3 新检测方案中的检具设计

3.1 检具原理图:

3.2 检具使用方法

(1)将校准件如图放置在检具中,注意各定位是否在正确位置;(注意放置校准件时,件1要扳至测头缩回的位置,件2转至校准件方便进出的位置)。

(2)扳动件1(操作手柄),使球内部测头转到测量位置,接触校准件内球面,将百分表旋转校零。

(3)微量旋转件2,观察百分表指针变化。

(4)若百分表读数在±0.035 mm范围内变化,判定该工件球径尺寸合格;若百分表读数超出 ±0.035 mm范围内变化,则判定该工件球径尺寸不合格。

(5)扳动件1(操作手柄),取下工件,更换新工件,重复以上步骤测量。

(6)检测完毕,检具与被测零件归位放置(不合格件做标识,归位放置)。

3.3 新测量方案的优点

(1)检测方便及时,减少了对三坐标测量的依赖。

(2)检测时间比以前减低了2/3以上。

4 新检测方案产生的效益

(1)每条生产线班产量(8小时)原来为75件/班、台,一天生产150件,时间耽误在三坐标室测量机等待。改进测量方法后,班产量(8小时)为90件/班、台,日产量180件/日,提高班产量20%以上。

(2)改进检测方案后,不需要再把工件拿到三坐标室进行检测,操作工自己就可以在差速器壳体的加工设备旁随时进行检测,由于检测的及时性,可以及时修正刀具补偿,废品减少,使该工序的废品率由3.5%降低到1.2%,节省了2%的加工浪费。

(3)检测成本降低,改进前的单件测量时间为3分钟,三坐标室还需要按班配置测量人员,检测方案改进后操作工可以在加工现场自己测量,单件检测时间为40秒。检测效率提高了5倍,检测成本降低了5倍。

Improvenment of Inside Diameter Measurement Plan of Differential Case

and Gauge Design

HOU Yu-rong1,ZHANG Jing2

(1. Academic Affairs Office;2. Personnel Department,Hubei Industrial Polytechnic,Shiyan 442000,China)

Abstract: With the improvement of inside diameter measurement plan of differential case of three coordinate,A new gauge is designed,which enables the operator to detect the workpiece at any time near the processing equipment so as to reduce the dependence on three coordinate measurement and the detection cost,and thus the machining efficiency is improved.

Key words: inside diameter of differential case;three coordinate measurement;gauge designendprint