基于信息融合的刀具磨损状态智能识别

徐彦伟, 陈立海, 袁子皓,2, 颉潭成

(1. 河南科技大学 机电工程学院, 洛阳 471003; 2. 中国科学院自动化研究所(洛阳)机器人与智能装备创新研究院, 洛阳 471000)

基于信息融合的刀具磨损状态智能识别

徐彦伟1, 陈立海1, 袁子皓1,2, 颉潭成1

(1. 河南科技大学 机电工程学院, 洛阳 471003; 2. 中国科学院自动化研究所(洛阳)机器人与智能装备创新研究院, 洛阳 471000)

采集声发射和振动加速度信号,搭建了数控车床刀具磨损状态多信息数据采集系统;用正交试验法采集相关数据并分析了不同切削条件、不同刀具磨损程度下数控车削加工过程中的声发射和振动信号;用小波包分解法提取了声发射和振动信号的最佳特征频段作为识别刀具磨损的特征参量,采用BP神经网络将数控切削过程中刀具磨损的声发射与振动信号特征信息进行融合,研究了数控车削刀具磨损状态的智能识别技术。

刀具磨损状态; 多信息融合; 智能识别; 神经网络

刀具在数控机床切削过程中出现的磨损、破损情况直接影响工件的加工精度、表面质量及整个制造装备系统的加工效率和切削稳定性。据统计,在数控机床中因刀具失效而造成的故障停机率约占机床总故障率的22.4%[1]。在实际加工中,刀具磨损与其影响因素之间呈现高度非线性关系[2],采用人工方法很难对磨损情况进行准确判断。要保证加工精度就必须在刀具出现重度磨损前及早更换,导致刀具更换频繁,生产效率降低,加工成本提高;否则,若未能及时发现刀具磨损、破损的严重情况并及时更换刀具,则可能会导致加工过程中断,甚至工件报废。对刀具的磨损状态进行监控、识别和适时更换,不仅可保证加工精度、提高刀具利用率、降低生产成本,亦可避免因刀具失效导致的工件报废和机床故障。

近年来,众多学者对刀具磨损状态的识别方法进行了相关研究[3-9],这些成果在一定程度上促进了刀具磨损状态识别技术的发展,但基本上都是基于单一传感器信息进行的研究,很难保证提供完全正确全面的信息。信息融合技术是基于多个传感器测量结果获得精确估计并对态势和威胁及其重要程度进行全面及时评估的综合决策过程,具有较高的容错性、互补性、实时性、经济性等优点[10-17],近年来在刀具磨损状态识别领域中的应用也日益广泛[18-22],但尚未形成统一规范。本文采用BP神经网络技术将数控切削过程中刀具磨损的声发射(Acoustic Emission,AE)与振动信号特征信息进行融合,研究数控车削刀具磨损状态的智能识别技术。

1 刀具磨损状态信息采集系统

1.1系统结构

刀具磨损状态信息采集系统由数控车床、工件、车刀、AE传感器、振动传感器、放大器、信号调理器、数据采集卡和计算机共同组成(系统结构如图1(a)所示)。

(a) 系统结构图

(b) 系统实物图

AE传感器和振动传感器紧贴刀具刀柄处,传感器信号通过前置放大器和信号调理器处理后,由数据采集卡采集到计算机进行分析处理。图1(b)为采用CKJ6152数控车床,PCI-8型声发射仪(信噪比4.5、频率范围1 kHz~3 MHz、最高采样频率10 M/S)和WD/FM01型宽带差分AE传感器(电压信号、测量范围1 kHz~1 MHz、谐振频率531.25 kHz),LC0151T型加速度传感器(灵敏度150 mv/g、量程33 g、分辨率40 kHz、谐振频率0.000 2 g、频率范围0.7 Hz~13 kHz)和与其匹配的LC0201-5型信号调理器,以及PCI8510数据采集卡(8通道同步采样,速度500 k/s)共同搭建的数控车床刀具磨损状态多信息数据采集系统实物图。

1.2传感器安装位置

将振动、AE传感器按照不同的方向和距离固定安装在材料为YT15的数控车床新刀上,在主轴转速n=800 r/min,进给速度f=40 mm/min,背吃刀量ap=0.5 mm的条件下对45#钢棒料进行车削试验,同时采集振动和AE传感器信号并对数据进行分析,以确定传感器的合理安装位置。

声发射传感器选择五个安装位置(如图2)进行试验。刀柄左侧面后部距刀尖15 cm处为1号位置,刀柄左侧面前部距刀尖4 cm处为2号位置,刀柄右侧面距刀尖距离2 cm、4 cm、6 cm处分别为3、4、5号位置。对AE传感器采集到的数据,求取均方根值,依据均方根值大小判断信号强弱。结果表明:3、4、5号位置均方根值依次减小,2、4号位置均方根值基本相同(说明信号强弱与方向无关),1号位置均方根值最小。所以,选取3号位置为AE传感器的最佳安装位置。

图2 声发射传感器安装位置

加速度传感器分别选择三个距离位置和三个空间位置(如图3)进行试验,图中1、2、3号位置距刀尖的距离依次是4 cm、8 cm、12 cm,三个空间位置如图中X、Y、Z三个方位。结果表明:1号位置、Z方向均方根值最大,确定为加速度传感器的最佳试验安装位置。

图3 加速度传感器安装位置

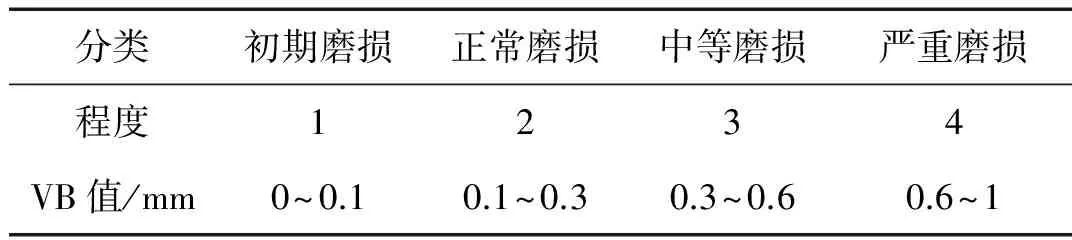

1.3刀具磨损程度划分

车削过程中后刀面磨损对加工质量和切削力、切削温度影响较大,且后刀面磨损量便于观察、测量[23],依据国际标准ISO 3685-1977,选取后刀面上中间部位测定的磨损带宽度VB作为试验标准,将刀具磨损状态分为表1所示4种磨损程度。

1.4正交试验

以刀具磨损程度、主轴转速、进给速度和切削深度

表1 刀具磨损程度

为主要因素,选取4种不同磨损程度的刀片样品,采用 正交试验方法,进行16组车削试验,采集各组试验中的声发射和振动信号,分析各因素对声发射和振动信号的影响程度。

试验条件:使用切削液,加工材料为45号钢,每组试验时间30 s。

表2为试验参数和传感器采集到的数据,表3为采用均值法对试验数据进行分析的结果。

表2 试验参数及采集到的数据

依据表3分析结果可知,对于AE信号:磨损程度、主轴转速、进给速度、切削深度的最大极差分别为1.935 7、2.554 1、0.308 3和0.540 8,主轴转速对AE信号影响最显著,其次是磨损程度、切削深度,进给速度影响最小;对于振动信号:磨损程度、主轴转速、进给速度、切削深度的最大极差分别为0.534 6、0.294 4、0.265 0和0.161 5,磨损程度对振动信号影响最显著,其次是主轴转速、进给速度,切削深度影响最小。

2 刀具磨损特征选择

声发射和振动信号是一种频率和统计特征均随时间变化的非平稳随机信号。频谱分析无法对某个时段的非平稳随机信号的特征进行分析。小波包分析是一种将信息能量集中,在细节中寻找有序性并筛选其中规律的信号处理技术,它能够将频段进行多层次划分,并能根据被分析信号的特征自适应地选择相应频段,使之与信号频谱相匹配,提高时频分辨率,在工程实际中应用广泛。本文采用小波包分解法对试验数据进行分解,求取各频段信号的能量值,再根据不同情况下各频段能量的均值和极差来选择声发射与振动信号的相关特征频段。

2.1振动信号特征选择

刀具磨损的振动信号主要在低频段(不大于8 kHz)[24],考虑到信号的完全覆盖性,选取0.7 kHz~13 kHz传感器,采样频率250 k/s,用6级小波包分解,小波基选取db8,将各频段的频率差缩小到1.95 kHz。中等磨损刀具振动信号13-16频段的6级小波包分解如图4所示。

鉴于信号有效频率不超过13 kHz,为避免信息冗余,只分析64个频段的前16个(0 kHz~31.2 kHz)。刀具不同磨损程度振动信号前16个频段的能量变化如图5所示。

表3 试验分析结果

图4 中等磨损刀具振动信号13-16频段6级小波包分解

Fig.4 Six level wavelet packet decomposingsignal of 13-16 frequency band of vibration signal of medium wear tool

图5 振动信号不同频段能量值

由图5可知,能量主要集中在P1、P2、P3、P4、P7、P8频段,随刀具磨损程度增加,能量显著增加的有P2、P4、P7、P8频段,鉴于加速度传感器的有效频率范围为0.7 Hz~13 kHz(±10%),舍去P8频段。初定振动信号的特征频段为P2、P4、P7。

然后,再利用正交表求不同条件下P2、P4、P7频段能量值的均值和极差,以确定其中最能反映磨损程度且受外界因素影响最小的特征频段。表4为利用正交试验表求得的振动信号P2、P4、P7频段不同情况下能量值的均值和极差。

表4 振动信号P2、P4、P7频段能量分析结果(×105)

由表4可知,磨损程度对P2、P4、P7频段的能量变化影响最大,与表3分析结果一致。

P2频段(1.95 kHz~3.9 kHz)中磨损程度的极差为24.96,远大于其余三个因素的极差,分别是主轴转速、进给速度、切削深度极差的3.35倍、7.66倍、4.11倍。P2频段磨损程度影响最大,切削三要素影响可不予考虑,是个较理想的特征频段。

P4频段(5.85 kHz~7.8 kHz)中磨损程度的极差为41.88,大于其余三个因素的极差,分别是主轴转速、进给速度、切削深度极差的2.18倍、3.23倍、3.70倍。P4频段磨损程度影响最大,切削三要素影响相对较小,可以作为特征频段。

P7频段(11.7 kHz~13.65 kHz)中磨损程度的极差为18.59,与其余三个因素的极差相差不大,分别是主轴转速、进给速度、切削深度极差的1.27倍、1.44倍、2.02倍。P7频段不能作为特征频段。

所以,P2是振动信号的最佳特征频段,其次是P4。

2.2AE信号特征选择

刀具磨损的声发射信号是金属在加工过程中分子晶格发生位错、裂纹扩展及塑性变形时释放出的一种频率在100 kHz以上的超高频应力波脉冲信号[25]。本文选取100 kHz~1 MHz传感器,采样频率2 M/s,采用5级小波包分解,小波基选取db8,将每个频段的频率差缩小到31.25 kHz。对AE信号进行小波包分解可知,能量主要存在于P1~P16频段(0~500 kHz),P17~P32频段几乎没有能量,所以只分析P1~P16频段。刀具不同磨损程度声发射信号前16个频段的能量变化如图6所示。

图6 AE信号不同频段能量值

由图6可知,能量主要集中在P1~P8、P13频段,随刀具磨损程度增加,能量相对显著增加的有P1、P2、P4、P7和P13频段,鉴于AE信号有效频段大于100 kHz,舍去P1、P2频段(0~62.5 kHz)。初定AE信号的特征频段为P4、P7和P13。

然后,再利用正交表求不同条件下P4、P7、P13频段能量值的均值和极差,以确定其中最能反映磨损程度且受外界因素影响最小的特征频段。表5为利用正交试验表求得的振动信号P4、P7、P13频段不同情况下能量值的均值和极差。

表5 AE信号P4、P7、P13频段能量分析结果

由表5可知,主轴转速对P4、P7、P13频段的能量变化影响最大,与表3分析结果一致。

P4频段(93.75~125 kHz)中主轴转速的极差为1 432.7,刀具磨损程度的影响仅次于主轴转速(极差为1116.6),进给速度和切削深度的影响相对较小(极差分别为568.6、692)。

P7频段(187.5~218.75 kHz)和P13频段(375~406.25 kHz)中磨损程度的影响均居第二,但磨损程度的影响与进给速度和切削深度的影响程度相差无几,不适合作为特征频段。

所以,选取P4频段作为刀具磨损检测中声发射信号的特征频段较适合。同时,考虑刀具磨损监测系统中声发射信号特征受主轴转速的影响较大,为降低智能识别的错误率,主轴转速也被选为声发射信号的特征值。

鉴于切削深度和进给速度对振动和声发射信号影响较小,按照切削深度和进给速度不变,主轴转速按正交试验转速随机选择的方法,对获取的磨损刀片样品进行短时试验加工,采集每个刀片加工时的声发射和振动信号,并提取振动信号P2、P4频段的能量值和声发射信号P4频段的能量值及相应主轴转速,作为刀具磨损状态智能识别模型训练和验证所需的特征参量。加工试验条件:切削深度ap=0.6 mm、进给速度vf=30 mm/min、主轴转速随机、使用切削液,加工材料为45#钢,每个刀片试验时间30 s。

3 BP神经网络信息融合模型

切削过程是一个多变量的复杂非线性随机过程,刀具磨损状态和被监测信号间亦呈现高度非线性关系。用于构建刀具磨损状态与信号特征向量间非线性映射关系的支持向量机、模糊聚类分析、神经网络等人工智能算法被广泛应用于刀具磨损状态监测、识别中。支持向量机是一种基于统计学习理论和结构风险最小原理的模式识别方法,它兼顾训练误差和泛化能力,在小样本、高维数、非线性、局部极小值等模式识别和特征提取方面应用较多。模糊聚类分析是以模糊数学为理论基础,根据客观事物间的特征、亲疏程度、相似性,通过建立模糊相似关系,依据一定的隶属度实现样本模糊状态的分类和识别,从而对客观事物进行聚类的一种分析方法,在气象预报、地质、农业、林业监测等方面应用广泛。人工神经网络是由大量处理单元互联组成的非线性、自适应信息处理系统,能在不同程度和层次上模仿人脑神经系统的信息处理功能,可对数据量多、特征复杂的信号提供准确度较高的自动分类能力,主要应用于信息处理和模式识别领域。

在信息融合模式识别系统中,各个信息源提供的信息具有一定的不确定性,选取合适的融合算法是信息融合模式识别系统的核心问题。对带有不确定性特征信息进行融合的过程实质上是一个不确定性推理过程。神经网络具有较强的容错性及自学习、自组织和自适应能力,可以模拟复杂的非线性映射,能够根据当前系统接受样本的相似性确定分类标准。神经网络的特性与其强大的非线性处理能力能够满足多传感器信息融合的技术处理要求。鉴于此,本文采用BP神经网络技术对刀具磨损状态的智能识别方法进行研究。

3.1BP神经网络结构参数设计

3.1.1 输入层和输出层设计

选取与刀具磨损状态最相关的振动信号P2和P4频段的能量值、AE信号P4频段的能量值和对应的主轴转速为刀具磨损的4个主要特征参数。所以,输入向量确定为4个,即输入层的神经元个数为4。输出为刀具的磨损量,所以输出层神经元个数为1。

3.1.2 隐含层设计

根据Kolmogorov定理,一个3层的BP神经网络可实现任意n维到m维的非线性映射,本文选取单层隐含层结构设计。隐含层节点数直接影响神经网络的性能,节点数太少,模式空间划分粗糙,导致系统容错性差,识别未经学习样本的能力低;节点数过多,模式空间划分过细,导致网络训练时间过长,使网络收敛较慢甚至不收敛,并且会将样本中非规律性的内容存储进去,降低系统泛化能力。隐含层节点数确定为[26]

(1)

式中:l为隐含层节点数;n为输入节点数;m为输出节点数。a为1-10之间的调节常数。

采用试探法,依次在4-15个隐含层神经元个数间建立BP神经网络模型,通过网络误差确定隐含层神经元最优个数。当隐含层神经元个数为9时,网络误差最小,隐含层节点数定为9。

所以,基于信息融合的刀具磨损状态智能识别的3层BP神经网络结构为4-9-1。依据BP神经网络输出的刀具磨损量可直接判断刀具的磨损程度。

3.2基于BP神经网络的多信息融合

振动信号、声发射信号和主轴转速特征参数的物理量含义不同,在神经网络训练前,要对特征数据进行归一化处理。采用归一化方法

(2)

所以,输入向量的数值都在0-1之间。

选择双曲正切函数作为激活函数,网络初始权值在(0,1)之间随机选取,学习率为0.01,训练误差为1×10-8,最大训练周期为40 000,从获取的特征数据中随机选择16组振动信号P2、P4频段的能量值和声发射信号P4频段的能量值及相应的主轴转速作为训练样本输入网络,对建立的网络结构为4-9-1的三层BP神经网络模型进行训练,经过31步达到了训练目标精度。训练误差曲线如图7所示。

图7 训练误差曲线

4 试验结果及分析

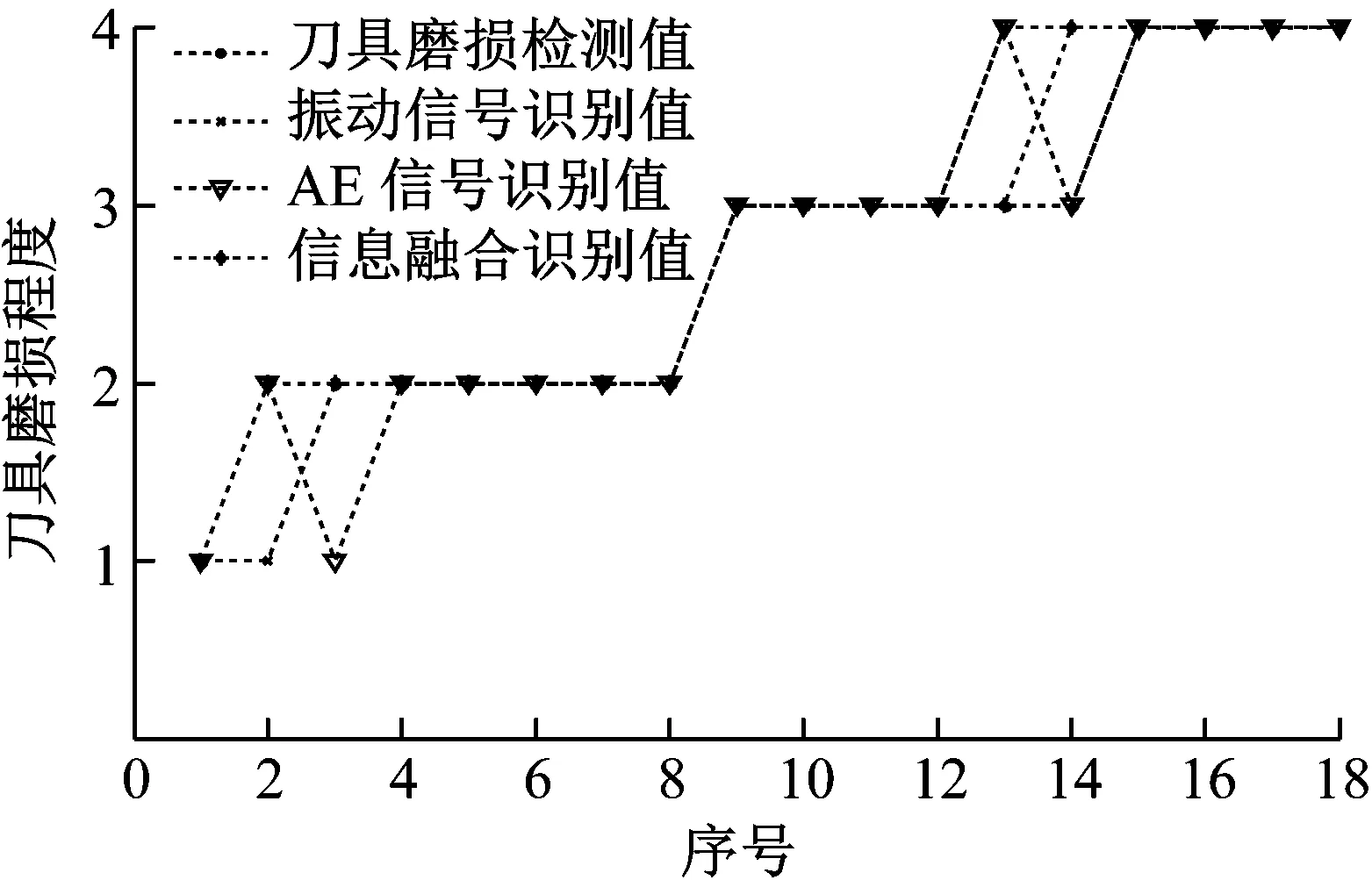

从获取的特征数据中选择18组非训练样本振动信号P2、P4频段的能量值和声发射信号P4频段的能量值及相应的主轴转速输入网络,对刀具磨损状态智能识别方法进行验证。

首先,采用支持向量机的模式识别方法,分别进行基于单一传感器信息的刀具磨损状态识别;然后,采用BP神经网络技术融合振动信号、声发射信号、主轴转速的特征信息对刀具磨损状态进行识别;最后,将上述判别结果与刀具磨损的实际检测结果(18个样本中,初期磨损1个、正常磨损7个、中等磨损6个、严重磨损4个)进行对比分析。

按刀具磨损实际值大小对18个样本进行排序。刀具磨损实际检测值、单一振动信号识别的刀具磨损值、单一声发射信号识别的刀具磨损值以及信息融合识别的刀具磨损值如图8所示;三种方法的刀具磨损程度识别结果如图9。

图8 刀具磨损检测与识别值

图9 刀具磨损检测与识别程度

单一振动信号识别结果:1个正常磨损(序号1)被误判为初期磨损,2个中等磨损(序号13、14)被误判为严重磨损,对全部样本的识别准确率为83.33 %。单一声发信号识别结果:1个正常磨损(序号3)被误判为初期磨损,1个中等磨损(序号13)被误判为严重磨损,对全部样本的识别准确率为88.89 %。信息融合识别结果:1个中等磨损(序号14)被误判为严重磨损,对全部样本的识别准确率为94.44 %。

基于神经网络的多信息融合刀具磨损状态识别的准确率比单用振动信号和声发射信号特征的判别率分别提高了11.11%和5.55%。

5 结 论

刀具磨损状态直接影响工件的加工精度、效率、成本及整个制造装备系统的稳定性。研究了信息融合技术在刀具磨损状态识别中的应用问题。采用数控车床、工件、传感器、信号放大器及数据采集分析处理装置共同搭建了数控车削刀具磨损状态智能识别系统。采用BP神经网络,将与刀具磨损程度相关度高的振动信号和声发射信号特征信息相融合,构建了结构为4-9-1的 3层BP神经网络刀具磨损状态智能识别模型并对其进行了训练。测试结果表明系统对测试样本中全部数控车削刀具磨损状态的识别准确率为94.44%,比单用振动和声发射传感器的识别准确率分别提高了11.11%和5.55%。采用信息融合方法比采用单一传感器进行识别的准确率高。

[1] 任建平,白恩远,王俊元,等. 现代数控机床故障诊断与维修[M]. 北京: 国防工业出版社,2002.

[2] 徐玲,杨丹,王时龙,等. 基于进化神经网络的刀具寿命预测[J]. 计算机集成制造系统,2008, 14(1): 167-171.

XU Ling, YANG Dan, WANG Shilong, et al. Prediction of cutting tool life based on evolutionary neural network [J]. Computer Integrated Manufacturing Systems, 2008, 14(1): 167-171.

[3] 朱坚民,战汉,张统超,等. 基于切削声发射信号测量的刀具磨损状态判别[J]. 计量学报,2015, 36(3):268-272.

ZHU Jianmin, ZHAN Han, ZHANG Tongchao, et al. Tool wear state recognition based on cutting acoustic emission signal measurement [J]. Acta Metrologica Sinica, 2015, 36(3):268-272.

[4] 张锴锋,袁惠群,聂鹏. 基于切削声信号与优化SVM的刀具磨损状态监测[J]. 振动、诊断与测试,2015, 35(4):727-732.

ZHANG Kaifeng, YUAN Huiqun, NIE Peng. Tool wear condition monitoring based on cutting sound signal and optimized SVM [J]. Journal of Vibration, Measurement & Diagnosis,2015, 35(4):727-732.

[5] 李鹏阳,郝重阳,祝双武. 基于图像连通区域数的刀具磨损状态特征提取实验研究[J]. 中国图象图形学报,2008, 13(8):1476-1480.

LI Pengyang, HAO Chongyang, ZHU Shuangwu. Experimental studies on feature extraction of tool wear condition based on image connected components integer [J]. Journal of Image and Graphics, 2008, 13(8):1476-1480.

[6] 谢厚正,黄民. 基于振动测试的数控机床刀具磨损监测方法[J]. 仪表技术与传感器,2008(2):73-76.

XIE Houzheng, HUANG Min. Research of numerical control machine tools wear monitoring method based on vibration testing[J]. Instrument Technique and Sensor, 2008(2):73-76.

[7] MEHDI N, FUSSELL B K, ZINITI B L, et al. Real-time tool wear monitoring in milling using a cutting condition independent method [J]. International Journal of Machine Tools & Manufacture, 2015, 89:1-13.

[8] 徐创文,陈花玲,刘彦国,等. 铣削刀具不同磨损期振动信号的分维特征[J]. 农业机械学报,2007, 38(6):164-168.

XU Chuangwen, CHEN Hualing, LIU Yanguo, et al. Fractal characteristic of vibration signals in different milling tool wear periods[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(6):164-168.

[9] 关山,彭昶, 刀具磨损声发射信号的混沌特性分析[J]. 农业工程学报,2015, 31(11):60-65.

GUAN Shan, PENG Chang. Chaotic characteristic analysis of tool wear acoustic emission signal [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(11):60-65.

[10] 谢春燕,吴达科,王朝勇,等. 基于图像和光谱信息融合的病虫害叶片检测系统[J]. 农业机械学报,2013, 44(增刊1):269-272.

XIE Chunyan, WU Dake, WANG Chaoyong, et al. Insect pest leaf detection system based on information fusion of image and spectrum [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Sup1):269-272.

[11] 冯娟,曾立华,刘刚,等.融合多源图像信息的果实识别方法[J].农业机械学报,2014, 45(2):73-80.

FENG Juan, ZENG Lihua, LIU Gang, et al. Fruit recognition algorithm based on multi-source images fusion [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2):73-80.

[12] 李小昱,陶海龙,高海龙,等. 基于多源信息融合技术的马铃薯痂疮病无损检测方法[J]. 农业工程学报,2013, 29(19): 277-284.

LI Xiaoyu, TAO Hailong, GAO Hailong, et al. Nondestructive detection method of potato scab based on multi-sensor information fusion technology [J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(19): 277-284.

[13] 倪涛,马兆建,张红彦,等. 基于多传感器信息融合的六自由度运动记录方法[J]. 农业机械学报,2013, 44(6):258-262.

NI Tao, MA Zhaojian, ZHANG Hongyan, et al. 6-DOF motion recording method based on multi-sensor information fusion [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(6):258-262.

[14] 叶锦华,李迪,叶峰. 多信息融合定位的自动导向车鲁棒导引控制[J]. 电机与控制学报,2013, 17(9): 111-118.

YE Jinhua, LI Di, YE Feng. Robust guidance control of nonholonomic AGV with localization based on multi-source information fusion [J]. Electric Machines and Control, 2013, 17(9): 111-118.

[15] 李永坚. 融合视觉和激光测距的机器人Monte Carlo自定位方法[J]. 农业机械学报,2012, 43(1): 170-174.

LI Yongjian. Robot monte carlo self-localization method based on combination of vision sensors and laser range finder [J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(1): 170-174.

[16] 高梁,刘晓云,廖志武,等. 一种基于多信息融合的模糊边界检测算法[J]. 仪器仪表学报,2011, 32(11): 2506-2514.

GAO Liang, LIU Xiaoyun, LIAO Zhiwu, et al. Fuzzy boundary detection algorithm using multi-information fusion [J]. Chinese Journal of Scientific Instrument, 2011, 32(11): 2506-2514.

[17] 刘健,吴雄喜,计时鸣. 基于多信息融合的油液品质评价方法及其实现[J]. 中国机械工程,2010, 28(21): 2614-2618.

LIU Jian, WU Xiongxi, JI Shiming. Study on oil quality evaluation method and its implementation based on multi-information fusion [J]. China Mechanical Engineering, 2010, 28(21): 2614-2618.

[18] 陈保家,陈雪峰,李兵,等. Logistic回归模型在机床刀具可靠性评估中的应用[J]. 机械工程学报,2011, 47(18): 158-164.

CHEN Baojia, CHEN Xuefeng, LI Bing, et al. Reliability estimation for cutting tool based on logistic regression model [J]. Journal of Mechanical Engineering, 2011, 47(18): 158-164.

[19] 刘路,王太勇,蒋永翔,等. 基于超球面支持向量机的刀具磨损状态识别[J]. 农业机械学报,2011, 42(1): 218-222.

LIU Lu, WANG Taiyong, JIANG Yongxiang, et al. Tool wear state recognition based on hyper-sphere support vector machine [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 218-222.

[20] 李锡文,杨明金,谢守勇,等. 基于神经网络信息融合的铣刀磨损状态监测[J]. 农业机械学报,2007, 38(7): 160-163.

LI Xiwen, YANG Mingjin, XIE Shouyong, et al. Wear condition monitoring of helical cutters based on neural network information infusion method [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(7): 160-163.

[21] 孙艳杰,艾长胜. 基于切削声和切削力参数融合的刀具磨损状态监测[J]. 组合机床与自动化加工技术,2011(5): 42-45.

SUN Yanjie, AI Changsheng. The tool wear condition monitoring based on the parameters fusion of the cutting noise and the cutting force [J]. Modular Machine Tool & Automatic Manufacturing Technique, 2011(5): 42-45.

[22] 李锡文,杨明金,杜润生,等. 模糊模式识别在铣刀磨损监测中的应用[J]. 机械科学与技术,2007, 26(9): 1113-1117.

LI Xiwen, YANG Mingjin, DU Runsheng, et al. Application of fuzzy pattern recognition to the monitoring of the wear condition of a helical cutter [J]. Mechanical Science and Technology for Aerospace Engineering, 2007, 26(9): 1113-1117.

[23] 陈洪涛. 基于多参量信息融合的刀具磨损状态识别及预测技术研究[D]. 成都:西南交通大学,2013.

[24] 朱红波. 基于振动分析的刀具磨损状态与切削参数之间相关关系的试验研究[D]. 新疆:石河子大学,2012.

[25] 汤为. 基于声发射法的铣刀磨损状态识别研究[D]. 上海:上海交通大学,2009.

[26] 胡广义,张秋文,张勇传. 基于BP人工神经网络的分布式降雨量插值估算[J]. 华中科技大学学报(自然科学版), 2009, 39(4): 107-110.

HU Guangyi, ZHANG Qiuwen, ZHANG Yongchuan. Distributed rainfall interpolation using BPANN [J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2009, 39(4): 107-110.

Intelligentrecognitionoftoolwearconditionsbasedontheinformationfusion

XUYanwei1,CHENLihai1,YUANZihao1,2,XIETancheng1

(1. School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, China; 2. Innovation Institute for Robot and Intelligent Equipment (Luoyang), CASIA, Luoyang 471003, China)

A multi-information data acquisition system for the tool wear conditions of CNC lathes was built for the sake of acquiring the acoustic emission and vibration acceleration signals. The data of acoustic emission and vibration acceleration signals during the process of CNC machine tool processing under different tool wear degrees and different cutting conditions were acquired and analyzed using the orthogonal experimental method. The optimum characteristic frequency bands of acoustic emission and vibration acceleration signals were extracted by the wavelet envelope decomposition method so as to determine the characteristic parameters for recognizing tool wear conditions. The characteristic informations of acoustic emission and vibration acceleration signals during the process of CNC machine tool processing were fused by using a BP neural network. A complete intelligent recognition method for tool wear conditions during the process of machine tool processing was proposed.

tool wear condition; multi-information fusion; intelligent recognition; neural network

TP391.4

A

10.13465/j.cnki.jvs.2017.21.037

国家自然科学基金(51305127); 河南省教育厅科学技术研究重点项目(14A460018); 河南省高校青年骨干教师项目(2016GGJS-057); 河南省机械装备先进制造协同创新中心支助项目

2016-09-29 修改稿收到日期:2016-11-18

徐彦伟 男,副教授,博士,1978年12月生

颉潭成 男,教授,E-mail:xietc@mail.haust.edu.cn